自增韧氮化硅陶瓷的制备与性能研究*

豆高雅

(榆林市瀚霆化工技术开发有限公司 陕西 榆林 718100)

前言

氮化硅的研究起源于陨石的研究,大约有100多年的历史。最早的资料报道是Deville and wohler在1859年指出Si3N4的形成可能是在地球形成时,Si和N2反应形成Si3N4,并在1896年德国科学家利用减碳法人工合成了Si3N4。氮化硅陶瓷材料作为一种重要的结构材料和功能材料,具有优良的性能:高温蠕变小、抗氧化、耐腐蚀和耐摩擦[1]。已经被广泛应用于社会的各个领域,比如耐高温性能用于燃气机的转子、定子和火花塞等,抗热震性、热膨胀系数小和耐磨性能好用于球阀、过滤器、热交换器、坩埚和传送器[2]。高强度应用于轴承、滚球、工模具和密封材料等。此外还在电子、军事和核工业上,作为电路开关基片、高温绝缘体和核裂变物质的载体[3]。

在1955年已经被广泛应用于耐火材料领域,在20世纪70年代开始应用于高温结构材料领域,从而开始被广泛的研究。在20世纪80年代,随着美国等国家对高温材料研究的深入,Si3N4的研究进入了一个顶峰时期,并在热压情况下得到了致密的Si3N4材料,并被认为是高温陶瓷发动机部件的最理想材料[4]。

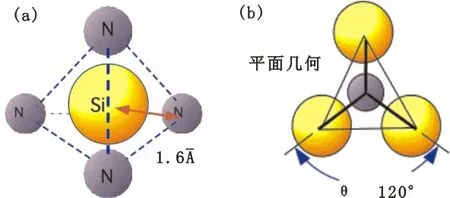

图1 氮化硅基本结构单元

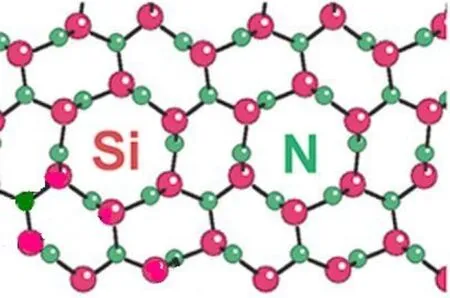

氮化硅很难烧结的原因是由于其内部的Si-N键为共价键,Si-N以Si为中心组成四面体,相邻三个Si组成一个平面,如图1和图2所示。不同Si-N四面体的排列顺序组成三种结构的氮化硅即α-Si3N4、β-Si3N4和γ-Si3N4,α-Si3N4的结构是 ABCD…的堆积顺序,β-Si3N4的堆积顺序是ABAB…,堆积方式如图3所示。其中AB层在α-Si3N4和β-Si3N4中是相同的,CD层是AB层沿C轴旋转180℃得到,β相的C轴大约是α相的一半[5~8]。

图2 氮化硅平面结构图

虽然氮化硅陶瓷性能颇佳,但氮化硅陶瓷的脆性缺陷并未得到彻底的改善,故而大大限制了它的实际应用。如何提高氮化硅韧性仍是Si3N4陶瓷研究的焦点。陶瓷材料的脆性由陶瓷材料的结构特点所决定的,在陶瓷材料中以共价键和离子键为主,这两类化学键都具有较强的方向性和较高的结合强度,这就使得陶瓷晶体内缺少5个独立的滑移系[9],在受力作用下难以发生显著的位错运动引起塑性变形以松弛应力;在显微结构方面其脆性根源在于存在裂纹,且易于导致高度的裂纹集中[10]。虽然陶瓷的脆性是由物质结构本质决定的,但是根据陶瓷材料的裂纹扩展行为及其断裂机理认为,借助于对裂纹扩展条件的控制,可在一定程度上提高陶瓷韧性。

自增韧是近几年发展起来的能够有效提高陶瓷断裂韧性的一种新工艺,主要是通过对工艺的控制使陶瓷晶粒在原位(in-sit u)形成有较大长径比的形貌,从而起到类似于晶须的补强增韧作用。主要是通过对成分和工艺的优化来获得一定尺寸和长径比的β-Si3N4晶棒,从而使材料的强度和韧性得到提高[11]。通过在陶瓷基体上人为引入或原位生长出棒晶或片晶,并相应增大其体积分数、棒晶的长径比及棒晶直径,通过片晶或棒晶对主裂纹的桥接及随即引发的晶粒拔出与裂纹偏转增韧机制,使材料的断裂韧性得到大幅度的提高。由于氮化硅晶体具有生长各向异性,在高温时,其α相能够向β相转变,β-Si3N4晶体要继续长大使显微结构发生变化。因此,可通过控制β-Si3N4晶粒的形核和生长来获得所需的显微结构,从而形成了自韧Si3N4陶瓷(self-reinf orced/in-situ toughened),此种技术也称为显微结构工程[12]。

图3 α-Si 3 N 4和β-Si 3 N 4的堆积示意图

但在显微结构方面,大晶粒将导致裂纹源的增加,晶粒尺寸过大,大晶粒数量过多,将导致抗弯强度急剧下降,且柱状β-Si3N4晶粒的尺寸及分布很难控制,造成材料性能的不稳定。所以在氮化硅陶瓷中添加晶种,可以提高断裂韧性,并维持较高强度的作用[13]。

本实验主要是采用无压烧结研究烧结助剂以及添加β-Si3N4晶种,对自增韧氮化硅陶瓷的结构和性能的影响,旨在提高氮化硅陶瓷的断裂韧性,制备高性能的氮化硅材料。

主要从以下几方面进行研究:烧结助剂(Y2O3、Al2O3、La2O3)对氮化硅陶瓷结构和性能的影响。本实验拟分别改变Y2O3、Al2O3、La2O3含量,研究烧结助剂含量对氮化硅陶瓷烧结性能、力学性能的影响;柱状β-Si3N4晶种的制备工艺及影响因素:本实验探索制备β-Si3N4晶种最佳烧结、提取工艺,调节烧结时间研究保温时间对晶种晶粒生长的影响;添加柱状β-Si3N4晶种的自增韧氮化硅的制备;β-Si3N4晶种对自增韧氮化硅结构和性能的影响:调整β-Si3N4晶种添加量,探究晶种含量对氮化硅陶瓷显微结构和力学性能的影响,研究显微结构和力学性能之间的关系。

1 实验部分

1.1 实验原料

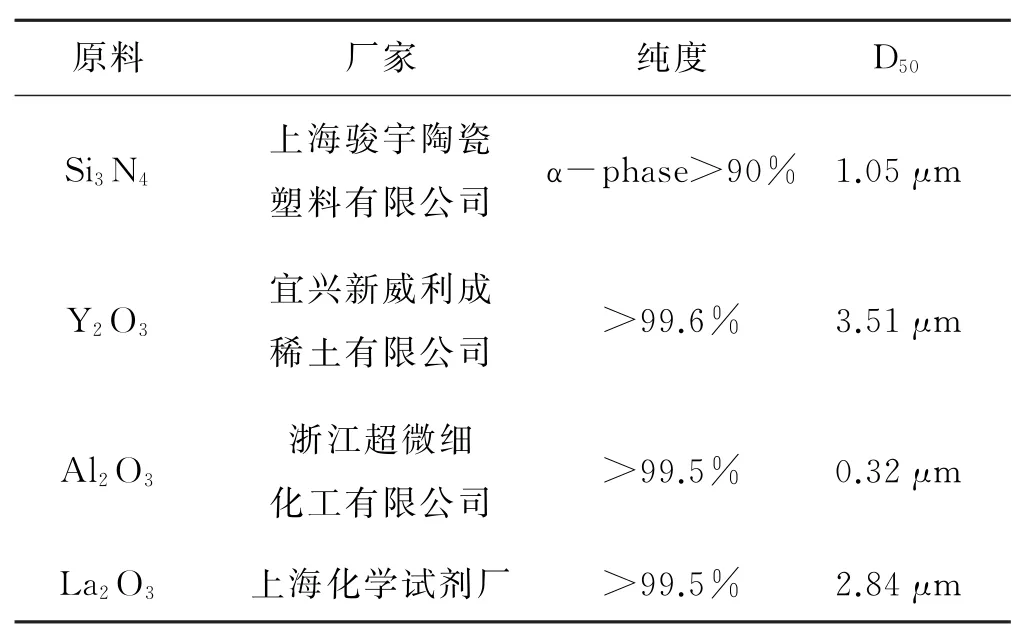

实验所用原料如表1所示。

表1 实验原料

1.2 实验仪器

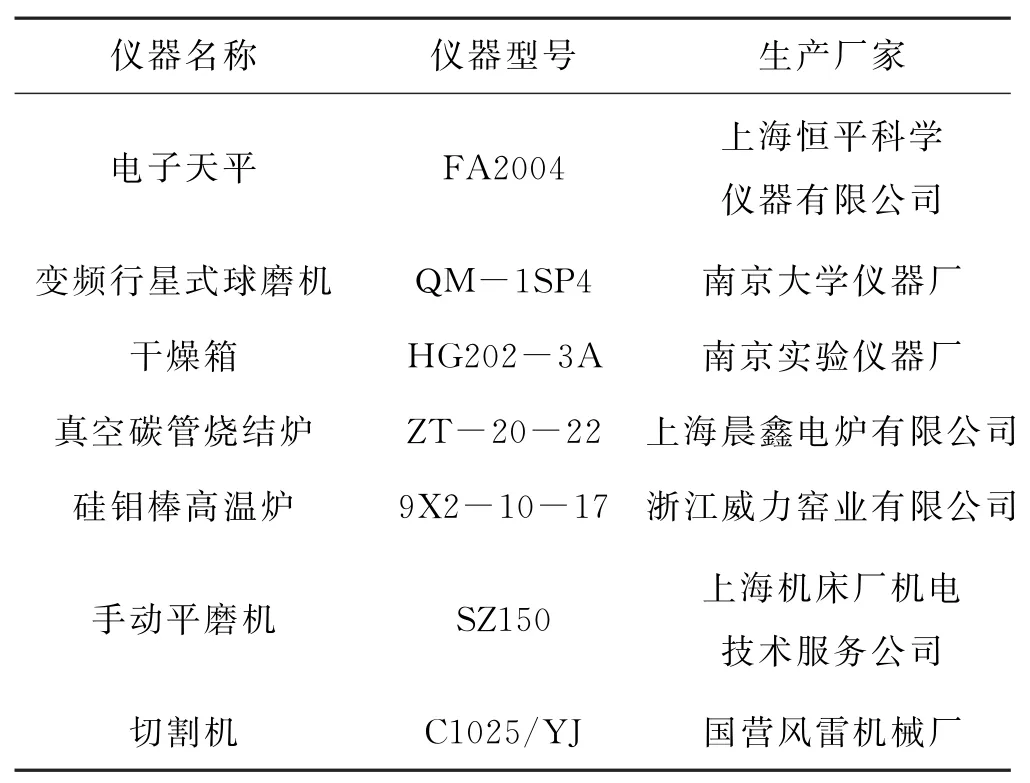

实验中所采用的仪器设备如表2所示。

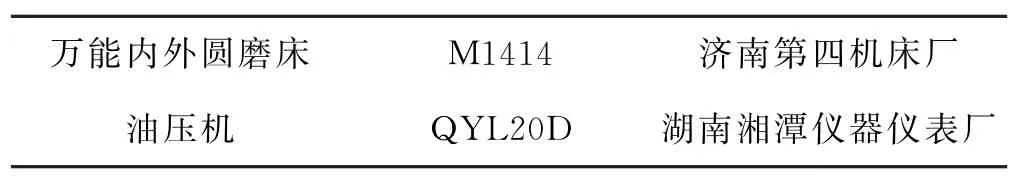

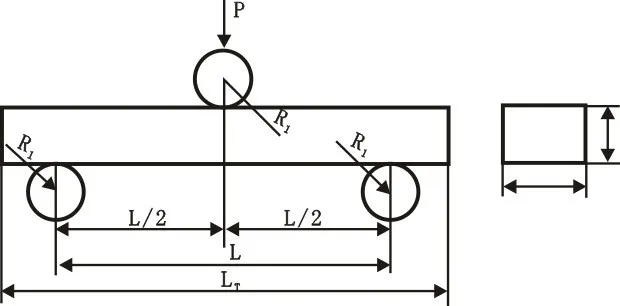

表2 实验设备

续表2

1.3 试验的分析与表征

1.3.1 气孔率、吸水率以及体积密度

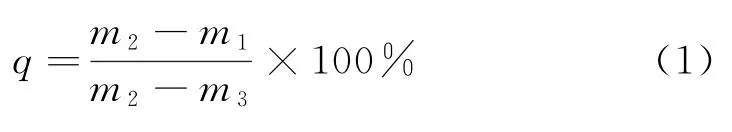

用阿基米德法测试烧结试样的气孔率、吸水率和体积密度,计算公式如下:

显气孔率:

密度:

式中:q——试样的显气孔率,%;

D——试样体密度,g/c m3;

W——吸水率,%;

m1——试样的干燥质量,g;

m2——饱和试样的表观质量,g。

m3——饱和试样在空气中的质量,g。

相对密度:

1.3.2 氮化硅力学性能测试

1.3.2.1 抗弯强度的测试

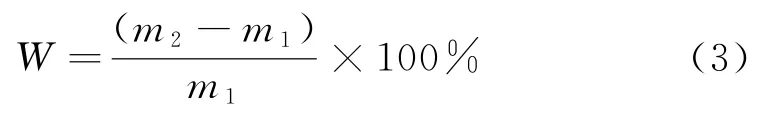

试验中使用LJ-500拉力试验机,按照国家标准GB 6569-86对试样进行三点弯曲法抗弯强度的测定,图4为三点抗弯曲强度的测试示意图。

图4 三点抗弯强度测试示意图

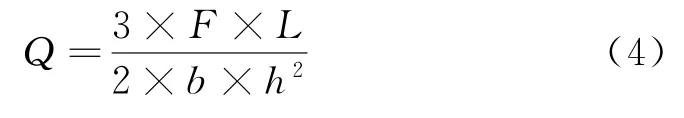

试样的受压横断面平行于十字头移动的方向,跨距30 mm,十字头加载速度为0.5 mm/min,每个均值数据取5根试样的加权平均值。三点弯曲法测定抗弯强度的计算公式为:

式中:Q——三点弯曲强度,MPa;

F——试样断裂时最大负荷,N;

L——跨距,mm;

b——试样断裂处宽度,mm;

h——试样断裂处高度,mm。

1.3.2.2 断裂韧性的测试

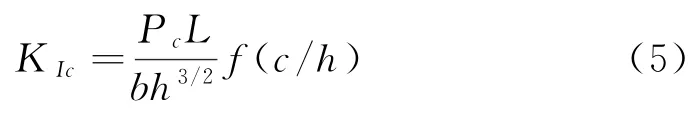

笔者采用单边切口梁法,该方法用于在高温和各种介质条件下测定KIc,其优点是数据的分散性比较小,重现性较好,试样加工和测定方法比较简单。但是该法测定的KIc值受切口宽度的影响比较大,切口宽度增加,KIc增大,误差也随之增大。在试样的一侧用薄皮金刚石砂轮加工出长度为a的裂纹。切口深度a大约是厚度h的1/2,跨距L=20~40 mm;加载速率为0.05 mm/min。在三点弯曲受力下,KIc值的计算公式可沿用美国AST ME 399-74中所列公式:

式中:KIc——断裂韧性,MPa·m1/2;

Pc——临界载荷,N;

L——跨距,mm;

b——试样断裂处宽度,mm;

h——试样断裂处高度,mm;

c——缝的长度,mm。

1.3.2.3 材料的X射线分析

X射线衍射分析是确定物质晶相组成的重要手段。X射线衍射线的位置决定于晶胞的形状和大小,即决定于晶面的面间距。而衍射线的强度则取决于晶胞内原子的种类、数目及排列方式。因此,可以通过测定并计算结晶物质中各相衍射线的相对强度来得出它们的相对含量。

本实验中使用D/max-Ⅲ型X射线衍射仪对样品做定性分析。实验条件为Cu Kα靶,工作电压为45 k V,工作电流为40 mA,扫描速度为10°/min(步长0.02°)。

1.3.2.4 SEM扫描电镜分析

扫描电子显微镜(SEM)是利用聚焦电子束在试样表面逐点扫描成像的。聚集电子束与试样相互作用,产生二次电子发射,二次电子发射量随试样表面形貌而变化。二次电子信号被探测器捕捉转换成电讯号,经视频放大后输入到显像管栅极,调制与入射电子束同步扫描的显像管亮度,得到试样表面形貌的二次电子像。

在本实验中,将样品敲碎,获取试样断面,然后用导电胶把试样粘结在样品座上,喷金后采用日本JEOL的JSM-5900扫描电子显微镜观察试样的断面形貌,包括晶粒的大小、形态、气孔的分布等。1.3.2.5 晶粒尺寸统计

晶粒尺寸的统计是以SEM照片为基础,在一张有200~500晶粒的SEM照片中,按照SEM照片中的比例尺寸设定标准尺寸后,在照片中查找完整的晶粒进行长度的标定,在一张SEM照片中标定晶粒的数目不得少于200个,然后查看统计结果。本实验中采用的SEM照片的比例尺寸为1μm或5μm,统计软件采用的是浙江大学的Nano Measurer 1.2自动进行结果的统计。

1.4 实验过程及配方

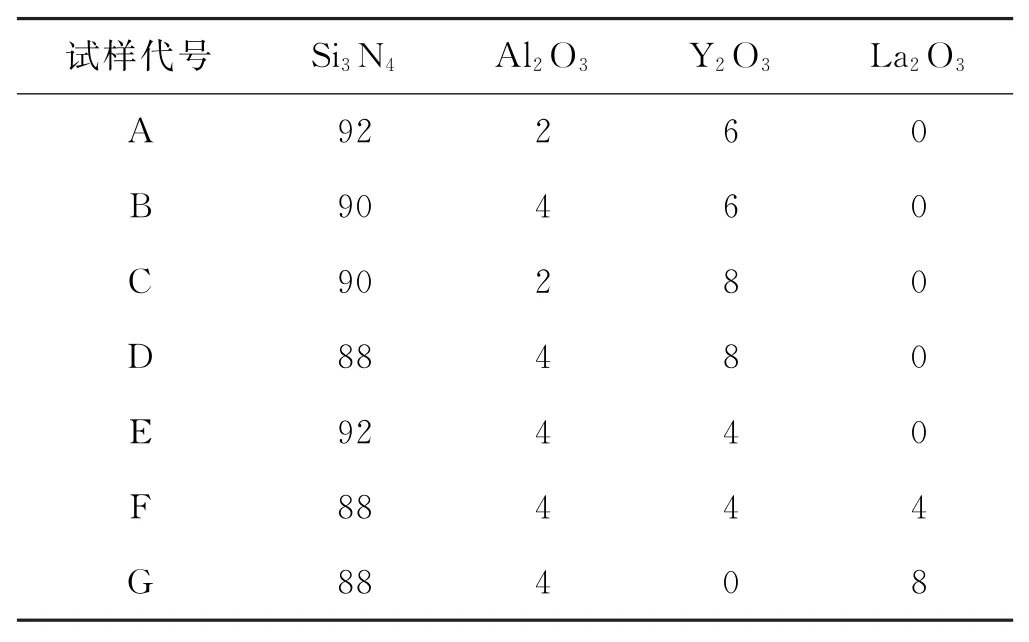

1)具体试样配比见表3。

表3 试样配比(质量%)

2)混合。将粉料在研钵中充分混合至均匀,过80目筛。

3)造粒。在混合后的粉料中加入适量(约10 wt%)的浓度为10%的PVA溶液作为成形剂,过40目筛进行造粒。

4)成形。在50 MPa的压力下用油压机进行干压成形。

5)排胶。在干燥炉中排胶干燥,排胶温度为4 00℃,保温为2 h。

6)烧成。在氮气气氛炉内烧成,烧成温度为1 750℃,保温为2 h。

7)测试。对其体积密度、气孔率、抗弯强度和断裂韧性分别进行测试。

2 实验结果与讨论

2.1 氮化硅的物相分析

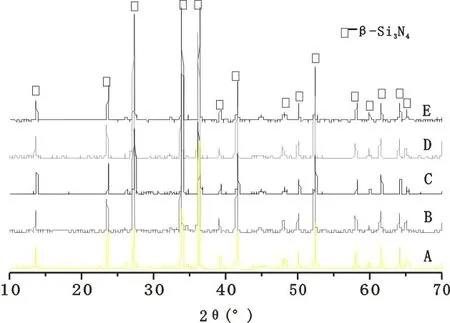

图5是A、B、C、D、E的5个试样的XRD图像。

图5 试样 A、B、C、D、E的 XRD图像

由图5可知:5个试样的物相组成中只含有β-Si3N4晶相,未发现其他晶相,这说明在此烧结过程中氮化硅由α相全部转化为β相,烧结助剂Al2O3和Y2O3在烧结过程中形成的Y-Si-Al-O-N液相,以玻璃相的形式存在晶粒间[14]。

2.2 烧结助剂对氮化硅性能的影响

2.2.1 Al2O3对氮化硅相对密度的影响

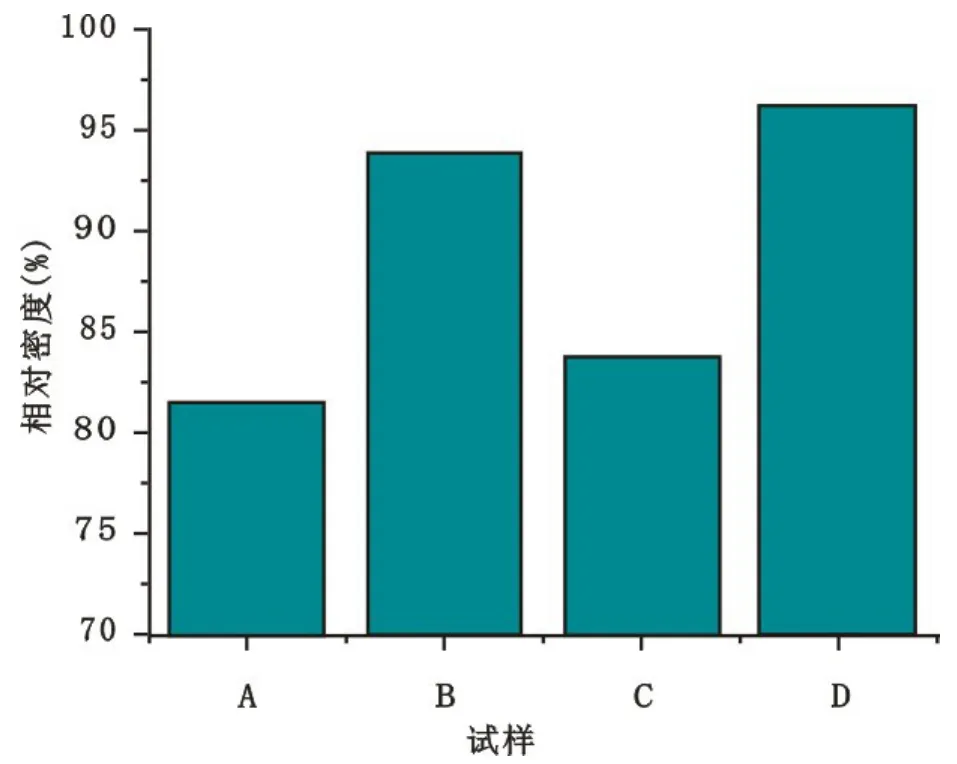

图6是Al2O3对氮化硅相对密度的影响图。

图6 Al 2 O 3与氮化硅相对密度的关系图

图6中A试样和B试样的Y2O3含量同为6 wt%,Al2O3含量分别为2 wt%,4 wt%,分析A、B试样后可以看出当Al2O3含量升高时,氮化硅的相对密度大幅增加,氮化硅中Al2O3含量增加,促进液相烧结中液相含量的增大,而且氧化铝可以降低液相粘度,有利于氮化硅在液相中溶解、扩散传质,氧化铝对氮化硅常压烧结致密化有十分重要的作用。C试样和D试样的Y2O3含量同为8wt%,Al2O3含量分别为2 wt%,4 wt%,可以看出Al2O3含量为4 wt%时,试样的相对密度已经达到97%左右,继续增加的空间已经很有限,继续增大Al2O3含量的意义也不大,而且Al2O3含量的增加会导致烧失率的增大,耐腐蚀性能下降,高温性能下降[15]。

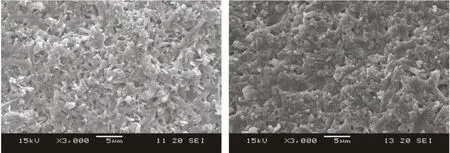

图7是试样C和D的扫描电镜图像。

图7 C、D试样的SEM图像

图C是Al2O3含量为2 wt%时的氮化硅试样,图D的Al2O3含量为4 wt%,可以明显看出C试样内,长柱状晶粒间存在很多的气孔,而D试样内气孔含量较少,晶粒间通过玻璃相紧密连接,正是由于Al2O3含量提高使液相烧结过程中玻璃相增加,试样的相对密度才得以提高[16]。这表明Al2O3含量的增大,明显提高了氮化硅陶瓷的致密化程度。

2.2.2 Y2O3对氮化硅相对密度的影响

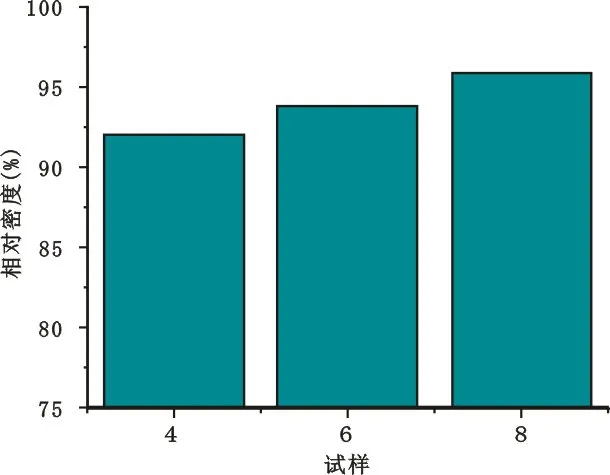

图8为Y2O3与氮化硅相对密度的关系图。

图8 Y 2 O3与氮化硅相对密度的关系图

其中Al2O3质量百分比固定为4 wt%,Y2O3含量分别为4wt% 、6wt%、8 wt%。从图8中可以看出,随着Y2O3含量的增大,氮化硅相对密度增大,这是由于加入的Y2O3形成的液相促进了烧结的过程,但是相对密度增大的幅度并不明显,从92%上升至96%,而且Y2O3含量的进一步增大会导致形成大量的玻璃相,玻璃相的强度较低,可能导致材料强度的下降[17]。

2.2.3 Al2O3对氮化硅抗弯强度的影响

图9为Al2O3对氮化硅抗弯强度的影响。

图9 Al 2 O 3对氮化硅抗弯强度的影响

图9中试样A、B、C、D对应组分和图1中是相同的。通过比较A、B和C、D可以发现:当Y2O3的质量百分比一定时,Al2O3含量越高,氮化硅的抗弯强度明显变大,抗弯强度的提高是由于氧化铝提高了试样的致密化程度,试样D相对C抗弯强度提升了近120 MPa,说明Al2O3对氮化硅抗弯强度有显著影响。但随着Al2O3含量的进一步增大,晶界玻璃相含量增多,高温抗蠕变能力下降,氮化硅高温强度显著下降[18~20],所以不宜再提高Al2O3含量。

2.2.4 Al2O3对氮化硅断裂韧性的影响

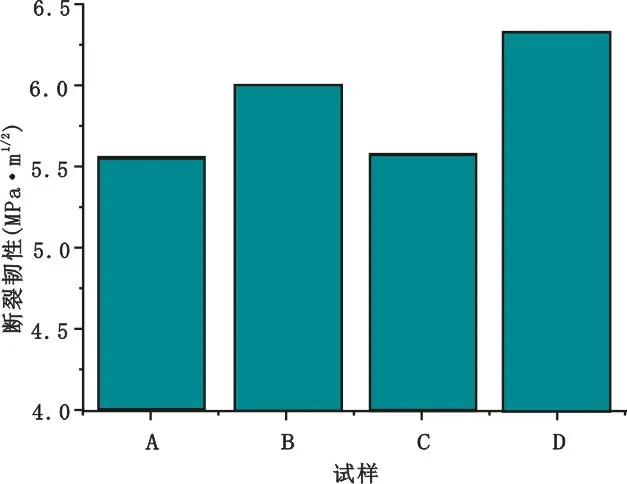

图10为Al2O3对氮化硅断裂韧性的影响。

图10 Al 2 O3对氮化硅断裂韧性的影响

图10中试样A、B、C、D分别对应的组分和图1相同。对比A、B和C、D两组试样可以发现,当Y2O3的含量一定时,Al2O3含量由2wt%提高到4wt%,氮化硅的断裂韧性分别提高了8.08%和13.21%,Al2O3含量提高可以促进氮化硅陶瓷断裂韧性的提高,主要是氧化铝含量提高增加了液相量,增强了长柱状晶粒间的结合力,氮化硅断裂时阻力增加[21~23]。

2.2.5 La2O3对氮化硅力学性能的影响

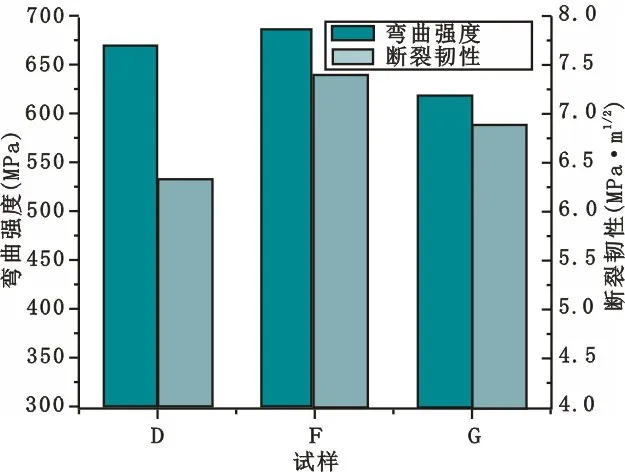

图11为La2O3对氮化硅力学性能的影响。图11的3组试样中Al2O3含量都为4 wt%,D试样中含有8 wt%的Y2O3,F试样中含有4 wt%的Y2O3和4wt%的La2O3,G试样中含有8 wt%的La2O3。从图11中可以看出,:F组试样的抗弯强度和断裂韧性都优于其它两组。因为在Y2O3和Al2O3的试样中同时加入La2O3,更有利于β-Si3N4晶粒轴比的提高[24],也是提高β-Si3N4柱状晶的长径比,同时促进α-Si3N4和β-Si3N4的完全转变,大大地提高了氮化硅材料的抗弯强度和断裂韧性。

图11 La2 O 3对氮化硅力学性能的影响

2.3 β-Si 3 N 4晶种的表征

图12为在1 750℃煅烧后,经过酸洗的晶种XRD图,从图12中可以看出:晶种中只存在β-Si3N4,这表明粉料中Si3N4全部由α相转化为β相。

图12 晶种的XRD图像

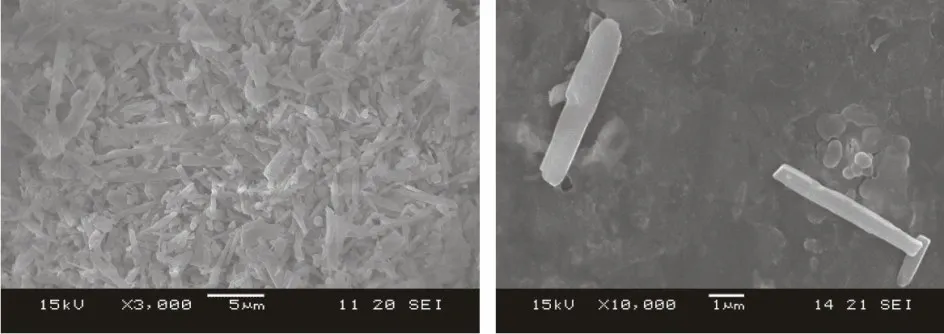

图13 晶种显微形貌

图13为晶种的SEM图像。由图13中可以看出:β-Si3N4晶种的晶粒以长柱状为主,晶粒间相互分散,无玻璃相连接。β-Si3N4晶种的长柱状是由于其生长各向异性造成的,长度方向的生长速率远远大于其宽度方向的生长速率。利用统计分析软件得出晶种的平均长度为2.82μm,平均粒径为0.6μm,平均长径比为4.7。

2.4 晶种对氮化硅陶瓷力学性能的影响

2.4.1 晶种与相对密度的关系

图14是晶种添加量与氮化硅相对密度的关系图。由图14可以发现:随着晶种含量的不断增大,相对密度缓慢下降,这是因为β晶种晶粒较大,在液相烧结过程中大晶粒阻碍了液相流动和晶粒的重新排列,使其烧结致密化程度降低[25]。

图14 晶种含量对相对密度的影响

2.4.2 晶种对抗弯强度的影响

图15是晶种含量与抗弯强度的关系图。从图15中可以看出,随着晶种含量的增加,其抗弯强度逐渐降低。这是因为:晶种的含量越高,烧结致密化程度越低,晶粒间结合强度较低[26];晶种晶粒较大,大晶粒在氮化硅陶瓷中易形成断裂源,导致抗弯强度降低。

图15 晶种含量与抗弯强度的影响

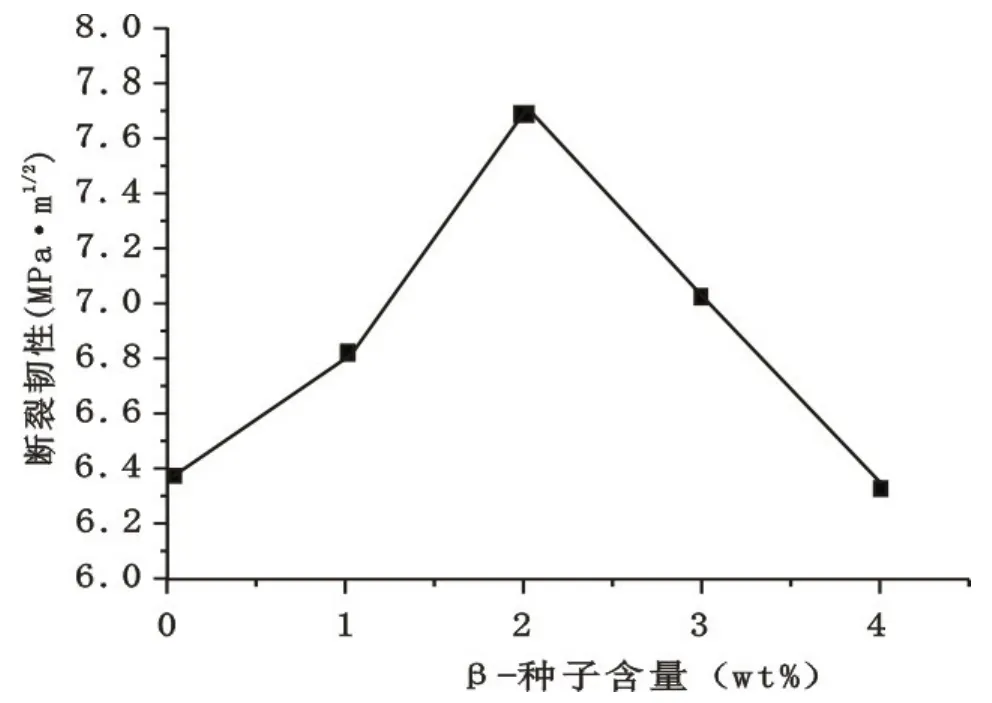

2.4.3 晶种对断裂韧性的影响

图16是晶种含量对断裂韧性的影响图。从图16中可以看出,断裂韧性随晶种的增加而上升,当添加2%的晶种时,断裂韧性达到最大值7.68 MPa·m1/2。随着晶种添加量的继续增加,相对密度的降低导致了断裂韧性下降,而且过多的晶种还容易造成团聚,使显微结构均匀性下降,从而导致断裂韧性降低。

图16 晶种含量与断裂韧性的影响

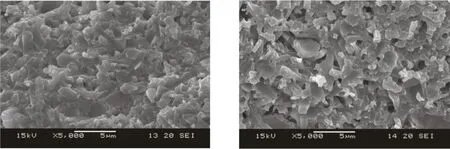

图17 晶种含量分别为0%和2%的试样断面SEM图像

图17是晶种含量分别为0%和2%的试样断面 SEM图像。从图17中可以发现,未加晶种时,组织中以细小晶粒为主,晶粒间气孔非常少;当晶种含量为2%时,晶粒间有许多气孔,组织中出现大长柱状β-Si3N4晶粒,晶粒交叉分布且结构均匀;当氮化硅断裂时,可以看到断裂的β-Si3N4晶粒,以及晶粒从基体中拔出的空洞。长柱状晶粒拔出可以增加氮化硅的断裂阻力,提高断裂韧性。

3 结论与展望

3.1 结论

笔者以Si3N4、Al2O3、Y2O3和La2O3为原料,通过无压烧结的方法,制备了长柱状氮化硅晶种,研究了烧结助剂和β-Si3N4晶种对自增韧氮化硅陶瓷性能的影响。通过上述的各项研究测试,得出了以下主要结论:

1)在制备氮化硅陶瓷的过程中,随着Al2O3和Y2O3含量的提高,氮化硅的相对密度、抗弯强度和断裂韧性都有所提升,且Al2O3的作用更加明显,当Al2O3的质量百分数为4wt%,Y2O3的质量百分数为8 wt%时,氮化硅陶瓷基本烧结致密,相对密度为3.11,抗弯强度为674 MPa,断裂韧性为6.34 MPa·m1/2。

2)在Al2O3、Y2O3为烧结助剂的氮化硅陶瓷中,添加4 wt%的La2O3,抗弯强度为686 MPa,断裂韧性为7.42 MPa·m1/2。比只添加Al2O3和Y2O3,Al2O3和La2O3的氮化硅陶瓷的力学性能有较大提高,表明复合烧结助剂更有利于提高氮化硅陶瓷的力学性能。

3)在氮化硅陶瓷中添加晶种后,其抗弯强度虽略有降低,但断裂韧性得到大幅提高;且随着晶种添加量的增加,断裂韧性先升高再降低,掺量为2 wt%时,断裂韧性达到最大的7.68 MPa·m1/2,提高了20%以上。当加入量过多时,大晶粒形成的断裂源增加,而且晶种易造成团聚,使断裂韧性降低。

3.2 展望

在烧结工艺方面,可以进一步研究增加保温时间和保温范围对晶种的影响,在不同升温速度下对晶种长径比的影响和添加不同复合烧结助剂对试样烧结的影响。晶粒的形貌和长径比对试样的力学性能有显著影响,微观结构的变化也会影响试样的力学性能,同时温度对晶粒的生长有比较显著的影响,控制一定的升温速率和保温时间段对晶粒的生长会有不同的影响。本实验中由于时间的限制,未能对以上内容进行系统的研究,有待于进一步的提高。

在本论文研究基础上,可以进一步提高试样的力学性能,特别是在提高材料断裂韧性的同时得到比较高的抗弯强度。在晶种增强基体材料的应用方面可以进一步提高材料的抗热震性,在发热体的应用研究方面有着非常广阔的前景。