铜尾矿粉多孔陶瓷制备及其吸附性能研究*

马调调

(榆林市天然气化工有限责任公司 陕西榆林 718100)

伴随着中国工业生产的快速发展,其对于铜的需要量越来越大[1]。然而在当前的冶炼技术下,铜冶炼之后会产生大量的矿渣,即尾矿[2]。这些尾矿的大量堆积不仅占据了大量土地资源,而且严重的还会造成二次污染[3]。因而,利用铜尾矿渣来制备环保的多孔陶瓷材料,变废为宝,并将这些材料应用于过滤吸附、吸声隔音等方面,所产生的意义十分重大。利用铜尾矿渣当作原料,可大量制备环保的多孔陶瓷材料。该工艺一旦得到推广,不仅仅能够使堆积的大量工业废弃物得到处理,同时将这些制成品应用到环境处理方面,能够达到一举两得的效果。利用铜尾矿制备多孔陶瓷材料不仅符合环境友好型的特点,而且对于促进整个铜冶炼工业的发展具有建设性的意义。

在本课题中,采用某铜尾矿的矿渣作为原料,制备出具有气孔率高、抗压强度高的多孔陶瓷材料。本实验利用正交法,考察了造孔剂的用量、粘接剂用量、烧结温度、保温时间等因素对多孔陶瓷的气孔率的影响,得出了制作多孔陶瓷的最有条件以及各因素对多孔陶瓷气孔率的影响程度。并利用所制得的多孔陶瓷对铜离子进行吸附,利用单因素法考察了吸附时间、铜离子初始浓度、溶液初始p H、液固比对多孔陶瓷的吸附容量的影响。同时利用X射线衍射分析,扫描电镜以及红外光谱等手段表征了原料以及多孔陶瓷样品的微观结构,测试了多孔陶瓷样品的性能。

通过对铜矿尾渣多孔陶瓷材料配方以及制备工艺的优化,得到本实验条件下优化工艺参数为:造孔剂碳粉用量为25%,粘结剂木质素磺酸钙用量为7.5%,成形压力为6 MPa,烧成温度为1 080℃,保温时间为30 min。各因素对多孔陶瓷气孔率的影响程度为:粘结剂用量>保温时间>烧结温度>造孔剂含量。通过吸附试验得出多孔陶瓷对铜离子吸附的最优条件:吸附时间为200 min、铜离子初始浓度为100 mg/L、溶液初始p H=6、液固比=2,在此条件下成品的吸附容量为2.2 mg/g。

1 实验部分

1.1 实验所用主要原料

实验所用主要原料,见表1。

表1 实验所用主要原料

1.2 实验所用试剂

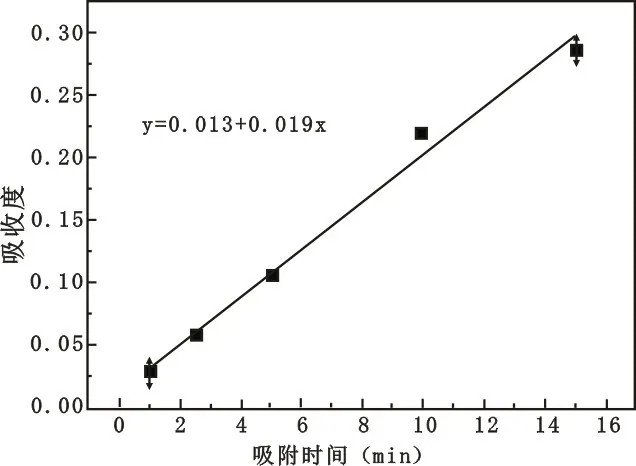

吸附性能研究实验中利用的主要药品如表2所示。

表2 吸附实验中所用的主要试剂

1.3 常用溶液的配制

EDTA-柠檬酸铵溶液的配制:准确称量乙二胺四乙酸二钠6.0 g以及柠檬酸铵1.25 g,加入100 mL氨水和50 mL蒸馏水使其溶解,并用水稀释至500 mL。

0.2%铜试剂的配制:准确称量0.4 g的二乙基二硫代氨基甲酸,再将其转移至200 mL棕色容量瓶中,加蒸馏水定容至刻度线处,备用(其有效期为14 d)。

氯化铵-氨水缓冲溶液的配制:准确称量35 g氯化铵(NH4Cl),使其溶解在254 mL氨水中,再将其转移至500 mL容量瓶中,用蒸馏水定容至刻度线处。

铜离子溶液的配制:准确称量12.484 g无水硫酸铜,溶解,将其转移至500 mL容量瓶中定容。

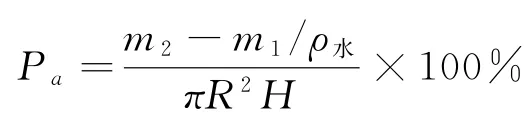

1.4 实验仪器

实验中所用到的主要仪器设备,见表3。

表3 实验所用主要仪器设备

1.5 铜的吸附分析方法

1.5.1 分析原理在本实验中,采用分光光度法对铜离子浓度进行测定。其主要原理为:在p H值为8~10的氨的弱碱性溶液中,铜试剂与Cu2+反应。其结果是有黄棕色配合物生成。用氯仿或四氯化碳可对该配合物进行萃取而使其分离。将分光光度计的波长设定为440 n m,在该波长下对其进行比色测定,其颜色可稳定1 h。

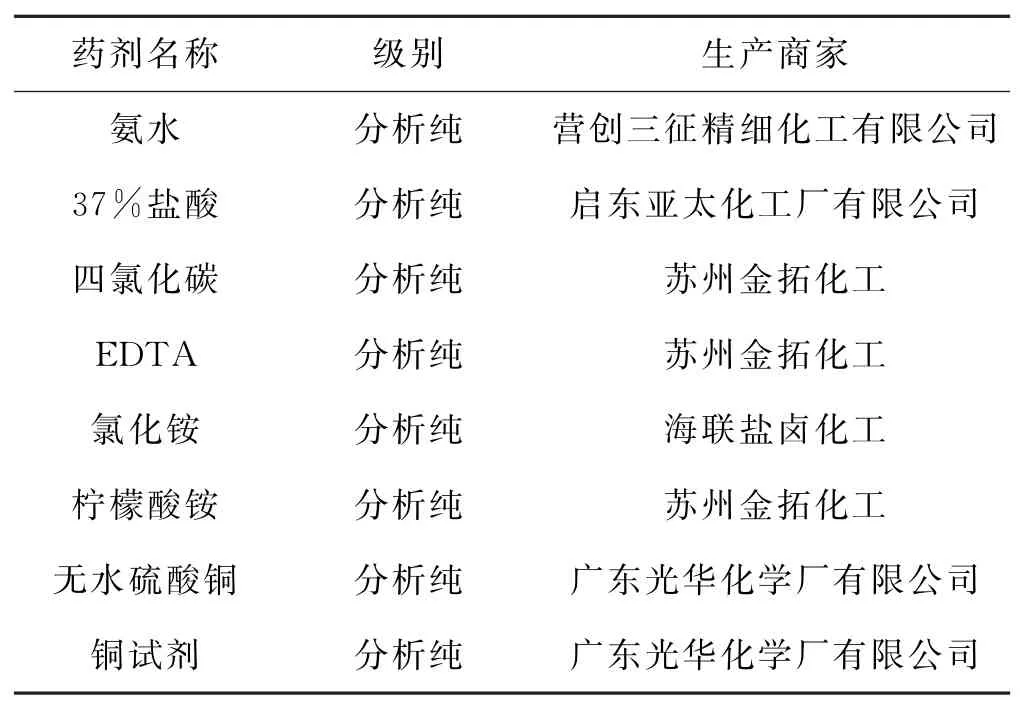

1.5.2 绘制标准曲线准确量取含有1~15μg的铜标准溶液1 mL,将其加入到25 mL比色管中。之后再准确量取EDTA-柠檬酸铵氨性溶液1 mL,氯化铵-氨水缓冲液5.0 mL,将这些试剂依次加入比色管中,震荡使其混合均匀。接下来准确量取1 mL0.2%的铜试剂,将其加入比色管中,加水至20 mL左右。最后再准确量取四氯化碳5.0 mL,同样将其加入到比色管中。振荡2 min后,将其放置在暗处避光静置10 min等待其分层。分层后移取底层的有机相,将其转移至1 c m比色皿中。用试剂空白组作参比,将分光光度计波长调至440 n m,再分别测量吸光度。利用以上得到的数据绘制吸光度对铜含量的标准曲线,得到的结果如图1所示。

图1 铜标准曲线

由图1可以看出,铜含量标准曲线方程为:A=0.013+0.019 m,该线的相关系数是R2=0.988 03(A为吸光度;M为25 mL比色管中相对应着的铜离子的质量,单位为μg)。

1.5.3 水体样本中铜离子含量测定

量取一定量经过初步吸附后的上清溶液,将其转移至10 mL比色管中,加水稀释至刻度线处。用1 mL移液管移取1 mL至25 mL的比色管中。之后将EDTA-柠檬酸铵氨性溶液1 mL,氯化铵-氨水缓冲液5.0 mL依次加入,振荡使其混合均匀。之后量取1 mL0.2%的铜试剂加入到其中,加水至20 mL。最后量取5.0 mL四氯化碳,将其加入到比色管中。振荡2 min后,将其放置在暗处避光静置10 min等待其分层。分层后移取底层的有机相,将其转移至1 c m比色皿中。在440 n m处测得其吸光度进而得到铜离子浓度。

1.6 铜尾矿渣多孔陶瓷材料制备

1.6.1 原料的制备

选取浮选后铜尾矿渣,进行沉淀、过滤、干燥等操作。完成以后,使用50目的筛子将其进行筛分,筛选得到的细尾矿粒作为骨料。同样使用140目的筛子对研磨过的碳粉进行筛选,得到的细粒碳粉用来做造孔剂。

1.6.2 配料

由于木质素磺酸钙具有强烈的吸水性,故先将造孔剂碳粉和尾矿渣混合均匀后,再称量一定质量的木钙,加0.4 g水,混合均匀后,加入固体混合物,然后再碾钵中充分混匀后,静置一夜。

1.6.3 成形

使用电子天平准确称量混合均匀之后的陶瓷原料2 g左右,取出模具,将原料仔细的倒入到模具当中。将模具置放于压片机的中心位置,缓慢摇动压片机的压杆使压力缓慢上升到6 MPa左右,保持该压强3 min左右,减压,便可得到多孔陶瓷材料坯体。

1.6.4 烧结

将制得的多孔陶瓷材料坯转移至洁净的刚玉坩埚中,对坩埚进行编号。在这个过程中,一个坩埚允许放置多个坯体,但必须要保证每个坯体之间没有接触。之后将坩埚放入至马弗炉中,关闭好炉门,启动电源,对烧结的温度以及烧结的时间进行设置,设置完成之后便开始烧结。

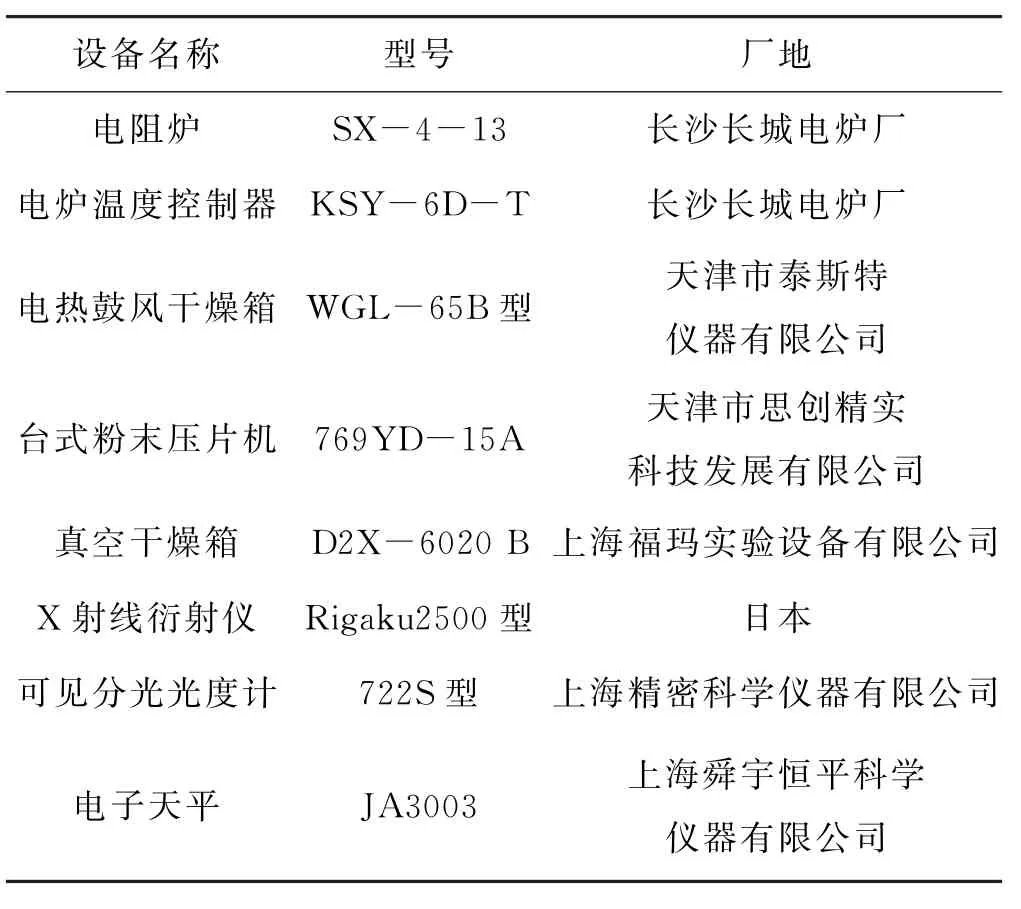

1.6.5 气孔率

气孔率是多孔陶瓷内部的气孔体积占总体积的百分比[4]。本实验中,采用阿基米德原理间接地对样品的孔隙率进行测定。通过测定样品吸水前后的质量,测出二者的质量之差。再结合相应温度下的水的密度,可以得到多孔陶瓷材料孔隙中吸附的水的体积,即对应的孔隙体积。利用游标卡尺测出相对应的每个样品的高度跟底面半径,利用圆柱体积公式计算出样品的体积。孔隙的体积与样品的体积之比即为随求的气孔率。综上所述,即采用如下公式计算气孔率[5]:

式中

1.6.6 X射线衍射分析

X射线衍射分析,英文名为X-ray diffraction,简称为XRD。这种方法的原理主要是利用晶体可以形成X射线衍射,从而根据其衍射图像对物质的内部微观结构进行分析的方法。将一定波长的X射线照射到具有晶体的材料上,由于晶体材料内部结构排列比较规则,就会导致照射在其上面的X射线比较偏向于发生散射,从而使得在某些方向上的X射线散射增强。1913年布拉格父子在前辈的研究基础之上顺利的对氯化钠、氯化钾的结构晶型进行了测定,并且他们衍射的X射线满足一个方程:

式中:d——晶面之间的距离,m;

1.6.7 X射线荧光光谱分析

通常情况下,X射线照射在物质上时,便会产生相对于原X射线次一级的X射线,该射线便被称为X射线荧光。它的英文全称是X-Ray Fl uorescence,简称XRF。被用来照射物质的原X射线叫做原级X射线。所得到的X射线荧光也是X射线的一种。原子的内部空间结构发生一系列的变化,X射线荧光便伴随着而产生。对于一个稳定的原子来说,其微观结构主要是由原子核和核外电子组成。核外电子在一定的能级空间轨道上运动,当X射线照射在原子上时,由于X射线携带者一定的能量,当这个能量大于一定的值(如K)时,原子周围的电子便会逃逸,脱离原子的束缚,导致电子的缺失,形成电子壳中电子空位。当低电位电子层出现空穴时,处于高电位的电子(如:L层)便会自动转移到低电位空穴中。由于不同电子层的电子之间的能量差异,不同元素的X射线释放具有特定的能量特性。以上所形成的便是X射线荧光(XRF)。

1.6.8 抗压强度

对物质材料进行施压,在物质材料即将发生明显的形变时,其对应的单位施压面积上所受到的最大压力,便对应着该物质材料相应的抗压强度[6]。对于各物质材料而言,其自身的性质对抗压强度影响很大。在实际生产应用中,物质材料将面临四面八方的压力,因而其受力面是全方位的。对于多孔陶瓷材料而言,为了获得较高的气孔率和比表面积,在制备过程中常常需要加入一些造孔剂等辅助材料。正是因为这样,使得多孔陶瓷材料的抗压强度会在一定程度上受到影响。目前多孔陶瓷材料植被的一个关键点便是如何在确保高气孔率的同时有具备高抗压强度[7]。

多孔陶瓷材料的抗压强度由以下公式计算:

式中:RC——抗压强度,MPa;

P——物体发生形变时所受到的最大压力,N;

S——物体的受力面积,m2。

1.6.9 吸附性能

在本实验当中,制得的多孔陶瓷材料主要用于制作吸附材料。将多孔陶瓷材料放置于含有铜离子的溶液当中来进行实验。本试验主要考察了多孔陶瓷材料关于溶液的吸附时间、初始浓度、溶液的p H值、投料液固比等因素的影响。考察多孔陶瓷对铜离子的吸附容量,通过条件优化,找出本实验制备得到的陶瓷吸附铜离子的最优条件。在本实验中采用多孔陶瓷材料的吸附容量来对它的吸附性能进行表征,按照下式计算:

式中:M——多孔陶瓷材料的吸附容量,mg/g;

C0——吸附前溶液中铜离子的浓度,mg/L;

C——吸收平衡后溶液中铜离子的浓度,mg/L;

V——吸收前铜离子溶液的体积,L;

m——进行吸附的多孔陶瓷材料的质量,g。

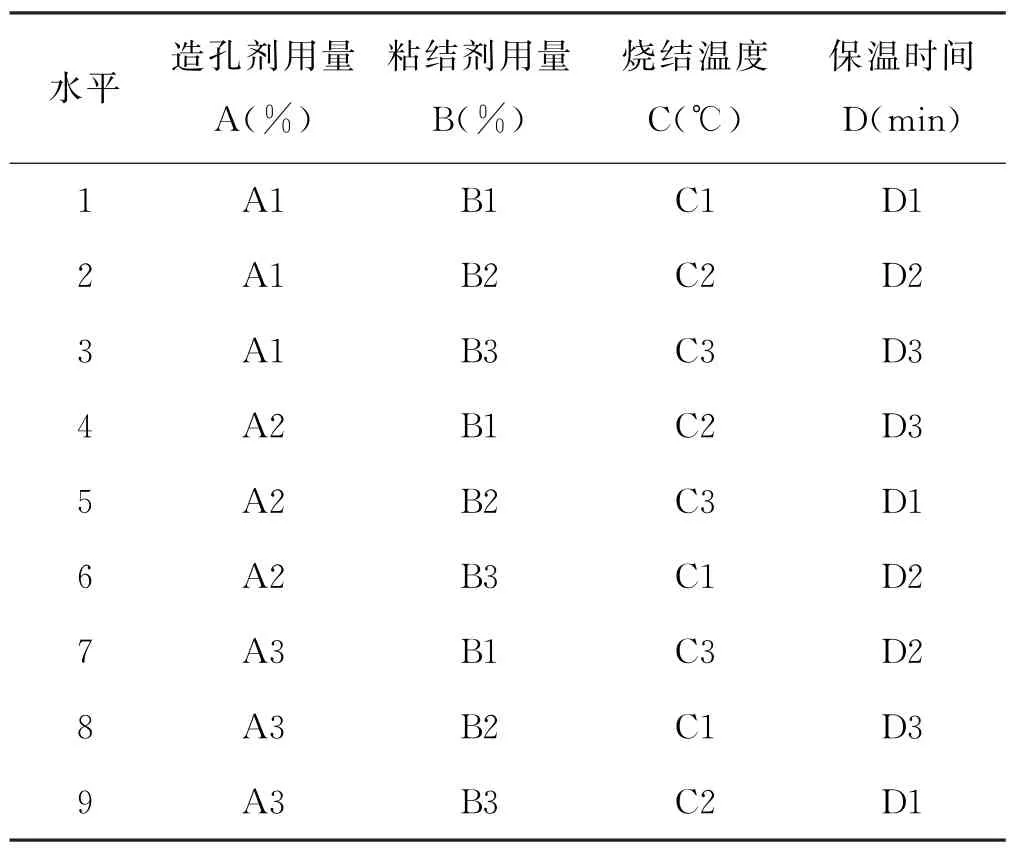

1.7 多孔陶瓷制作工艺实验方案

本实验考察了多孔陶瓷材料关于造孔剂用量,烧结温度,保温时间,粘结剂用量四个方面的结果。选择四因素三水平的正交试验方案,以多孔陶瓷孔隙率为目标函数。正交试验的因素、水平和实验方案如表4、表5所示。

表4 正交实验方案表

表4 正交实验方案表

水平 造孔剂用量A(%)粘结剂用量B(%)烧结温度C(℃)保温时间D(min)1 A1 B1 C1 D1 2 A1 B2 C2 D2 3 A1 B3 C3 D3 4 A2 B1 C2 D3 5 A2 B2 C3 D1 6 A2 B3 C1 D2 7 A3 B1 C3 D2 8 A3 B2 C1 D3 9 A3 B3 C2 D1

表5 正交试验因素水平表

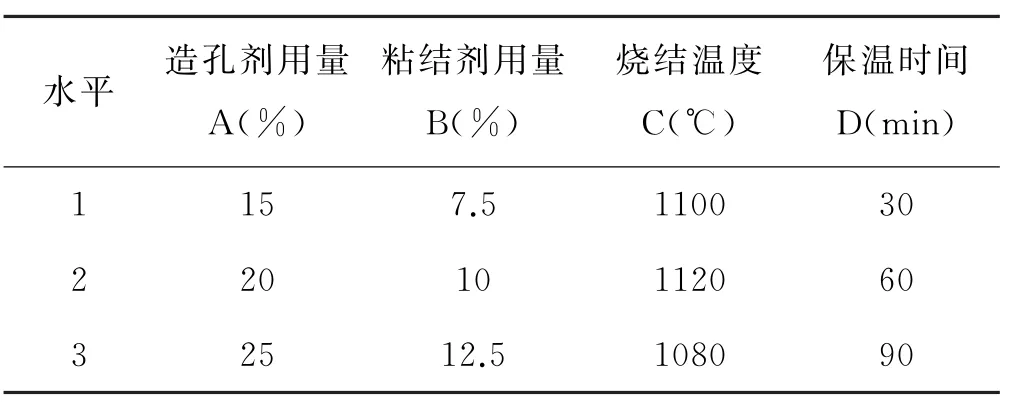

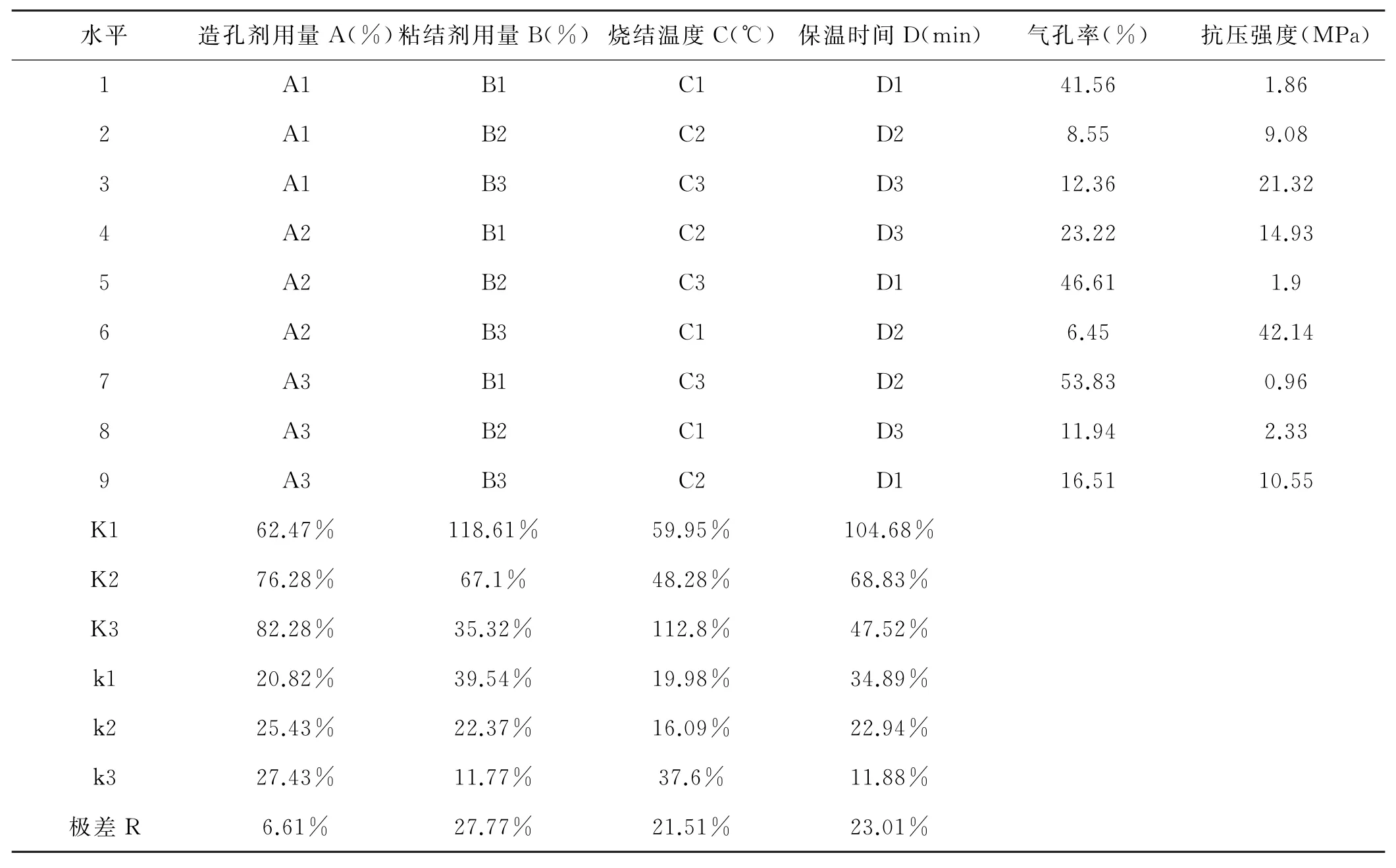

1.8 多孔陶瓷吸附重金属离子——铜离子的实验方案

单变量实验因素水平如表6所示。

表6 单变量实验因素水平表

2 实验结果与讨论

2.1 多孔陶瓷制备分析及吸附试验

2.1.1 原料XRF分析

对陶瓷材料原料铜尾矿渣进行XRF分析,并将分析结果换算为对应的氧化物形式,分析结果如表7所示。

表7 铜尾矿渣XRF元素组成表

由对铜尾矿渣的XRF分析结果可以看出,原料以氧化物形式表示时,其主要组分为:Si O2,Al2O3,K2O,Fe2O3等。构成陶瓷的主要组分一般为硅铝酸盐,因此该铜尾矿可被用于制作多孔陶瓷。

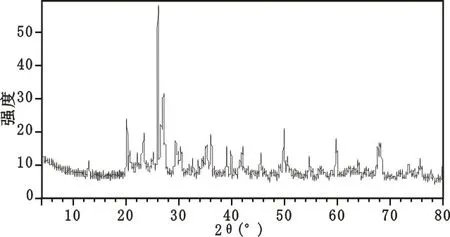

2.1.2 原料XRD分析

为了对铜尾矿渣的物质组成有所了解,对其进行XRD分析,得到的结果如图2所示。

图2 矿渣原料XRD分析图

通过图2能够得出:实验所用的铜尾矿渣的主要成分为石英(Si O2)、钠长石Na(Al Si3O8)、钾长石K(Al Si3O8)等,与陶瓷的基本成分相一致,因此可以来制备多孔陶瓷材料。

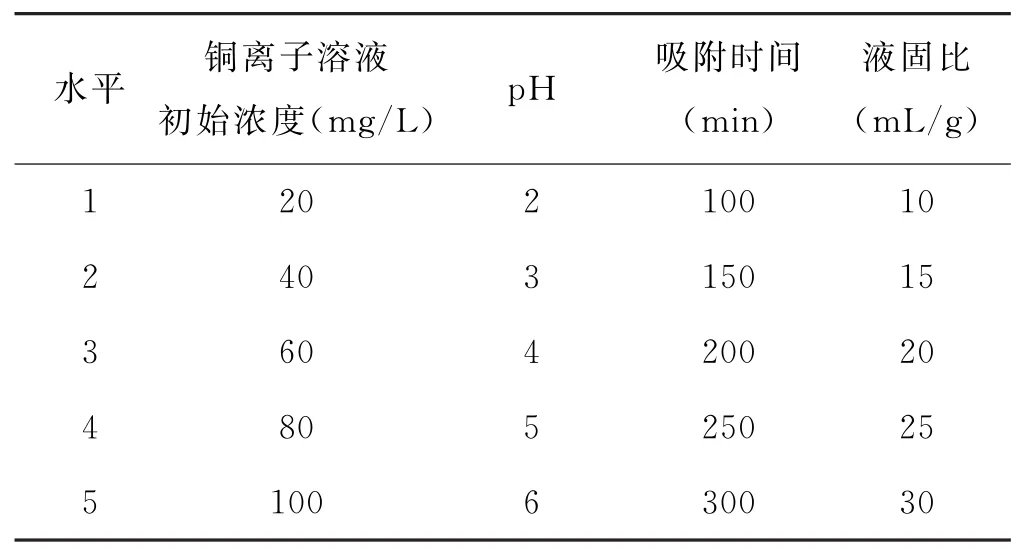

2.2 多孔陶瓷材料制作实验结果

多孔陶瓷材料正交试验结果如表8所示。

表8 正交试验结果表

由表8中数据结果可知:

由于RB=27.77%>RD=23.01%>RC=21.51%>RA=6.61%,各因素对多孔陶瓷气孔率的影响程度为:粘结剂用量>保温时间>烧结温度>造孔剂含量。

对于因素A:k3>k2>k1;对于因素B:k1>k2>k3;对于因素C:k3>k1>k2;对于因素D:k1>k2>k3,所以可以得出最优条件为A3B1C3D1,即造孔剂用量为25%,粘结剂用量为7.5%,烧结温度为1 080℃,保温时间为30 min。

综合分析正交实验数据处理结果,选取造孔剂用量为25%,粘结剂用量为7.5%,烧结温度为1 080℃,保温时间为30 min.的实验条件。实验结果其气孔率为44.35%,比第七组小,因此选取第七组所得产品用于后期的吸附试验,依据第七组实验条件制得的多孔陶瓷抗压强度不够大,但可以满足吸附使用。

2.3 多孔陶瓷微观结构

2.3.1 多孔陶瓷XRD衍射分析

为了进一步对多孔陶瓷材料的物相组成有所了解,选择将最优条件下所制得的陶瓷材料进行XRD分析。通过所得到的XRD衍射分析,能够得出该多孔陶瓷材料的物相组成。最优条件下的多孔陶瓷材料的XRD图如图3所示。

图3 最终优化产品XRD图

通过图3我们能够看到,最终得到的多孔陶瓷材料内部组成主要是石英(Si O2)和一种正长石(K0.58Na0.42Al Si3O8),通过陶瓷的相组成可以得出,多孔陶瓷的骨架主要是石英,而长石类矿物在多孔陶瓷中以玻璃相的形式存在,极大地增强了多孔陶瓷材料的强度[8~11]。

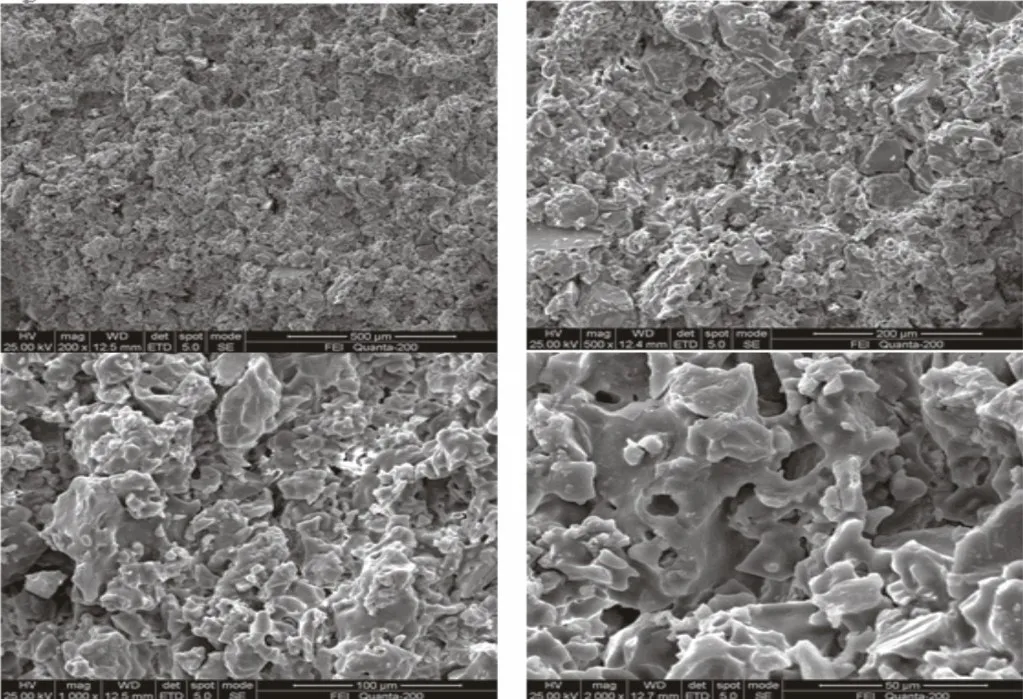

2.3.2 多孔陶瓷形貌分析

为了进一步对多孔陶瓷材料中的晶相、玻璃相和气相的形貌及其分布有所了解,特别是关于材料内部气孔的数量,形貌及气孔内径的大小,采用对最优条件下的试样进行扫描电镜显微相貌分析,所得到的结果如图4所示。

图4 样品断面的SEM形貌图

通过图4的样品断面的SEM形貌图可以看出,所制得的样品材料有着紧密的内部结构,其内部的气孔分布均匀,相互之间贯通性较好,小孔所占体积较大,从而可以看出其拥有较大的比表面积。内部晶粒之间通过玻璃相进行连接,从而使得多孔陶瓷材料拥有牢固的内部骨架[12~16]。

2.4 多孔陶瓷材料对铜离子的吸附

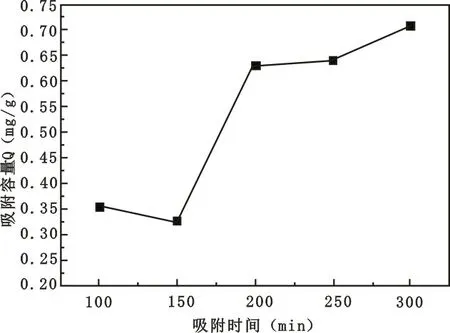

2.4.1 吸附时间对吸附性能的影响

在常温下,取50 mL初始浓度为100 mg/L的铜离子溶液于锥形瓶中,加入2.664 g多孔陶瓷,每隔50 min取样1 mL,在10 mL比色管中稀释至10 mL,取1 mL置于25 mL比色管中,按照测标准曲线的方法加入各试剂,在440 n m处测量其吸光度,结果如图5所示,

图5 吸附容量随吸附时间变化图

由图5结果可知,前150 min吸附容量有所下降,150 min之后吸附量迅速上升,200 min之后变得平缓。正常情况下,吸附曲线的大致趋势是吸附量先增加,之后变得平缓。本实验中出现的这种情况可能是由于实验误差造成。本实验中,最佳吸附时间为200 min。

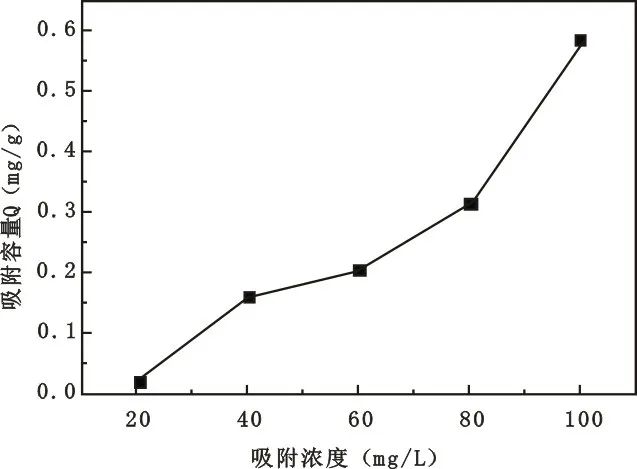

2.4.2 初始浓度对吸附性能的影响

图6 吸附容量随初始浓度变化图

常温下,准确量取0.315 mL、0.629 mL、0.94 mL、1.259 mL、1.57 mL初始浓度为0.1 mol/L的溶液于100 mL容量瓶中定容,分别配得20 mg/L、40 mg/L、60 mg/L、80 mg/L、100 mg/L的铜离子溶液。分别取25 mL各浓度的溶液于锥形瓶中,加入多孔陶瓷,振荡吸附5 h,取上层清液,测其吸光度,吸附结果如图6所示。

由图6结果可知,吸附容量随着溶液的初始浓度的增大而增大,初始浓度为100 mg/L时吸附容量最大,因此取100 mg/L为初始浓度。

2.4.3 p H值对吸附性能的影响

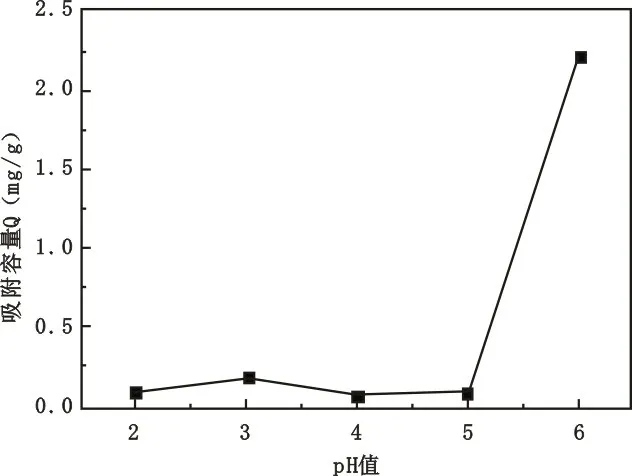

取25 mL初始浓度为100 mg/L的铜离子溶液于锥形瓶中加入一定量的的多孔陶瓷,用0.1 mol/L的盐酸与2∶1的氨水溶液调节p H 为2、3、4、5、6,振荡吸附5 h,去上层清液测其吸光度,结果如图7所示。

图7 吸附容量随溶液p H值变化图

由图7可知,当溶液p H值小于5时,其吸附容量几乎为零,大于5之后便迅速增大。本实验中p H=6时吸附容量最大,因此,取p H=6作为后续试验的条件。

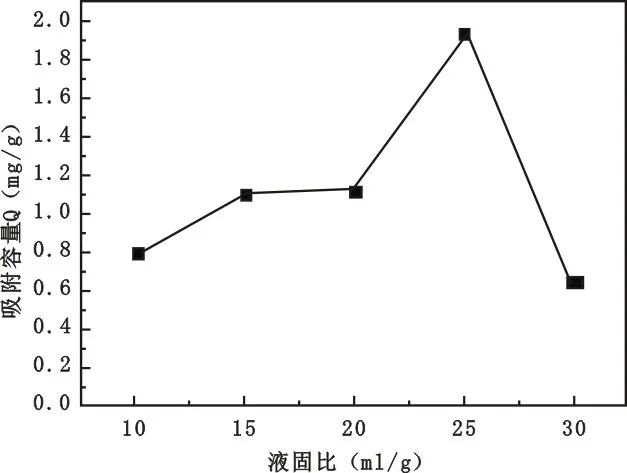

2.4.5 液固比对吸附性能的影响

取一定量的多孔陶瓷,加入锥形瓶中,调节液固比分别为10、15、20、25、30,调节p H 为6,振荡吸附5 h,去上层清液,测其吸光度,结果如图8所示。

由图8可知,当液固比小于25 mL/g时,其吸附容量随液固比增大而增大。液固比大于25 mL/g时,其吸附容量随液固比减小而减小。因而液固比为25 mL/g时吸附容量最大。

图8 吸附容量随液固比变化图

3 结论

笔者利用正交法,考察了造孔剂的用量、粘接剂用量、烧结温度、保温时间等因素对多孔陶瓷的气孔率的影响,得出了制作多孔陶瓷的最优条件以及各因素对多孔陶瓷气孔率的影响程度。最终确定制备多孔陶瓷材料的配方和制备条件为:25%的碳粉造孔剂,7.5%的木质素磺酸钙粘结剂,6 MPa的成形压力,1 080℃的烧成温度,60 min的保温时间。在该条件下所制得的多孔陶瓷材料气孔率为53.83%,抗压强度为0.8 MPa。各因素对多孔陶瓷气孔率的影响程度为:粘结剂用量>保温时间>烧结温度>造孔剂含量。其次,针对制得的多孔陶瓷材料,对其进行吸附性能研究,本实验主要考察了吸附时间、初始浓度、溶液p H值、液固比等吸附条件对吸附性能的研究,得到最佳的吸附条件。吸附时间200 min、铜离子初始浓度100 mg/L、溶液初始p H=6、液固比=25,在此条件下成品的吸附容量为2.2 mg/g。