超导磁选机用于广西高岭土除铁增白的试验研究*

张鹏翔 宋 健 张义廷 王兆连,2 苗文波 贾利林 宋志明

(1潍坊新力超导磁电科技有限公司 山东 潍坊 261205)

(2山东华特磁电科技股份有限公司 山东 潍坊 262600)

前言

高岭土是一种重要的粘土矿物和工业矿物,主要成分为高岭石,高岭石是一种含水铝硅酸盐,化学组成为Al2O3·2Si O2·2 H2O[1]。高岭土具有良好的理化性能和优异的工艺特性,在陶瓷、涂料、石油化工、涂布、造纸、耐水材料、功能材料等方面有着非常广泛的应用[2]。随着现代科技的不断进步,高岭土应用范围也在不断地拓宽,开始向高端领域渗透。但由于高岭土中含有铁、钛等染色杂质,影响其煅烧白度,降低了工艺性能,限制了高岭土的应用。因此,对高岭土除杂技术的研究显得尤为重要。

目前国内高岭土除铁方法主要是化学漂白和磁选除铁,生物除铁技术还处于研究试验阶段[3~4]。其中,化学漂白除铁在高岭土工业中应用广泛,技术成熟,但是污染环境,容易腐蚀设备[5]。随着企业环保意识的增强,该工艺的采用会越来越少[6]。传统的磁选除铁方法也因磁选机的磁场场强不够高,难以将弱磁性的铁杂质有效去除,达不到高档高岭土产品的品质要求。超导磁选工艺具有以下优势:极高的背景场强,除铁率高,对弱磁性微细颗粒也有较好的捕收能力;绿色环保;能耗低;分选范围广;自动化程度高[7]。超导磁选工艺对高岭土除铁、提高白度及附加值具有重要的意义[8]。

广西某高岭土矿含铁、钛等有害杂质较高,不能直接利用,为获取更高品质的高岭土产品,笔者采用超导磁选工艺对该矿进行除铁增白试验研究,并确定了合理的工艺参数及工艺流程。

1 矿样性质

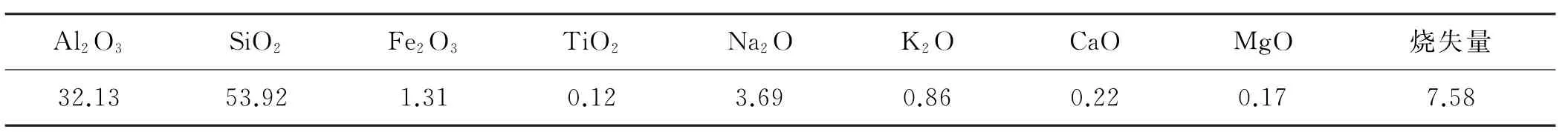

试验矿样取自广西某高岭土矿,高岭土粒径≤45 μm,主要含石英、高岭土、云母、长石和少量铁矿物等。对来样进行化学多元素分析,其分析结果如表1所示。

由表1分析结果可知,原矿的主要化学成分为:Al2O332.13%,Si O253.92%,有害成分Fe2O3含量为1.31%,其余Ti O2、Ca O、K2O、Mg O等含量较低。原矿铁含量较高,相应白度较低,需进一步除铁增白,提高高岭土的品质及性能等。

表1 原矿多元素化学分析结果Tab.1 The multiele ment analysis results of raw ore

影响该高岭土白度的磁性矿物为铁、钛矿物及云母,鉴于磁性矿物的嵌布粒度较细、磁性较弱,采用一般强磁选机往往脱除率不高,因此本试验以超导磁选机为主要磁选设备进行除铁增白。

2 超导磁选机

本实验采用某公司生产制造的往复式低温超导磁选机,最高背景场强可以达到5.5 T,在工业生产和高校科研上有很好的应用势头,现有8台超导磁选机已经在广东、江西、云南、福建、内蒙等地投入了生产使用。

2.1 超导磁选机工作原理

往复式低温超导磁选机的核心部件是超导磁体。该磁体主要由超导线圈、液氦部分、磁低温箱、屏蔽罩冷却器及铁轭等部分构成。其关键技术在于通过低温技术来处理线圈,使线圈达到超导状态,此时线圈的电阻基本为零,线圈通上电流能产生很高的磁场,场强最高可达到5.5 T。

分选过程:使矿浆通过处于强磁场内填充有钢毛的分选腔,当矿浆经过钢毛介质时,矿浆内铁磁性矿物会受到场强和梯度的作用而向钢毛介质聚集,非磁性或逆磁性矿物则随流体运动而被排出分选腔进入精矿池,从而达到分选的目的[9]。

往复式超导磁选机分选腔组由夹在3个无效分选腔内的2个有效分选腔组成,保持分选腔组的磁平衡。当一个有效分选腔处于磁场内部时,矿物进行分选,磁性颗粒吸附于分选腔内的钢毛介质上,非磁性矿物从排矿口排到精矿池中,此时另一个分选腔处于磁场外部,用高压水冲洗吸附在钢毛上的弱磁性矿物,由管道排放到尾矿池中,由此实现弱磁性矿物与非磁性矿物的分离。分选腔组在电机和皮带系统的驱动下以预定时间间隔水平在磁场内做往复移动。磁体内分选腔进行分选,磁体外分选腔进行冲洗,进行交替往复运行,极大地提高了选矿效率。分选腔结构示意图如图1所示。

图1 分选腔结构示意图Fig.1 Schematic diagra m of sorting cha mber str ucture

2.2 超导磁选机的性能优势

力。

1)超导磁选机极高的背景场强可获得更高的磁

2)超导磁选机能耗低,节能降耗效益显著。低温超导磁选机额定功率在10 k W左右,与电磁设备相比,能耗大大降低,可为矿山企业节约大量的选矿电能成本。

3)超导磁选机分选范围广。潍坊新力超导磁电科技有限公司研制的低温超导磁选机对于磁化率在10-8~10-10m3/kg范围内的磁性矿物都能够有效地去除,且分选粒度下限可低至微米级,大大拓宽了现有磁选机可处理的非金属矿的范围。

4)超导磁选机处理量大。

5)超导磁选机自动化程度高。超导磁选机的作业过程可实现一键操作,一键励磁、一键退磁、一键自动运行,对生产管理和产品质量的控制提供极大的便利。

3 超导磁选试验研究

来样高岭土的Fe2O3含量较高达1.31%,自然白度只有60.3,严重影响其品质,为得到高品质的高岭土产品,需进行除铁增白试验。目前,国内高岭土行业的除铁方法主要有磁选除铁和化学漂白。化学漂白不仅成本较高而且污染环境,因此本试验采用磁选除铁的选矿工艺。由于原矿中磁性矿物的嵌布粒度较细、磁性较弱,采用传统磁选方法难以去除,利用超导才能有效除去矿物中的铁。

本试验分别从磁场强度、矿浆流速、矿浆浓度、磁选预处理4个方面进行了试验研究,最终确定了该高岭土的最佳磁选工艺。

3.1 磁场强度试验

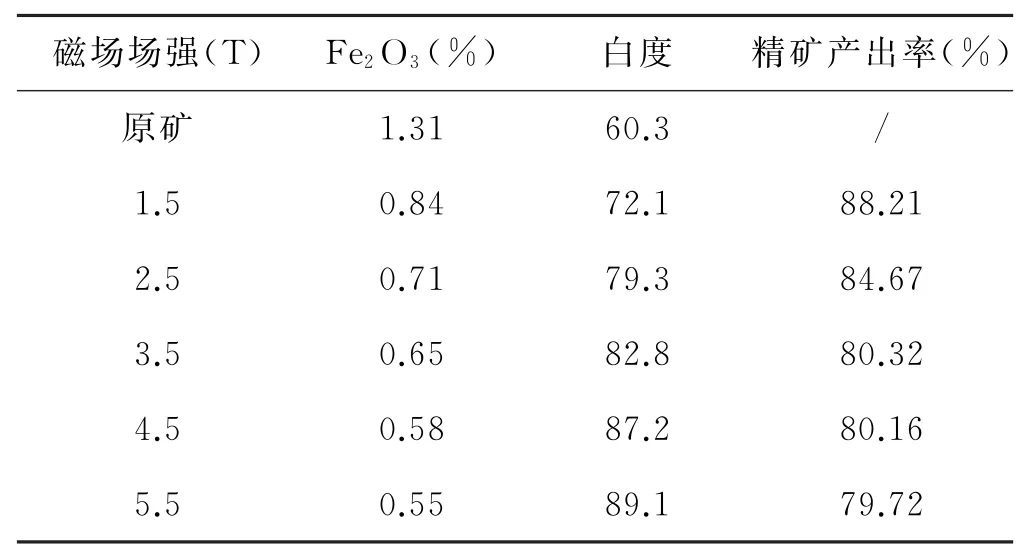

表2 磁场强度试验结果Tab.2 Magnetic field strength test results

影响高岭土除铁效果的主要因素是磁场强度,通过对比不同场强下的除铁效果,来确定试验的最佳磁场强度。试验采用CGC-300低温超导磁选机,固定磁选条件:矿浆浓度为15%,矿浆流速为1.0 c m/s,分散剂用量为0.2%,磁介质为3#钢毛,采用一次磁选流程。分别在磁场强度为1.5 T、2.5 T、3.5 T、4.5 T和5.5 T的条件下,进行超导磁选除铁试验,试验结果如表2所示。

由表2可知,磁场强度由1.5 T升高到5.5 T后,高岭土铁含量由1.31%下降到0.55%,呈逐步降低的趋势,白度由60.3升高至89.8。精矿产出率逐渐降低,当磁场强度由3.5 T升至5.5 T时,产出率轻微波动,保持在80%左右。试验说明磁场越高,除铁效果越明显,综合考虑,最佳磁场强度为5.5 T。

3.2 矿浆流速试验

矿浆流速也是影响除铁效果的因素之一。流速过慢影响产量,流速过快不利于除铁。分别在矿浆流速为0.7 c m/s、1.0 c m/s、1.3 c m/s的条件下,进行超导磁选试验。固定磁选条件:磁场强度为5.5 T,矿浆浓度为15%,分散剂用量为0.2%,磁介质为3#钢毛,一次磁选流程。试验结果如表3所示。

表3 矿浆流速试验结果Tab.3 Pulp slurry velocity test results

由表3可知,随着矿浆流速的增大,精矿铁含量逐步增加,产出率逐渐增大,综合考虑除铁效果和产出率,最终确定最佳矿浆流速为1.0 c m/s。

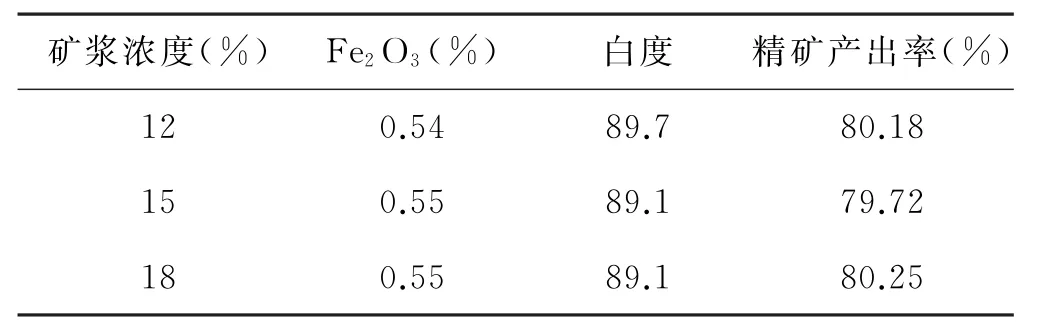

3.3 矿浆浓度试验

在保证矿浆充分分散的前提下,矿浆浓度越高产量越大。分别在矿浆浓度为12%、15%、18%的条件下,进行超导磁选除铁试验。固定磁选条件:磁场强度为5.5 T,矿浆流速为1.0 c m/s,分散剂用量为0.2%,磁介质为3#钢毛,一次磁选流程。试验结果如表4所示。

表4 矿浆浓度试验结果Tab.4 Pulp concentration test results

由表4可知,随着矿浆浓度的增大,除铁效果变化不大,可以使用较高的浓度,最终选择矿浆浓度为18%。

3.4 磁选预处理试验

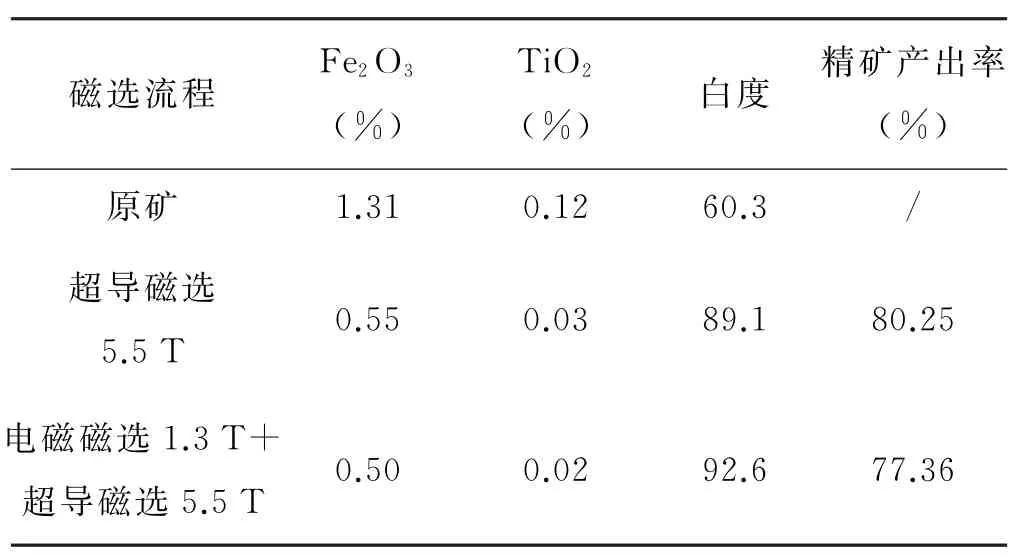

为了进一步提高高岭土白度,降低铁杂质,先将原矿通过电磁浆料机(1.3 T)进行预处理,再将电磁精矿投入超导磁选机进行二次磁选。超导磁选条件:磁场强度为5.5 T,矿浆流速为1.0 c m/s,矿浆浓度为18%,分散剂用量为0.2%,磁介质为3#钢毛。所得精矿与一次超导磁选精矿对比如表5所示。

表5 磁选预处理试验结果Tab.5 Magnetic separation pretreat ment test results

由表5试验结果可知,与一次超导磁选结果对比,采用一次电磁+一次超导磁选工艺能更有效的降低含铁量、提高高岭土白度,精矿含铁量由1.31%降至0.50%、白度由89.1提升至92.6,除铁增白效果明显。

4 结语

1)原矿为广西某高岭土矿的高岭土,主要矿物组成为石英、高岭土、长石。原矿中的Fe2O3含量为1.31%,主要磁性矿物为铁、钛矿物及云母,鉴于磁性矿物的嵌布粒度较细、磁性较弱,采用一般强磁选机往往脱除率不高,因此采用超导磁选机对该高岭土进行除铁增白。

2)经过磁场强度、矿浆流速、矿浆浓度、流程优化4个方面的对比试验可知:磁场强度的大小是影响除铁效果的关键因素,矿浆流速、矿浆浓度、磁选流程也会不同程度的影响磁选效果。

3)原矿经1.3 T电磁预处理,电磁精矿在矿浆流速为1.0 c m/s、矿浆浓度为18%,分散剂用量为0.2%,3#钢毛为磁介质的条件下再经5.5 T超导磁选,所得高岭土精矿产出率为77.36%,Fe2O3含量由1.31%降至0.50%,白度由60.3提升至92.6,取得了理想的除铁效果,可以满足高档陶瓷、涂料等领域的应用要求。试验证明超导磁选可有效降低高岭土中的铁含量,提升白度,提高高岭土的产品质量。