钢铁表面原位合成碳化钨涂层的耐磨性研究*

任 莹 王立辉 钱继锋

(陆军军事交通学院军用车辆工程系 天津 300161)

磨损是材料与能源消耗的主要因素,机器零部件 在使用中会不断磨损而导致报废,所以抗磨技术一直是材料学与摩擦学的重要组成部分。由于磨损主要发生在部件的接触表面,因而也是表面工程中的重要内容[1]。在某些情况下,若选用贵重金属或合金制造整体设备及零件,有时也能满足表面性能的要求,但从经济性上考虑往往是行不通的,因为降低材料成本也是机械工业对材料学工作者提出的任务之一,同时在许多情况下也无法找到一种能够同时满足整体和表面要求的材料。使用表面处理的方法,可以在普通、价格较低的金属材料表面涂覆或渗入稀贵金属,既能满足性能要求,又能降低成本[2]。

碳化钨颗粒增强钢铁基表面复合材料具有非常良好的抗磨损性能,在涂层中,基体包裹碳化钨颗粒,对碳化钨颗粒有支撑和保护作用。由于钢铁液的成形性能好,与碳化钨颗粒完全润湿,几乎所有的钢铁材料都可以作为碳化钨增强颗粒的基体。

目前,国内外对碳化钨颗粒增强钢铁基表面复合材料的制备工艺主要有铸渗法(casting infiltration)、热喷涂法 (ther mal spraying)、粉末烧结法 (powder metall ur gy)、熔注法(melting injection)[3]、离子注渗法 (ion i mplanting)[4]、堆焊法[5~6]、激光熔覆法[7~8]、原位合成法[9~10]、电渣熔铸法等。

本实验采用原位合成法,利用钨极氩弧的高温条件,在熔敷过程中引发特定喷涂原材料间的合成反应生成WC涂层,对涂层的耐磨损性能进行研究。

1 试样制备

本实验使用的原料如下:

基体材料:45钢。

三氧化钨、石墨、钨铁、碳化硅、碳化硼、钨粉。

三氧化钨:本实验使用的是重庆涵美矿业开发有限公司生产的WO3含量不小于99.95%的三氧化钨粉末,粒度在-300目,松装容重为2.0~2.8 g/c m3。

石墨:采用粒度为-20目的片状石墨。

钨铁:本实验使用的是西安凯通金属材料有限公司生产的W含量为80%的钨铁粉,粒度在-40~+100目之间。

碳化硅:本实验使用的是临沂市金蒙碳化硅有限公司生产的Si C含量不小于98.5%的绿碳化硅,粒度在-20~+40目之间。

碳化硼:本实验使用的是牡丹江市前进碳化硼有限公司生产的碳化硼粉末。

钨粉:本实验使用的是湖南鸿瑞新材料有限公司生产的W含量不小于99.75%的钨粉,粒度在-60~+160目之间。

以钨极氩弧作为热源,选择不同的原料进行原位合成WC涂层的实验,对得到的涂层进行组织观察和硬度测试,从中选择几个有可能生成WC的试样,利用自制的磨损实验机对涂层进行耐磨性的测试。

对试样进行编号如下:

1号试样:钨粉与碳化硅为原料制备的试样;

2号试样:钨铁与石墨为原料制备的试样;

3号试样:钨铁与碳化硅为原料制备的试样;

4号试样:钨铁与碳化硼为原料制备的试样;

5号试样:钨粉与碳化硼为原料制备的试样;

6号试样:等离子弧堆焊法制备的镍基碳化钨(WC质量分数为60%)涂层试样,作为对照试样。

2 硬度测试

采用维氏硬度计分别测量5个试样的涂层硬度,实验条件为:10 kg载荷,15 s保荷,结果如表1所示。

表1 维氏硬度沿层深方向分布

图1 (W+Si C)涂层横截面硬度分布曲线

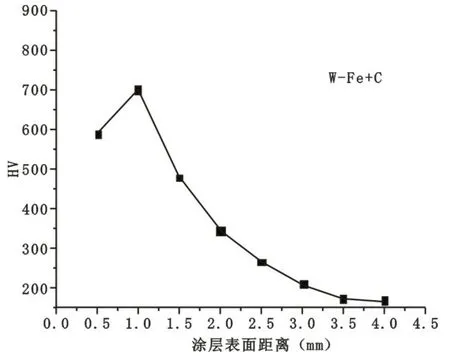

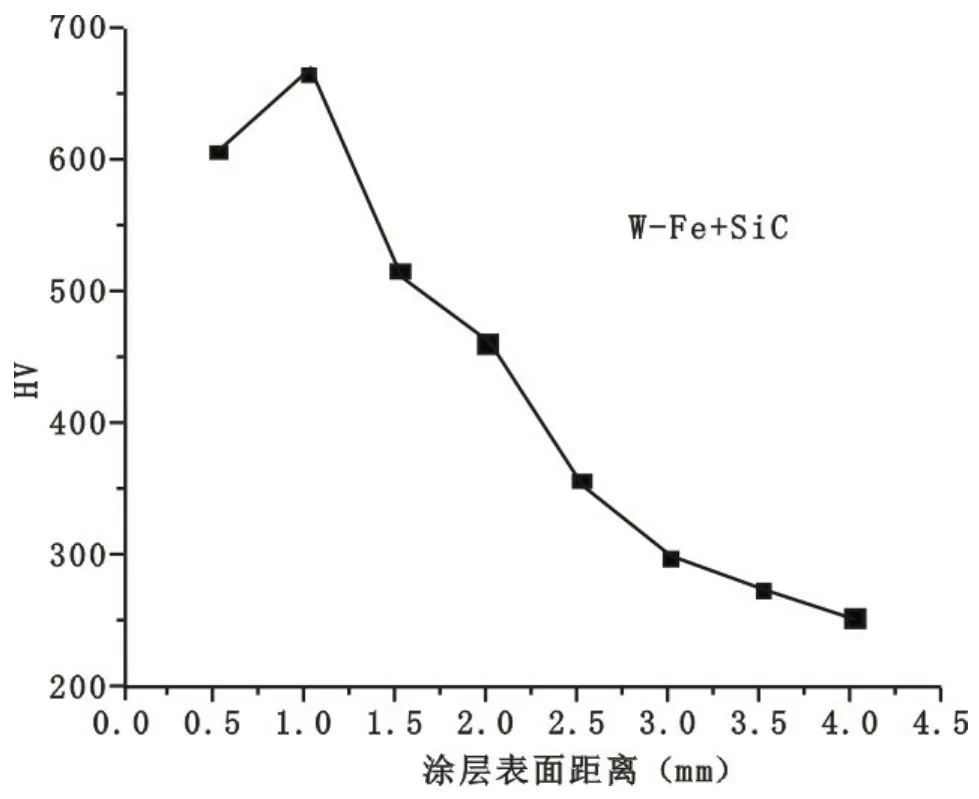

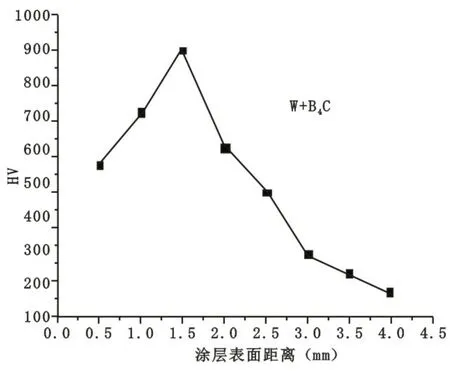

维氏硬度沿层深方向分布曲线如图1~图5所示。

图2 (W-Fe+C)涂层横截面硬度分布曲线

图3 (W-Fe+Si C)涂层横截面硬度分布曲线

图4 (W-Fe+B4 C)涂层横截面硬度分布曲线

图5 (W+B4 C)涂层横截面硬度分布曲线

从测定结果可以看出:

1)在涂层内(熔化区)的基体上分布着硬度很高的硬质相碳化物,大大的提高了复合涂层的硬度,这样高的硬度也有利于涂层具有较高的耐磨损性能。

2)从涂层表面到母材区域,硬度先升高,再逐渐降低,这是因为硬质颗粒WC的密度较大,大部分分布在涂层中下部,所以涂层显微硬度最大值在曲线的中部。

3 耐磨性的表征

质量磨损量:在一定条件下,材料磨损前后的整体质量的变化量称为质量磨损量,即指材料的质量损失。

磨损速度:即为单位时间的磨损量,V=磨损量/磨损时间(kg/h)。

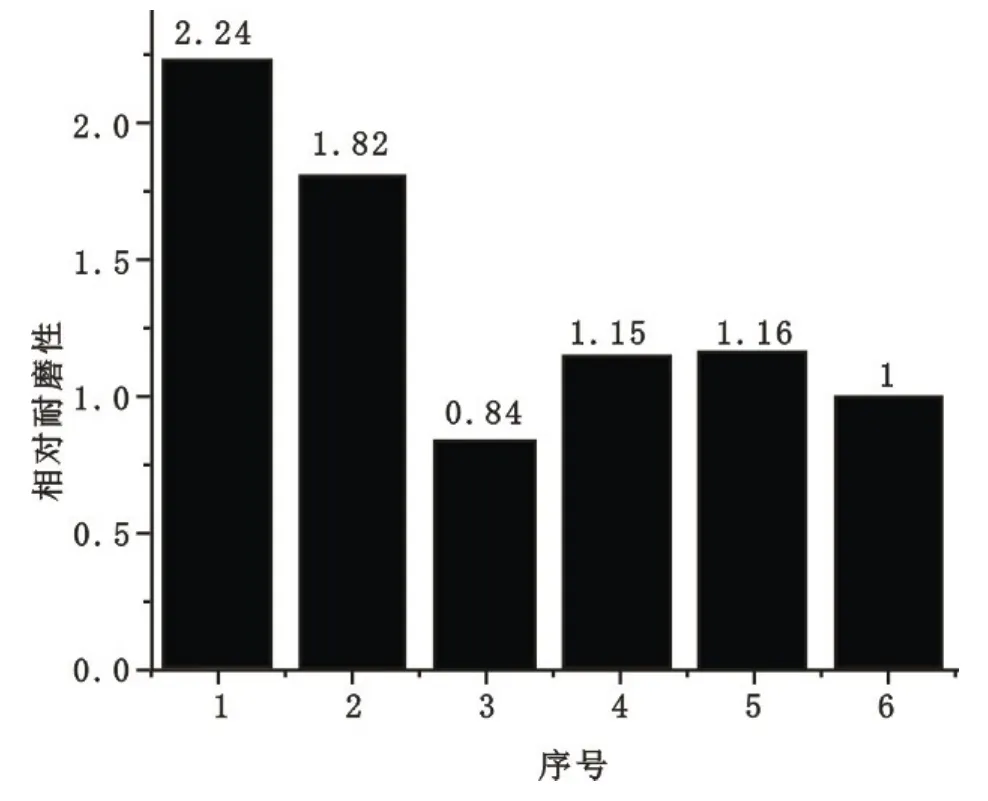

应用较多的是耐磨性和相对耐磨性。耐磨性指在某个磨损过程中抵抗磨损的能力,相对耐磨性指在相同磨损条件下,标准试样的磨损量和实验试样磨损量的比值ε=标准试样磨损量/实验试样磨损量[11]。

4 涂层磨损实验

采用自制的磨损实验机进行磨料磨损实验,主轴转速为120 r/min,对磨试样为45号淬火钢,磨料为Al2O3,粒度为-20~+40目。在法向方向上对试样施加30 N的载荷,对以上5个试样和对照试样分别进行磨损实验,采用称重法测量试样的磨损量,使用电子天平,精度为0.000 1 g。

4.1 实验步骤

1)预磨。首先除去试样表面的氧化层,之后预磨10 min,磨出一个平面。

2)清洗并称量。对预磨后的每一个试样进行清洗,采用酒精作为清洗液,清洗后烘干,在电子天平上称量,并记录称量的质量。

3)磨损。依次对各个试样进行磨损实验,每磨5 min测量一次质量,每个试样磨损3次。

4)磨损后称量。将每一次磨损后的试样用酒精一一清洗并烘干,在电子天平上称量,记录下每次磨损后的质量。每次磨损的质量损失依次为ΔG1、ΔG2、ΔG3,平均质量磨损量为ΔG。

4.2 实验结果及分析

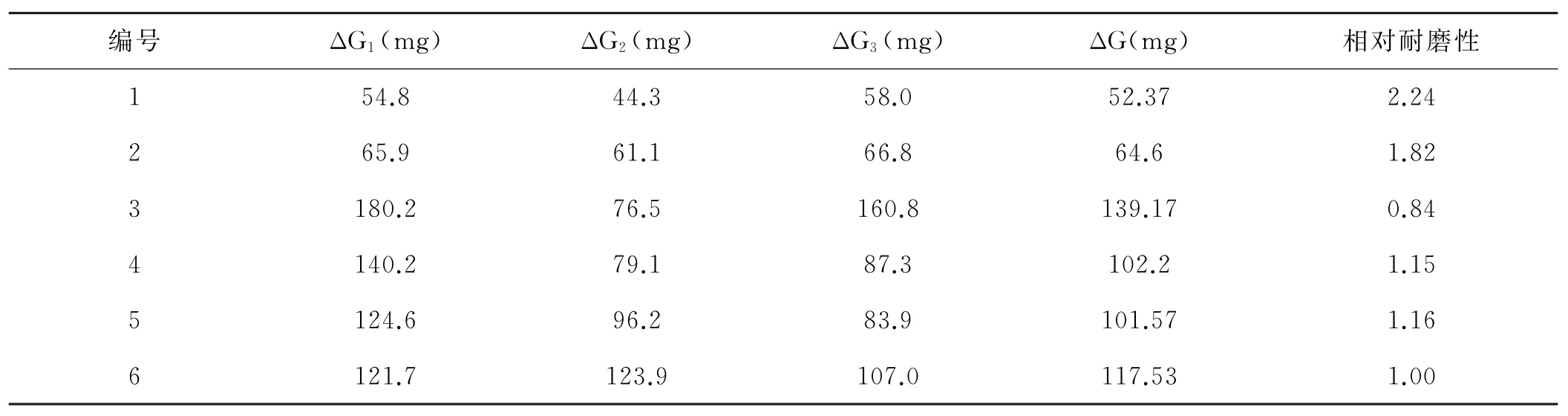

在磨损过程中,由于碳化钨颗粒的高硬度,可以抵抗磨料的侵入,保护基体,使其免于直接受到磨粒的作用。但由于碳化钨是孤立的,它又需要依靠基体对它的支持。各个试样的磨损实验数据如表2所示。

表2 各个试样的磨损实验数据

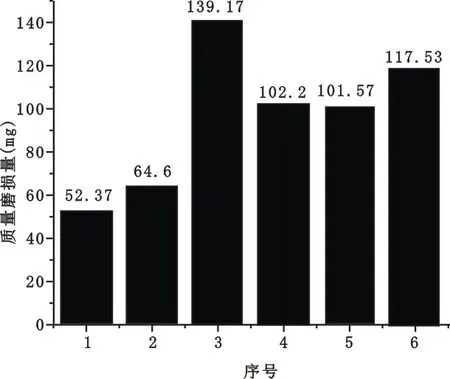

由表2可见,1号试样的耐磨性是对照试样的2.24倍,2号试样的耐磨性是对照试样的1.82倍,3号试样的耐磨性是对照试样的0.84倍,4号试样的耐磨性是对照试样的1.15倍,5号试样的耐磨性是对照试样的1.16倍。其中,1号试样的耐磨性最好,2号试样次之,3号试样的耐磨性最差。

复合材料随着磨程的增加,其质量损失值有下降的趋势,这是因为在磨损初期,复合材料复合层中的金属基体接触磨料的几率较大,所以磨损初期复合层中金属基体损失较多,而随着磨程的继续进行,复合层中金属基体接触磨料的几率逐渐下降,所以复合材料总的质量损失值就有所下降。而且复合层中靠近内层的复合层质量较好,这也是造成质量损失减小的一个原因。

质量磨损量对比如图6所示,相对耐磨性对比如图7所示。

图6 质量磨损量对比

图7 相对耐磨性对比

在1号、2号试样中,有大量硬质相 WC生成,而且分布比较均匀,此外由于W具有固溶强化的作用,所以1号、2号试样具有较高的耐磨性。虽然3号试样中也有大量的WC生成,但是WC硬质相与基体之间有明显的分界,而且涂层中有裂纹生成,所以该试样的耐磨性较差。在4号、5号试样中,涂层中并没有生成大量的WC硬质相,但是由于B元素的加入,生成了硬度较高的硼化物,形成了强大的耐磨骨架,能有效地抵抗高硬度磨料的切入,所以具有比较高的耐磨性。

在等离子弧堆焊法制备的镍基碳化钨(WC质量分数为60%)涂层试样中,WC颗粒在堆焊过程中受热发生分解,降低了它的耐磨料磨损性能。

5 结论

1)从涂层表面到母材区域,硬度先升高,再逐渐降低,这是因为硬质颗粒 WC的密度较大,大部分分布在涂层中下部,所以涂层显微硬度最大值在曲线的中部。

2)在常温磨料磨损条件下,钨粉与碳化硅为原料制备的试样的耐磨性最好,是等离子弧堆焊法制备的镍基碳化钨(WC质量分数为60%)涂层试样(对照试样)的2.24倍;钨铁与石墨为原料制备的试样的耐磨性是对照试样的1.82倍;钨铁与碳化硼为原料制备的试样的耐磨性是对照试样的1.15倍;钨粉与碳化硼为原料制备的试样的耐磨性是对照试样的1.16倍;钨铁与碳化硅为原料制备的试样的耐磨性最差,是对照试样的0.84倍。