Gd 3+、Nb 5+掺杂锆钛酸钡陶瓷结构及介电性能的研究*

董子红

(惠达卫浴股份有限公司 河北 唐山 063307)

前言

1 实验

近年来,随着电子工业要求的提高,钛酸钡基电子陶瓷的粉体制备也呈现出粉体更细、更纯化的发展倾向[1]。固相法已不能满足电子陶瓷粉体制备要求。由液相法制备具有纳米级均匀性的BT超细粉体,已成为当下BT粉体制备方面的热点问题。

而锆钛酸钡介电陶瓷作为电容器具有性能优异的特点。为了提高BZT陶瓷的介电非线性和介电-温度稳定性,降低介电损耗,将以Ba(Zr0.1Ti0.9)O3为陶

1.1 样品制备

用于制备Ba(Zr0.1Ti0.9)O3基陶瓷粉体的主要原料为:乙酸钡、硝酸氧锆、钛酸丁酯、NH3·H2O(氨水)、Gd2O3、Nb2O5、Mn(CH3COO)2·4 H2O、C4H6Mg O4·H2O等。其中,乙酸钡、硝酸氧锆、钛酸丁酯用于合成主晶相Ba(Zr0.1Ti0.9)O3;Gb2O3、Nd2O5金属氧化物作为移峰剂;乙酸锰、乙酸镁作为烧结助剂;NH3·H2O(氨水)用于调节溶胶p H值。

1.2 性能测试

1.2.1 XRD分析

将烧结后的块状瓷质试样剪碎,选取适当大小有平面的小样块,用橡皮泥粘在试样支架上,放入X射线衍射仪中,测试其物相组成。使用测试条件为:铜靶Kα射线,波长λ=0.154 18 n m;2θ扫描范围为10°~70°,电压为40 k V,电流为100 mA,扫描速度为10°/min。根据XRD分析得到的衍射花样,对比物相的标准pdf卡片,获得物相的种类。

1.2.2 SEM分析

将大小合适的样块用导电胶粘在样品座上,接着要用镀膜设备喷镀一层导电层。调整电子束对中,电子源电流为20μA,电压为20 k V。然后将样片直接放入冷场发射扫描电子显微镜中,得到二次电子像。

2 结果分析

2.1 Gd 2 O 3掺杂Ba(Zr 0.1 Ti 0.9)O3陶瓷的实验结果与分析

2.1.1 Gd2O3含量对Ba(Zr0.1Ti0.9)O3陶瓷微观结构的影响

实验采用分析纯乙酸钡、硝酸氧锆、酞酸丁酯和三氧化二钆作为实验原料,采用溶胶-凝胶法制备Ba(Zr0.1Ti0.9)O3+x Gd3+陶瓷(x分别为0.0 mol%,0.1 mol%,0.3 mol%,0.5 mol%,0.7 mol%时),烧结温度为1350℃,并保温2 h[2]。在测试条件:铜靶Kα射线,波长λ=0.154 18 n m,电压为40 k V,电流为100 mA时,测得XRD衍射图谱,如图1所示。

图1 1 350℃烧结不同比例Gd 3+掺杂试样的X射线衍射图谱

由图1可以看出,不同掺杂量掺杂之后的Ba(Zr0.1Ti0.9)O3+x Gd3+陶瓷均出现钙钛矿结构的特征峰,不同掺杂量的Gd3+并没有引起BZT晶体结构太大变化,故可以推断室温下Ba(Zr0.1Ti0.9)O3+x Gd3+陶瓷是四方相。在掺杂量x≥0.3 mol%时,开始出现杂质峰,说明Gd3+已经溶入Ba(Zr0.1Ti0.9)O3陶瓷中,并且Gd3+在Ba(Zr0.1Ti0.9)O3陶瓷中是有限溶解的。

2.1.2 Gd2O3含量对Ba(Zr0.1Ti0.9)O3陶瓷形貌的影响

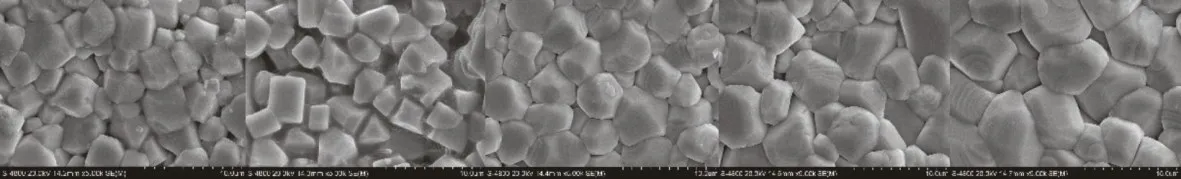

采用溶胶-凝胶法制备Ba(Zr0.1Ti0.9)O3+x Gd3+陶瓷(x分别为0.0 mol%,0.1 mol%,0.3 mol%,0.5 mol%,0.7 mol%时),烧结温度为1 350℃,并保温2 h。试样的电子扫描显微镜照片如图2所示。

图2 1 350℃烧结不同比例Gd 3+掺杂Ba(Zr 0.1 Ti 0.9)O3陶瓷SEM照片

由图2可以看出,不同比例Gd3+掺杂的Ba(Zr0.1Ti0.9)O3陶瓷晶粒边界都比较清晰。纯锆钛酸钡陶瓷的晶粒大小不均匀,且致密度较小。少量掺杂Gd3+如图2(b)所示,晶粒呈现规则的边界,晶粒的尺寸略有变小,有液相产生,致密度增大。随着Gd3+含量的增加如图2(c)、2(d),晶粒大小不断增加,且呈椭球形,气孔率不断增大,致密度下降。当掺杂量x≥0.5 mol%时,晶粒尺寸基本保持不变,晶粒大小均匀,致密度有所增加。

2.1.3 Gd2O3含量对Ba(Zr0.1Ti0.9)O3陶瓷常温介电性能的影响

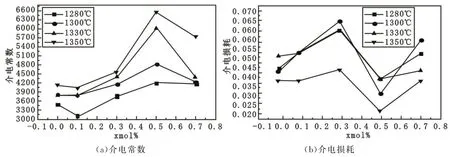

在常温下利用Auto matic LCR Meter电桥在1 k Hz下测试不同烧结温度(1 280℃、1 300℃、1 330℃、1 350℃)且保温2 h各个比例样片的电容量和介质损耗因子,通过公式换算为介电常数和介电损耗。其结果换算如图3所示。

图3 常温下不同温度烧结Ba(Zr 0.1 Ti 0.9)O3+x Gd 3+陶瓷的介电常数和介电损耗图

由图3可以看出,在1 280℃、1 300℃、1 330℃、1 350℃不同烧结条件下,不同掺杂比例的Ba(Zr0.1Ti0.9)O3+x Gd3+介电常数先上升后下降;介电损耗呈先上升后下降再上升的趋势。

开始阶段随Gd3+的掺杂摩尔分数的增大而增加;一方面是因为Gd3+进入A位,由于Gd3+半径小于Ba2+,因此晶胞常数减小,导致晶格收缩,从而产生晶格畸变增大,晶体自发极化增加,陶瓷样片的介电常数增大;另一方面当Gd3+进入A位后,会产生一些电子,这些电子的出现会增加试样的电子电导,弱束缚电子易与A位正电荷发生复合,从而弱化晶体的电子极化和离子极化,使陶瓷试样的介电常数增加。

2.1.4 Gd2O3含量对Ba(Zr0.1Ti0.9)O3陶瓷介温谱的影响

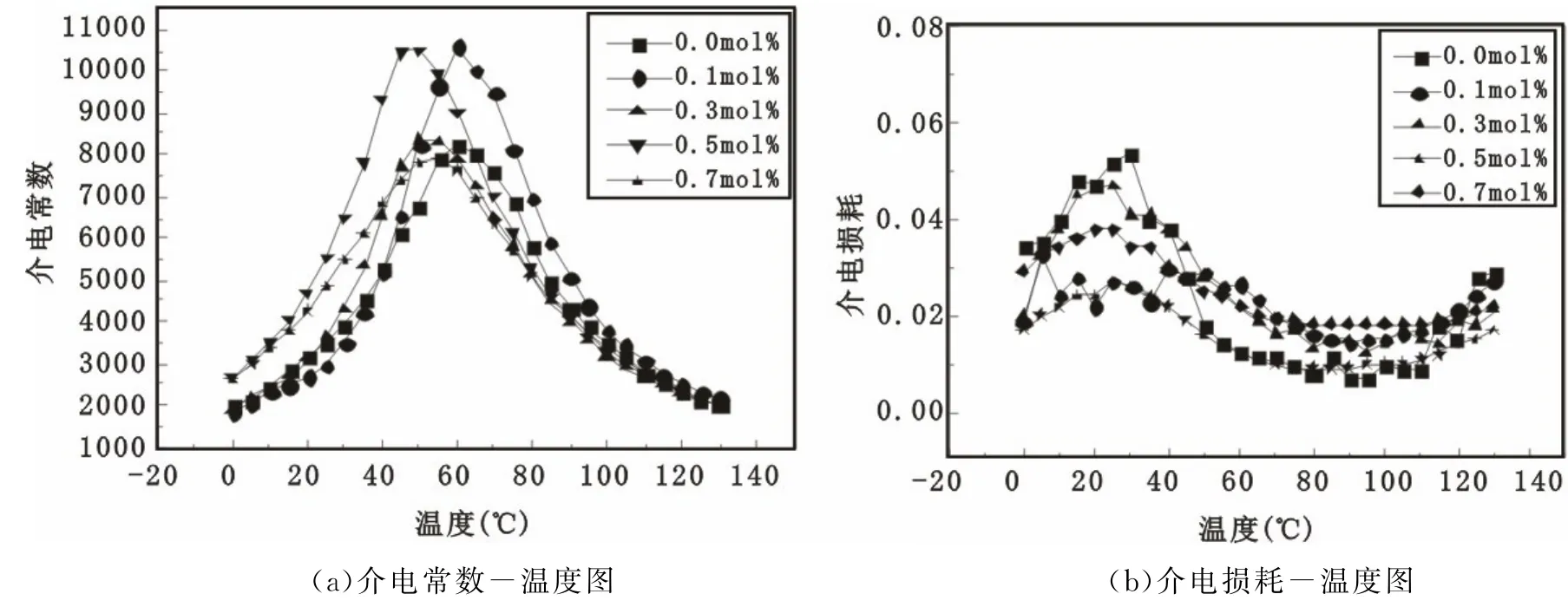

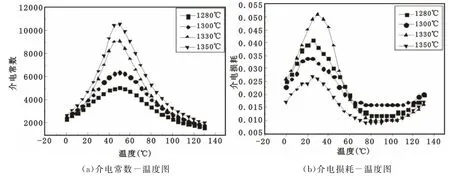

在常温下,采用Auto matic LCR Meter 4225电容测量仪与高低温试验箱相连接,再通过外部电线连接智能温度控制系统,在1 KHz下测定烧结温度为1 350℃保温2 h的Gd3+不同比例掺杂BZT陶瓷,0~130℃温度范围内样片的介电常数和介电损耗。测试结果如图4所示。

图4 1 350℃烧结Gd 3+不同比例掺杂试样的介电温谱图

由图4可知,当x=0.5 mol%时,试样的介电峰最大。由前面分析可得,此时Gd3+进入A位,晶胞常数减小,导致试样晶格产生收缩,产生晶格畸变大,极化能力增强,因此试样铁电性增加,居里点处介电常数升高。当x>0.5 mol%时,试样的居里介电峰受到压制,明显变得更宽,试样在居里介电峰附近变得比较平坦,这显然与此时Gd3+大量进入B位产生电子有关。

Gd3+掺杂对BZT陶瓷的居里点移动作用不大,居里温度大约为60℃。该烧结温度下Gd3+的掺杂量为0.5 mol%的介温性能较好。

图5 不同温度烧结掺杂量为x(Gd 3+)=0.5 mol%的BZT试样介电温谱图

由图5可见,不同烧结温度下Gd3+掺杂量为x=0.5 mol%的BZT陶瓷,随着烧结温度的升高,介电常数增大,介电损耗变小。所以,烧结温度的提高能提高居里温度处的介电常数值,并减小损耗。

2.2 Nb 2 O5、Gd 2 O 3共掺杂Ba(Zr 0.1 Ti 0.9)O 3陶瓷实验结果与分析

2.2.1 Nb2O5含量对Ba(Zr0.1Ti0.9)O3+0.5 mol%Gd3+陶瓷微观结构的影响

图6 1 050℃烧结不同比例掺杂BGZT+y Nb 5+陶瓷XRD图谱

采用溶胶-凝胶法制备y(Nb5+)掺杂Ba(Zr0.1Ti0.9)O3+0.5 mol%Gd3+(BGZT)陶瓷(y=0.00 mol%,0.25 mol%,0.50 mol%,0.75 mol%,1.00 mol%,1.25 mol%),烧结温度为1 050℃,并保温2 h。在测试条件:铜靶Kα射线,波长λ=0.154 18 n m,电压为40 k V,电流为100 mA,测得XRD衍射图谱(如图6所示)。

由图6可见,各个掺杂量的Nb5+掺杂之后的BGZT陶瓷均出现钙钛矿结构的特征峰,不同掺杂量的Nb5+并没有引起BGZT晶体结构太大变化,说明掺杂并没能明显改变物相结构。这主要是由于r(Nb5+)大于r(Ba2+),且r(Nb5+)与r(Ti4+)半径相近,化合价相近,产生B位取代,产生晶格畸变较小,峰位基本保持不变。但是不同掺杂量的BGZT陶瓷XRD衍射花样仍然具有细微差别。

2.2.2 Nb2O5含量对Ba(Zr0.1Ti0.9)O3+0.5 mol%Gd3+陶瓷形貌的影响

采用溶胶-凝胶法制备BGZT+y Nb5+陶瓷(y分别为0.25 mol%,0.50 mol%,0.75 mol%,1.00 mol%,1.25 mol%时),烧结温度为1 050℃,并保温2 h。试样的电子扫描显微镜测试结果如图7所示。

图7 1 050℃烧结下BGZT+y Nb 5+陶瓷SEM照片

由图7可以看出,Nb5+掺杂量为0.25 mol%时, 晶粒变为椭球型,晶界开始变得模糊不清。之后随着Nb5+掺杂量的增加,液相量增多,掺杂量过多时,开始有玻璃相出现。分析原因:一方面主要是因为Nb5+会存在于晶界,适量掺杂能够降低晶粒表面张力,抑制晶粒长大;另一方面,Nb2O5能够降低陶瓷的烧结温度。

2.2.3 Nb2O5含量对Ba(Zr0.1Ti0.9)O3+0.5 mol%Gd3+陶瓷常温介电性能影响

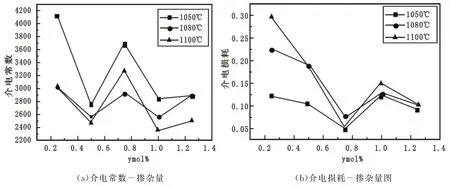

图8 常温下不同温度烧结BGZT+y Nb 5+陶瓷介电常数和介电损耗图

在常温下利用Auto matic LCR Meter电桥1 k Hz测试不同烧结温度1 050℃、1 080℃、1 100℃且保温2 h各个比例样片的电容量和介质损耗因子,通过公式换算为介电常数和介电损耗。测试结果如图8所示。

由图8可见,随Nb5+含量的增加,BGZT陶瓷的介电常数先下降再增加然后再减小,介电损耗是先减小再增大。当烧结温度为1 050℃,Nb5+掺杂量为x=0.75 mol%时,介电常数最大,介电损耗最小,介电性能最优,具有较好介电性能。

2.2.4 Nb2O5含量对Ba(Zr0.1Ti0.9)O3+0.5 mol%Gd3+陶瓷介温谱的影响

常温下,采用Auto matic LCR Meter 4225电容测量仪与高低温试验箱相连接,再通过外部电线连接智能温度控制系统,在1 k Hz下测定烧结温度为1 050℃,保温2 h的Nb5+不同比例掺杂BGZT的样片的电容量和损耗因子,测试结果如图9所示。

图9 1 050℃烧结Nb5+不同掺杂比例BGZT试样的介电温谱图

由图9可以看出,掺杂不同比例Nb5+的BGZT陶瓷与纯BGZT陶瓷的介温曲线相比,掺杂后的BGZT陶瓷的居里点明显向低温方向移动,居里点处的介电常数略有减小,介温曲线趋于平缓[3]。原因是随着Nb5+含量的提高,BGZT陶瓷的熔点降低,液相量增多,晶格缺陷减少,能够扩展居里峰;介电损耗随测试温度的升高先增大后减小,且在20℃处出现最大值。

3 结论

笔者对Ba(Zr0.1Ti0.9)O3基陶瓷的性能和介电性能进行了元素掺杂改性研究。通过XRD结构测试、SEM形貌测试和介电性能测试,研究不同元素掺杂和不同的掺杂量,对试样的晶体微观结构、微观形貌和介电性能的影响。得出如下结论:

1)常温下Ba(Zr0.1Ti0.9)O3陶瓷的结构依旧为钙钛矿型。常温下介电常数,随着Gd3+掺杂量的增加,先增大后减小,介电损耗先增大后减小再增大。在掺杂量为0.5 mol%时,介电性能最好,介电常数值达到6570,介电损耗达到最小值约为0.015。到10 504。

3)Gd2O3和复合掺杂Ba(Zr0.1Ti0.9)O3陶瓷,其常温结构依旧为钙钛矿型,其介电常数值略有减小,说明Nb2O5有压峰效果。Gd3+掺杂量为0.5 mol%、Nb5+掺杂量为0.75 mol%时,复合掺杂BZT陶瓷的介电性能为最优。