环保无氰电刷镀银工艺及其实践应用

黄超凡,郑科旺1,王 伟1,覃彩芹1,张尖兵3,杨 帆3,李 伟

(1. 湖北工程学院 化学与材料科学学院,孝感 432000;2. 湖北大学 材料科学与工程学院,武汉 430000;3. 国网湖北省电力有限公司 孝感供电公司,孝感 432000)

银具有良好的导电性、导热性、耐蚀性,其延展性仅次于金,还具反光性、焊接性能好、易抛光等优点[1]。在贵金属中,银的价格相对便宜,故获得了广泛的应用。银独特的金属光泽和化学稳定性使银镀层具有镜面光亮、哑光的特性,通常被用于表面装饰、电子设备和精密仪器修复等领域[2-4]。

早在19世纪中期,镀银技术就已经得到了应用。电刷镀银技术因具有设备简单、生产场地小、操作方便、灵活性强等特点,已应用于大型电机产品工件局部刷镀、特殊工件修复以及补镀等领域[5]。传统的氰化电刷镀银技术具有镀液稳定性好、分散能力以及覆盖能力强,镀层光亮平整,刷镀简便等优点,时至今日仍被广泛应用[6],但是由于氰化镀银液的主要成分是银氰配位化合物和游离的氰化物,镀液毒性大[7],对人体健康和环境造成很大的危害,特别是在高温(50~70 ℃)运行时[8]。近些年来,随着国家对环保和产品安全的重视,传统的氰化镀银液体系已逐渐被淘汰,无氰电刷镀银体系的研究方兴未艾。本工作介绍了一种可工业化的焦磷酸钾电刷镀银液配方及其刷镀工艺,通过各种表征手段对镀液和银镀层进行了具体的分析,并对其在电力上的应用进行了详细的介绍。

1 试验

1.1 试样制备

电刷镀银液(以下称镀液)的制备:首先将 7 g 焦磷酸钾加入装有少量去离子水的烧杯中搅拌溶解;随后取1.5 g柠檬酸钠加入其中,搅拌溶解后,继续加入1.5 g硝酸银,缓慢搅拌使其完全溶解;然后向上述混合液中依次加入2 g柠檬酸三钠、2 g硫酸铵、3 g乙酸铵、3 g乙酸钾、5 g硝酸钠;待固体全部溶解后再向其中加入6 g氨水,继续搅拌30 min;最后用100 mL容量瓶定容,密封待用。

以铜(纯度为99.97%)作为基体材料。将其加工成尺寸为50 mm×20 mm×0.2 mm的试样,在打磨机依次用600号和1000号砂纸对基体表面进行粗磨和细磨,水洗后得到相对光亮平整的表面。

电刷镀工艺流程:将铜片与负极连接,电镀笔与正极连接,在不通电条件下用蘸有电净液[9]的电镀笔在基体表面刷10次,然后在9~13 V电压条件下,对基体表面进行电净(电镀笔在基体表面来回刷)15次,水洗;在9~10 V电压条件下,基体接正极,电镀笔接负极,用蘸有活化液[10]的电镀笔对基体表面刷12次进行活化,水洗;最后进行刷镀,基体接负极,电镀笔接正极,在0.5~2.0 V条件下刷镀5~15次(电镀笔在基体表面向同一方向进行刷镀),用去离子水冲洗,并吹干。刷镀用电镀笔和电源如图1所示。

(a) 电镀笔

(b) 电源图1 电刷镀电镀笔及电源Fig.1 plating pen (a) and power supply (b) for electro-brush plating

1.2 试验方法

采用梅特勒-托利多的S40型电导率测试仪对镀液进行测试,将3次测试的平均值作为镀液的电导率。

通过弯曲试验、热震试验和划痕试验三种方法测银镀层附着力。弯曲试验参照文献[11],具体步骤:通过反复正反弯折的方法使镀有银层的铜片断裂,观察断裂面处银镀层有无脱离现象。热震试验依照GB 5933—1986标准《轻工产品金属镀层的结合强度测试方法》进行:将镀有银层的铜片放入(220±10)℃ 烘箱中烘烤1 h,取出后迅速投入常温的去离子水中冷却,然后擦干,查看银镀层有无出现气泡等现象。划痕试验依照GB/T 5270—2005标准《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》进行:用30°锐刃的硬质钢刻刀在镀有银层的铜片表面每隔1 mm刻相互垂直的线,刻线时确保刀刃划穿整个银镀层,然后观察划痕处的形貌。以上银镀层附着力试验中,均采用ZEISSS40型偏光显微镜进行观察。

采用德国蔡司的sigma300型扫描电子显微镜(SEM)对银镀层的表面、断面结构进行微观分析;并采用X射线能谱仪(EDS)分析银镀层表面元素,测试前对试样进行喷金处理。

2 结果与讨论

2.1 镀液的电导率

表1为镀液静置两周前后的电导率。由表1可知,静置前测得镀液的平均电导率为12.305 3 S/m,镀液静置两周后其电导率基本不变,表明镀液稳定性较好。这是由于镀液中添加了较多的铵盐作为辅助剂,大量的铵根离子可起到很好的缓冲作用,使银离子在镀液环境中稳定存在。

表1 镀液静置两周前后的电导率

2.2 银镀层附着力

2.2.1 划痕试验

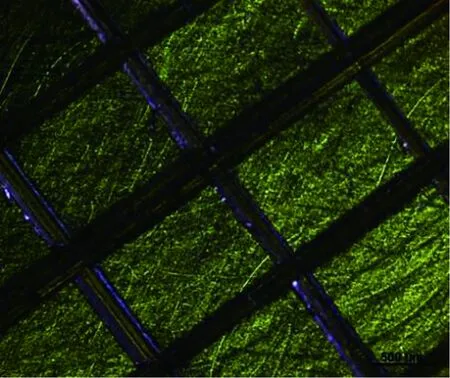

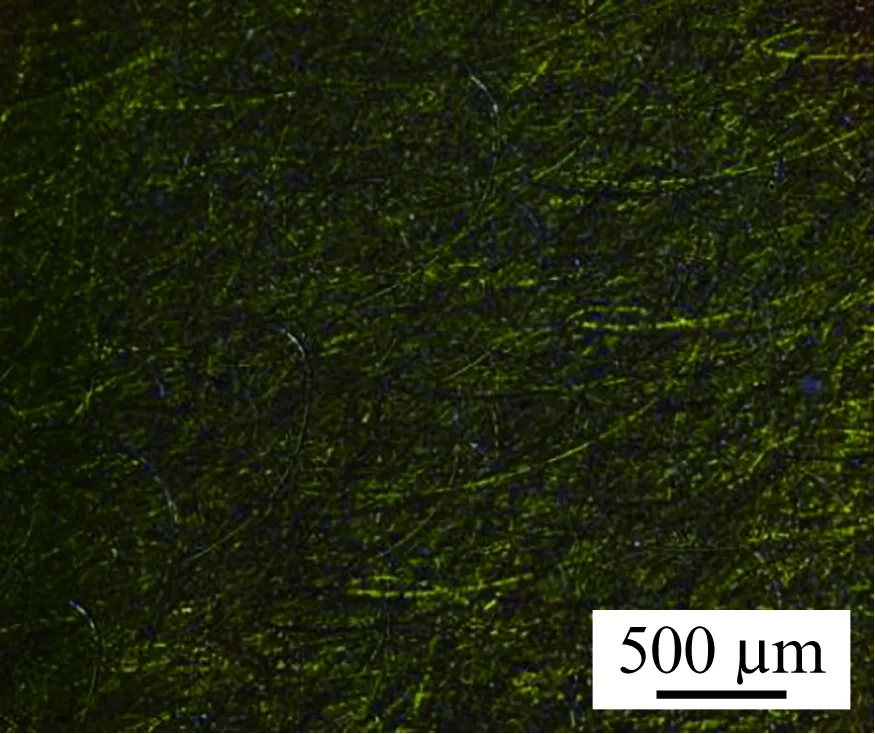

由图2(a)可以看出:银镀层表面除了划痕以外不存在其他明显的缺陷,银镀层没有明显的起泡、脱落、分离等现象;由图2(b)可以看出:在偏光显微镜下放大50倍后,银镀层与铜基体紧密连接、无明显缺陷,在划痕处,银镀层与铜基体保持一体的状态。根据GB/T 5270—2005标准可知,在该电刷镀工艺条件下得到的银镀层在铜基体表面有较好的附着力,能达到工业应用的要求。

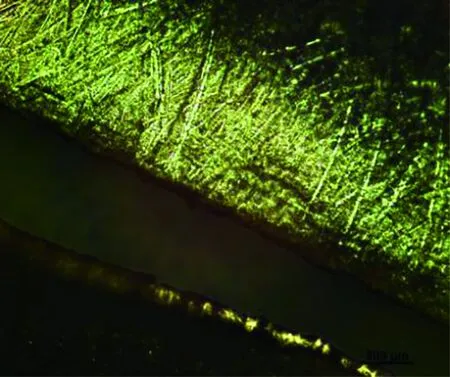

2.2.2 弯曲试验

由图3(a)可以看出,在断裂处附近的银镀层没有出现气泡、与铜基体脱离或界面分离等缺陷;由图3(b)可以看到,银镀层与铜基体是以整体的形式断裂,断裂后的两者依旧紧密连接,界面处没有出现明显的剥离等缺陷,这进一步表明银镀层在铜基体表面有较强的附着力。

2.2.3 热震试验

由图4可以看出:热震试验前,银镀层的表面平整光滑,纹理清晰;热震试验后银镀层表面没有出现局部起泡、脱落以及银镀层与铜基体分离等现象,其表面形貌与热震试验前的保持一致,但银镀层表面的光亮度出现不明显的下降。这表明该工艺得到的银镀层能适应较为恶劣的高温环境,具有较好的耐候性。

在热震、划痕和弯曲三种试验中,银镀层均没有出现起泡或脱落,充分说明了银镀层在铜基体上有较好的附着力。

(a) 宏观形貌

(b) 微观形貌(50×)图2 银镀层表面划痕的宏观和微观形貌Fig.2 Macro morphology (a) and micro morphology (b) of scratches on the surface of silver plating

(a) 宏观形貌

(b) 微观形貌(50×)

(a) 热震试验前

(b) 热震试验后

2.3 银镀层微观结构

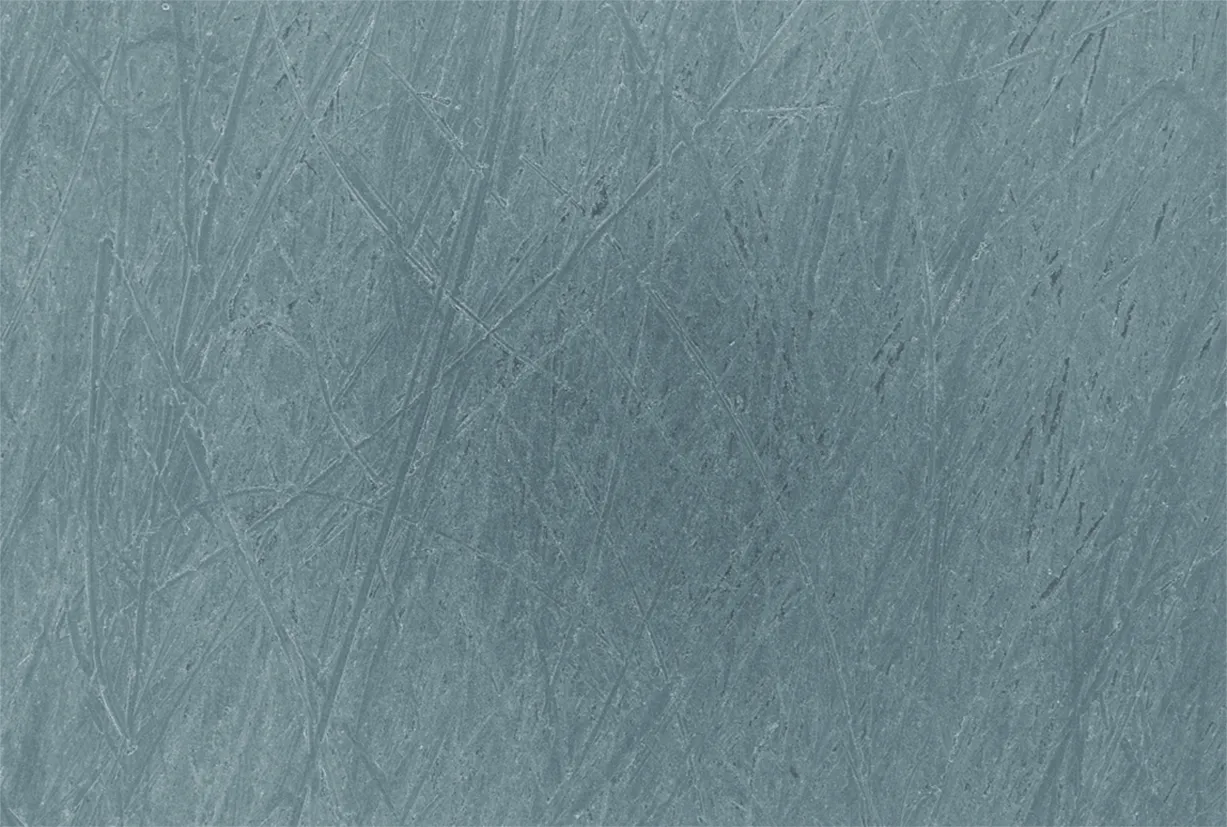

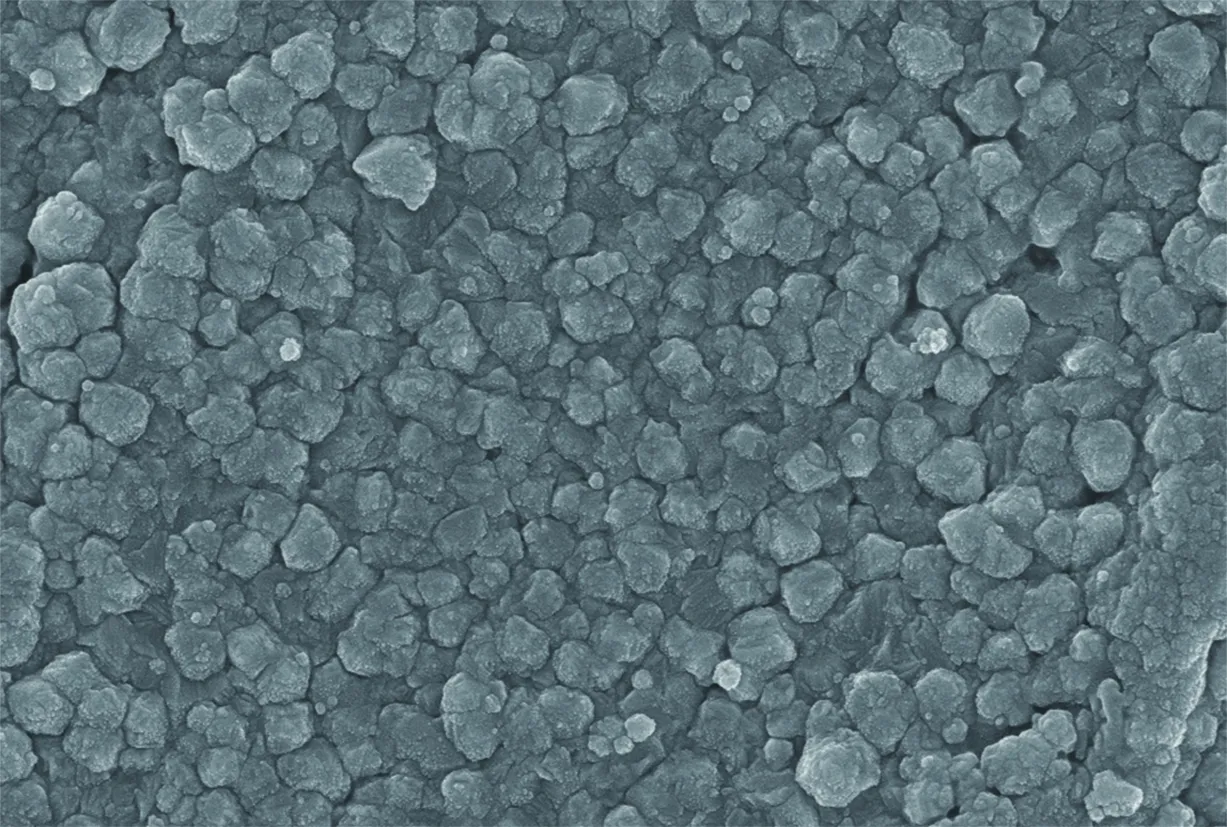

由图5可知:在低倍率下,银镀层表面平整、纹理清晰、无明显缺陷,如图5(a)所示;在高倍率下,银镀层结晶细密、晶粒较小且均一致密、孔隙率较小,如图5(b)所示。

(a) 表面形貌(100×)

(b) 表面形貌(20000×)

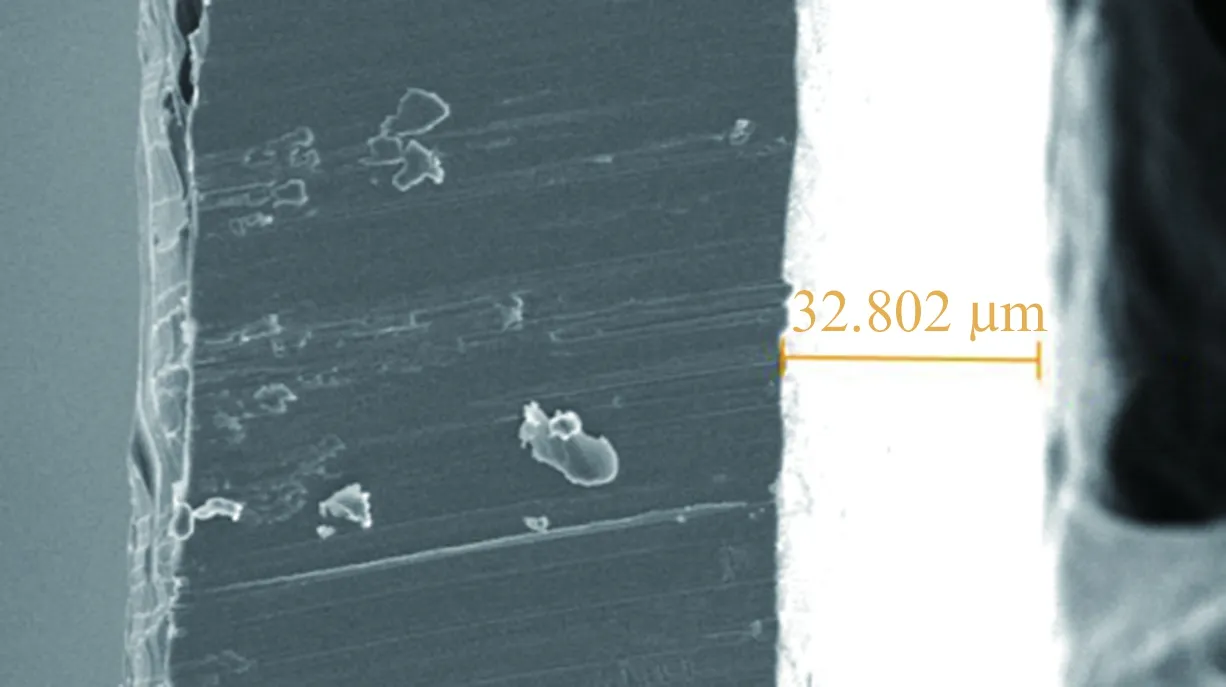

(c) 断面形貌(500×)

镀液中银离子与络合剂的强相互作用一定程度上决定了银镀层的微观形貌:强络合能提高镀液中的阴极极化,使微晶尺寸减小,从而获得致密均匀的银镀层,同时强的络合作用提高了镀液的稳定性[12]。从银镀层的断面形貌可知,基体与银镀层两者界面清晰,在界面处两者连接紧密且无明显缺陷,银镀层的厚度大概为30 μm,且银镀层厚度分布较均匀,如图5(c)所示。这可能是由于络合剂焦磷酸钾与银离子之间的相互作用较强,保证了镀液及银镀层的基本性能。银镀层截面没有出现裂纹,说明银镀层中银的结晶比较细密,且孔隙率较小。银镀层的纹路平行于银镀层,说明银在基体表面是一层一层沉积,银镀层的厚度可以通过刷镀次数来控制。

2.4 银镀层的化学成分

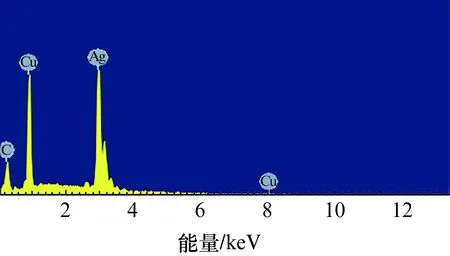

由图6可知:银镀层中的元素含量(质量分数)为3.86%碳,29.93%铜以及66.21%银。银镀层中的银含量很高,这间接反映了镀液中银的稳定性较好。另外,镀液中不含碳元素,银镀层中微量的碳元素可能是试样处理时引入的。

图6 银镀层的EDS谱Fig.6 EDS spectrum of silver plating

3 应用

现代社会的运行和发展已离不开电,因此,保证电力设备的正常运行具有重要意义[13-14]。电力系统运营设备的基本特点是大型、高功能、高精度、可修复性。电力设备检修时,只需要对大型设备的某些部件进行表面防护检修,如导线接头、连接板、刀闸触头等部件,然而对这些部件进行拆解是一件很复杂的工作,并且拆解安装工作也可能引起其他设备出现故障,一般采用电刷镀的方法对设备表面进行修复。图7是电力户外大型设备实物图。

图7 电力户外大型设备实物图Fig.7 Power outdoor large equipment physical map

电刷镀设备自带电源和电镀笔,设备简单、工艺简便、可以移动操作,是野外修复作业及大型设备部位表面修复工作的重要设备。

导流接头、接线柱、设备线夹、刀闸触头的表面保护层脱落、起泡、氧化等会引起部件局部电阻变大,从而导致局部过热,最终引起电力设备故障。因此,周期性检修时需要对这些接头部位进行重新电刷镀处理。

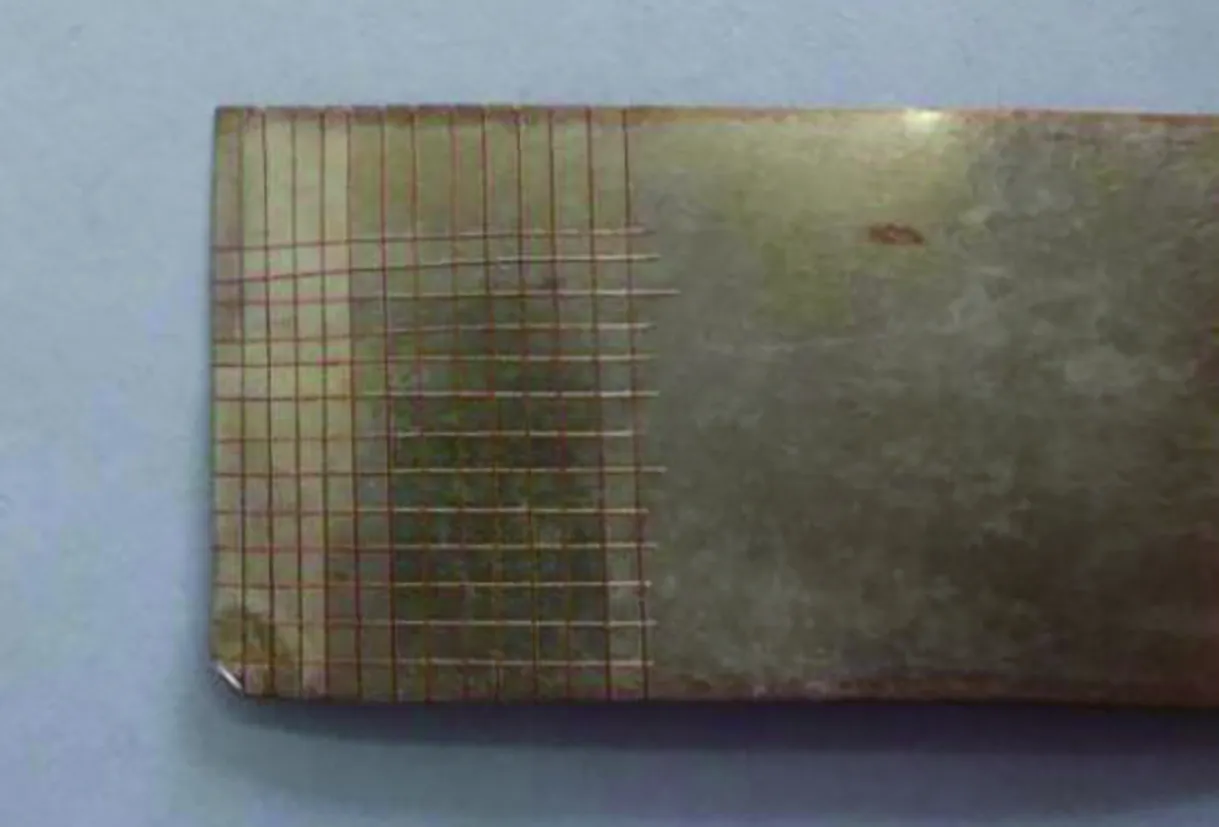

由图8可见,刀闸和CT连板经现场电刷镀修复后,基体表面均能形成一层光亮平整且没有明显缺陷的金属银保护层。银镀层是电力系统触头铜基体表面保护材料的首选,其电化学性能均符合实际应用的要求。

(a) 刀闸,电刷镀前

(b) 刀闸,电刷镀后

(c) CT连板,电刷镀前

(d) CT连板,电刷镀后

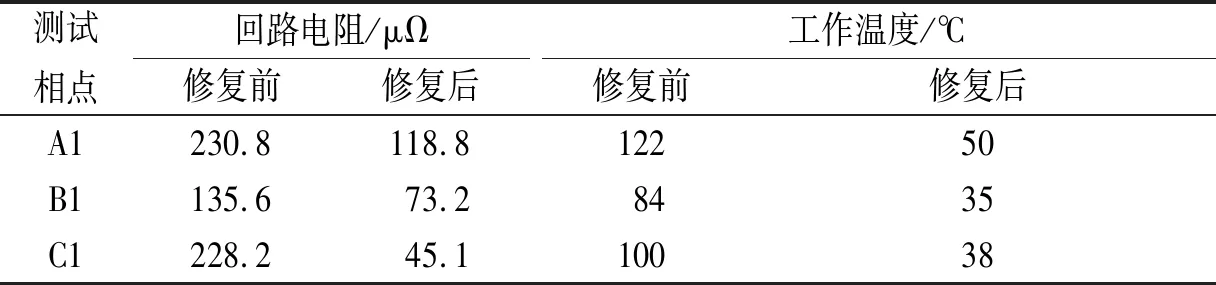

对电刷镀前后的三相连接板进行现场回路电阻测试,测试结果如表2所示。可以看出,三相连接板在此镀液中电刷镀后,其A、B、C相的回路电阻均明显下降,电刷镀后三相连接板的回路电阻均达到了使用标准,因此电刷镀后三相连接板的表面光亮平整,能够快速有效地降低其电阻。

4 结论

(1) 试验用镀液在常温、常压、机械搅拌的条件下配置,条件简单,方便制备;经长时间保存后,其电导率基本不变且无沉淀产生,镀液稳定性较好。

表2 三相连接板电刷镀处理前后回路电阻

(2) 银镀层附着力试验结果表明,银镀层在铜基体上表现出较强的附着力;其微观结晶较为致密、晶体尺寸较小、分布均匀,厚度能超过20 μm,达到了应用要求,并且能通过刷镀次数来控制银镀层的厚度;银镀层表面为银白色金属光泽,平整,无明显缺陷。

(3) 电刷镀制备工艺包括打磨、电净、活化以及刷镀,工艺简单、设备轻巧、操作方便。在实际应用中,银镀层能修复隔离开关、导流接头、接线柱、设备线夹、刀闸触头以及三相连接板等部件的表面缺陷,有效降低其接触电阻和电容器运行温度,银镀层厚度满足国标标准。经过本刷镀液及其工艺修复后的设备仪器部件能达到正常的使用标准。

致谢

感谢武汉华工先舰电气股份有限公司对本试验的支持。