NiCrAlY涂层在模拟烟气中的热腐蚀行为

倪进飞1,洪 嘉,刘光明,李茂东1,张民强3,彭昱晨

(1. 广州特种承压设备检测研究院,广州 510663;2. 南昌航空大学 材料科学与工程学院,南昌 330063;3. 东方锅炉股份有限公司 材料研究所,自贡 643001)

电站锅炉水冷壁管因磨损减薄导致爆管将影响锅炉的安全运行。火力发电机组,特别是超临界或超超临界火电发电机组锅炉的过热器与再热器高温段是工作环境最为恶劣的高温承压部件,在长期高温、高压运行过程中,管子微观组织会发生老化,导致材料高温性能劣化,直接影响管子的使用寿命[1-2]。高强度、高耐蚀性的耐热钢管在实现超临界、超超临界锅炉蒸汽高温和高压化过程中起到了非常重要的作用[3]。采用热喷涂技术制备涂层是锅炉高温防护的重要手段。自20世纪70年代以来,NiCrAlY涂层作为黏结层广泛用于抗氧化涂层或热障涂层(TBC)的基体与陶瓷涂层间,其优点是硬度高、抗氧化性能好,热膨胀系数与高温合金及陶瓷接近[4]。Y元素可以改善各种高温合金的抗高温氧化性,抗热腐蚀性和高温强度,也是高温防护涂层的重要组成,能够有效提高氧化膜的结合力和持久性[5-6]。在高温氧化气氛中,NiCrAlY涂层表面形成的Al2O3氧化层能有效阻止氧元素向基体扩散,从而保护基体合金[7-8]。由于锅炉燃煤烟气环境中常含有硫元素,因而在应用时,需要考虑该合金在含硫烟气和煤灰共同作用下的抗烟气腐蚀性能。本工作通过实验室模拟了不同SO2含量的模拟烟气环境,对NiCrAlY涂层抗烟气腐蚀行为和机理进行了研究。

1 试验

1.1 试样制备

基材采用Super304H钢,其化学成分(质量分数)为:0.01%C,0.5%Mn,0.045%P,0.03%S,0.3%Si,18%Cr,8.5%Ni,3%Cu,0.5%Nb,0.09%N,余量Fe。基体试样的尺寸为25 mm×15 mm×5 mm,用棕刚玉以45°、距离200 mm对试样表面进行喷砂处理。

涂层材料为NiCrAlY合金粉末,其化学成分和含量(质量分数)为:22.5%Cr,67%Ni,10%Al,0.5%Y。合金粉末粒径为25~53 μm。

采用超声速火焰喷涂技术在基体试样表面喷涂NiCrAlY涂层,喷涂厚度为260~320 μm。喷涂工艺参数:O2流量为800 L/min,煤油流量为0.40 L/min,载气流量(N2)为10 L/min,送粉量为60 g/min,枪距为350 mm,线速度为500 mm/s。

1.2 试验方法

取Na2SO4,K2SO4,Fe2O3物质的量比为3∶3∶2的饱和水溶液在基体试样表面进行涂覆、烘干后形成一层约2 mg/cm2的混合盐膜。随后将试样置于模拟烟气的管式气氛炉中腐蚀。试验温度为650 ℃,腐蚀时间为200 h。模拟烟气成分(体积分数)分别为:SO2(0.15%,0.3%)、O2(3.5%)、CO2(15%)、N2余量。

每隔20 h取样一次,将试样在沸水中清洗后烘干、称量,获得腐蚀动力学曲线。采用Quanta200型扫描电镜(SEM)观察腐蚀前后试样的微观形貌;采用INCA250X-Max50型能谱仪(EDS)对涂层和腐蚀产物的组成元素进行分析;采用D8advance-D8X型X射线衍射仪(XRD)分析腐蚀产物的组成相。

2 结果与讨论

2.1 NiCrAlY涂层的结构

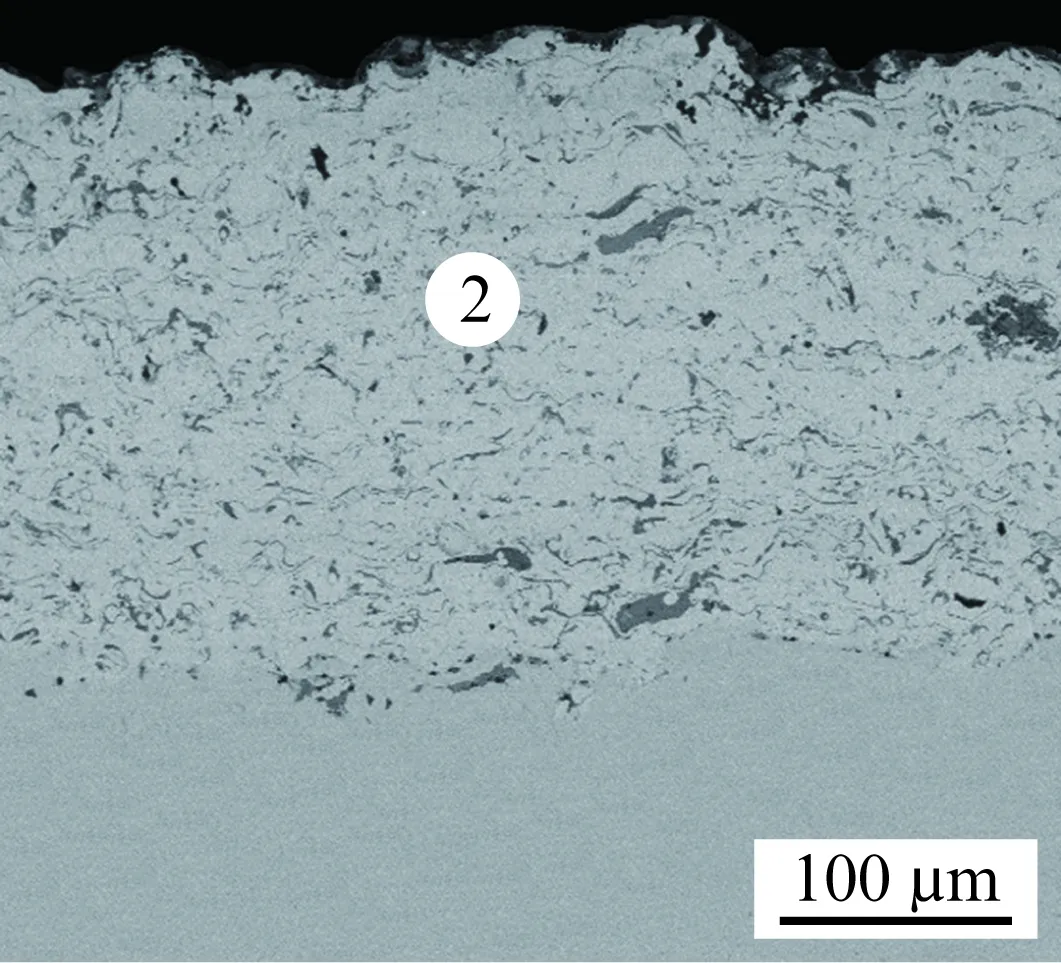

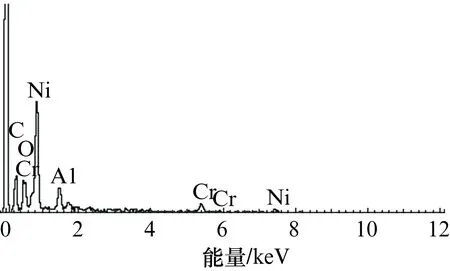

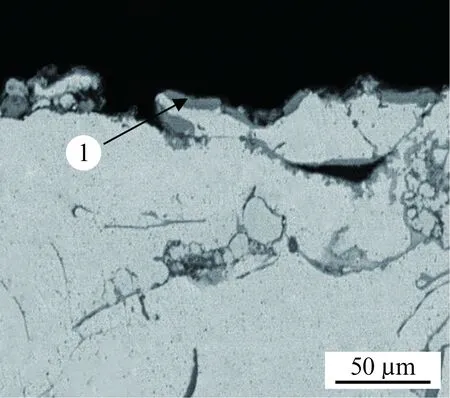

图1和图2为NiCrAlY涂层的微观形貌及对应的能谱图。从NiCrAlY涂层的表面形貌可知,其表面存在一些球状或椭圆状未熔或半熔颗粒,及少量微孔,EDS分析结果显示该区域Ni、Cr含量较高,且含有少量O,这表明在热喷涂过程中,涂层发生了轻微氧化。从NiCrAlY涂层的截面形貌可知,其厚度约276 μm,涂层致密,采用金相法测得其孔隙率为0.83%,截面未见明显孔洞。EDS分析结果显示,NiCrAlY涂层主要组成元素有Ni、Cr、Al、O。

(a) 表面形貌

(b) 截面形貌图1 NiCrAlY涂层的微观形貌Fig. 1 Micro morphology of NiCrAlY coating: (a) surface morphology; (b) cross-section morphology

2.2 腐蚀动力学曲线

图3为在含SO2模拟烟气中Super304H钢和NiCrAlY涂层的腐蚀动力学曲线。Super304H钢腐蚀后,均表现为质量减少,且当模拟烟气中SO2质量分数为0.3%时,质量损失严重,这说明腐蚀过程中伴随腐蚀产物的大量脱落。而NiCrAlY涂层在腐蚀过程中总体表现为质量增加,这说明腐蚀产物在NiCrAlY涂层表面的附着力良好;当SO2质量分数为0.15%时,涂层质量轻微增加,腐蚀不严重;当SO2质量分数为0.3%时,质量增加较明显,但在此过程中也出现了局部减少的现象,这说明在涂层表面腐蚀产物生长过程中也伴有剥落过程。

(a) 表面形貌1处

(b) 截面形貌2处图2 NiCrAlY涂层不同位置的能谱Fig. 2 EDS spectra of NiCrAlY coating: (a) position 1 in surface morphology; (b) position 2 in cross-section morphology

图3 Super304H钢及NiCrAlY涂层在650 ℃含SO2模拟烟气中的腐蚀动力学曲线Fig. 3 Corrosion kinetics curves of Super304H steel and NiCrAlY coating in simulated flue gas with SO2 at 650 ℃

2.3 腐蚀产物的形貌和成分

图4为在650 ℃含不同SO2含量模拟烟气中腐蚀后NiCrAlY涂层的XRD谱。结果表明,在不同SO2含量的模拟烟气中腐蚀后,NiCrAlY涂层的衍射峰依然很强,说明附着在其表面的腐蚀产物层较薄,生成的腐蚀产物均为NiCr2O4,衍射峰中还探测到少量Fe2O3。

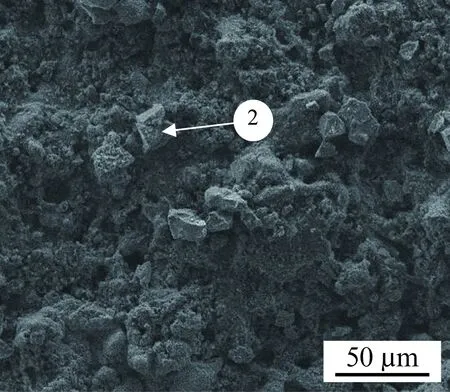

在650 ℃不同SO2含量模拟烟气中腐蚀后NiCrAlY涂层的表面形貌如图5所示。从图5中可见,腐蚀产物表面凹凸不平,在SO2含量不同的环境中腐蚀后,涂层表面形貌未见明显差异;另外,涂层表面大部分区域生成了连续的颗粒状产物。对这些产物进行EDS分析,结果如图6所示。结果表明,图5中1处即SO2质量分数为0.15%时,元素组成为Cr、Ni、Al、O;图5中2处即SO2质量分数为0.3%时,元素组成为Fe、Ni、Cr、Al、O。

图4 在650 ℃含SO2模拟烟气中腐蚀后NiCrAlY涂层的XRD谱Fig. 4 XRD patterns of NiCrAlY coating corroded in simulated flue gas with SO2 at 650 ℃

(a) 0.15%SO2

(b) 0.3%SO2图5 在650℃不同SO2含量模拟烟气中腐蚀后NiCrAlY涂层的表面形貌Fig.5 Surface morphology of NiCrAlY coating corroded in simulated flue gas with different content of SO2 at 650 ℃

(a) 0.15%SO2

(b) 0.3%SO2图6 在650 ℃不同SO2含量模拟烟气中腐蚀后NiCrAlY涂层表面的EDS谱Fig. 6 EDS spectra of surface of NiCrAlY coating corroded in simulated flue gas with different content of SO2 at 650 ℃

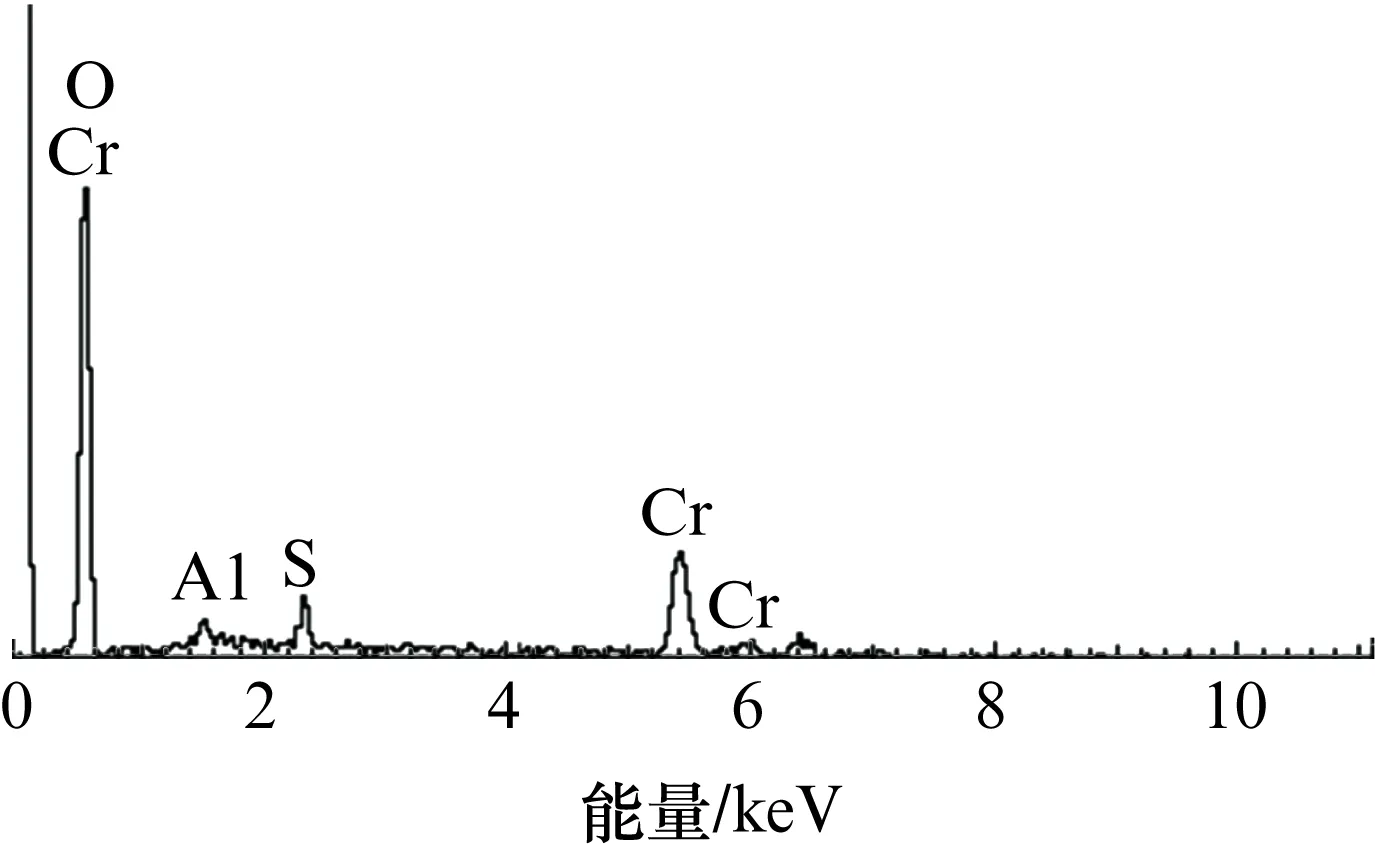

2.4 截面微观形貌及成分分析

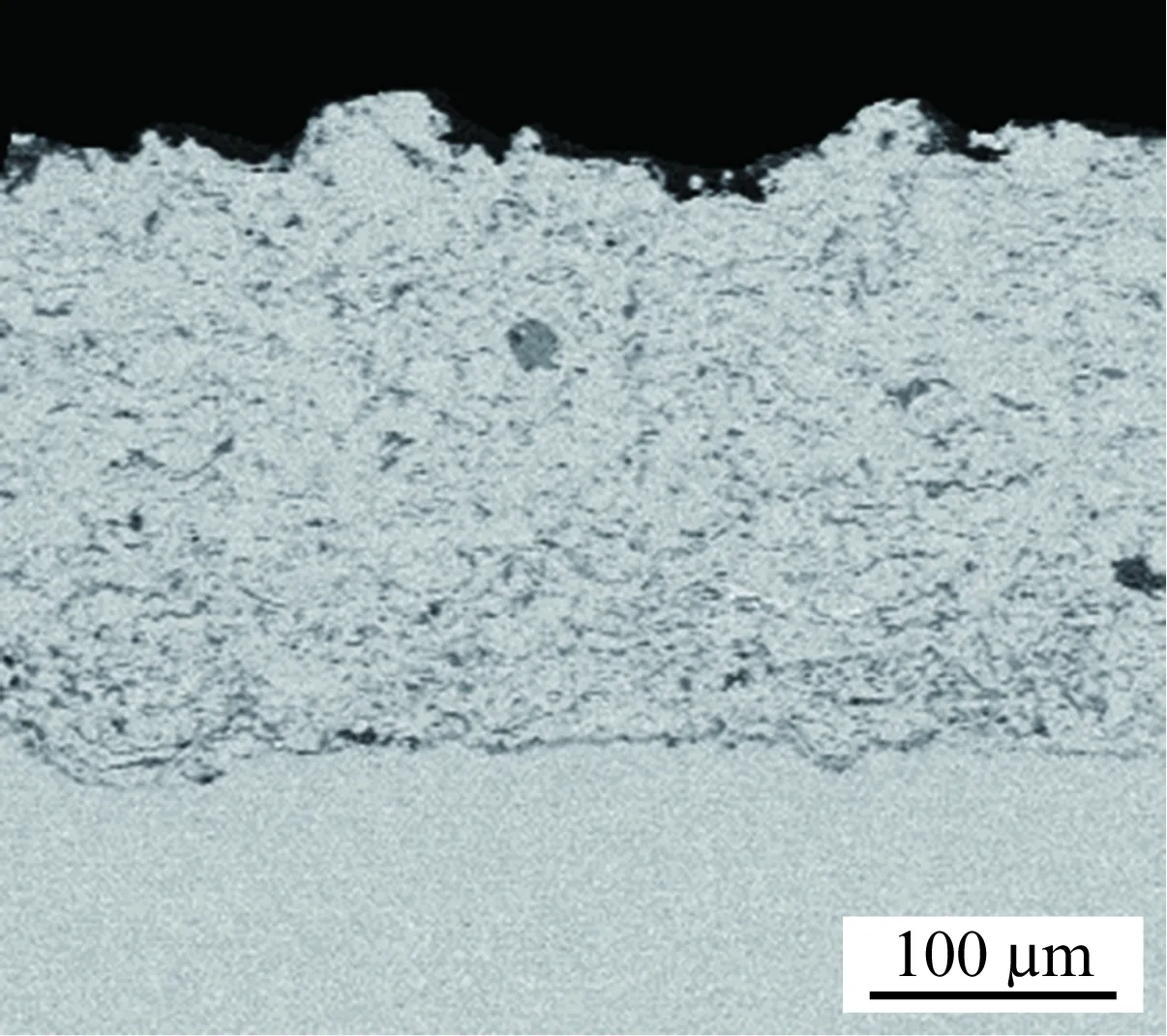

在650 ℃不同SO2含量模拟烟气中腐蚀后NiCrAlY涂层的截面形貌和EDS谱如图7和图8所示。结果表明:在含0.15% SO2模拟烟气中腐蚀后,NiCrAlY涂层表面的腐蚀层很薄,能谱分析显示其由Cr、Ni、Al、O元素组成,在涂层与基体界面可见一条暗灰色腐蚀产物带,能谱分析显示其成分中含O和S,说明腐蚀介质已扩散到涂层/基体界面;在含0.3% SO2模拟烟气中腐蚀后,腐蚀层厚约40 μm,部分区域不连续,腐蚀产物有剥落现象,能谱分析表明残留腐蚀产物由Cr、Ni、Fe、Al、O和S组成,在涂层/基体界面处生成了暗灰色腐蚀产物带,能谱分析该区域主要由Fe、Cr、Ni、O、S组成,表明腐蚀过程中煤灰中的O和S通过涂层扩散到涂层/基体界面,导致基体金属腐蚀。由此可见,随模拟烟气中SO2含量的增加,NiCrAlY涂层的腐蚀加重。

(a) 0.15%SO2,低倍

(b) 0.15%SO2,高倍(位置1)

(c) 0.15%SO2,高倍(位置2)

(d) 0.3%SO2,低倍

(e) 0.3%SO2,高倍(位置3)

(f) 0.3%SO2,高倍(位置4)

(a) 图7中位置1

(b) 图7中位置2

(c) 图7中位置3

(d) 图7中位置4图8 在650 ℃不同SO2含量模拟烟气中腐蚀后NiCrAlY涂层截面的EDS谱Fig. 8 EDS spectra of positions 1 (a), 2 (b), 3 (c) and 4 (d) in figure 7 in cross-section of NiCrAlY coating corroded in simulated flue gas with different content of SO2 at 650 ℃

2.5 腐蚀机理

通常,在高温环境中金属或合金的耐蚀性主要依赖于其表面形成的保护性氧化膜。氧化膜内通常存在自身生长应力和由于温度改变引起的热应力,当膜内应力达到临界值时,就会在氧化膜内或膜/基体界面上发生开裂和剥落[9]。而向金属中添加微量活性元素尤其是稀土元素,可以显著改善合金的抗高温氧化性能,降低合金的氧化速率,提高氧化膜的抗剥落性能。这种现象称为反应元素效应[5](Reactive Element Effect,简称REE)。从腐蚀动力学曲线可知,在腐蚀过程中NiCrAlY涂层表面腐蚀产物的抗剥落性能明显比Super304H合金表面腐蚀产物的好,这与NiCrAlY表面氧化生成了NiCr2O4保护性氧化膜有关。同时稀土Y可提高氧化膜的抗剥落性能,因此热喷涂NiCrAlY涂层后,Super304H合金的耐蚀性明显提高[10]。

在燃煤锅炉的高温环境中,煤炭中的硫以SO2或SO3形式出现[11-12]。同时,煤灰中的Fe2O3及碱金属硫酸盐与气氛中的SO3反应生成相应的熔融碱性铁硫酸盐,如式(1)所示。

(1)

通常,涂层中与氧亲和力较强的Cr、Al等元素在表面首先生成保护性较好的Cr2O3、Al2O3保护膜[13],但在高温下,熔融的碱性铁硫酸盐会将涂层表面的保护性氧化膜如Cr2O3、NiO、Al2O3等逐渐溶解,从而导致腐蚀加速。

由于NiCrAlY涂层表面覆盖了一层熔融盐层,熔融盐中溶解氧含量低,且随着表面金属氧化形成Cr2O3、NiO和Al2O3,熔盐/涂层附近的氧气被消耗掉,导致该处的氧分压降低。在低氧分压下,SO2与金属反应生成S2,使硫分压局部增大。在活度梯度的作用下,硫向熔盐/涂层界面扩散,在熔盐/涂层处形成硫化物,使腐蚀产物/基体界面处的应力增大,促使腐蚀产物的开裂及剥离[14]。与此同时,由于硫化物的点阵缺陷浓度显著高于相应氧化物的,故离子在硫化物中的扩散速率远快于在相应氧化物中的[15-16],金属离子扩散通过硫化物的速率加快,导致涂层腐蚀加速。

除此之外,环境中的SO2还会通过氧化膜及NiCrAlY涂层中的缺陷到达涂层/基体界面,在涂层/基体界面处生成了含Fe、S和O的暗灰色腐蚀产物带,其反应见式(2)。

(2)

反应消耗了SO2,形成FeO和释放出S2,FeO和S2在涂层/基体界面反应生成FeS。如前所述,由于金属硫化物的缺陷浓度高,生成的硫化物网络提供了离子输运的快速通道,加速了金属的腐蚀[17-18]。

(3)

(4)

(5)

通过氧化膜的溶解-扩散-析出,氧化膜从熔融盐/合金基体界面转移到熔盐/空气界面,导致析出的氧化物结构疏松[19]。涂层表面涂覆的Fe2O3参与了反应,并成为了腐蚀产物的一部分,因此表面可探测到Fe2O3相。

3 结论

(1) 采用超声速火焰喷涂工艺制备了致密,孔隙率为0.83%的NiCrAlY涂层。

(2) 该NiCrAlY涂层在650 ℃含0.15%和0.3%SO2模拟烟气中的腐蚀动力学曲线总体表现为腐蚀质量增加,涂层在含0.15%SO2的模拟烟气中表现出良好的耐蚀性。

(3) 在650 ℃不同SO2含量的模拟烟气环境中,NiCrAlY涂层表面腐蚀产物均由NiCr2O4和少量Fe2O3组成。在氧化膜/基体界面有硫化物形成,SO2与金属反应生成的硫化物作为快速传质通道加快了涂层的腐蚀。