分子筛脱水装置运行问题分析及处理

陈震 何巍杨 张岚 秦雪源 张向辉

中国石化西北油田分公司

中国石化西北油田分公司某采油厂轻烃站主要处理所属片区油井伴生气。该厂集原料气增压、天然气脱硫及硫磺回收、天然气脱水、冷凝分离、凝液分馏、外输气增压及辅助生产装置等功能于一体,其主要功能是伴生气净化处理及生产高附加值的液化气和轻烃产品,并为下游用户提供合格的天然气。该站设计处理天然气规模为50×104m3/d,生产干气42.9×104m3/d,液化气103.3 t/d,稳定轻烃47 t/d。

脱水处理是天然气处理过程中不可缺少的一部分,通过分子筛脱水,将伴生气的水露点降至-70 ℃以下,避免后续深冷处理相关设备的冻堵,以及储运过程中液态水的析出[1-5]。

1 脱水单元工艺流程简介

1.1 干燥塔内填料选择

该轻烃站干燥塔主要采用分子筛进行脱水,其吸附能力强,选择性好,耐高温,不易破损,使用周期长,广泛用于有机化工和石油化工的脱水处理[6-8]。

天然气脱水处理即用分子筛吸收天然气中的水分,以达到干燥的目的。这就需要水分子的直径要小于分子筛的孔径,被其吸附,而天然气分子的直径要大于分子筛的孔径,避免被其吸附[9-10]。据此,为满足生产需求,达到最优的脱水效果,该轻烃站从众多型号分子筛中选择4A分子筛作为干燥剂。

1.2 脱水工艺流程

目前,该轻烃站分子筛干燥塔共3台,1台进行吸附,1台进行再生,1台进行冷吹,执行8 h切换制度,在进行三塔倒塔时,主要步骤为冷吹塔充压切换为吸附,冷吹气对再生塔进行冷吹,之前吸附后的塔泄压后切换为再生,如此循环,实现分子筛脱水、循环再利用的功能。

工艺流程图如图1所示。

吸附过程:脱硫后原料气经原料气压缩机增压→净化气分水器→前置聚结器→分子筛吸附塔→粉尘过滤器→膨胀机增压端进口。

冷吹再生过程:冷吹气来自外输阀组→分子筛冷吹塔→再生气加热器→分子筛再生塔→再生气冷却器→再生气分水器→压缩机二级进口。

2 分子筛运行异常及原因分析

2.1 分子筛运行异常

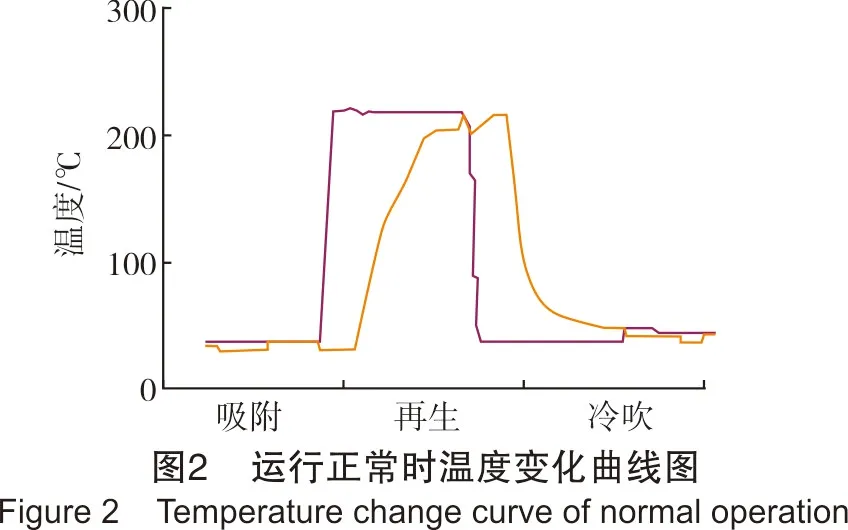

巡检时发现,A塔由再生倒为冷吹后,冷吹出口温度出现异常。倒塔之前,再生进口温度242 ℃,再生8 h后,出口温度228 ℃。倒为冷吹后,冷吹进口温度为18 ℃,出口温度在正常运行时,应该是由再生后的温度228 ℃逐渐下降(如图2所示),但此次出现异常,冷吹出口温度不仅不降反而升高,其中一次温度最高升至398 ℃(如图3所示)。

此后,每次A塔倒冷吹后均出现类似情况。在观察运行1个星期后,B塔、C塔均相继出现上述异常,且再生时间比正常所需时间越来越短。

2.2 运行异常原因分析及排查

2.2.1 初步排查及天然气成分分析

针对分子筛干燥塔运行异常初期,采取了一系列措施,对其原因进行排查,比如:对现场仪表进行检测,或对分子筛干燥塔进出口压差进行检测,结果均为正常。后续又对运行参数进行相应调整以及切为双塔运行、一塔放空等处理措施,但温升情况仍未得到改善。

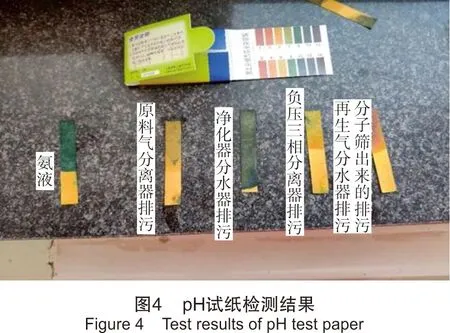

排除上述原因后,随即对后端设备再生气分水器的排污介质进行取样检测,结果发现pH值=0.4,为强酸性,如图4所示。

西北油田某厂区域油井伴生气高含H2S,进站H2S质量浓度约1000 mg/m3,虽然在干燥塔前端有脱硫单元对酸气进行脱除,但不排除偶尔在进气量大、超负荷的情况下,净化气中携带H2S。另一方面,西北油田多稠油井,多采用注氮气手段增加产量,有可能在注气过程中混入空气。而此轻烃站采用导热油对再生气加热,换热效率高,操作人员对冷吹气量控制波动稍微不稳,温度就会上升至300 ℃,这时H2S就会部分氧化反应生成SO2[11],结合上述pH试纸显示强酸性,综合分析判断H2S、O2与H2O之间可能发生化学反应,生成亚硫酸,如式(Ⅰ)、式(Ⅱ)所示。

3O2+2H2S=2SO2+2H2O

(Ⅰ)

SO2+H2O=H2SO3

(Ⅱ)

为验证上述推断结论,对干燥塔进出口气体进行取样,检测相关气体成分,结果如表1所示。

表1 干燥塔冷吹进出口相关气体含量Table 1 Related gas content at inlet and outlet of cold blowing in drying tower气体成分进口体积分数/%出口体积分数/%H2S0.001 50.000 3O210.2SO200.001 5

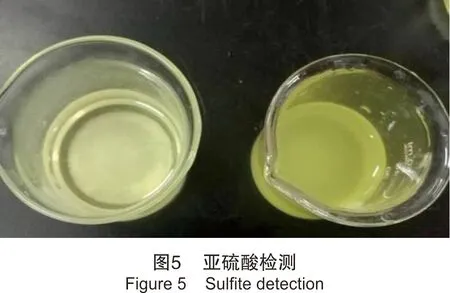

通过干燥塔进出口相关气体浓度检测发现,H2S与O2体积分数出口比进口明显降低,而SO2含量显著升高。此外,另取适当再生气分水器排污样,向其中加入具有氧化性的碘,再滴入氯化钡,烧杯底部生成了不溶于水的白色沉淀物,如图5所示。接着向烧杯中加入盐酸,沉淀溶解并产生气体,将该气体通入品红溶液中,品红褪色,证明排污样中有亚硫酸存在。

综上所述,根据气体成分分析以及取样进行化学实验结果分析,最终可以确定干燥塔内部的确发生了如式(Ⅰ)和式(Ⅱ)所示的化学反应,至于是否发生其他化学反应,待开塔后才能进一步确定。

2.2.2 开塔检修分析导致异常原因

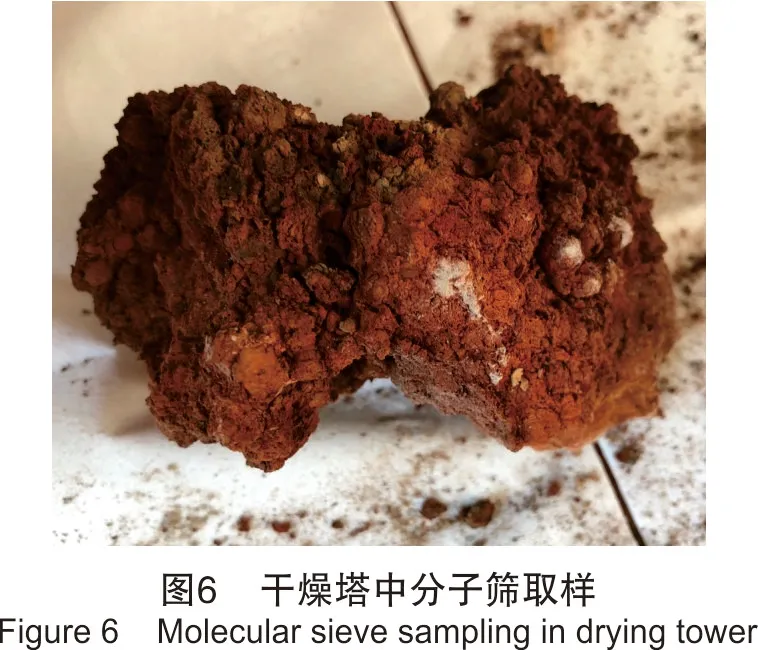

通过开塔检修发现,分子筛比较潮湿,有结块现象,颜色呈黄褐色,如图6所示。随即对现场分子筛与原始分子筛分别取样进行XRF元素含量检测。

通过对XRF元素含量检测报告分析发现,附着在分子筛表面的黄褐色物质为亚硫酸铁。结合干燥塔内部组件腐蚀情况(如图7所示)分析得出,塔内的格栅板等含铁组成的部件与亚硫酸发生化学反应,生成了亚硫酸铁,并产生热量(如式(Ⅲ)所示),致使冷吹出口温度上升。随着冷吹时间的增加,塔内部化学反应所需要的温度环境逐渐破坏。因此,化学反应停止,恢复正常,冷吹出口温度开始下降。

3H2SO3+2Fe=Fe2(SO3)3+3H2

(Ⅲ)

ΔH=-988 kJ/mol

同时,通过XRF元素含量检测报告分析发现,分子筛中重组分较多,这些物质在高温的条件下与粉化失效的分子筛黏结在一起,从而出现如图6所示的分子筛结块现象。

3 后期采取措施

3.1 更换分子筛

选用抗酸的4A分子筛,使分子筛的抗酸性能大大增加,减少甚至避免分子筛对酸气的吸收,这在很大程度上也降低了分子筛因酸性气体腐蚀粉化的几率,与此同时,去后端气体几乎没有携带粉尘,进而保证后端系统的正常运行,延长了装置的检修周期,节约了检修维护成本。

3.2 使用不锈钢材料

对塔内的格栅板、塔板滤网、支撑梁、气体分布器等结构均予以更换,并采用不锈钢材质,避免其与天然气中相应组分发生化学反应,引起干燥塔运行异常。

3.3 密切监控注气井

西北油田某厂区块稠油井较多,开采难度较大,为保持产量,进一步提高采收率,使埋藏的油能更多、更快地被开采出来,部分油井采用注氮气的方法,实现油田的增产降耗。但注氮气时会存在氮气不纯、含氧量较高的现象,而这部分不纯气体就会随着伴生气进入天然气处理系统,从而影响系统的正常生产。因此,在油井进行氮气注入时要严格把控,氮气体积分数控制在99.6%以上,严格遵守含氧量高不注的原则,进而减少对后端产生不必要的影响。

3.4 控制运行参数

温度是干燥塔内发生放热反应的重要条件之一,在后续生产时,将再生塔进口温度控制在230 ℃,避免高温造成某些化学反应所需的高温环境。

冷吹气量控制也至关重要,气量不能太大,否则温升较高。同时,气流会对流床层造成搅动,降低分子筛的使用寿命。

3.5 改善原料气气质

在原料气分离器前加装原料气过滤分离器,清除多余的杂质粉尘和液滴,改善原料气气质,避免重组分进入后端干燥塔内,导致分子筛结块失效,脱水效果不达标,从而造成后端深冷区的冻堵。

4 结论

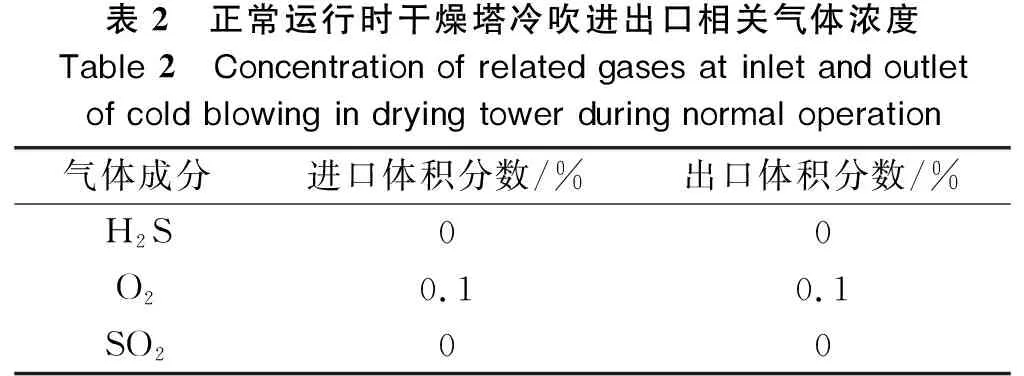

(1) 西北油田某厂对运行异常的分子筛干燥塔采取第3节所述措施后,打破了塔内化学反应所需的环境条件,使整个运行系统恢复正常,正常运行后干燥塔进出口3种相关气体的平均含量如表2所示。从表2可以看出,在正常生产运行时,天然气自脱硫单元至干燥单元,H2S已被完全脱除,即使少量存在,在温度控制下也不会发生反应。另一方面,对注气井的监测也起到了显著作用,测得的天然气中O2含量极低。

表2 正常运行时干燥塔冷吹进出口相关气体浓度Table 2 Concentration of related gases at inlet and outlet of cold blowing in drying tower during normal operation气体成分进口体积分数/%出口体积分数/%H2S00O20.10.1SO200

(2) 通过分析、实验、取样化验等方法,找出了导致分子筛冷吹出口温度异常的原因,并针对此现象,采取了一系列措施,使系统恢复正常运行。为同行业处理类似情况提供了经验,可降低运行成本,实现降本增效的目标。