LNG冷能用于朗肯循环和CO2液化新工艺

刘梅梅 张引弟 薛鹏 邱伊婕

长江大学石油工程学院

目前,国内各地纷纷加大“煤改气”力度,为了弥补管道气供应不足的问题,必将大量进口LNG[1],LNG工业得到迅速发展。LNG是由天然气深度脱水脱碳低温液化而成,在利用过程中需要再次气化。由于LNG与环境之间存在极大的温差,气化过程将会释放出大量的冷能,冷能利用已经成为人们研究的热点[2-3]。LNG冷能用于液化CO2和制取干冰是一种重要的利用方式。CO2用途非常广泛,可以将其注入到天然气水合物的储层中置换CH4[4],达到开采CH4和封存CO2的双重目的。利用LNG冷能液化CO2具有可观的经济效益和环境效益,人们为此进行了广泛深入的研究。

Chen[5]和Zhang[6]研究了以CO2为工质回收工业余热的朗肯循环,得到动力循环的输出功和火用效率均较高。黄美斌[7]以燃气轮机排放的尾气为热源,构造了一套LNG冷能用于CO2跨临界朗肯循环和CO2液化回收的流程,分析了温差对换热器火用效率的影响和最高温度、压力对循环特性的影响。熊永强[8]将LNG冷能集成应用于空气分离制氧和CO2近零排放动力循环的CO2捕集,动力循环火用效率提高至55.9%。之后,熊永强[9]又在上述循环的基础之上耦合了一套以天然气为介质的朗肯循环,以更好地利用深冷LNG蕴含的冷火用,整个动力循环的火用效率达到了57.9%。Zhao[10]等研究了以LNG作为冷源、废气作为热源双级有机朗肯循环。基于火用分析方法研究了LNG再气化压力和CO2捕获压力对系统性能的影响,并且对系统的火用损失、火用效率和净功输出进行了研究。

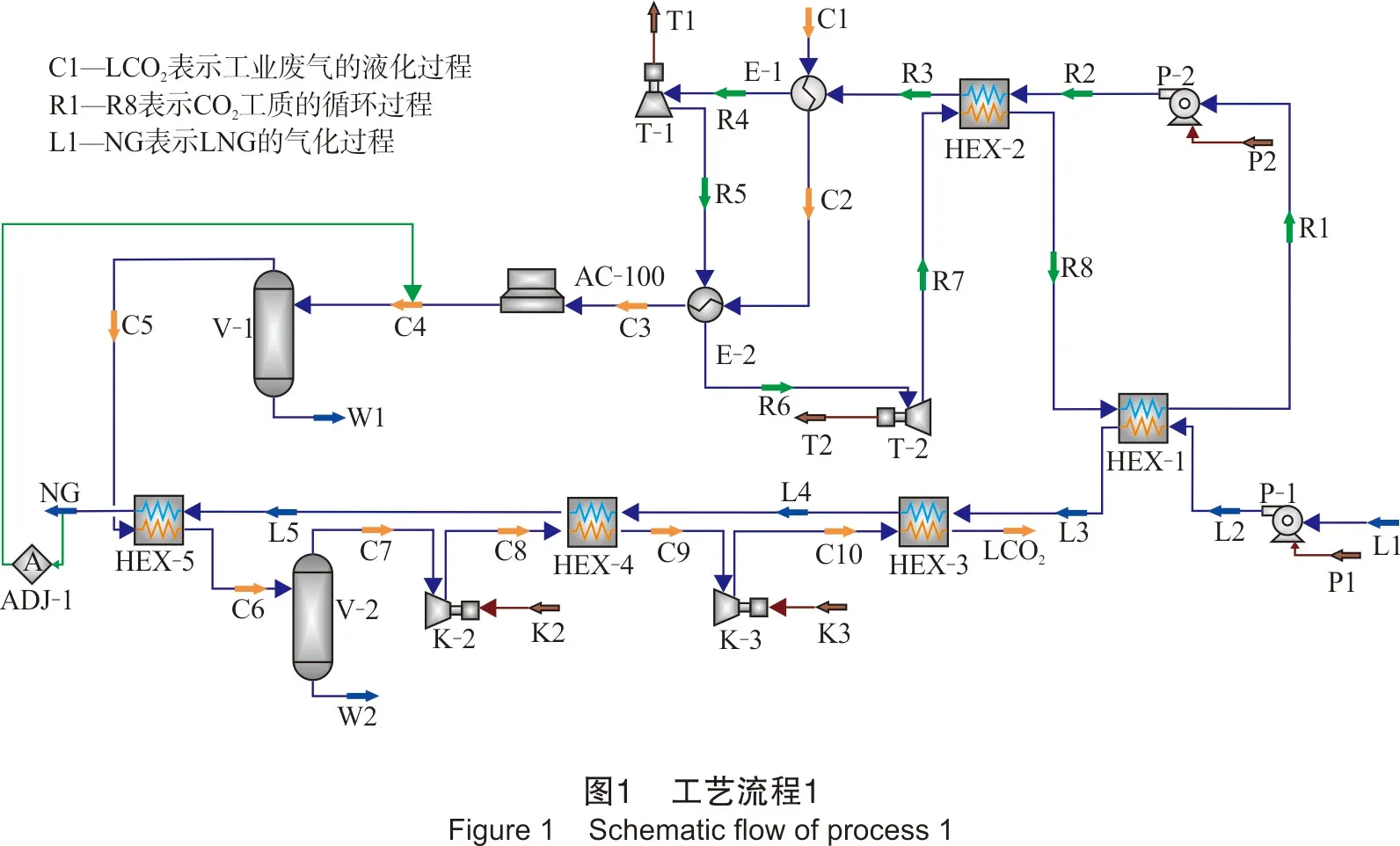

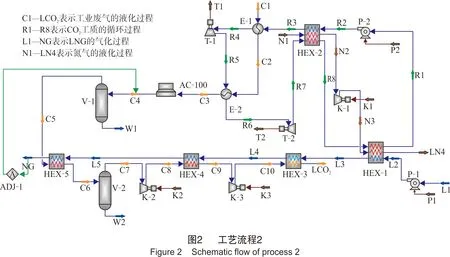

熊永强提出的耦合流程集成度高,工艺复杂,占地面积广,综合造价高,操作难度大,适用于大型的LNG接收站的冷能利用项目。朗肯循环工艺流程简单,综合造价较低,方便后期维护和稳定运行,特别适合中小型规模的LNG气化站的冷能利用过程[11],但是常规朗肯循环系统的火用效率较低。黄美斌和Zhao对朗肯循环进行了改进,但是两人研究的CO2液化压力均低于三相点压力,CO2在降温液化过程中会发生凝华生成干冰堵塞管道,降低了实际应用价值。针对这些问题,本文采用CO2作为循环工质,提出了两种LNG冷能用于朗肯循环和CO2液化一体化工艺流程。流程1在常规朗肯循环的基础上增加了再热循环和回热循环;流程2在保证预冷和液化CO2所需冷能不变的情况下,在流程1基础上集成了氮气液化系统,目的是降低蒸发器内冷热物流的品位差,提高蒸发器的火用效率。朗肯循环产生的电能用于站内供电,富余部分外输。液氮产品用于预冷站内设备或是外售,提高气化站收益。

1 LNG冷能用于朗肯循环与CO2液化工艺流程及火用效率分析

1.1 LNG冷能用于朗肯循环与CO2液化工艺流程

图1和图2中L1—NG表示LNG的气化过程,LNG 经泵P-1加压至1040 kPa后依次经过换热器HEX-1、HEX-3、HEX-4、HEX-5完全气化,温度为15 ℃可直接外输。通过空冷器AC-100控制其出口物流(C4)温度来调节NG温度。C1—LCO2表示工业废气(废气为燃气轮机尾气,考虑为纯氧燃烧,废气中水蒸气和CO2的物质的量比为2∶1)的液化过程,废气通过换热器E-1、E-2和空冷器换热后进入分离器V-1,再经HEX-5冷却至0 ℃(避免废气中水冷却结冰堵塞管道),然后进入分离器V-2,分离出CO2气体和水,CO2经过两级压缩至530 kPa后在换热器HEX-3中液化。图2中N1—LN4表示氮气液化过程,由供氮系统生产的氮气经换热器HEX-2预冷后经压缩机K-1升压后进入换热器HEX-1液化。R1—R8表示工质CO2的朗肯循环发电过程,循环工质R1增压经回热器HEX-2预热后在蒸发器E-1内吸收热量完全气化,经过一级膨胀机T-1膨胀做功,再通过再热器E-2吸热经二级膨胀机T-2膨胀做功,最后经换热器HEX-2和HEX-1冷凝液化,完成一个循环。

该系统将LNG冷能利用和分离CO2结合在一起,避免了单独分离CO2所带来的额外能耗。采用了空冷器对废气初步冷却,废气中的水部分液化后通过分离器分离出来,再进入换热器HEX-5,可以降低换热器的热负荷。将压缩机串联并采用级间冷却,降低了CO2的压缩能耗。在系统中添加了回热器HEX-2,降低了工质和废气之间的品位差,达到提升系统效率的作用。流程2在保证能够预冷和液化CO2的前提下,结合了氮气液化系统,以便更好地利用LNG高品位的深冷,提高系统的火用效率。所得到的液氮产品可以用来预冷站内设备或是外售,增加气化站利润。

1.2 工艺系统能量及火用效率分析

系统净功定义为:

Wnet=WT1+WT2-WK1-WK2-WK3-WP1-WP2

(1)

单位LNG所输出的净功及系统比功定义为:

w=Wnet/mLNG

(2)

产品CO2的液化率,即单位质量的LNG液化CO2的质量:

YC=mC/mLNG

(3)

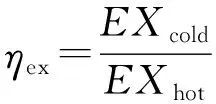

对于换热器的火用效率表示为:

EXhot=qm,hot(exhot,in-exhot,out)

(4)

EXcold=qm,cold(excold,out-excold,in)

(5)

ex=h-h0-T0(s-s0)

(6)

(7)

对于泵的火用效率表示为:

(8)

对于压缩机的火用效率表示为:

(9)

对于膨胀机的火用效率表示为:

(10)

对于系统的火用效率表示为:

(11)

式中:T0为标况下温度,293.15 K;h,h0分别为物流和标况下物流的焓,kJ/kg;s,s0分别为物流和标况下物流的熵,kJ/(kg · K);qm为物流的质量流量,kg/h;EXin、EXout为进出设备的火用流,kJ/h;WP为泵的输入功,kJ/h;WK为压缩机的输入功,kJ/h;WT为膨胀机的输出功,kJ/h;ηex为火用效率,%。

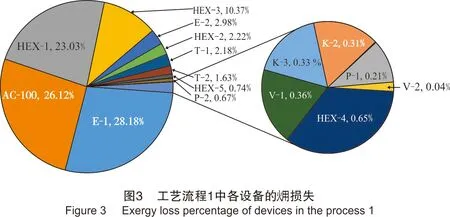

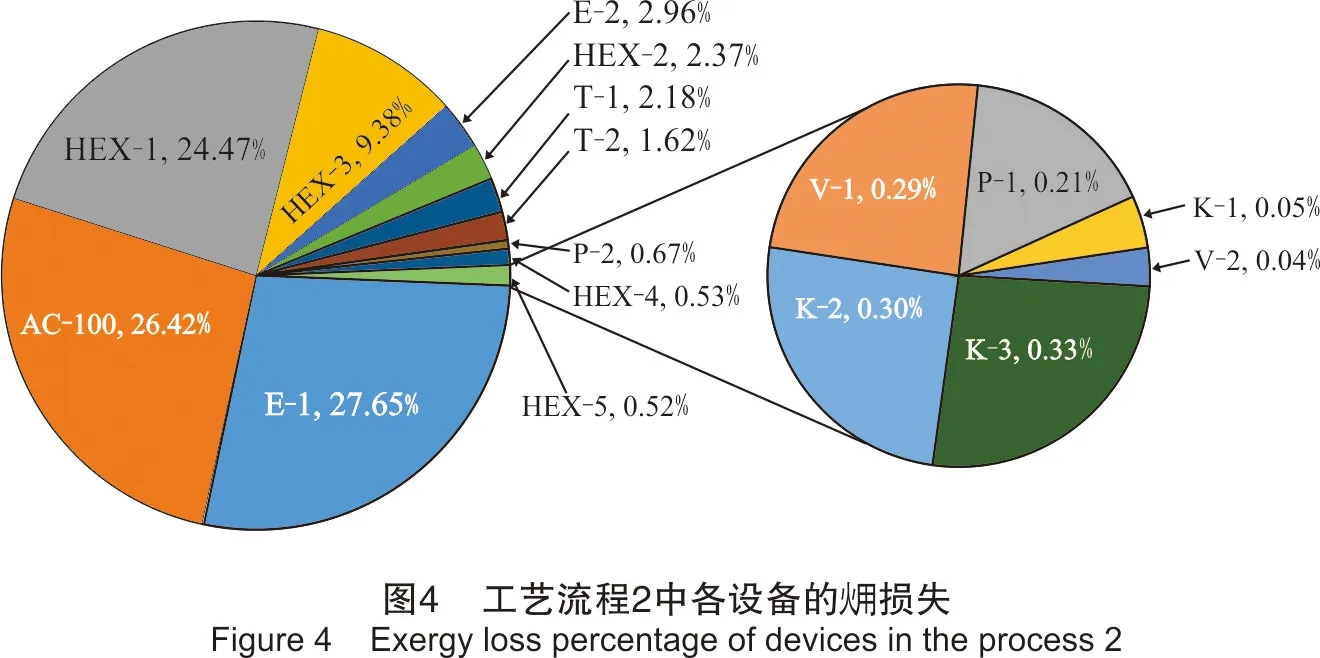

火用计算的参考状态设定为T0= 293.15 K和p0= 101.325 kPa。对工况进行火用分析,有效能输入包括LNG冷火用、废气所含火用、氮气所含火用及泵和压缩机所输入的电能。有效能输出包括外输天然气所含火用、液态CO2和液氮所含火用、朗肯循环系统的膨胀功。系统中各设备的火用损失如图3和图4所示。由于传热过程中的温差,换热器内的主要火用损失占流程火用损失绝大部分(流程1为68.17%,流程2为67.88%)。泵、压缩机和膨胀机中存在的火用损失(流程1为5.33%,流程2为5.36%)是由于过程的不可逆性。分离器火用损失占比分别为0.40%和0.33%,这是因为分离出的水带走的部分有效能没有被利用。空冷器火用损失占比分别为26.12%和26.42%,废气在空冷器换热时被空气带走的热量没有被利用,造成了大量火用损失。在冬季可以换用管式换热器与水进行换热对站内进行供暖,由此降低流程的火用损失。

2 系统流程模拟及敏感性分析

2.1 系统流程模拟及性能分析

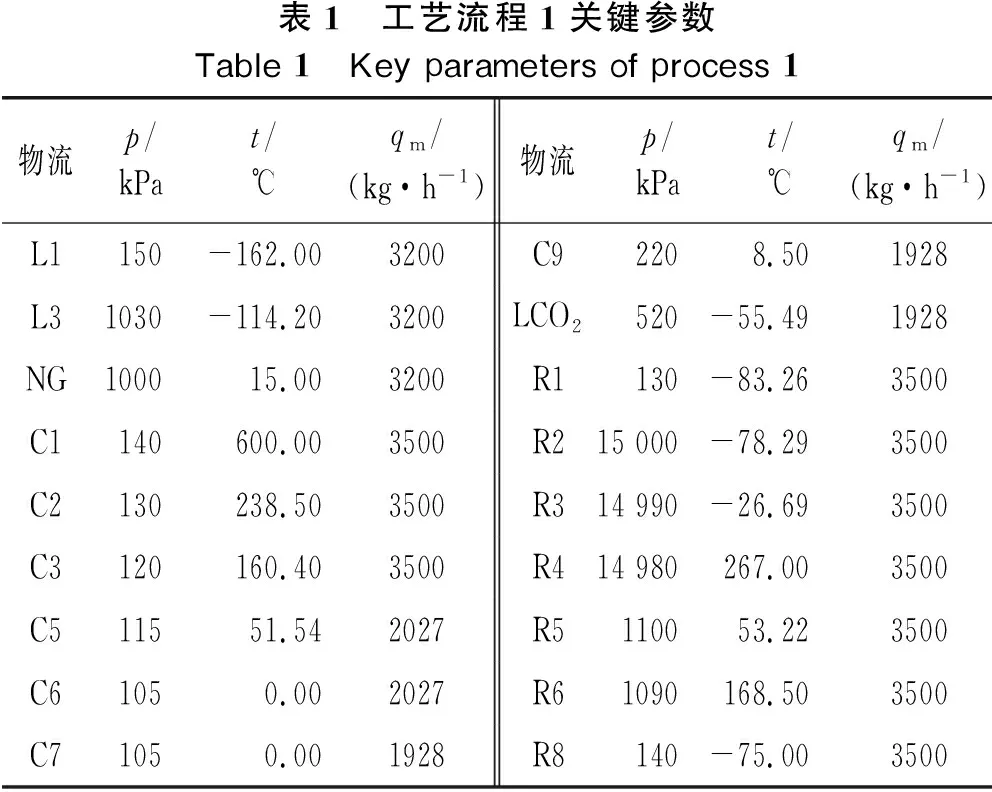

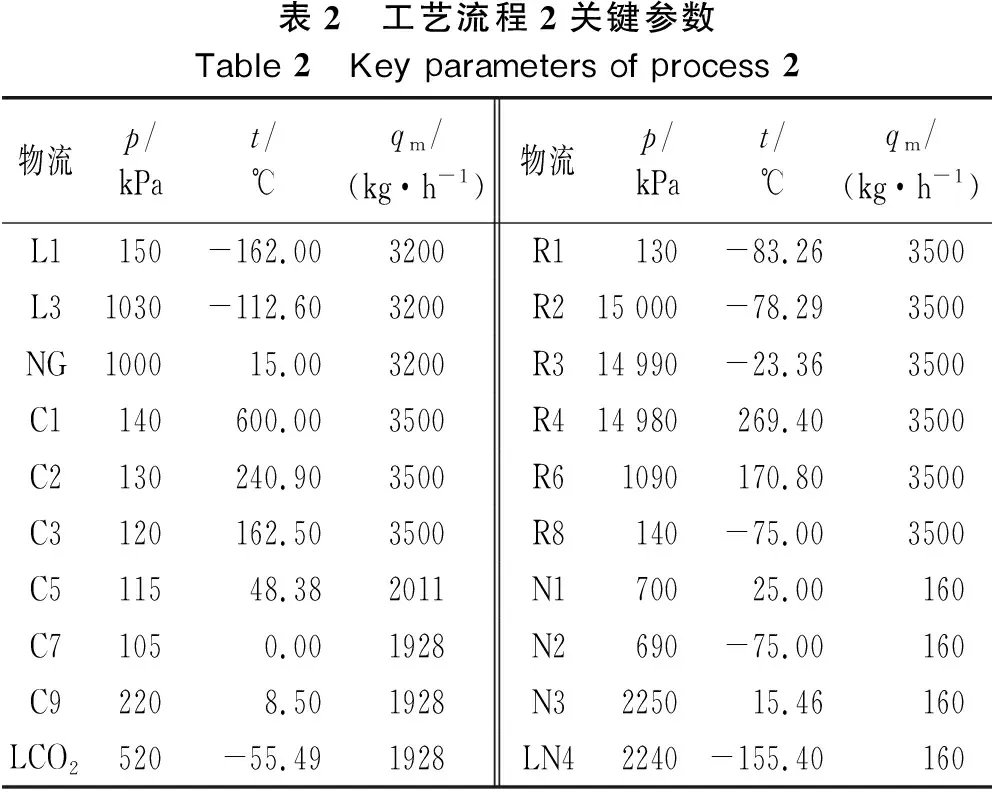

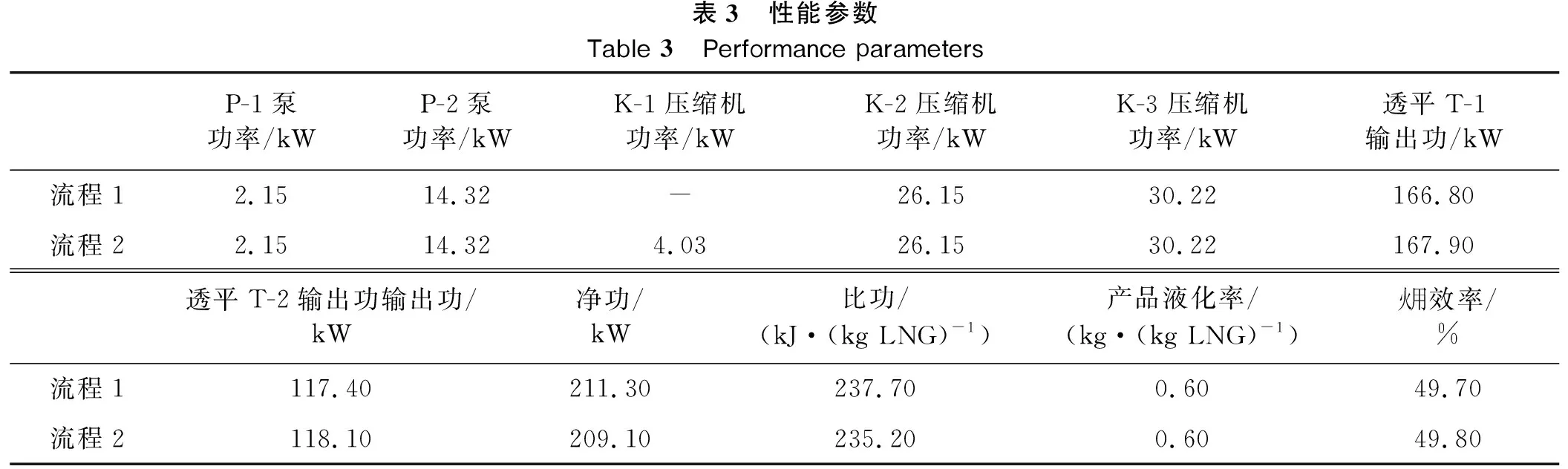

本文采用Aspen HYSYS 软件进行模拟,状态方程选用PR方程。LNG组成的摩尔分数分别为CH490.38%、C2H65.37%、C3H64.04%和N20.21%。供氮系统提供气态氮气组成的摩尔分数为N299.5%、O20.5%[12]。换热设备的压降为10 kPa,换热条件下最小换热温差大于3 ℃,对数平均温差大于10 ℃。膨胀机和压缩机等熵效率为90%,泵的等熵效率为80%[7]。工业废气采用燃气轮机尾气,假设燃气轮机为纯氧燃烧,其中水蒸气和CO2的物质的量比为2∶1。为了避免CO2凝华生成干冰,液化压力保持在三相点压力(517.8 kPa)以上,温度选择在-56.6 ℃以上[13]。工艺流程参数和性能参数见表1、表2和表3。

表1 工艺流程1关键参数Table 1 Key parameters of process 1物流p/kPat/℃qm/(kg·h-1)物流p/kPat/℃qm/(kg·h-1)L1150-162.003200C92208.501928L31030-114.203200LCO2520-55.491928NG100015.003200R1130-83.263500C1140600.003500R215 000-78.293500C2130238.503500R314 990-26.693500C3120160.403500R414 980267.003500C511551.542027R5110053.223500C61050.002027R61090168.503500C71050.001928R8140-75.003500

表2 工艺流程2关键参数Table 2 Key parameters of process 2物流p/kPat/℃qm/(kg·h-1)物流p/kPat/℃qm/(kg·h-1)L1150-162.003200R1130-83.263500L31030-112.603200R215 000-78.293500NG100015.003200R314 990-23.363500C1140600.003500R414 980269.403500C2130240.903500R61090170.803500C3120162.503500R8140-75.003500C511548.382011N170025.00160C71050.001928N2690-75.00160C92208.501928N3225015.46160LCO2520-55.491928LN42240-155.40160

表3 性能参数Table 3 Performance parametersP-1泵功率/kWP-2泵功率/kWK-1压缩机功率/kWK-2压缩机功率/kWK-3压缩机功率/kW透平T-1输出功/kW流程12.1514.32-26.1530.22166.80流程22.1514.324.0326.1530.22167.90透平T-2输出功输出功/kW净功/kW比功/(kJ·(kg LNG)-1)产品液化率/(kg·(kg LNG)-1)火用效率/%流程1117.40211.30237.700.6049.70流程2118.10209.10235.200.6049.80

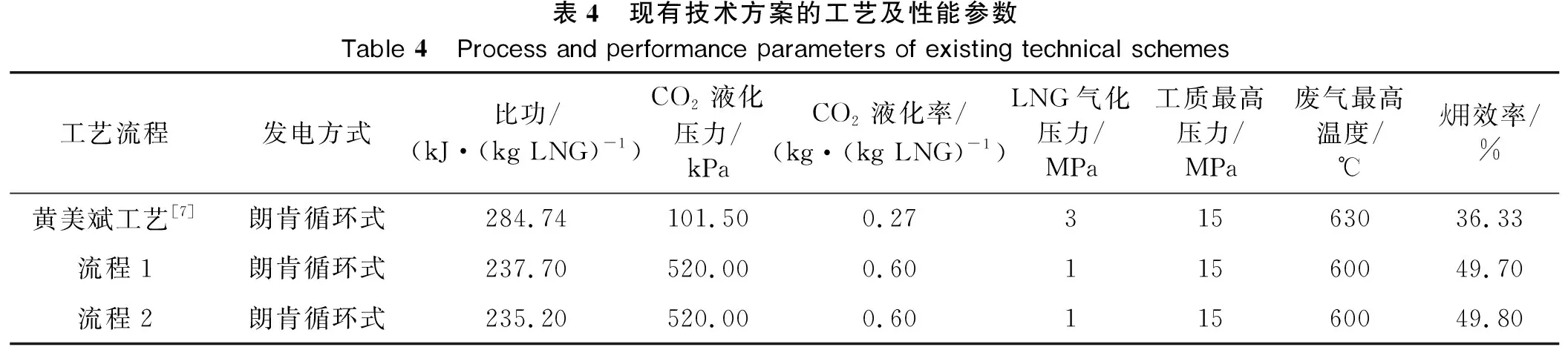

表4 现有技术方案的工艺及性能参数Table 4 Process and performance parameters of existing technical schemes工艺流程发电方式比功/(kJ·(kg LNG)-1)CO2液化压力/kPaCO2液化率/(kg·(kg LNG)-1)LNG气化压力/MPa工质最高压力/MPa废气最高温度/℃火用效率/%黄美斌工艺[7]朗肯循环式284.74101.500.2731563036.33流程1朗肯循环式237.70520.000.6011560049.70流程2朗肯循环式235.20520.000.6011560049.80

表4 给出了本文流程及其他技术方案工艺和性能参数。与黄美斌提出的流程相比,本文流程比功低,CO2液化率和火用效率高。这主要是因为,黄美斌选取CO2常压液化,无需压缩机增压,节省了能耗,但是忽略CO2常压液化会凝华生成干冰堵塞管道的事实,本文CO2增压消耗了大量功耗,导致比功降低;另一方面是本文的CO2液化率较高,LNG释放的冷能用于发电的比重减少,进而造成比功较低。

2.2 系统敏感性分析

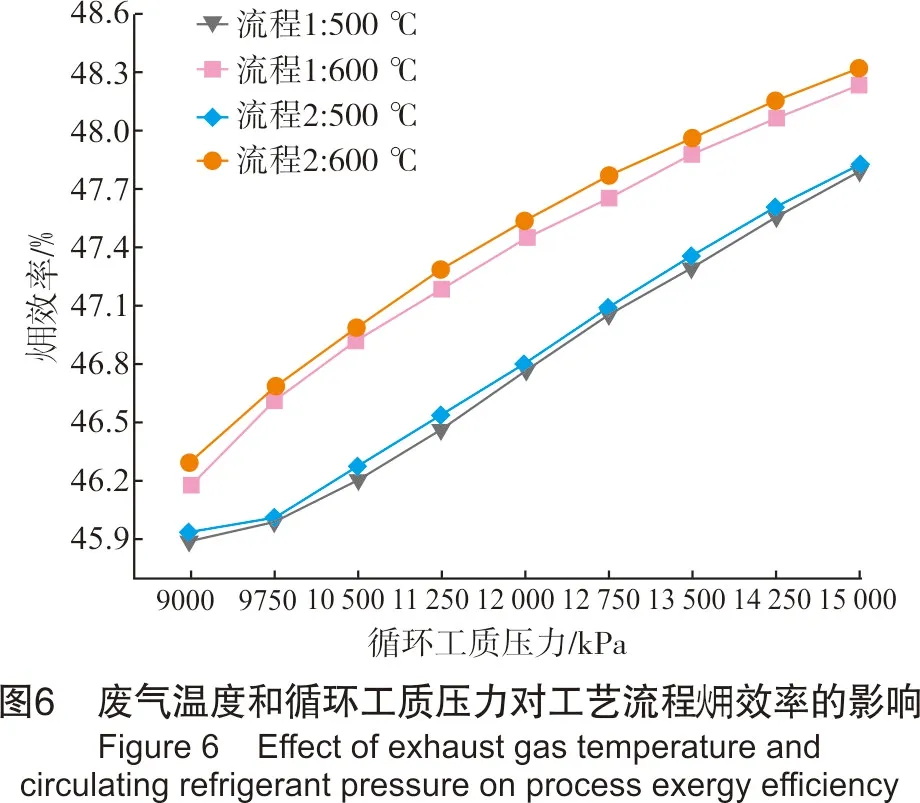

假设气化站废气的组成性质不变,则废气温度、循环工质压力和流量是影响朗肯循环性能的重要因素。以下考察这些因素对系统比功W、火用效率ηex的影响。

2.2.1 废气温度和循环工质压力对系统性能的影响

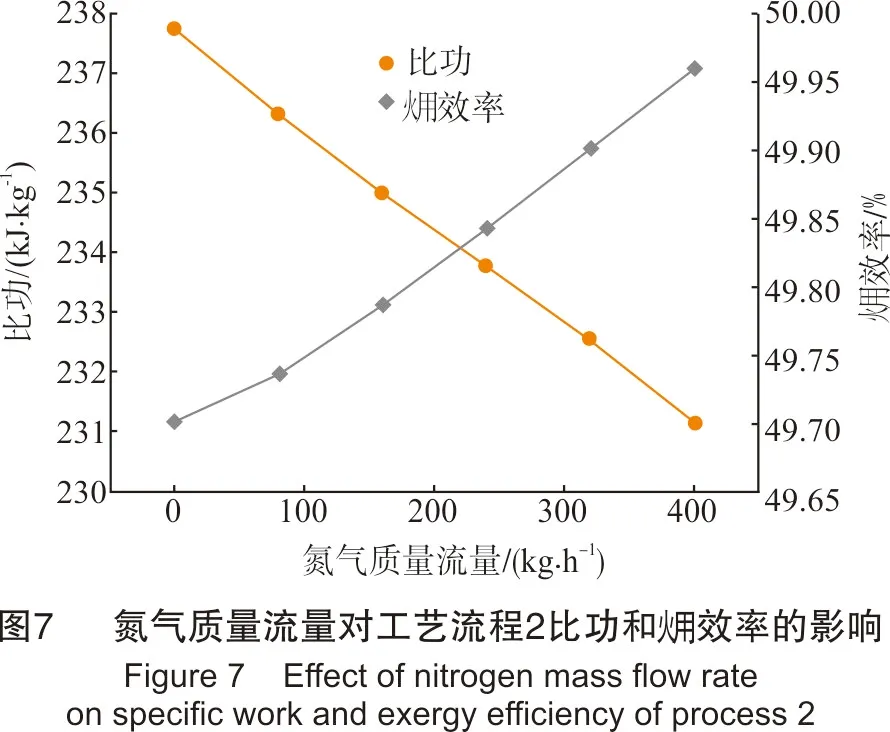

由图5和图6可知,流程1和流程2比功和火用效率具有相同的变化趋势:随着循环工质压力和废气温度的增加而增加。随着膨胀机进口气体温度和压力的增大,膨胀功增加,比功相应增加;二次膨胀后的气态工质温度也随之升高,液态工质在换热器HEX-2中吸收更多热量,与废气之间品位差减小,蒸发器E-1的换热性能增强,火用效率增大。因为流程2中氮气增压液化耗费了部分电能,导致比功降低。液态循环工质在换热器HEX-2中吸收回热后又吸收了氮气预冷所释放的热量,循环工质的温度进一步升高,与废气之间品位差进一步减小,蒸发器E-1的换热性能增强,火用效率增大。随着废气温度的升高,流程2火用效率相较于流程1增加的幅度变大。由图7可以看出,流程2相较于流程1火用效率增大的程度与氮气的质量流量有关,随氮气质量流量的增大而增大。氮气的质量流量为400 kg/h时,火用效率为49.96%。

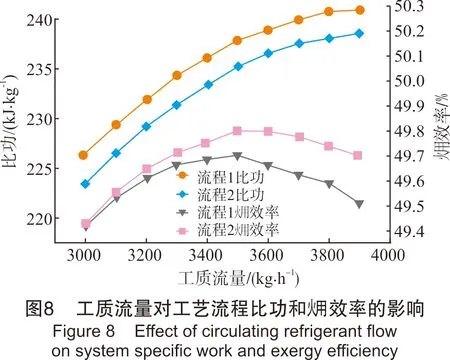

2.2.2 循环工质流量对系统性能的影响

由图8可知,循环工质流量与流程比功成正相关关系,随着循环工质流量的增加比功先是呈直线增加,直到流量达到3500 kg/h,比功的增速开始减缓。流程1和流程2的比功变化趋势相同,两者相差2.5 kJ/kg 左右。由于废气流量不变,且废气在换热器HEX-5预冷后的温度相同(均为0 ℃),经分离器V-2分离出的富CO2气体质量流量相同,因此CO2的液化率不变,为0.60 kg/kg LNG。流程火用效率随工质流量的增加先升高后降低。工质流量在与废气流量(3500 kg/h)相等时,流程1和流程2的火用效率达到最大值,分别为49.70%和49.80%。这表明盲目增加循环工质流量并不能改善流程性能。随着工质流量的增加,流程2与流程1火用效率差距越来越大,说明工质流量较大时,流程2性能更优。

3 实例应用

某中型LNG气化站气源来自中原油田濮阳LNG液化厂,向周边陶瓷厂供应生产用气,日供气能力为12×104m3。周边陶瓷厂内热风炉废气以CO2和水蒸气为主[14],以废气为热源与气化站LNG冷能进行集成利用,年运行时间按8000 h计算。模拟计算得:流程1每年可外输供电203×104kW·h,可得到液化CO21.85×104t/a;流程2每年可外输供电201×104kW·h,可得到液化CO21.85×104t/a,液氮1280 t/a。电价按0.5元/ (kW·h),液态CO2按100元/t,液氮按500元/t进行计算,则流程1和流程2年度节能减排效益分别为286.50万元和349.50万元,经济效益良好。

4 结论

(1) 提出了两种LNG冷能用于朗肯循环发电和CO2液化回收流程,对流程进行模拟和性能分析,得到流程1和流程2 火用效率最高分别可达到49.70%和49.80%,对应的比功为237.70 kJ/kg LNG和235.20 kJ/kg LNG,CO2的液化率为0.60 kg/kg LNG;对火用损失进行分析,换热器火用损失分别为68.17%和67.88%。

(2) 基于火用分析方法,研究了废气最高温度、工质压力和流量对流程比功和火用效率的影响。研究表明:比功和火用效率随着废气温度和循环压力的增加而增加,流程1比功高于流程2,火用效率低于流程2;循环工质流量与比功呈正相关关系,火用效率随工质流量的增加先升高后降低,最优工质流量为3500 kg/h。

(3) 对某气化站进行了模拟研究,得到流程1和流程2年度节能减排效益分别为286.50万元和349. 50万元,经济效益良好。