超重力技术在碳四烷基化中的应用

王小强 许江 程中克 田亮 邸振春 穆珍珍

1.中国石油兰州化工研究中心 2.中国石油兰州寰球工程有限公司

为了解决日益严重的汽车尾气引起的环境污染问题,世界发达国家制定了越来越严格的汽油产品标准,以限制成品油中的硫含量、烯烃含量和芳烃含量,降低成品油蒸气压,提高辛烷值(RON),使其满足日益严格的环保要求。我国也于2016年12月23日发布并实施了最新车用汽油标准GB 17930-2016《车用汽油》,规定了国Ⅴ、国ⅥA、国ⅥB质量指标。按RON划分,国ⅥA车用汽油分为89、92、95和98共4个牌号,硫质量分数不大于10 mg/kg,烯烃体积分数不大于18%,芳烃体积分数不大于35%,自2019年1月1日起在全国执行。总体趋势为:成品油中硫质量分数要从国Ⅳ的50 mg/kg降到国Ⅵ的10 mg/kg,烯烃体积分数从国Ⅳ的28%降至国ⅥB的15%,芳烃体积分数从国Ⅳ的40%降到国ⅥB的35%。

我国汽油生产以加氢脱硫处理的催化裂化汽油、重整汽油为主,虽能勉强调和成国Ⅴ车用油出厂,但调和后达不到国ⅥA汽油标准。在汽油质量升级过程中,烷基化油以其独有的低密度(<0.70 g/mL)、低硫、低蒸汽压、无烯烃、无芳烃、无铅、高辛烷值,以及极低的水溶性,调和时不发生浑浊,可以任意比与其他汽油组分混溶,并且低毒、无腐蚀、便于贮存、运输等优良的理化性质,成为油品质量升级的重要选择。据统计,截至2017年8月,国内已有74套烷基化装置,总产能1626×104t/a。拟建和在建烷基化装置21套,预增产能569×104t/a,技术路线以浓H2SO4法为主。按照目前的车用汽油生产技术和油品质量升级要求,提高烷基化技术水平和烷基化油的产量和质量,是调和生产出合格的国ⅥA汽油标准的重要选择。

国内外正在使用和开发的C4烷基化技术有HF酸法、浓H2SO4法、固体酸法、离子液体法等技术,在工业上应用比较成熟的技术是浓H2SO4法和HF酸法。由于HF酸法烷基化中使用的催化剂HF属于强腐蚀易挥发的高危害介质,近10年来新建的烷基化装置基本弃用HF酸法,而是以浓H2SO4法为主。传统的浓H2SO4法工艺存在酸烃混合效果较差的缺点,结合浓H2SO4法烷基化反应的反应体系性质特点,将超重力技术应用于浓H2SO4法烷基化,以改善烷基化反应效果,提升其技术水准,对于满足国内油品质量升级需求具有重要的应用研究价值。以下对超重力技术及其在碳四烷基化中的应用研究作了介绍。

1 超重力技术

超重力工程技术也称旋转填充床技术或离心力场强化技术,是一项典型、突破性的强化“三传一反”过程的化工过程强化新技术。

1.1 超重力技术原理

在重力加速度g=0时,不同物相接触过程的动力学因素△ρg=0,只有分子间力起主导作用,相间不会因密度差产生相间流动,相间传递失去两相充分接触的前提条件,相间的质量传递效果降低。反之,g越大、△ρg越大,流体相对速度也越大,巨大的剪切力克服分子间力,使得相间接触面积增大,从而大幅度地强化传质过程。因此,超重力工程技术的基本原理就是在超重力条件下,由于多相流体间相对速度变大,巨大的剪切力远大于流体的表面张力,在剪切力的作用下,不断地被剪切拉伸,在流体间形成巨大的传质相界面,促使传质过程得到数量级的提升,极大地强化了不同相间的相对速度和相互接触,从而实现高效的传质-传热过程和化学反应过程[1]。

1.2 超重力技术的工程化实现

超重力技术涉及的多相体系包括气-固体系、液-液体系和气-液体系。理论上可通过旋转获得持续、稳定和可控制的离心力场,来研究超重力和开发利用超重力技术[2-3]。在工程设计上,获取超重力的方式是通过转动设备整体或部件,即通过旋转产生离心力实现的。这种设备就是超重力机,也称作旋转填料床。在旋转填料床中使用一个转子,通过电机带动转子高速旋转产生离心力,创造超重力环境。超重力机中物料所受超重力大小主要受转子转速、反应物料质量和反应物料距转子中心距离的影响。转子转速、物料质量和反应物料距离转子中心距离越大,其所受超重力越大,反之亦然。转子内加有不同填料。超重力机的结构和反应介质的流向虽然不同,但遵循的基本原理相同。图1为液-液顺流超重力机结构示意图。

两股液相物流从不同进料口顺流进入旋转床,经过预混器混合,再从液体分布器喷出,经填料的分散和切割作用,形成微小的液体微元,进行相间质量传递和微观混合,最后混合液被甩到超重力机外壳上,汇聚从出口流出。无论何种方式,在重力场数百倍至数千倍的超重力环境下,巨大的剪切力将液体撕裂成微米、纳米级的液膜、液丝和液滴,产生巨大、快速更新的相界面,相间传质和分子扩散过程得到极大强化,相间传质速率比传统塔器提高1~3个数量级。由于整个传质和反应过程得到强化,单位设备体积的生产效率可提高1~2个数量级。

1.3 超重力技术的特点和优势

与传统化工过程技术相比,超重力技术具有以下技术特点和优势:

(1) 由于其传质速率提高了1~3个数量级,传递效果得到显著强化。基于此,在相同的操作条件下,超重力设备具有传质效率高、设备体积小的优势,用于替代传统大型设备,可显著降低设备投资费用。

(2) 与某些复杂的吸收-分离塔器相比,超重力旋转床安装方便,一般不受震动、倾斜以及颠簸的影响,环境适应性较好。

(3) 超重力设备易于操作,从开车运行到系统稳定需时较短,开、停车过程易于控制。

(4) 由于超重力设备的高速旋转,使其具有自清洗功能,相对于静设备,填料网孔不易被杂质堵塞,转子上的填料更换和清洗方便,易于维修。

(5) 由于传质和反应过程得到极大强化,反应物料在较短停留时间(≤1 s)离开超重力机,使得其能够处理某些热敏性物料、高黏度物料、高成本物料等,适于传质过程控制的快速反应。上述特点和优势拓宽了超重力技术的应用领域。

超重力技术已经在选择性脱硫、超重力除尘、CO2吸收/解吸等环保领域,以及纳米材料制备、油田注水脱氧、精馏、吸收、解吸等方面得到工业应用,效果显著。超重力设备传质传热效率较高,对于增强双组分物系的传质效率效果突出,但对多组分物系则面临挑战。另外,超重力设备的转子为高速旋转的动设备,对加工精度和密封性提出更高要求。其次,转子的高速旋转需要消耗较大的动能。这些不足需要在超重力技术的发展中逐步研究改进。

2 硫酸法碳四烷基化的技术特点

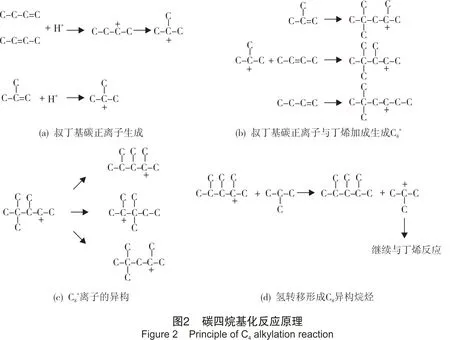

碳四烷基化反应的主反应为典型的有机加成反应,遵循碳正离子反应机理,在催化剂浓硫酸的作用下,异丁烷与丁烯(2-丁烯、1-丁烯、异丁烯等)发生加成反应,分为4步完成,生产C7~C10的支链烷烃(烷基化油),见图2(a)~图2(d)。碳四烷基化加成反应共有10多种化学反应,生成的烷基化油为混合物,成分多达60多种,均属汽油范畴。在上述烷基化主反应过程中,会同时发生裂化、异构、缩聚、叠合、歧化等副反应,形成高沸点的酯类、脂肪酸及其他长链(C12以上)、大分子重质副产物,减少生成上述副产物的副反应,对烷基化反应过程极其关键。

异丁烷和丁烯的物理性质较为接近,饱和蒸气压均较高,易气化。液态异丁烷和丁烯的密度和黏度低于同状态下的水的性质。理论上,硫酸法烷基化物系物理性质上的特点,使得催化剂和反应原料、反应产物相对容易产生分相现象。从反应产物和催化剂分离的角度看,这有利于反应结束后的分离操作。但从反应角度而言,这对反应是极其不利的,因为在烷基化反应中,反应物与催化剂必须尽可能充分接触,才能较好地转化为目标产物。譬如工业上STRATCO工艺的核心技术特点,应用带有叶轮和喷嘴的大功率搅拌器,采用强制机械混合,使浓H2SO4和C4烃成乳化态,促进烷基化反应的进行。工业上反应过程和传质过程的强化,使得工业装置后续分离浓H2SO4和产物烷基化油需要采取沉降、酸洗、碱洗等工艺,以保证烷基化油的质量。

在H2SO4法烷基化反应中,异丁烷和丁烯的烷基化反应为双液相快速反应,相间传质速率大小是决定宏观反应速率的控制步骤。反应物异丁烷和丁烯与催化剂浓硫酸必须尽可能充分接触,才能较好地发生烷基化反应,转化为目标产物。浓H2SO4和C4烃间的传质分散状态,对于烷基化反应有着至关重要的作用。另外,与丁烯相比,异丁烷向浓硫酸中的转移过程十分困难。同时,异丁烷在反应物系统中的浓度又是推动烷基化反应进行的主动力和影响反应的重要因素。在反应体系中,较高的烷烯比对主反应的进行有利[4]。现有的硫酸法烷基化工艺中,主要是通过特殊的反应器或搅拌设备,增加反应所需要的两相接触面积。研究新的技术手段,强化异丁烷和丁烯与催化剂浓硫酸的相间混合传质过程,增加异丁烷在反应体系中的浓度,改善相间的传质过程,成为硫酸法烷基化工艺研究热点之一。

3 超重力技术用于碳四烷基化过程的研究和应用

中北大学、北京化工大学、浙江大学等[2,5-10]对超重力条件下不同物相反应体系的传质和反应状态进行了深入研究,为超重力技术的应用奠定了一定的理论基础。北京化工大学对搅拌釜反应器(STR)与超重力条件下浓H2SO4法碳四烷基化反应进行了对比研究[11]。

首先,采用搅拌釜反应器,考察了反应时间、反应温度、STR转速、进料方式、酸烃比、反应压力、烷烯比等工艺条件对反应效果的影响。通过研究优化,得到釜式搅拌反应条件下浓H2SO4法碳四(异丁烷/2-丁烯)烷基化反应的理想工艺条件:边进料边搅拌、反应时间5 min、反应温度8 ℃、搅拌器转速1400 r/min、酸烃体积比1.2∶1、反应压力0.4 MPa、烷烯物质的量比30∶1。

其次,采用超重力反应器考察了超重力条件下,反应时间、反应温度、酸烃比A/HC、超重力机转速NRPB、反应压力等工艺条件对反应效果的影响。超重力烷基化试验装置的关键设备为超重力烷基化反应器和低温恒温装置。超重力烷基化反应器采用液-液反应超重力机。电机驱动转轴按设定转速,带动旋转床高速旋转,为烷基化反应提供超重力环境。旋转床内固定填料,以增强浓H2SO4和C4烃在超重力环境下的传质效果。由于烷基化反应为放热反应,一般采用低温恒温冷却装置控制反应进料温度,实现保持超重力反应器内反应物系低于8 ℃的低温条件。由于超重力反应器旋转床需要高速旋转,为保证密封、防止泄漏,旋转床可采用无接触传动的磁力驱动装置。

在上述条件下,试验得到超重力反应条件下浓H2SO4法碳四(异丁烷/2-丁烯)烷基化反应的理想工艺条件:反应时间6 min、反应温度8 ℃、酸烃体积比1.2∶1、超重力机转速1400 r/min、反应压力0.4 MPa、烷烯物质的量比分别为30∶1和20∶1。在上述条件下,产物中C8与TMPs(三甲基戊烷)质量分数分别为88.67%和82.42%,产品RON为97.8。同时发现,在烷烯物质的量比为20∶1、其他工艺条件相同的条件下,相对于异丁烷/2-丁烯反应体系而言,异丁烷/异丁烯反应体系生成的产品中高碳组分含量较高,产品质量较差:最为显著的是,采用异丁烷/2-丁烯为原料时,生成物中C8组分质量分数为77.01%,C9+组分质量分数为16.03%,RON为94.4;而采用异丁烷/异丁烯为原料时,生成物中C8组分质量分数为44.58%,C9+组分质量分数为41.25%,RON为84.6。原因可能是异丁烯较2-丁烯更容易发生聚合反应,强放热造成反应器内温度上升,进而使烷基化油产品质量下降。

表1 釜式搅拌反应器与超重力反应器反应效果对比Table 1 Comparison of reaction effect between kettle-type stirred reactor and high gravity reactor项目w(C5)/%w(C6)/%w(C7)/%w(C8)/%w(C9)/%RONw(TMPs)/%w(DMHs)/%w(TMPs)/w(DMHs)实验室搅拌反应釜1.363.294.2361.0430.0788.953.17.716.88超重力反应器0.431.151.4788.948.0197.983.555.6114.89

在搅拌反应釜和超重力反应器两种不同技术条件下,设定相同的工艺条件:反应时间为10 min,反应温度为8 ℃,搅拌器和超重力机转速均为1200 r/min,酸烃体积比为1.2∶1,反应压力0.5 MPa,烷烯物质的量比为30∶1。气相产物用岛津GC-2014C气相色谱进行定性定量分析,液相产物的定性分析选用气质联用仪Agilent7890B-5977A(GC-MS)和标准样品校对法,定量分析采用气相色谱法,设备为GC-4000A气相色谱仪。经分析检测,各组分含量以及产品RON的对比见表1,其中DMHs为二甲基己烷。

可见,在相同的工艺条件下,从烷基化反应效果来看,采用超重力反应器得到的产品组成,较采用实验室常用釜式搅拌反应器有显著改善。其中,C8组分质量分数提高了27.90%,C9+组分质量分数降低了22.06%,产品RON提升了9.0单位。这说明常用釜式搅拌反应器的反应效果较差,其机械搅拌难以满足烷基化反应对酸烃混合效果的苛刻要求。相反,在超重力环境下,由于反应物系的传质传热效果得到极大强化,反应效果也有较大幅度的改善。

与实验室常用搅拌反应釜相比较,已有的工业化浓H2SO4法烷化工艺(STRATCO烷基化技术、EMRE烷基化技术、Lummus-CDAlky技术等),经过不同工艺和设备对浓H2SO4和C4烃混合传质效果的强化,得到的烷基化油产品RON可达到94~96,但较实验室超重力反应器制备的烷基化油的辛烷值仍低1.9~3.9单位。由于超重力条件下传质效果得到强化,烷基化反应效率得到改善,虽然浓H2SO4超重力烷基化尚未见工业应用报道,但与现有工业化浓H2SO4法烷基化工艺的酸耗(80~100 kg/t)和平均综合能耗(36.8~38.3 MJ/t)相比,预期其酸耗、能耗均会得到有效降低。

4 结语

C4组分通过烷基化工艺生产烷基化油,是其重要利用途径之一。由于烷基化油独有的理化性质优势,在汽油质量升级指标调整的过程中,对烯烃、硫、芳烃及苯含量更高的限制要求中,烷基化油基本都吻合。随着国内油品标准的继续升级推进,烷基化油将成为目前调油原料的首选,其市场潜力较大。2017年我国汽油表观消费量达1.23×108t,按烷基化油占汽油比例10%计算,烷基化油的市场需求量约1230×104t。从表观统计数字看,烷基化油供大于求。但未来环保要求日益严格,要求对汽油质量进行升级,仍给烷基化油带来巨大的市场空间。目前,硫酸法烷基化工艺在未来数十年内仍然是生产烷基化油的主导工艺。但是,传统的浓H2SO4法工艺存在酸烃混合效果较差、产品质量有待提高的缺点。目前,超重力技术已广泛应用于化工、材料、环境、能源等诸多领域,表现出广阔的应用前景。结合浓H2SO4法烷基化反应体系的性质特点,将超重力技术应用于浓H2SO4法烷基化,进一步改善其反应效果,提升其技术水准,对于满足国内油品质量升级需求具有重要的应用研究价值。与此同时,在工业化应用开发过程中,由于超重力烷基化反应器为高速旋转的动设备,反应器器型设计、动能节能、密封技术以及适用于超重力条件和浓H2SO4与C4烃的酸烃反应体系的高效填料的开发研究,将会成为浓H2SO4超重力烷基化技术走向工业化应用需要解决的关键性技术问题。