HYSYS软件在某海上气田三甘醇脱水工艺中的应用

王飞 付峻 苗建

中海石油(中国)有限公司深圳分公司

湿天然气一般通过冷冻分离、三甘醇(简称TEG)吸收、分子筛吸附等脱水方法降低水露点[1],再进入管线长输。其中,三甘醇吸收法因具有能耗小、操作费用低、占地面积小等优点[2-4],被广泛应用于海上平台天然气脱水。某海上气田采用三甘醇脱水工艺,通过对实际工况和设计参数的对比,发现该工艺还存在优化空间,故利用HYSYS软件对此工艺系统参数进行了模拟和优化。

1 气田生产工艺

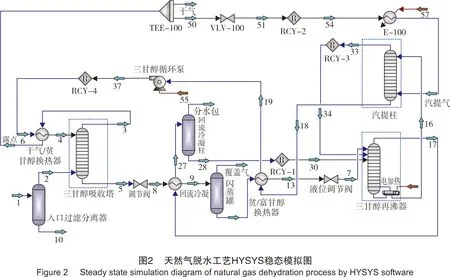

海上平台某气田井口产出物经三相分离后,温度约为60 ℃的气相经冷却后气液分离,分离后的气体进入三甘醇吸收塔脱水,水露点达标后外输。现阶段外输天然气水露点要求为-2 ℃(表压10 150 kPa下),水质量浓度小于40 mg/m3。其主要工艺流程如下:来自生产分离器的天然气进入天然气冷却器被海水冷却到40 ℃,满足三甘醇脱水系统对气体温度的要求后,降低天然气中的饱和含水量,进入三甘醇入口过滤分离器除去气体中夹带的液滴,然后进入三甘醇吸收塔,贫甘醇与塔顶干气在贫甘醇干气换热器内换热后进入吸收塔顶部。贫甘醇自上而下,天然气自下而上逆流接触。三甘醇吸收天然气中的饱和水,使天然气的水露点达标,而富甘醇则从塔底流出。从塔顶流出的天然气与贫甘醇换热后外输,富甘醇经再沸器上部的回流冷凝柱加热、闪蒸罐脱气、粗滤器和活性炭过滤器过滤机械杂质和溶解性杂质,并与贫甘醇换热后进入再沸器再生为贫甘醇,经汽提柱进一步提纯后进入三甘醇吸收塔,完成溶剂循环。

天然气脱水和三甘醇再生工艺如图1所示。

2 HYSYS软件模拟

HYSYS软件具有严格的物性计算包,因其具有可对任意塔计算、非序贯模拟技术等优点[5],被广泛应用于石油开采、储运、天然气加工、石油化工、精细化工、制药、炼制等领域。HYSYS软件分为动态和稳态模拟两大部分,主要用于油田地面工程建设设计和石油石化炼油工程设计计算分析。其中,动态部分还可用于指挥原油生产和储运系统的运行。本研究采用Aspen HYSYS的稳态部分进行工艺模拟,并在模拟正常后优化工艺参数。

2.1 模拟步骤

本次模拟采用步骤如下:

(1) 在国标单位的基础上结合现场习惯新建单位集。

(2) 建立物性包和物性方程。

(3) 按照工艺流程顺序,依次建立各物流、设备,输入状态信息,并运行流程。

(4) 以外输天然气含水量为因变量,各主要参数为自变量,运行得到最优解。

2.2 模拟特点

本次模拟区别于其他模拟的特点及关键点如下。

2.2.1 填料塔

由于填料塔具有生产能力大、分离效率高、压降小、气量变化适应性强等优点,本平台三甘醇吸收塔使用填料塔,填料为金属鲍尔环。因此,根据平台特点,对系统默认的模拟吸收塔编辑:点击column environment(塔环境),双击吸收塔,选择选项卡rating(参数),在internal type(内部形式)选择packed(填料),在packing type(填料类型)里选择pall rings(metal)(鲍尔环(金属)),并将其他信息填写完整。

2.2.2 三甘醇再沸器

三甘醇再沸器包括再沸器本体、蒸馏塔和顶部的回流冷凝柱,软件中蒸馏塔可带回流罐、再沸器。本工艺中回流冷凝柱中的水汽经富甘醇冷却后再次回流到蒸馏塔,采用带再沸器的蒸馏塔模拟再沸器本体和蒸馏塔,外加1台分离器用于冷却后的水汽分离,以模拟顶部的回流冷凝柱。

2.2.3 水露点

天然气达标的要求为水露点合格,对干气的物性参数设置如下:点击properties(属性),添加water dew point(水露点);为更加直观,添加处理后的天然气含水量,点击properties(属性),添加water content in mg/m3(gas)(天然气中含水量),此项用于检验天然气处理是否达标。

2.2.4 逻辑操作

本模拟用到的逻辑操作为循环操作,包括4处:

(1) 吸收塔中贫甘醇和湿气接触吸水变为富甘醇,富甘醇再生后再次进塔。

(2) 精馏柱脱除水汽,经回流冷凝柱冷凝后再次回精馏柱。

(3) 再沸器再生后的贫甘醇经汽提柱提纯,汽提后的气体再次进入再沸器。

(4) 汽提气采用干气,汽提气提纯的贫甘醇将湿气处理为干气。

2.3 模拟流程

3 脱水工艺模拟优化

干气的露点受进塔天然气的温度和压力、贫三甘醇吸收温度、质量分数和循环量的影响。提高吸收塔操作压力,干气含水量将减小。压力(表压,下同)在2000~8300 kPa变化时对脱水效果影响大,而在大于8300 kPa后,继续增大压力,干气含水量的降低幅度趋于平缓[6]。鉴于本气田三甘醇吸收塔正常操作压力为8150~11 550 kPa,塔压的提高对干气含水量的影响较小,故此次模拟选择当前工况压力10 600 kPa。

所用三甘醇循环泵为柱塞泵,排量为1.17 m3/h,不可调,此次模拟贫甘醇循环量为1.17 m3/h。

综上,本次模拟的固定工况为:吸收塔操作压力为10 600 kPa,贫甘醇循环量为1.17 m3/h,产气量为200×104m3/d,所有优化计算将在此工况下进行。

3.1 三甘醇吸收塔工艺参数模拟优化

3.1.1 天然气入口温度

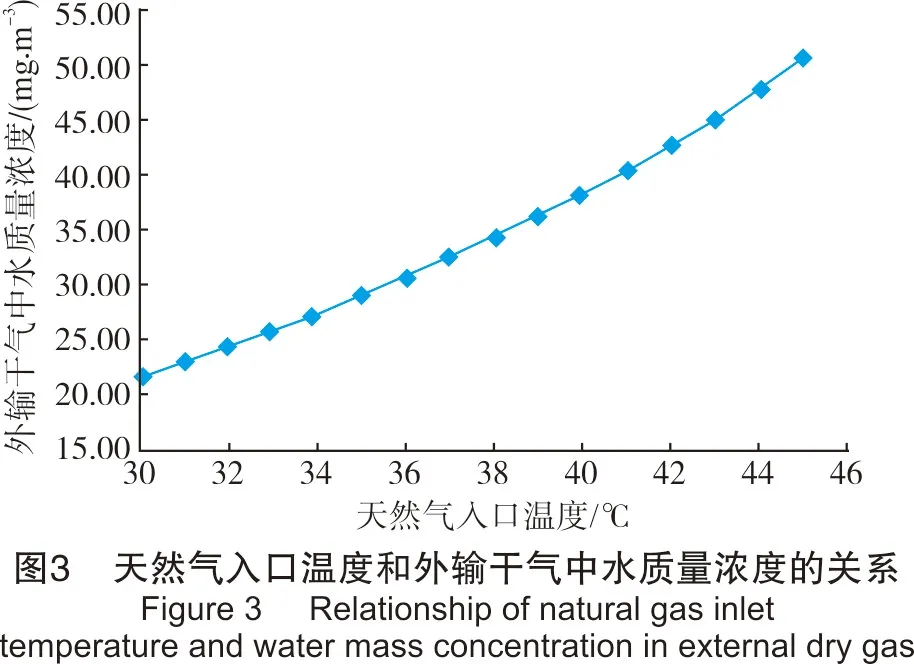

吸收塔操作压力为10 600 kPa,贫甘醇循环量为1.17 m3/h,三甘醇质量分数为99.30%,设定因变量为外输干气含水量,自变量为天然气入口温度,范围为30~45 ℃,步长为1 ℃,在HYSYS中运行,天然气入口温度和外输干气含水量的关系见图3。

由图3可知,随着天然气入口温度的升高,干气含水量将增加。当温度增加到41 ℃时,外输干气中水质量浓度达到40.40 mg/m3,已超标。这是因为随着进塔温度的升高,湿天然气的含水量随之增加,且三甘醇与气流中水蒸气的平衡条件受温度影响,温度越高,溶解在三甘醇中的水汽减少,导致吸收效果降低。

在设计中,天然气经海水冷却后温度降至40 ℃即可满足处理要求,而由模拟可知,温度继续降低,可进一步减少三甘醇吸收塔的负荷,减少干气的含水量。但低温下三甘醇溶液起泡较多,黏度增加,塔板效率下降,压降增大,三甘醇的损耗量增大,且湿气可能产生水合物。另外,天然气入口温度通过天然气冷却器冷却,冷却介质为海水,而平台周围的海面温度为19.7~30.3 ℃,且海水通过的管程操作温度为30~40 ℃,在夏季海水温度较高的情况下,最低只能将天然气冷却到30 ℃,考虑3 ℃的温度裕量,将天然气入口温度优化为33 ℃。

易非喜欢坐火车,她喜欢这种有人陪伴,又可以想自己的心事的交通工具。这趟火车是风城通往外界的最便捷出口,也是她每次出差的主要交通工具。经常是各色人等拥塞其中。这次主任带他们东征省城,本来是带了专驾来的,可车子临时出了点儿小状况,主任突发奇想要忆苦思甜一下,选了这列火车,却正好合了易非的心意。

实际操作时,两套天然气冷却器并列运行,有一个旁通温度调节阀,通过检测冷却后温度调节阀的阀门开度,控制冷却器旁通的通过量,将其设定点设为优化后温度,即可调整冷却后温度,保证天然气脱水系统入口温度。若天然气冷却器冷却效果不佳,可通过定期清洗冷却器盘管、调整低温井和高温井的产量等方法调节天然气入口温度,以满足脱水要求。

3.1.2 贫甘醇入口温度

吸收塔操作压力为10 600 kPa,贫甘醇循环量1.17 m3/h,天然气入口温度33 ℃,贫甘醇质量分数99.30%,设定因变量为外输干气含水量,自变量为贫甘醇入口温度,范围为30~50 ℃,步长为1 ℃,在HYSYS中运行,贫甘醇入口温度和外输干气含水量的关系如图4所示。

由图4可知,随着贫甘醇入口温度的升高,干气含水量将增加。但温度从30 ℃升至50 ℃,天然气中水质量浓度从25.78 mg/m3升至26.11 mg/m3,仅增加约1%,说明贫甘醇入口温度升高对干气含水量的影响较小。原因是塔顶贫液入口温度升高,塔内被甘醇吸收的水分因温度高而蒸发出来,增大塔内气体含水量,但三甘醇的循环量相对于干气的流量较小,影响较小。总体来说,入口贫液温度降低,干气含水稍有下降,若温度继续降低,三甘醇溶液黏度增大,气液传质效率降低,影响脱水效果。一般要求贫甘醇的吸收温度比吸收塔进气温度高3~8℃[7],考虑到天然气进气温度为33 ℃,塔内存在一定温降,贫甘醇入口温度优化为40 ℃。

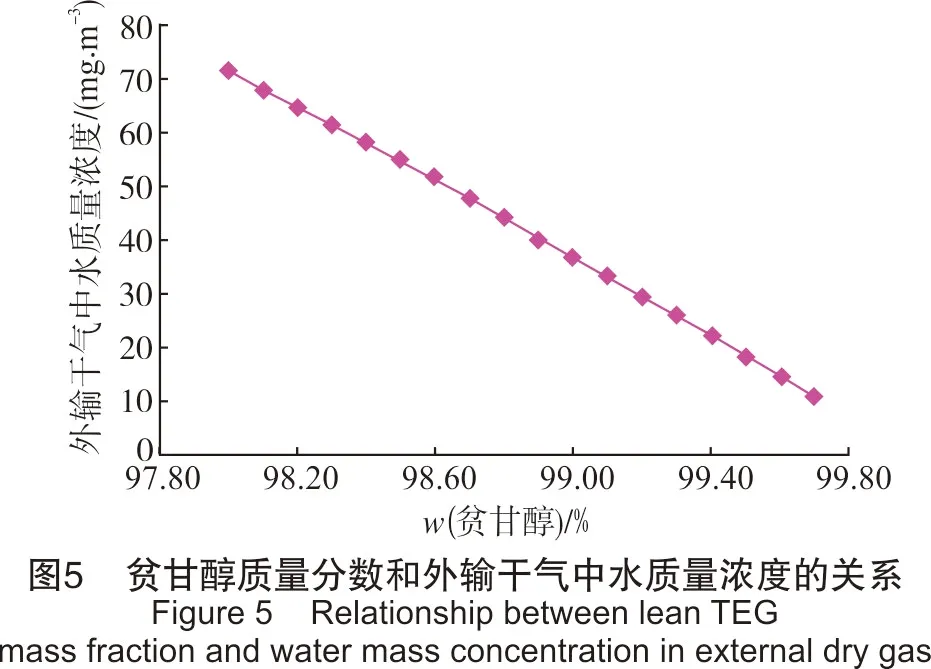

3.1.3 贫甘醇质量分数

吸收塔操作压力为10 600 kPa,贫甘醇循环量为1.17 m3/h,天然气入口温度为33 ℃,贫甘醇入口温度为40 ℃,设定因变量为外输干气含水量,自变量为贫甘醇质量分数,范围为98.00%~99.70%,步长为0.10%,在HYSYS中运行,贫甘醇质量分数对外输干气含水量的影响如图5。

由图5可知,随着贫甘醇质量分数的增加,干气水含量逐渐降低。原因是贫液质量分数增加,降低了溶液中水含量,导致水分在天然气和贫液间传质的推动力增大,气液传质增强,脱水速率变大,提升了脱水效果。

平台三甘醇再生装置设计可达到的贫液最大质量分数为99.70%,鉴于在质量分数为99.30%时干气中水质量浓度为26 mg/m3,已满足标准要求,贫液质量分数越高,装置能耗越高。所以,贫液质量分数优化为99.30%。

3.2 三甘醇再生工艺参数模拟优化

贫三甘醇质量分数影响因素可由拉马奥特公式[8](见式1)得出:

(1)

式中:xw为贫甘醇中水的摩尔分数,%;p为再沸器内的压力,kPa;pv为再沸器温度下水的蒸汽压,kPa;yw为再沸器蒸汽中水的摩尔分数(与xw平衡),%。

由式(1)可知,影响贫三甘醇中水的摩尔分数的因素有3个:①在再沸器温度下水的蒸汽压;②再沸器内的压力;③再沸器蒸汽中水的摩尔分数。当再沸器温度一定时,水的蒸汽压值pv也是一定的,只能通过减少再沸器内的压力p和再沸器蒸汽中水的摩尔分数yw来减小贫三甘醇中水的摩尔分数xw,由此提高贫液质量分数。

3.2.1 再沸器温度

再沸器温度高于204 ℃时,三甘醇溶液的分解速率明显增加,甚至导致溶液变质[9],故再沸器温度一般控制在170~204 ℃,推荐温度为193 ℃[10]。设计时常压下再沸器内温度达到204 ℃时,贫三甘醇质量分数可达到99.10%。

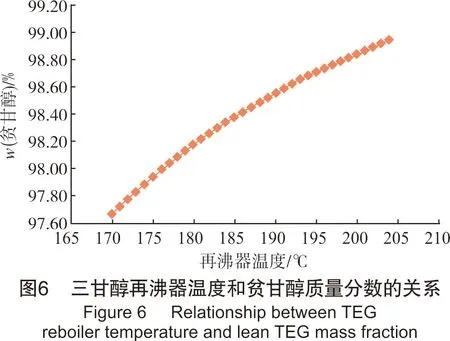

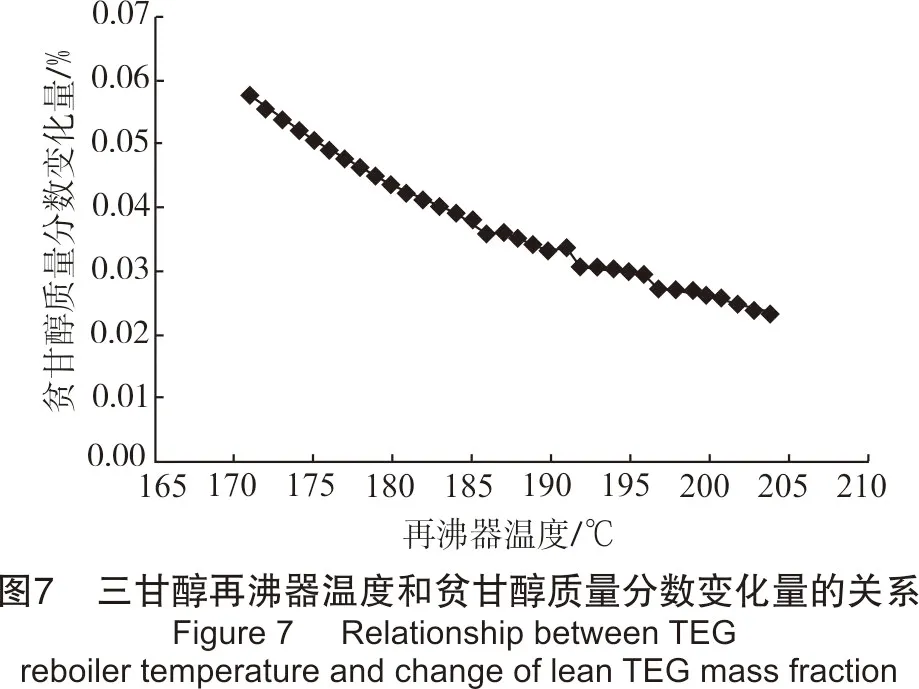

对再沸器进行单独模拟,设定因变量为贫甘醇质量分数,自变量为再沸器温度,范围为170~204 ℃,步长为1 ℃,在HYSYS中运行,再沸器温度和贫甘醇质量分数的关系见图6,三甘醇再沸器温度和贫甘醇质量分数变化量的关系见图7。

由图6和图7可知,随着再沸器温度的升高,贫三甘醇质量分数逐渐增大。再沸器温度从170 ℃升至204 ℃时,贫液质量分数由97.67%增大到98.94%,温度每升高1 ℃,贫液质量分数变化量从0.06%下降到0.02%,温度的升高对贫液质量分数的影响逐渐变小,根据SY/T 0076-2008《天然气脱水设计规范》中“汽提气对三甘醇浓度的影响”图C.1[11],通过汽提气可将三甘醇贫液质量分数最高提纯到99.9%,提纯空间最大达1.9%,温度为180 ℃时,贫液质量分数为98.17%,贫液质量分数目标值为99.30%,考虑到进一步用汽提气提纯,且平台再沸器采用电加热方式,通过燃气轮机供电,天然气进行了二次能源转换,利用效率低于汽提气提纯。因此,再沸器温度优化为180 ℃。

3.2.2 汽提气用量

根据式(1),当再沸器温度一定时,进一步提高贫液质量分数可采取如下措施:①减小再沸器内的压力,如采用真空泵、再沸器负压,孙雷等对高原地区负压对再沸器效果的研究结果证明了这一点[12];②减小再沸器蒸汽中水含量,如采用汽提气。平台所用措施为汽提气提纯。

对汽提柱进行单独模拟,设定因变量为汽提柱出口贫甘醇质量分数,自变量为汽提气流量,范围为1~70 m3/h,步长为1 m3/h,在HYSYS中运行,汽提气流量和贫甘醇质量分数的关系见图8。

由图8可知,增大汽提气的用量可提高再生后的贫液质量分数,且增大效应逐渐变缓。当汽提气流量从1 m3/h增加到70 m3/h,贫液质量分数由98.66%增大到99.96%,增加了1.30%。汽提气流量升高时,贫甘醇质量分数逐渐提高,当汽提气流量超过7 m3/h时,再生气流量对提高再生贫液质量分数的影响逐渐降低。另外,汽提气用量过大会导致以下问题:

(1) 精馏柱顶部温度降低,水蒸气冷凝回流加大,重沸器负荷增大,影响脱水效果。

(2) 汽提柱中汽提气和三甘醇以气、液鼓泡形式进行传质,影响汽提效果。

(3) 大量汽提气进入缓冲罐,可能导致三甘醇循环泵入口有气体,影响泵正常运行。

因此,将汽提气流量优化为7 m3/h,对应的再生贫液质量分数为99.30%。

3.2.3 回流冷凝柱旁通开度

回流冷凝柱处设有旁通管线,可根据精馏柱顶部温度控制开度。精馏柱顶部温度一般要求使用汽提气时控制在88 ℃左右,不使用汽提气时控制在99 ℃,不能低于93 ℃,不超过104 ℃。温度过低,水蒸气冷凝量过多,增大再沸器负荷,极端情况下将在柱内产生液泛,甚至将三甘醇液体吹出;温度过高,则由水汽携带的三甘醇增加,导致三甘醇蒸发损失过多。模拟计算精馏柱顶部温度为93 ℃,平台回流冷凝柱旁通一般保持关闭,本模拟不做优化。

3.3 现场验证

通过模拟,在吸收塔操作压力为10 600 kPa、贫甘醇循环量为1.17 m3/h的工况下,优化参数如下:

天然气入口温度为33 ℃,贫甘醇入口温度为40 ℃,贫甘醇质量分数为99.30%,再沸器温度为180 ℃,汽提气流量为7 m3/h。

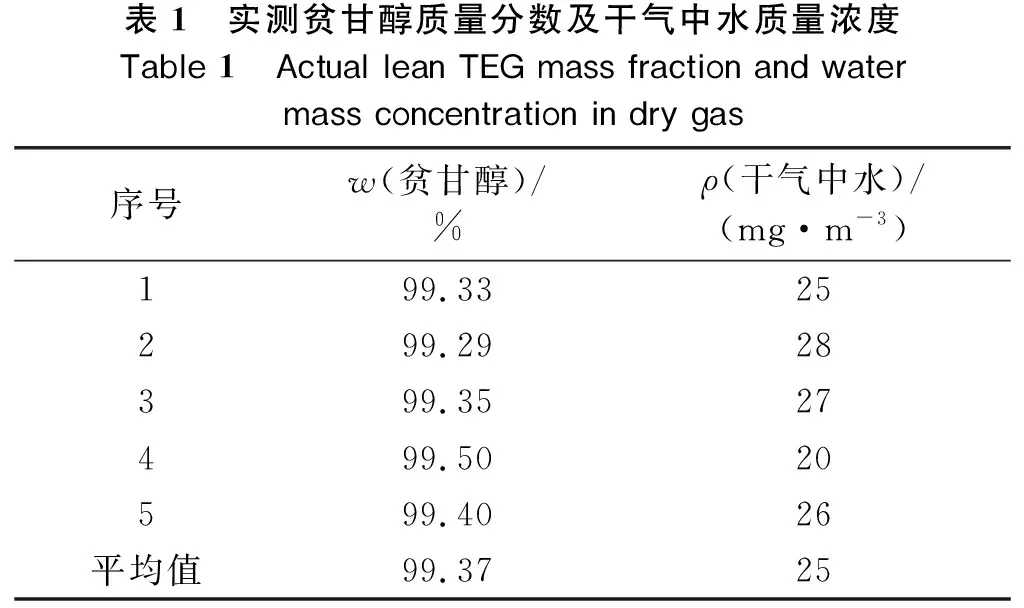

根据以上优化后的数据进行模拟计算,200×104m3/d产量下的平台湿气处理后的干气水露点为-15.7 ℃,水质量浓度为26.1 mg/m3。实测贫甘醇质量分数及干气含水量如表1所示,干气中水质量浓度为20~28 mg/m3,与模拟计算结果相符合,说明上述优化可行。

表1 实测贫甘醇质量分数及干气中水质量浓度Table 1 Actual lean TEG mass fraction and water mass concentration in dry gas序号w(贫甘醇)/%ρ(干气中水)/(mg·m-3)199.3325299.2928399.3527499.5020599.4026平均值99.3725

4 结论

经过HYSYS软件模拟计算和现场验证,得出如下结论:

(1) 在天然气脱水工艺中,可通过降低天然气入口温度、贫甘醇入口温度、提高贫甘醇质量分数的方式,降低干气含水量。其中,贫甘醇入口温度对干气含水量的影响较小。

(2) 在三甘醇再生工艺中,提高再沸器温度及汽提气流量有助于贫甘醇质量分数的提高。

(3) HYSYS软件可根据实际工况对现场工艺参数进行优化模拟,其模拟结果较为准确,可在其他海上气田推广应用,更好地指导现场实际操作。