聚偏氟乙烯硬弹性膜的制备与表征

徐运祺,王万卷,刘志健,容 腾,余巧玲,邓 攀,潘永红

(1.国家高分子工程材料及制品质量监督检验中心(广东),广东 广州 511447;2.广州质量监督检测研究院,广东 广州 511447)

近年来,硬弹性材料成为了新型材料的研究热点之一。硬弹性材料是截然不同于橡胶的新型弹性体,它具有类似橡胶的高拉伸回弹性,但却有比橡胶高很多的弹性模量[1-5]。聚偏氟乙烯(PVDF)具有优异的耐化学腐蚀性、耐磨性和力学性能,被广泛应用于石油化工、电子电气等行业。常见的制备硬弹性膜材料主要有聚丙烯和聚乙烯。本文将通过熔融挤出流延的方法制备PVDF硬弹性膜,研究口模温度、流延辊温度和速度等工艺参数对薄膜性能的影响。

1 实验部分

1.1 主要仪器和材料

PVDF,挤出级,美国苏威。流延机,LY100-1,广州市普同实验分析仪器有限公司。万能材料试验机,Z1.OTH,德国Zwick/Roell公司。

1.2 PVDF流延膜的制备

先将PVDF树脂在挤出机内加热塑化成可流动的熔体,然后经过口模,在流延辊和风刀的作用下形成薄而均匀的PVDF薄膜。最后,经过一系列冷却辊冷却成型,并通过牵引辊和卷曲装置收集成卷。其中,通过改变口模温度、流延辊速度和温度等工艺参数,制备不同性能的PVDF流延膜试样。

1.3 应力-应变曲线的测定

按GB/T 1040.3-2006测试试样的应力-应变曲线,室温,试验速度为50 mm/min。

1.4 弹性回复率的测定

通过万能材料试验机测试PVDF薄膜的弹性回复率。其中,拉伸速率为50 mm/min,室温。先将一定长度的PVDF试样拉伸至50%形变,并保持1 min。然后,取消应力载荷,让试样处于弯曲松弛状态并保持3 min。最后,测试回复后试样的伸直长度。其中,弹性回复率(ER)计算公式如下:

式中,L为拉伸时试样的总长度,L'为回复后试样的长度,L0为拉伸前试样的原始长度。

2 结果与讨论

2.1 口模温度的影响

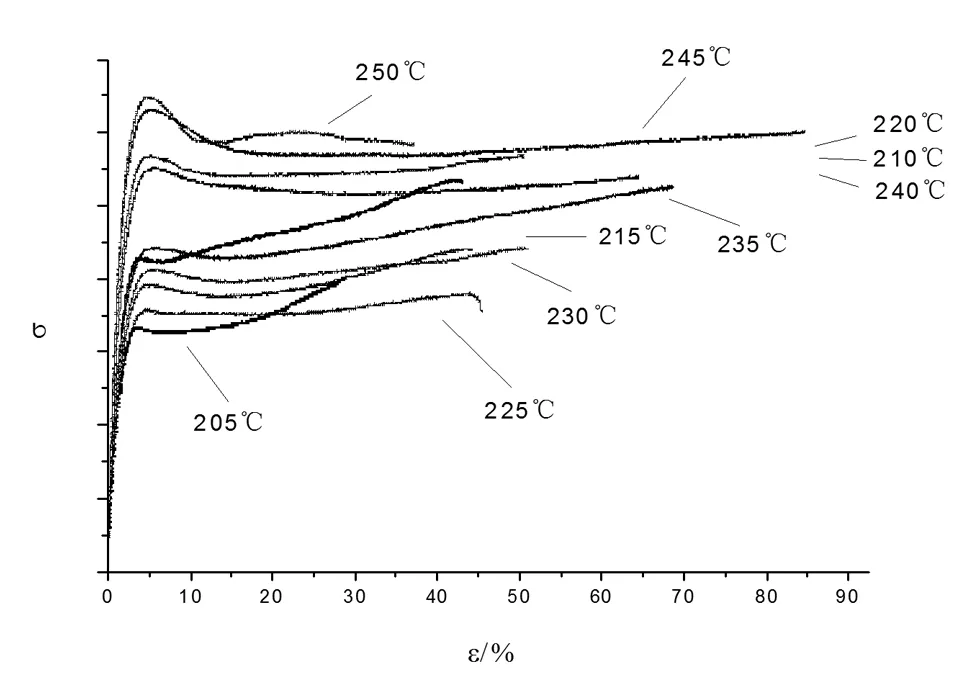

图1 口模温度对PVDF流延膜应力-应变曲线的影响Fig.1 Influence of die temperature on stress-strain curves of PVDF casting films

为了研究口模温度对PVDF流延膜应力-应变曲线和弹性回复率的影响,制备PVDF薄膜试样时,设置以下工艺参数为固定值:流延辊温度为85℃;流延辊速度为8 r/min;挤出机螺杆转速为25 r/min。而口模温度则在205℃到250℃范围内变化,变化区间为5℃。

图1为口模温度对PVDF流延膜应力-应变曲线的影响。由图1可得,所制PVDF薄膜试样的应力-应变曲线大致可分为三种类型,分别命名为A、B和C。其中C类型为典型的普通塑料应力-应变曲线,其特点包括:拉伸过程中试样会发生细颈现象;其应力-应变曲线具有典型的屈服点;屈服点过后,随着拉伸的进一步进行,试样的应力先减小后增加。属于C类型试样的口模温度分别为240℃、245℃和250℃。而A和B类型的特点是,拉伸过程中试样不会发生细颈现象;其应力-应变曲线只会发生曲折而不会出现典型的屈服点。A和B类型的区别是,应力-应变曲线发生曲折后,随着拉伸的继续,A类型试样的应力呈增加趋势而B类型试样则基本水平。对应硬弹性体的拉伸曲线,A和B类型试样都呈现出一定的硬弹性。属于B类型试样的口模温度分别为220℃、225℃、230℃和235℃,而属于A类型的则为205℃、210℃和215℃。

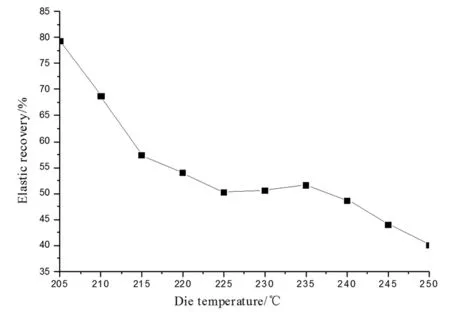

图2 口模温度对PVDF流延膜弹性回复率的影响Fig.2 Influence of die temperature on PVDF casting films' elastic recoveries

样品宏观性能的不同通常由其内部微观结构的差异所决定,因此推断C类型样品主要由普通球晶结构组成,而A和B类型样品则可能由沿垂直于挤出方向规整平行排列的片晶结构组成[6]。由图1可得,较高口模温度(240℃以上)制备的PVDF流延膜其应力-应变曲线均为C类型。这是由于口模温度较高时,PVDF熔体的强度较低,不利于在应力下薄膜的制备。而且,分子链段的运动性较强,解取向行为明显,倾向于形成取向度差的球晶结构。综上所述,只有口模温度适中(205~235℃),所制备的试样才呈现出一定的硬弹性。

图2为口模温度对PVDF流延膜弹性回复率的影响。由图2可得,口模温度对PVDF薄膜试样的弹性回复率影响较大。随着口模温度的增加,PVDF薄膜试样的弹性回复率呈现减小的趋势。其中,口模温度为205℃的PVDF薄膜试样的弹性回复率最大,达79%。随着口模温度的继续增加,PVDF薄膜试样的弹性回复率逐渐减小。当口模温度增加至250℃时,PVDF试样的弹性回复率减小至40%。

口模温度较低时,PVDF树脂熔融塑化效果不理想;口模温度较高时,则PVDF熔体强度较低,不利于在高应力场下薄膜的制备。因此,只有适中的口模温度才能形成高弹性回复率的PVDF薄膜。

由图1和图2分析可得,A和B类型试样其弹性回复率均明显高于C类型的,即PVDF硬弹性薄膜试样具有高的弹性回复率。拉伸时,硬弹性试样特有的片晶结构在外力作用下发生弯曲等弹性变形以及分离,并储存了大量能量;外力消失后,硬弹性试样除了小部分不可逆的形变破坏,大部分弹性形变随着能量的释放而得以回复,因而具有高的弹性回复率。

2.2 流延辊温度的影响

a)流延辊速度为2r/min;b)流延辊速度为8 r/min;c)流延辊速度为16r/min 图3 流延辊温度对PVDF流延膜应力-应变曲线的影响Fig.3 Influence of casting roll temperature on stress-strain curves of PVDF casting films

图4 流延辊温度对PVDF流延膜弹性回复率的影响Fig.4 Influence of casting roll temperature on PVDF casting films' elastic recoveries

为了研究流延辊温度对PVDF流延膜应力-应变曲线和弹性回复率的影响,制备PVDF薄膜试样时,工艺参数设置如下:口模温度为230℃;挤出机螺杆转速为25 r/min;流延辊速度分别为2、8和16 r/min。而流延辊温度则在55℃到130℃范围内变化,变化区间为15℃。

图3为流延辊温度对PVDF流延膜应力-应变曲线的影响。结果表明,流延辊速度较低时(2 r/min),不同流延辊温度下制备的PVDF薄膜试样的应力-应变曲线均表现为一种类型,即具有典型屈服点C类型。当流延辊速度为8 r/min时,流延辊温度为55℃和130℃制备的PVDF薄膜试样的应力-应变曲线为C类型。而流延辊温度为70、100和115℃制备的均为B类型,85℃制备的则为A类型,即表现出一定的硬弹性。流延辊速度较高时(16 r/min),相比低拉伸和中拉伸,制备的PVDF薄膜试样其应力-应变曲线上的屈服点均变得相对不明显。其中,流延辊温度为55℃和130℃制备的PVDF薄膜试样的应力-应变曲线为C类型,而85℃和100℃制备的为B类型,70℃和115℃制备的为A类型。

综上所述,流延辊速度较低时(2 r/min),流延辊温度对制备的PVDF薄膜试样其应力-应变曲线影响不明显;当流延辊速度大于8 r/min时,流延辊温度为70℃到115℃内的试样其应力-应变曲线表现出一定的硬弹性。制膜时,流延辊温度过低,熔体还没有充分拉伸取向就被快速冷却固化,因此其应力-应变曲线具有典型的屈服点,而且试样具有应力集中现象;流延辊温度过高时,被拉伸的熔体没有及时地冷却而发生明显的解取向。因此,即使生成了片晶结构,也是尺寸小、规整取向度差的片晶结构,所以也不表现出明显的硬弹性。只有合适的流延辊温度,促使制膜过程中熔体既能被充分地拉伸取向,同时这种取向结构也能被完好地冷却固定,这样制备的PVDF流延膜才具有明显的硬弹性。

图4为流延辊温度对PVDF流延膜弹性回复率的影响。由图4可得,流延辊温度对制备的PVDF试样弹性回复率影响较大。随着流延辊温度的增加,三种流延辊速度制备的PVDF流延膜其硬弹性回复率均呈现同样的趋势,即先增加后减小。其中,流延辊速度为2 r/min和16 r/min时,流延辊温度为85℃的试样其弹性回复率最大,分别为45%和65%;流延辊速度为8 r/min时,弹性回复率最大即51%的PVDF试样,其流延辊温度为100℃。因此,制备高弹性回复率PVDF流延膜的最优流延辊温度范围为70℃到100℃,这与图3结果相一致。

2.3 流延辊速度的影响

为了研究流延辊速度对PVDF流延膜应力-应变曲线和弹性回复率的影响,制备PVDF薄膜试样时,工艺参数设置如下:口模温度为230℃;流延辊温度为85℃;而流延辊速度则在2 r/min到16 r/min范围内变化,变化区间为2 r/min。

图5 流延辊速度对PVDF流延膜应力-应变曲线的影响Fig.5 Influence of casting roll's rate on stress-strain curves of PVDF casting films

图6 流延辊速度对PVDF流延膜弹性回复率的影响Fig.6 Influence of casting roll's rate on PVDF casting films' elastic recoveries

图5为流延辊速度对PVDF流延膜应力-应变曲线的影响。由图5可得,流延辊速度较低时,即2、4和6 r/min,制备的PVDF试样其应力-应变曲线具有明显的屈服点,属于C类型。随着熔体拉伸比的增加,试样的细颈现象和应力-应变曲线上的屈服点逐渐变得不明显。其中,流延辊速度为12、14和16 r/min的试样,其应力-应变曲线属于A类型,即表现出一定的硬弹性。

通常,特定的应力场是熔融挤出制备硬弹性膜的必要条件,而流延辊速度直接反映了应力场的大小。因此,流延辊速度对制备PVDF流延膜的宏观性能和微观结构极为重要。流延辊速度较低时,应力场较小,熔体在冷却结晶过程中倾向于生成无取向的球晶结构,即形成普通的PVDF流延膜;随着熔体拉伸比增加,熔体的分子链在应力场的作用下发生取向排列,并逐渐形成沿垂直于挤出方向平行排列、规整度好、取向度高的片晶结构,即形成了具有硬弹性的PVDF流延膜。

图6为流延辊速度对PVDF流延膜弹性回复率的影响。由图6分析可得,随着流延辊速度的增加,PVDF薄膜试样的弹性回复率由38%逐渐增加至65%。这是由于流延辊速度的增加,

有利于形成沿垂直于挤出方向平行排列、规整度好、取向度高的片晶结构,即有利于硬弹性PVDF流延膜的形成,这与图5结果一致。

3 结论

本文采用熔融挤出流延的方法制备了PVDF硬弹性膜,研究了口模温度、流延辊温度和速度等工艺参数对薄膜应力-应变曲线和弹性回复率的影响。结果表明,适中的口模温度(205~235℃)、适中的流延辊温度(70~115℃)以及较高的流延辊速度(大于12 r/min)均有利于制备高弹性回复率、呈现出一定硬弹性的PVDF薄膜试样。