挂面干燥特性与模型拟合研究

武 亮 张影全 王振华 于晓磊 魏益民

(中国农业科学院农产品加工研究所/农业部农产品加工综合性重点实验室 北京100193)

挂面在中国具有悠久的加工历史。近年来随着主食工业化的推进,中国挂面生产、管理的信息化水平不断提高,已初步具备现代食品工业的雏形。来自中国食品科学技术学会的资料显示,挂面生产装备的国产化率已达100%,国产装备的持续创新及大规模应用,使挂面全行业降低了36%的能耗,劳动力减少了60%[1]。然而,挂面干燥产品质量不稳定、能量消耗不合理等问题仍未得到有效解决。目前,挂面干燥主要是以中温热风干燥为主(主干燥区的最高温度小于45 ℃,干燥时间3.5~5 h),该方法及理论也是中国行业标准《挂面生产工艺技术规程》推荐的干燥工艺[2]。然而,由于对挂面干燥脱水特性认识不足,导致挂面干燥过程控制关键点不明晰(干燥脱水速率、挂面含水率控制要求等),进而引发一系列的质量问题,如酥条、断条、坠条等,同时也限制了合理的挂面干燥工艺设计(分段控温控湿组合干燥工艺)。此外,挂面干燥生产过程控制严重依赖于工作人员的从业经验,能耗偏高,稳定性差,已经成为限制行业进一步提升现代化水平和节本降耗的关键环节。研究和掌握挂面在稳态环境条件下(恒温恒湿)的干燥脱水规律,对确定更加合理的挂面干燥工艺参数,筛选挂面干燥工艺关键控制点,控制挂面干燥工艺过程,提升挂面生产的智能化水平,最终稳定和提升挂面的产量和质量,节本降耗具有重要意义。

面条的干燥主要采用热空气对流方法干燥,热空气既是载热体又是载湿体。湿空气的温度(temperature,T) 和相对湿度 (relative humidity,RH)是影响面条干燥的主要因素[3-5]。Villeneuve S等[6]通过研究添加麦麸和不添加麦麸的意大利面条在不同温度(40,60,80 ℃)和相对湿度(65%,75%,85%)条件下干燥的动力学,发现相对湿度对意大利面条水分的有效扩散系数和干燥结束后产品的含水率的影响较温度显著(P=0.01);在实际生产过程中,特别是在高温条件下,控制干燥介质的相对湿度对面条的干燥较为重要。由于物料的物理结构和化学组成差异,所以不同物料的干燥特性也具有差异性。对于挂面的干燥,王杰等[7]通过对索道式挂面烘房内干燥介质和产品质量分析发现,索道式烘房的1 区温度和4 区相对湿度是挂面干燥工艺的关键控制点。武亮等[8]通过对隧道式烘房干燥介质和挂面脱水过程分析发现,相对湿度是影响挂面干燥脱水过程的主要因素,温度次之。然而这些研究均缺乏对挂面干燥脱水特性的进一步认识,缺少控制变量的试验验证,进一步的生产指导意义有限。关于面条干燥过程的动力学模型研究,国外学者对意大利杜伦麦面条和日本乌冬面条的干燥动力学做了较为细致的研究,建立了相应的干燥模型。Andrieu J 等[9]通过对意大利面条干燥过程的模型拟合,认为菲克模型能够很好地模拟内部水分扩散型意大利面条的干燥过程。Inazu[10-11]和Iwasaki 等[12]通对对意大利面条干燥过程的研究表明,面条的初始含水率和低于1.0 m/s 的干燥介质风速不会对面条的水分扩散系数产生影响。Chen 等[13]对乌冬面在不同温湿度干燥条件下进行Page 模型拟合。对于挂面干燥,多数学者研究认为[14-17],挂面属于受内部扩散控制的物料,在干燥过程中,特别是在干燥前期,干燥介质应当保持较高的相对湿度,使挂面的水分在一定的相对湿度下缓慢蒸发,以减小面条表面和内部之间的水分梯度,防止因面条表面干燥过快,收缩应力差异较大而引起的断条、变形或酥条。虽然有很多学者对挂面的干燥过程进行了调查研究,提出挂面干燥控制技术要求,对挂面的干燥过程也进行理论分析和讨论,但是这些研究多是论述性的讨论,缺乏试验性的定量分析,对挂面干燥脱水过程也仅是进行有限组的数据拟合。

本研究通过对前人研究文献的总结分析和企业实地调研,设计不同温度(30,40,50 ℃)和相对湿度(65%,75%,85%)的稳态干燥条件;利用实验室食品水分分析技术平台(自动称重和工作条件自动记录设备),获得不同温度和相对湿度条件下挂面干燥曲线,并对挂面干燥脱水过程进行模型拟合,分析挂面干燥特性及其与干燥条件的关系;结合干燥介质(湿空气)的特性和生产控制要求,讨论挂面干燥工艺参数和控制,以期为挂面分段干燥工艺设计以及进一步的挂面干燥过程标准化和自动化提供理论和技术依据。

1 材料和方法

1.1 试验材料

试验所用小麦粉由河北金沙河面业集团提供。蛋白质质量分数11.64%,湿面筋质量分数26.71%,吸水率62.9%,稳定时间3.1 min,最大拉伸阻力261.3 EU,延伸性128.2 mm,峰值黏度514 BU,崩解值74 BU。食盐,中盐北京市盐业公司生产。蒸馏水,中国农业大学西校区提供。

小麦粉质量测定方法:蛋白质含量采用波通瑞华科学仪器(北京)有限公司DA 7200 型近红外分析仪测定,参照小麦粉粗蛋白质含量测定:近红外法(GB/T 24871-2010)[18]。湿面筋含量测定参照小麦和小麦粉面筋含量:第1 部分:手洗法测定湿面筋(GB/T 5506.1-2008)[19]。粉质参数采用德国布拉本德公司生产的粉质仪(Farinograph- E 电子型粉质仪)测定,参照小麦粉面团的物理特性-吸水量和流变学特性的测定:粉质仪法(GB/T 14614-2006)[20]。拉伸参数采用德国布拉本德公司生产的拉伸仪 (ExtensographR-E 电子式拉伸仪)测定,参照小麦粉面团的物理特性-流变学特性测定,拉伸仪法(GB/T 14615-2006)[21]。

1.2 试验设备与仪器

和面机(JHMZ 200),北京东孚久恒仪器技术有限公司;试验面条机(JMTD-168/140),北京东孚久恒仪器技术有限公司;食品水分分析平台、恒温恒湿箱(BLC-250-111),北京陆希科技有限公司;电子天平(ME3002E),梅特勒-托利多仪器(上海)有限公司;微型计算机(开天B6650),联想(北京)有限公司;数据记录软件(Balance Link 2.20),梅特勒-托利多集团。

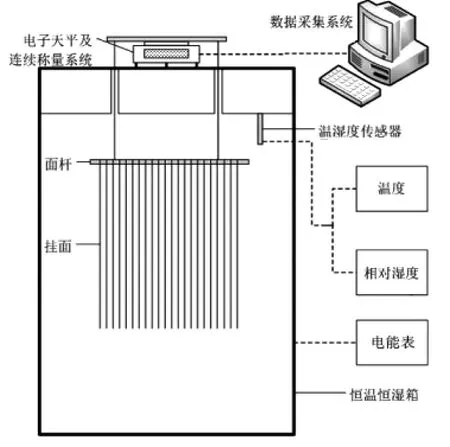

图1 挂面干燥脱水过程水分分析平台示意图Fig.1 Sketch of moisture analysis platform

食品水分分析技术平台由本实验室自主设计完成(发明专利号:ZL201420479345.5),其长76.5 cm,宽77.5 cm,高144.5 cm。该平台能够根据设定的时间间隔自动记录干燥过程干燥介质的温度、相对湿度及面条质量等。其中温度调节范围为-10~85 ℃,控制精度0.1 ℃;相对湿度调节范围25%~95%,控制精度0.1%;连续称量系统最大称重量3 200 g,精度0.01 g。

电子分析天平(BSA323S-CW),赛多利斯科学仪器(北京) 有限公司;电热恒温鼓风干燥箱(DHG-9140A),上海一恒科学仪器有限公司;彩色色差计(CR-400),日本柯尼卡美能达公司;物性测定仪(TA.XT plus),英国 Stable Micro Systems 公司;智能温湿度记录仪(179A-TH),美国Apresys 精密光电有限公司。

1.3 试验方法

1.3.1 挂面制作 称取面粉200 g,倒入和面机,加入质量分数为1%的食盐和适量的蒸馏水,和面4 min,控制面团最终含水率为34%(湿基)。压延工序:1.5 mm 轴间距压延3 次,其中,直接压延1次,对折压延2 次;放入自封袋中,醒面30 min。轴间距1.2,0.9,0.7,0.5 mm 分别压延1 次,得到宽2 mm、厚1 mm 的湿面条。

1.3.2 挂面干燥及干燥过程分析 挂面干燥条件设温度30,40,50 ℃3 个水平,相对湿度设65%,75%,85% 3 个水平,干燥时间300 min(预试验结果表明,经300 min 干燥后试验样品含水率达到动态平衡)。每种组合重复3 次,共27 组试验。

将实验室制作的湿面条挂在不锈钢面杆上,从中抽取少量样品(20 g)测定挂面初始含水率(烘箱干燥法,130 ℃,4 h)。取样后,立即将挂面移入已提前设定温、湿度并稳定运行(30 min)的干燥室内(图1),操作过程注意保持电子天平及连续称量系统稳定。启动热重记录分析软件,实时记录挂面在干燥过程中的质量变化和烘干室内温、湿度变化。记录间隔为5 min,连续记录至干燥结束(300 min)。

1.4 数据处理与分析

1.4.1 挂面含水率和干燥速率 根据挂面的初始含水率、初始质量以及质量变化数值计算挂面在干燥过程的含水率和干燥速率。挂面干基含水率(moisture content,MC)和干燥速率(drying rate)的计算方法如下:

式中:Wt——t 时刻挂面的干基含水率,%;M0——挂面初始质量,g;W0——挂面的初始干基含水率,%;Mt——t 时刻挂面的质量,g。

式中:Dt——挂面干燥速率,g/(100g·min);Wt+Δt——t+Δt时刻挂面的干基含水率,g/100g;Wt——t 时刻挂面的干基含水率,g/100g;Δt——干燥时间间隔,min,本研究中时间间隔为5 min。

1.4.2 挂面干燥模型及评价 挂面干燥过程的模型拟合,对了解挂面干燥特性、优化挂面干燥工艺以及挂面干燥智能控制具有十分重要的意义。本试验采用4 个干燥动力学数学模型,见表1。采用10×n min 时刻的数据进行模型拟合 (n=0,1,2…30),采用5×(2n+1)min 时刻的数据进行模型拟合验证(n=0,1,2…29)。

其中水分比(moisture ratio,MR)用于表示一定干燥条件下挂面样品的剩余含水率,计算公式如下:

式中:Wt——干燥过程中某一时刻挂面的干基含水率g/100 g;We——样品的平衡干基含水率,g/100 g。本研究中以干燥结束时面条的干基含水率代替面条的平衡干基含水率。W0——样品的初始干基含水率,g/100 g。

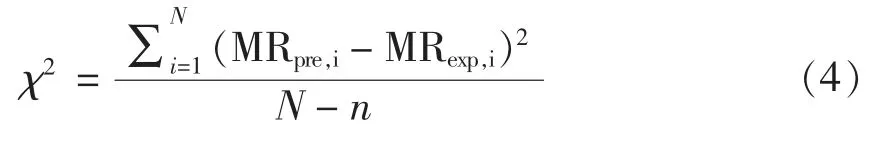

利用选定的4 种干燥动力学模型,对面条干燥过程水分比数据进行拟合回归分析。采用决定系数R2、卡方检验值χ2及均方根误差(root mean square error,RMSE)对模型进行拟合评价,R2值越大,χ2和RMSE 越小,模型的拟合性越好。

表1 挂面干燥曲线分析模型Table 1 Mathematical models for drying kinetics

式中:MRpre,i——各点挂面水分比模型预测值;MRexp,i——各点挂面水分比实验测定值;N——数据测定点个数;n——模型中常数的个数。

1.4.3 水分有效扩散系数 根据菲克扩散方程求得挂面干燥有效水分扩散系数,并假设所有的样品初始水分分布均相同,且样品在干燥过程中无收缩,样品的有效扩散系数方程如下:

式中:Deff——样品中水分的有效扩散系数,m2/s;L——样品厚度的一半,m;t——干燥时间,s;n——考虑的组数。

对于长时间的干燥,上式可以简化为:

1.4.4 数据分析 利用Microsoft Excel 2007 处理数据,SPSS18.0 分析方差,Origin8.0 模型拟合和回归分析。

2 结果与分析

2.1 干燥条件对挂面干燥平衡含水率和脱水速率的影响

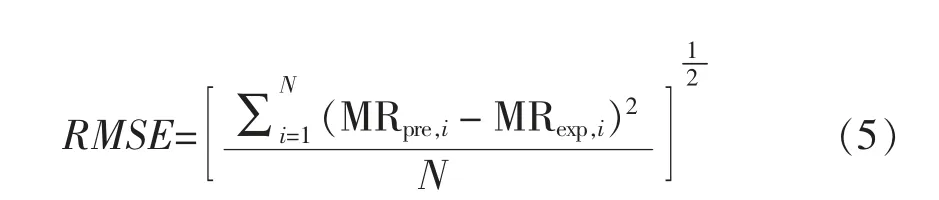

表2为挂面干燥的初始含水率和干燥300 min 后挂面的平衡含水率 (equilibrium moisture content,EMC)。由表2可知,挂面初始含水率之间不存在显著性差异(P>0.05),经不同干燥处理后挂面平衡含水率之间存在显著性差异 (P<0.05)。挂面的平均干燥速率和平衡含水率随干燥介质条件的不同而不同。表现为干燥介质温度越高,挂面的干燥脱水速率越大,干燥结束时平衡含水率越低;干燥介质相对湿度越低,挂面的脱水速率越大,干燥结束时的平衡含水率越低。进一步分析发现,干燥介质相对湿度(F=422.36**)对挂面干燥终点含水率的影响大于温度(F=68.80**)。由表2还可知,在相同的湿度条件下,温度的变化对脱水速率和终点含水率的影响较小。

表2 不同干燥条件下挂面的平衡含水率和脱水速率Table 2 The drying rate,wet noodle MC and EMC under different drying conditions

2.2 干燥条件对挂面干燥过程含水率和脱水速率的影响

图2a 和2b 为不同温度(30,40,50 ℃) 条件下,挂面含水率和干燥速率的变化曲线。由图2a可知,挂面含水率随干燥时间逐渐降低。脱水速率开始时升高较快,然后降低;脱水速率在干燥开始后的一段时间内(约15 min)达到最大干燥速率;不同的干燥条件下均呈现相同的规律(图2b)。干燥介质温度越高,挂面干燥速率越高;干燥结束时,面条含水率越低。随着干燥过程的进行,挂面干燥达到最大速率后,按照线性规律随挂面含水率的降低而降低。

图2c 和2d 分别为不同相对湿度(65%,75%,85%)条件下,挂面含水率和干燥速率变化曲线。由图2c 和图2d 可知,挂面的含水率随干燥时间而降低;脱水速率快速升高后,降低。在干燥开始后的一段时间内(约15 min)达到最大干燥速率;不同的湿度条件下均呈现相同的规律。达到最大干燥速率后,挂面干燥速率与面条含水率按照线性规律逐渐降低。相对湿度越低,干燥速率越快,干燥结束时面条含水率越低。不同湿度条件下,挂面的含水率和干燥速率之间差异较为明显。

由图2b 和图2d 可知,相对湿度对挂面干燥速率的影响大于温度的影响,不同相对湿度条件下挂面干燥速率曲线之间的差异较不同温度条件下更为明显,这与Villeneuve S 等[6]对意大利面条干燥特性的研究以及作者[8]企业实地调研的结果一致。该结果说明,实际生产中与调节干燥介质的温度相比,调节干燥介质的相对湿度可以起到更为积极且明显地效果,这对节能降耗具有重要意义。

图2 不同干燥条件下挂面含水率和干燥速率变化曲线Fig.2 Curve of noodle moisture content and drying rate during drying process

2.3 干燥介质热焓值对挂面干燥脱水速率的影响

挂面的干燥过程是热能消耗的主要环节。王振华等[25]通过对生产中挂面烘房的能耗分析发现,烘房的热效率为60%~70%。湿空气的热焓是表征干燥介质热含量的重要指标,其受湿空气温度和相对湿度影响。在压力不变的情况下,焓差值等于热交换量。挂面干燥过程中湿空气的状态变化过程是在恒压下进行的,干燥介质与外界环境流通交换少,干燥介质的温、湿度利用仪器自身的加热和压缩制冷控制和调节,变动幅度较小(温度波动值不超过1 ℃,相对湿度不超过1%)。可利用湿空气状态变化前、后的焓差值来计算空气得到或失去的热量。湿空气的热焓反映挂面生产的热能供应,与挂面干燥脱水密切相关。由表3可知,湿空气的热焓值处于74.82~236.85 kJ/kg 范围,干燥介质的焓值越高,干燥速率并非越快。在湿度一定的情况下,干燥脱水速率随焓值的升高而增大;在温度一定的情况下,干燥脱水速率随焓值的升高而减小。这说明干燥过程热能的供应并非越多越好,合理设定干燥介质温、湿度,不仅能降低热能消耗,也能提高干燥效率。

表3 干燥介质焓值与挂面干燥脱水的关系Table 3 Relationship between the noodle drying rate and the Enthalpy of the drying medium

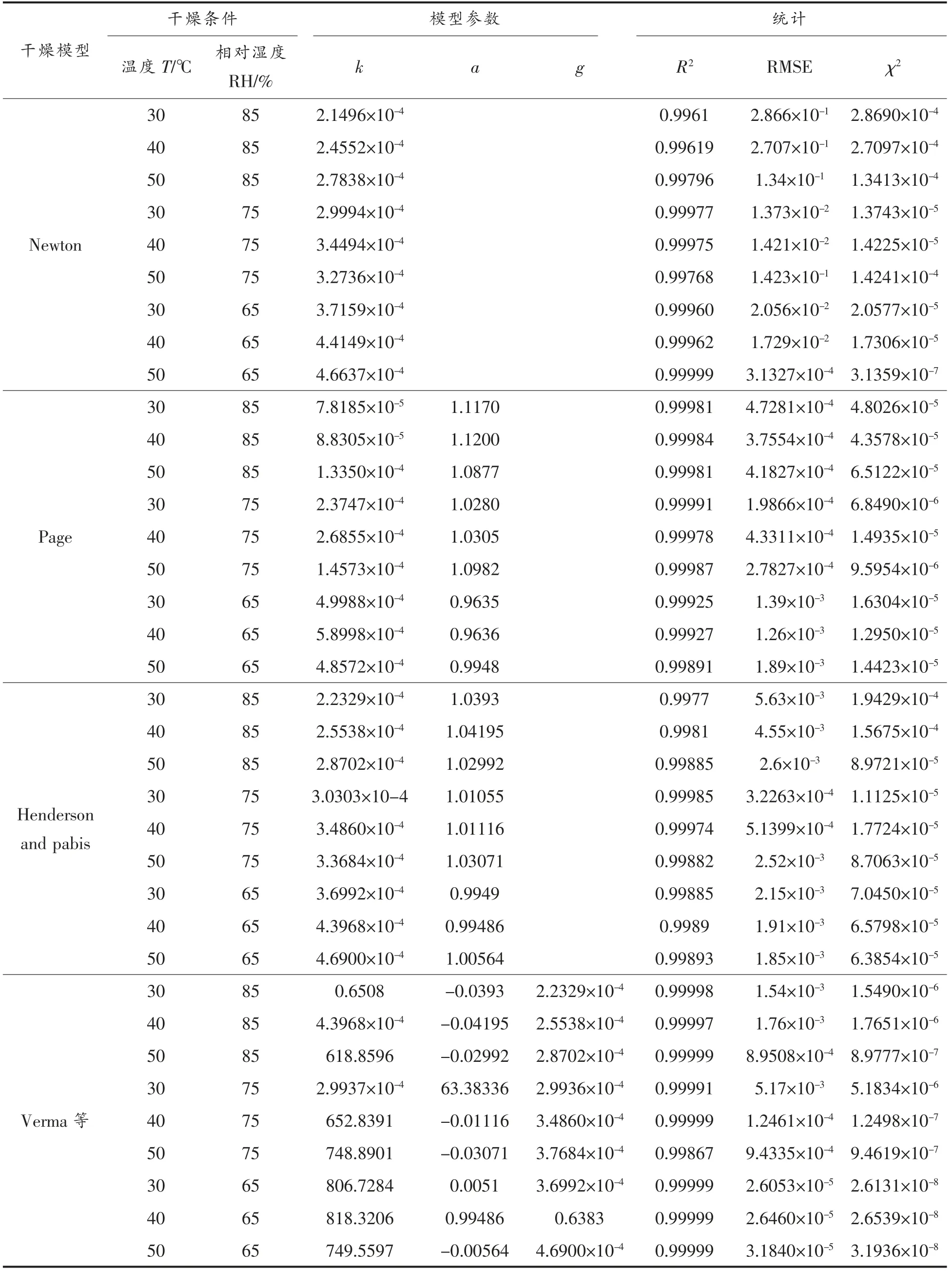

2.4 挂面干燥模型的拟合及求解

2.4.1 干燥模型的拟合及求解 由表4可知,本文采用的4 个数学模型均能较好地模拟挂面干燥过程水分的变化规律,其R2均大于0.9961,RMSE均小于0.2866,χ2均小于2.8690×10-4。在考虑模型简便性和各评价指标的基础上,认为Page 模型是最为合适的模型,其R2均值高达0.9996,RMSE均值为7.46×10-4,χ2均值为2.5753×10-5。

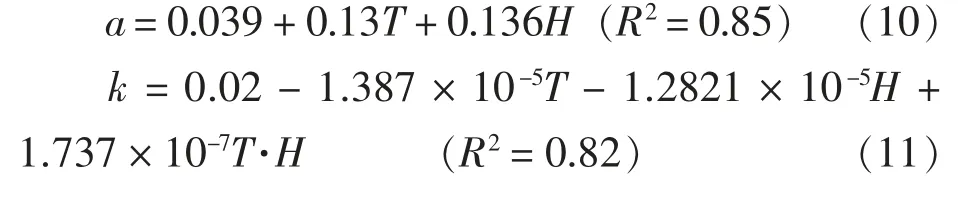

为进一步研究挂面干燥过程相对湿度(RH)和温度(T)对挂面脱水的影响,利用二次多项式对Page 模型中的参数进行回归分析。除考虑每个变量的一次和二次作用外,还考虑各因素之间的交互作用,结果发现因素的一次及其交互作用回归效果最好,得到温度、相对湿度与参数a、k 之间的关系式:

Page 模型:

式中:T——热空气的温度,℃;H——热空气的相对湿度,%。

将式(10)、(11)代入Page 模型中,得到:

2.4.2 挂面干燥过程水分有效扩散系数 由图2b 和图2d 可知,挂面干燥速率随含水率降低先升后降,在达到最大干燥速率后逐渐降低,呈线性变化规律;挂面的升速干燥过程较短(约15 min),其脱水量占脱水总量的10%~20%。为了便于分析和讨论,可以认为挂面干燥过程的有效扩散系数是基本恒定的。运用菲克第二定律计算挂面干燥过程水分有效扩散系数,结果如表5所示。

由表5可知,不同干燥条件下的挂面干燥水分有效扩散系数处于同一数量级水平。整体看来,挂面的水分有效扩散系数随着温度的升高而增大,随相对湿度的降低而增大。将本研究结果与前人对乌冬面条和意大利面的研究结果进行比较发现,40 ℃条件下挂面的水分扩散系数与乌冬面的水分扩散系数(3.7×10-11m2/s)较为接近[11],高于意大利面条的水分扩散系数(1.8×10-11m2/s)[26]。这可能与面条制品的组织结构(孔隙率)有关,因为意大利面条的组织结构相对致密,水分扩散阻力较大,水分扩散系数较小。

表4 挂面干燥模型数据拟合及评价Table 4 Statistical results of drying models for noodle in drying process

表5 不同干燥条件下挂面的水分有效扩散系数Table 5 Moisture effective diffusion coefficients of noodle at different drying conditions

2.4.3 挂面干燥模型验证 为进一步验证建立模型的适用性,本研究对建立的脱水模型进行验证,结果表明,模型的预测值与试验测定值之间具有较好的一致性,R2在0.9991~0.9999 范围。Page 模型能够用来预测挂面干燥过程的水分变化规律。图3显示:在温度40 ℃,相对湿度75%条件下,模型预测值与试验测定值的一致性分析结果。

图3 相同条件下(40 ℃,75%)试验值与预测值的比较Fig 3 Comparison between measured value and model prediction value at the same drying condition

3 讨论

在试验设定的温、湿度条件下,挂面的脱水速率和平衡含水率之间存在显著性差异 (P<0.05)。相对湿度对挂面干燥速率和平衡含水率的影响大于温度,这与前人[6-8]的研究结果一致。挂面的干燥过程是一个动态变化过程,可以依据挂面干燥速率的变化规律(图2b 和2d)将挂面的干燥过程分为两段:升速干燥阶段和降速干燥阶段。Waananen等[27]和Andrieu 等[9]认为,面条中心温度可在10 min 内达到低于环境温度3 ℃。挂面的升速干燥过程是挂面升温的过程,使面条内部温度与干燥介质温度趋于一致,此时蒸发的水分主要是表层自由水分。干燥前,面条可以看作是均质体,水分均匀分布。随着面条温度的升高,面条表面水分活化能升高,表面水分蒸发,使面条组织得以固定。这一阶段水分蒸发主要受到干燥介质条件参数的影响,属表面汽化控制阶段。在挂面内、外温度基本一致(约10 min),表层自由水分蒸发后,挂面的干燥速率逐渐降低,进入降速干燥阶段。前人[26,29-30]研究认为,面条的干燥过程主要是降速干燥过程。此时,挂面的干燥速率除受外界干燥条件的影响外,还受到内部水分扩散的影响,且内部水分的扩散对面条质量有重要影响。高温、低湿和高含水率都会使得面条内部和外部水分梯度增大,干燥速率升高。此时,要特别注意防止干燥过快,使面条表面的水分蒸发速度大于内部水分的扩散,造成酥条。实际生产过程中,一般采取“保湿烘干”工艺。在干燥后期,挂面含水率较低,处于动态平衡过程,含水率已经基本稳定。为了满足储运的要求,要通过降温和降湿的缓苏干燥,使得挂面含水率满足≤14.5%的要求(LS/T3212-2014)[30]。

合理的挂面干燥工艺不仅能保证产品质量,同时还能提高能效。湿空气的热焓值反映干燥介质提供热量的能力,是湿空气的状态参数。本文通过对不同温度和相对湿度(实际生产中使用的挂面参数范围)条件下挂面干燥特性进行分析,在考虑干燥热效和生产效率的基础上认为,温度40℃,相对湿度75%的干燥介质参数是较为合理的挂面干燥工艺。该条件下,挂面的干燥速率适中,热焓值(132.96 kJ/kg 干空气)较50 ℃条件干燥介质焓值(212.94 kJ/kg 干空气)低37.56%。同时,该条件的介质参数也有利于挂面干燥生产过程的实际控制,特别是在挂面烘房未封闭的条件下。在低湿和高温条件下,干燥介质温度的变化使得干燥介质相对湿度产生较大的变幅,从而引起挂面干燥速率的较大波动。当干燥介质T=30 ℃,RH=65%时,在保持干燥介质含湿量(17.41 g/kg 干空气)不变的情况下,干燥介质温度由30 ℃升至40℃,其相对湿度由65%降至37.38%;温度升至50℃时,相对湿度降至22.35%。T=30 ℃,RH=85%时(22.97 g/kg 干空气),分别降为48.89%和29.23%。如此大的降幅,必然对挂面的干燥速率产生较大的影响。温度50 ℃,相对湿度为65%和85%的干燥介质,在保持干燥介质湿含量(53.49 g/kg 干空气和71.85 g/kg 干空气)不变的情况下,干燥介质温度由50 ℃降为40 ℃,干燥介质最大含湿量为48.87 g/kg 干空气,湿空气过饱和,开始结露,烘房内卫生条件难以保持。由前述可知,挂面干燥的热能供应并非越大越好,挂面干燥的热能供应主要受到温度的影响,相对湿度对挂面干燥过程的影响较温度大。实际生产中烘房温湿度的变化及相互影响规律较为复杂。温度主要受供热及排潮的影响,烘房的相对湿度受到温度、排潮及湿面条水分扩散的影响。如何协调干燥介质温、湿度的关系对保证产品质量和节能降耗意义重大。特别是在低温条件下,通过合理的设定和调节干燥介质的相对湿度是挂面节能干燥的重点。

对挂面的干燥脱水过程模型拟合结果表明,Page 模型能够较好地模拟挂面的干燥过程。在模型应用时还需考虑以下几点:1) 挂面的干燥过程是复杂的动态湿热传递过程,干燥介质的温度和相对湿度,除了对挂面的干燥产生影响外,还受到挂面中脱除水分的影响,且温、湿度之间的关系也较为复杂,并非简单的线性关系;2)模型应用评价的假设前提是挂面各向同性,在干燥过程中不发生收缩。然而,实际干燥过程中的面条是发生收缩的,且收缩率各向不同,长、宽、厚的收缩率分别为11.74%,6.73%和15.28%;3)挂面在实际干燥过程中其物理特性也是动态变化的,由刚开始的可塑体逐渐向具有一定强度的弹性体转变。此外,本研究的模型拟合并未考虑挂面干燥过程的水分相态转化和迁移(挂面干燥过程的水分迁移转化规律以及温、湿度对挂面干燥脱水过程的影响还需进一步结合核磁共振技术分析)。这都会对模型的适用性产生影响。在实际生产应用中要注意利用挂面的实际干燥曲线对模型进行校正。

4 结论

1) 相对湿度是影响挂面干燥脱水速率的主要因素,其次是温度。

2) 试验证明,温度40 ℃,相对湿度75%,是较为合理的低温挂面干燥工艺。在此低温干燥条件下,热能利用率较高,也便于生产干燥工艺的调节和控制。

3) Page 模型能较好地反映挂面干燥过程(R2=0.9996),可描述水分随时间的变化规律。这对挂面干燥工艺参数设计、优化,关键控制点的选择,以及干燥过程的智能控制具有重要指导意义。