Al和Mg对锌合金镀液抗高温氧化性能的影响*

杨伟芳,李远鹏,刘灿楼,熊俊波,郝茂德,江社明

(1.浙江金洲管道科技股份有限公司,浙江 湖州 313000;2.中国钢研科技集团有限公司先进金属材料涂镀国家工程实验室,北京 100081)

随着工业生产和城镇化发展对大气污染的逐渐加剧,以及如海洋大气等比较苛刻的腐蚀环境,合金热镀锌镀层的耐蚀性越来越难以达到使用寿命的要求。开发耐蚀性更好的锌合金镀层成为热镀锌钢管研究领域的一个热点。国内外的一系列研究表明,Mg元素添加进入锌镀液后,能够数倍提高锌镀层的耐蚀性,热镀锌镁等合金镀层因此也备受关注[1-6]。但是,钢管热镀锌时,锌锅开口尺寸大。Mg元素加入锌镀液后,由于Mg元素极易氧化,生成的氧化物疏松[7],不能很好地抑制氧化反应的继续发生,对热浸镀工艺造成影响。镀液中少量的Al对Mg的氧化有一定抑制作用[8],但Al和Mg的比例以及两者对合金镀液表面氧化行为的影响未知。

本文将研究不同Mg、Al含量的添入对锌合金镀液表面高温氧化性能的影响,找出合适的Mg/Al比例,以提高镀层的抗高温氧化性能。

1 试验方法

1.1 试验材料

为了研究Mg含量对合金镀液氧化行为的影响,选择不同Mg含量系列镀液,其成分设计见表1;为研究Al含量对合金镀液表面氧化的影响,选取Mg含量为0.5%的镀液,添加不同的Al含量,形成系列镀液,其成分设计见表2。

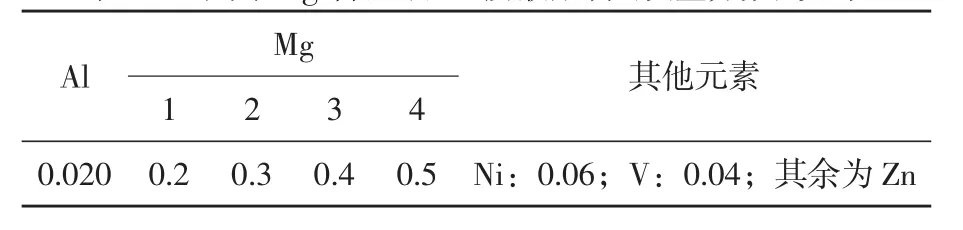

表1 不同Mg含量合金镀液成分(质量分数)设计%

表2 不同Al含量合金镀液成分(质量分数)设计%

1.2 氧化试验

主要研究合金镀液在空气中的氧化行为,镀液的制备和氧化试验在石墨坩埚电炉中进行。根据合金镀液成分配比,在石墨坩埚中制备好合金镀液,经过一段时间的保温和搅拌,使坩埚内的镀液成分均匀。镀液温度控制在热浸镀通常工艺的450℃。当镀液温度稳定后,彻底清除镀液表面的氧化物,开始进行450℃等温氧化试验,时间24 h,在此期间记录镀液表面氧化形貌的变化。为了方便对氧化后镀液表面形成的氧化膜进行分析,将均匀化后的镀液倒入内径为44 mm、高度为150 mm的圆柱石墨坩埚模具中,将石墨坩埚模具放在坩埚电炉中进行450℃等温氧化试验,24 h后取出石墨模具并在大气中自然冷却到室温。取出模具中的圆柱状合金,将合金柱氧化后的表面保护起来,并用切割设备将其上部切下,然后再进行分析。

1.3 分析方法

氧化膜形貌采用FEI Quanta 650 FEG场发射扫描电镜(FE-SEM)进行观察和分析,用该场发射扫描电镜附属的Pegasus Apex 4型EDS能谱仪进行元素成分分析。扫描分析时,采用高真空模式,扫描加速电压为20 kV。

X射线衍射(XRD)分析采用荷兰Philips Analytical公司的X′Pert Pro MPD型X射线衍射仪,分析氧化膜层的物相构成。

2 试验结果与分析

2.1 Mg对镀液表面氧化膜的影响

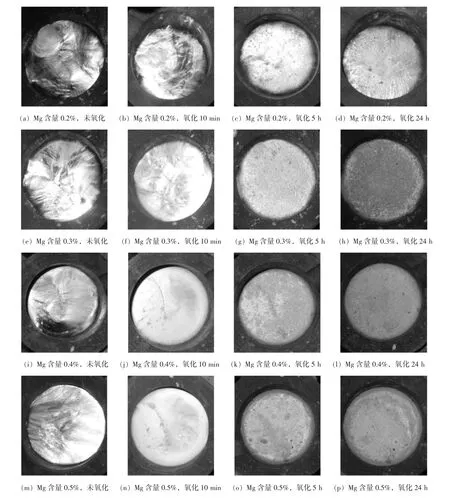

Mg对合金镀液表面氧化膜的影响如图1所示,显示了Al含量为0.020%时不同Mg含量合金镀液在24 h内的表面形貌变化情况。通过对比发现:Al含量为0.020%时,4种Mg含量合金镀层在清理表面后都不能形成镜面状光亮表面;氧化10 min后,Mg含量为0.4%和0.5%的合金镀液表面被一层灰白色的氧化膜覆盖,失去了金属光泽;氧化24 h后,Mg含量为0.2%的合金镀液表面仍然保持金属光泽,表面被一层薄的氧化膜覆盖,氧化膜表面上有少量颗粒状氧化物凸起;氧化24 h后,Mg含量为0.3%的合金镀液表面氧化膜上有大量灰黑色氧化颗粒凸起,而Mg含量为0.4%和0.5%的合金镀液表面则形成了一层灰黑色的氧化壳层。冷却凝固后,Mg含量为0.2%和0.3%的镀层合金表面致密结实,无起皮剥落现象。Mg含量为0.4%的镀层合金表面较为光滑,有少量颗粒状凸起;Mg含量为0.5%镀层合金表面粗糙,有大量氧化颗粒凸起。

2.2 Al对镀液表面氧化膜的影响

Al对合金镀液表面氧化膜的影响如图2所示,显示了Mg含量为0.5%时不同Al含量合金镀液在24 h内的表面形貌变化情况。从图2可以看出:随着Al含量增加,镀液的氧化明显减轻。Al含量为0.050%时,镀液表面清理完后又会马上生成一层氧化膜,虽然镀液表面仍然保持金属光泽,但不能形成如镜面的光亮表面;Al含量增加到0.075%和0.100%时,清理后的镀液表面虽然也有氧化膜生成,但表面基本光亮,能反映模糊影像;当Al含量进一步增加到0.200%后,清理后的镀液表面光亮如镜面。氧化10 min后,虽然所有镀液表面都生成了一层氧化膜,但除Al含量为0.050%合金外,其余合金镀液表面都依然保持金属光泽;氧化24 h后,Al含量0.050%、0.075%和0.100%的合金镀液表面都生成了一层白色的氧化膜,且氧化膜表面出现少量的颗粒,只是随着Al含量的增加氧化颗粒减少。氧化24 h后,Al含量为0.200%的合金镀液表面也有一层很薄的氧化膜,但仍保持着金属光泽。

2.3 氧化膜的显微结构

图1 Mg对合金镀液表面氧化膜的影响(Al含量0.020%)

不同Mg含量合金镀液表面氧化膜的微观结构如图3所示,图3所示为Al含量0.020%的4种合金镀液冷凝后表面氧化膜的SEM形貌。可以看出:Mg含量为0.2%时,氧化后表面没有明显的氧化层,但出现网状裂纹和孔洞。裂纹处有疏松的白色氧化物,孔洞内也长出白色团絮状氧化物,有些氧化物突出孔洞,形成白色团絮状凸起。Mg含量增加到0.3%时,氧化后表面有一层致密的氧化膜,在该氧化膜上有大量白色岛状氧化物凸起;当Mg含量增加到0.4%和0.5%时,表面氧化膜已经出现分层,表层白色氧化物起皮、剥落,底层氧化物致密且与基体结合牢固。通过能谱分析可以得出,在白色的氧化物中镁和氧含量高,可能是MgO;而致密的氧化层中锌元素含量高,应该为ZnO或ZnO与MgO的混合物。

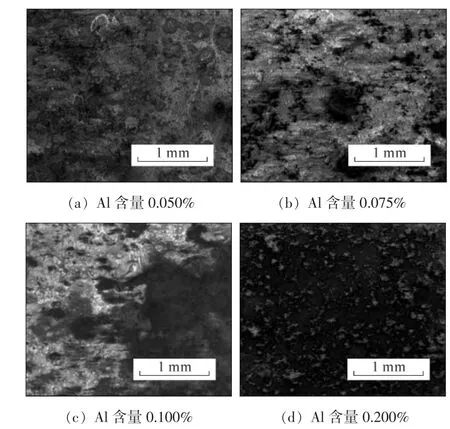

不同Al含量合金镀液表面氧化膜的微观结构如图4所示,图4所示为Mg含量0.5%的4种不同Al含量合金镀液冷凝后表面氧化膜的SEM形貌。可以看出:Al含量为0.050%和0.075%时,合金镀液的氧化膜表面出现大量空洞、颗粒状凸起和白色鳞片状氧化物;Al含量为0.100%和0.200%时,氧化膜均为致密氧化层,其上分布有白色岛屿状MgO。Al含量越高,MgO越少。

图2 Al对合金镀液表面氧化膜的影响(Mg含量0.5%)

2.4 氧化膜的XRD分析

为了进一步分析氧化膜的物相构成,采用XRD对上述合金氧化膜进行了相分析,并单独对合金氧化表面剥落下来的白色氧化物进行相分析。

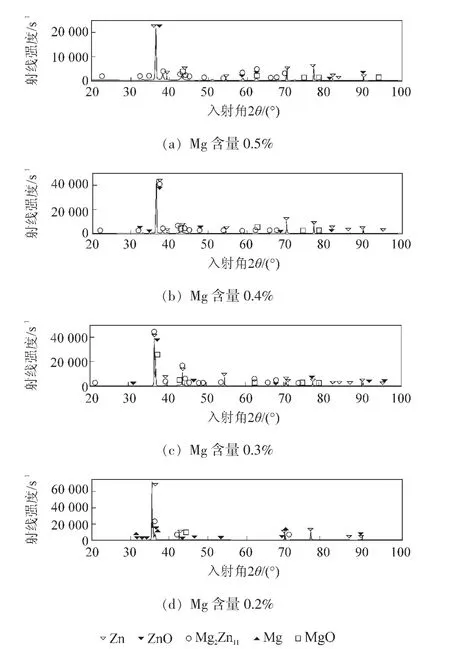

不同Mg含量合金镀液表面氧化物的XRD图谱如图5所示。从图5可以看出:Mg含量为0.2%时,表面层基体的衍射峰除了Zn和Mg2Zn11相外,还有少量的Mg,氧化物相只有ZnO;其余3种合金表层基体中已经没有Mg的衍射峰,氧化物除了ZnO相外还有MgO相,且随着Mg含量增加,MgO相衍射峰强度明显增强,说明MgO的量明显增加。这与SEM观察结果一致。图6所示为白色氧化物粉末的XRD图谱,证明了该氧化物为MgO。

图3 不同Mg含量合金镀液表面氧化膜的微观结构

图4 不同Al含量合金镀液表面氧化膜的微观结构

不同Al含量合金镀液表面氧化物的XRD图谱如图7所示。从图7可以看出:Al含量为0.050%、0.075%时,除了基体Zn和Mg2Zn11(MgZn2)衍射峰外,氧化物只有ZnO和MgO;Al含量增加到0.100%和0.200%时,氧化物除了ZnO和MgO外,还有MgAl2O4,Al含量增加MgO相衍射峰强度明显减弱,说明MgO含量减少。从Al含量≥0.075%合金镀液的表面氧化物中还检测到Al的衍射峰。

3 分析和讨论

对热浸镀锌来说,生产过程中,锌锅表面空气流动速度较快,气相中的氧主要依靠对流传送而不是扩散,传输速度快并可以供应充足的氧以维持氧化反应的继续进行,构不成控制环节。

图5 不同Mg含量合金镀液表面氧化物的XRD图谱

图6 白色氧化物粉末的XRD图谱

在扩散和化学反应两个过程中,哪一个成为控制环节,要取决于氧化膜的性质,而其中氧化膜的致密度将起到主要作用,一般用氧化物致密度系数P来衡量。氧化物致密度系数P是金属氧化物的分子体积与形成该氧化物的金属原子体积之比。当P∧1,生成的氧化膜结构致密、连续,氧在这种氧化膜内扩散阻力大,速度慢;当P ∧1,生成的氧化膜疏松多孔,无保护性。室温下镀层合金中各金属元素的氧化物致密度系数见表3。

图7 不同Al含量合金镀液表面氧化物的XRD图谱

表3 室温下镀层合金中各金属元素的氧化物致密度系数

可以看出,镀液合金所含的各元素中只有Mg的P ∧1,不能形成完整致密且具有保护性的氧化膜,其他元素形成的氧化膜都具有较好的保护性。这也正是镀层合金表面氧化膜中MgO含量增加,镀液氧化变严重的原因。因此,控制MgO的生成是提高合金镀液抗高温氧化性能的关键。

镀液中Al含量增加,能减少氧化膜中MgO含量。对于Mg含量为0.5%的镀液,Al含量≥0.100%时,氧化膜中出现Mg和Al的混合氧化物MgAl2O4相,镁铝混合氧化物的生成,减少了氧化层中MgO的含量,阻止了镀液表面形成松脆的氧化镁膜层,使得表层氧化物完整致密,从而有效抑制镀液表面氧化。

4 结 论

(1)合金元素Mg和Al对镀液的氧化行为有明显影响,镀液中Mg含量增加,表面氧化严重,而Al含量增加有利于抑制镀液表面氧化。

(2)镀液中Al含量增加,减少了氧化膜中MgO的含量。对于Mg含量为0.5%的合金镀液,当Al含量≥0.100%,氧化膜中出现Mg和Al的混合氧化物MgAl2O4,该镁铝混合氧化物的生成,减少了氧化层中MgO的含量。

(3)Mg含量越高,添加的Al含量也应相应提高。Mg含量为0.5%的镀液中添加0.075%的Al,其镀层具有良好的耐高温氧化性。