酸性环境X70QS管线管用无缝钢管的研制

李 艳,赵兴亮,刘江成,张国柱

(天津钢管集团股份有限公司,天津 300301)

天津钢管集团股份有限公司2010年进行了酸性环境X70QS管线管用无缝钢管(简称X70QS无缝钢管)的相关研究,并申请了相关专利。2015年获得首个订单,进行了批量生产。现对X70QS无缝钢管的生产研制情况进行介绍[1-4]。

1 X70QS与X65QS性能对比

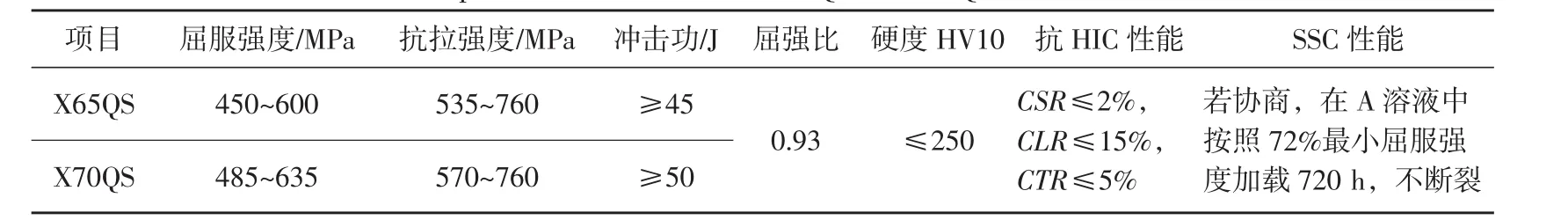

X65QS是国内外应用最多的酸性环境用高钢级无缝管线管,API Spec 5L—2012《管线钢管规范》对X70QS与X65QS的化学成分、几何尺寸、探伤等的要求均相同,主要差别集中在力学性能和抗腐蚀性能上。API Spec 5L—2012标准对X70QS与X65QS的性能要求对比见表1。同规格X70QS的延伸率要小于X65QS的。

2 材料设计

生产的X70QS无缝钢管规格为Φ168.3 mm×18.26 mm,考虑到小规格厚壁管的特点,以C-Mn为基础,融入Nb+V微合金设计,增加Mo元素的使用提高材料的淬透性并通过固溶强化和第二相弥散析出强化提高基体强度和高温强度,能够提高铁素体对蠕变的抗力,同时避免碳化物在高温下聚集,起到弥散强化的作用。控制杂质元素P、S、O、H和五害元素(Pb、Sn、As、Sb、Bi)的含量,控制夹杂物的形状和大小,夹杂物通常是氢原子聚集点,也是SSC裂纹源的起点,如MnS、Al2O3等[5-8]。虽然有研究[9]说明,Cu、Ni在H2S环境下腐蚀试样后会在其表面产生一层钝化膜从而抑制腐蚀。在设计Φ168.3 mm×18.26 mm规格X70QS无缝钢管的化学成分时,未考虑添加Cu、Ni,而是限制合金元素Cu、Cr、Ni含量,保证稳定的碳当量。规定N 含量的上限和 Al含量,保证 w(Al)/w(N)≥2。控制较低的C含量,并使碳当量≤0.39%。

表1 API Spec 5L—2012标准对X70QS与X65QS的性能要求对比

3 生产工艺

炼钢工艺:采用短流程纯净钢冶炼技术,EAF电弧炉冶炼+LF精炼+VD真空处理+CCM连铸。

采用Φ168 mm PQF高精度轧管机组进行轧制,其轧管工艺:管坯加热→穿孔→轧管→定(减)径→冷却→锯切→矫直→探伤→检验。

采用调质热处理工艺,其工艺为:淬火→回火→矫直→管体探伤→定尺→管端探伤→水压试验→喷标→终检→戴管帽→入库。

4 性能分析

连续生产9炉、共1 275支Φ168.3 mm×18.26 mm规格X70QS无缝钢管。现对这9炉无缝钢管的化学成分、力学性能和抗腐蚀性能进行分析。

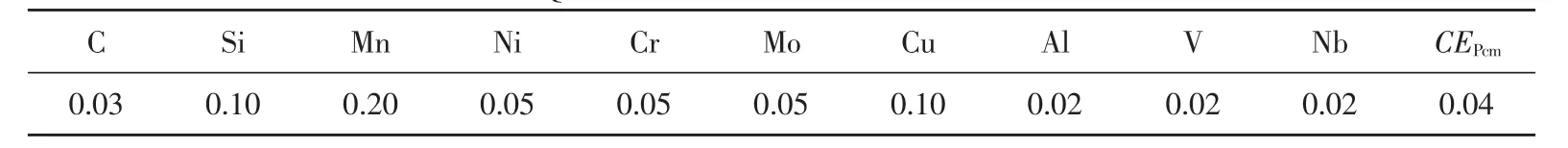

4.1 化学成分

X70QS无缝钢管的化学成分实测值见表2,化学成分满足设计要求,同时各元素的波动范围很窄,成分控制稳定,保证了管材的性能稳定;所有炉次w(S)≤0.003%、w(P)≤0.015%,w(O)≤0.002 0%,w(H)≤0.000 2%,从源头上降低了杂质元素的含量,保证了管材的抗腐蚀性能。

表2 X70QS无缝钢管的化学成分(质量分数)实测值%

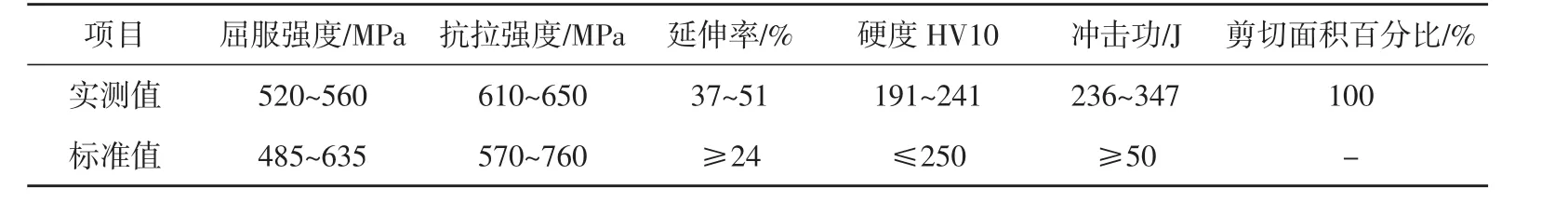

4.2 拉伸性能

按照API Spec 5L—2012标准对X70QS无缝钢管进行纵向拉伸试验,取Φ12.7 mm圆棒试样,具体拉伸试验结果见表3。从表3可以看出,该X70QS无缝钢管的屈服强度主要集中在520~560 MPa,最小实测值高出API Spec 5L—2012标准最小要求值35 MPa;抗拉强度主要集中在610~650 MPa,最小实测值高出API Spec 5L—2012标准最小要求值40 MPa;屈强比在0.83~0.86;延伸率均高于35%,最高达到51%,材料具有良好的延展性。X70QS无缝钢管的拉伸性能指标满足技术要求,性能波动范围比较小[10]。

表3 X70QS无缝钢管的纵向拉伸试验结果

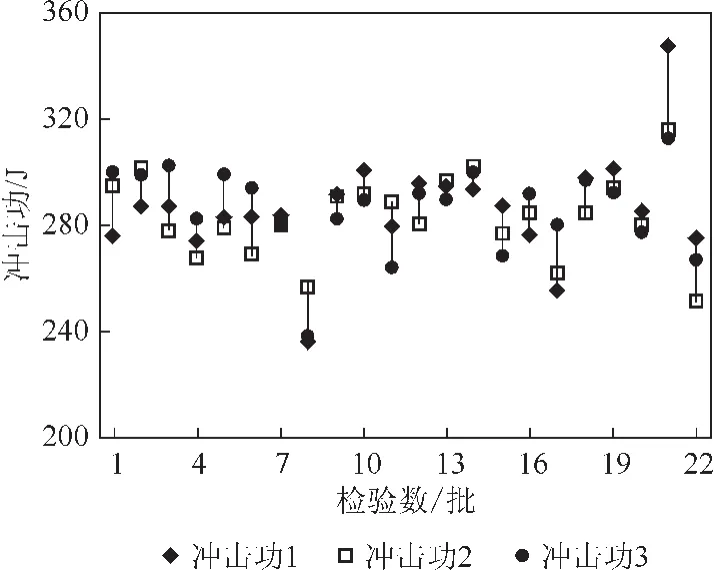

4.3 冲击韧性

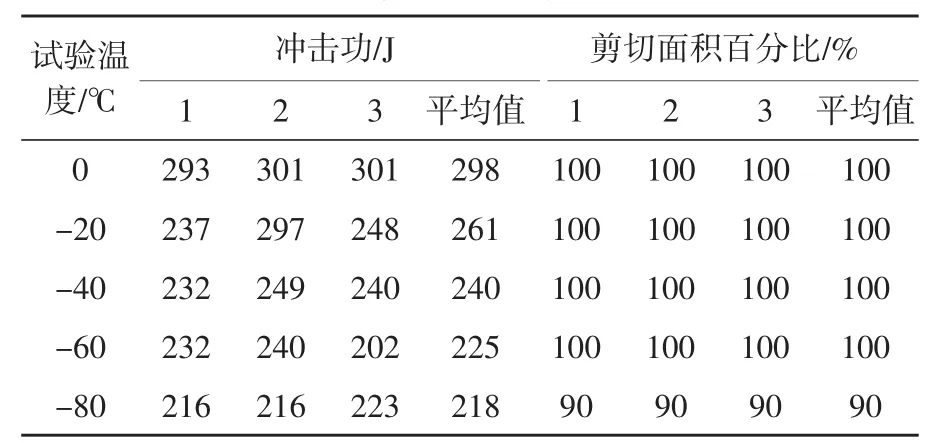

一般钢管横向最低冲击功CVN按SMYS(最小屈服强度)的1/10计;因此,X70钢级酸性环境用无缝钢管(最小屈服强度485 MPa)的CVN∧48.5 J(取整为 49 J 或者 50 J)[11-12]。X70QS 无缝钢管的冲击韧性设计是在API标准基础上对冲击要求按照先破后裂理论进行计算,要求0℃冲击功大于200 J,剪切面积百分比为100%,韧-脆转变温度低于-60℃。采用试样尺寸为10 mm×10 mm,槽口深度为2.0 mm,V型缺口,横向,试验温度0℃,实际生产检验的冲击功均在230 J以上,剪切面积百分比为100%,远高于标准中50 J的要求,达到了设计要求,说明该无缝钢管具有良好的冲击韧性。X70QS无缝钢管的冲击功实测值分布如图1所示。随机选择一根X70QS无缝钢管,在0℃、-20℃、-40℃、-60℃、-80℃进行系列冲击试验,得到其在不同温度下的冲击功和剪切面积百分比,具体见表4,韧-脆转变温度低于-80℃。

图1 X70QS无缝钢管的冲击功实测值分布

表4 X70QS无缝钢管在不同温度下的冲击功和剪切面积百分比

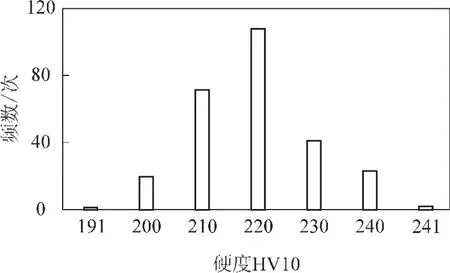

4.4 硬 度

钢材的硬度(强度)是控制钢材是否发生SSC的重要指标。钢材的硬度越高,开裂所需时间越短,说明SSC敏感性越高。ISO 15156∶2015《石油和天然气工业油气开采中用于含H2S环境的材料》对所有抗SSC材料均有硬度要求。X70QS无缝钢管按照 API Spec 5L—2012附录 H进行横向维氏(HV10)硬度测量,内壁、中部、外壁3个位置共计12个硬度点;硬度实测值分布如图2所示。硬度值主要集中在220 HV10,最大值为241 HV10,所有炉次全部满足酸性环境使用钢管硬度不大于250 HV10的要求。

4.5 金相组织

图2 X70QS无缝钢管的硬度实测值分布

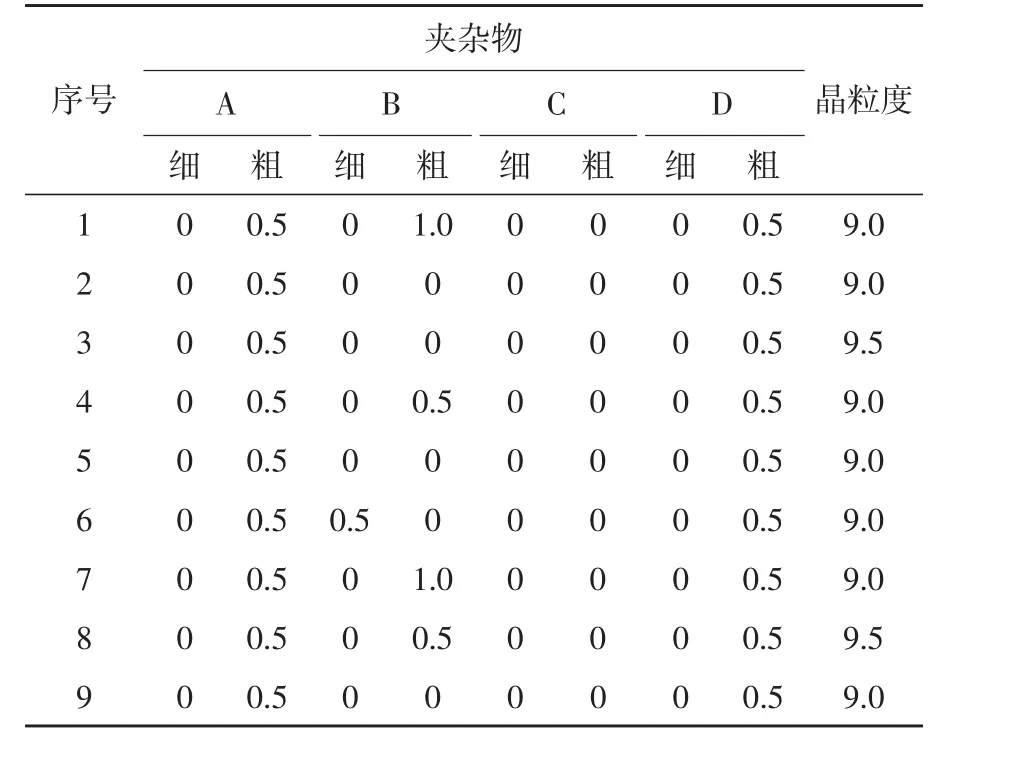

按照ASTM E 45—2013《钢中非金属杂质物显微评定方法》和ASTM E 112—2013《金属平均晶粒度测量方法》对X70QS无缝钢管的夹杂物和晶粒度进行评级,具体见表5。该X70QS无缝钢管的非金属夹杂含量低,夹杂物B类(粗)最大评级为1.0,D类(粗)最大评级为0.5级,纯净度好,为优异的抗腐蚀性能提供了良好条件。条形MnS和链状氧化物夹杂会增加氢鼓泡、HIC裂纹的出现[13],有效降低B类和D类夹杂物,即降低了氢致开裂的可能性。细晶粒组织是抗HIC理想组织,因为更多的晶界可成为H的捕获点,降低了局部氢压,不易形成HIC;而具有低位错密度的粗晶粒会增加裂纹尖端应力集中区的氢聚集,促进HIC[14]。X70QS无缝钢管的晶粒度均在9级及以上,晶粒度细小。钢材的显微组织直接影响着钢材的抗SSC性能。X70QS无缝钢管的金相组织如图3所示,为回火贝氏体B回+铁素体F,这种组织结构的特点是细小的贝氏体均匀地分布在针状铁素体表面,形成稳定的金相组织,有利于管材具有优异的抗腐蚀性能。

表5 X70QS无缝钢管的夹杂物及晶粒度等级 级

4.6 抗腐蚀性能

依据API Spec 5L—2012附录H的要求,分别进行了HIC和SSC(四点弯曲)试验。

图3 X70QS无缝钢管的金相组织

(1)HIC试验。HIC试验按照NACE TM 0284—2011标准进行,采用5%NaCl+0.5%CH3COOH的标准A溶液,试样尺寸按标准要求100 mm(长)×20 mm(宽)×t(壁厚)取,实际试样尺寸为100.99 mm×19.66 mm×16.35 mm。A溶液初始pH为2.7,H2S初始浓度为0.264 7%,浸泡96 h。试验结束后,测定溶液pH为3.5,H2S浓度为0.270 4%。试验结束后对试样进行宏观检查,试样表面未发现氢鼓泡;对金相剖面进行微观评定,3个平行试样每个截面剖面宏观检查与放大100倍检查均未发现氢致裂纹,其裂纹敏感率CSR、裂纹长度率CLR、裂纹厚度率CTR均为0,满足API Spec 5L—2012标准要求,可见X70QS无缝钢管具有良好的抗HIC性能。

(2)SSC试验。SSC(四点弯曲)试验依据ASTM G 39—1999(R2016)《弯曲梁应力腐蚀试样的制备和使用的标准》加工试样,采用NACE TM 0177—2005标准A溶液,试样尺寸为115 mm(长)×15 mm(宽)×5 mm(壁厚),试样取向为管体纵向,靠近钢管内表面加工,规定的X70QS无缝钢管的SMYS最小屈服强度为485 MPa,对试样施加初始应力为72%SMYS,实际加载率为72.9%,对应的加载挠度值为0.78 mm,试验周期720 h。试验温度为22~25℃,试验开始时溶液的pH值为2.7,结束时pH值为3.5;试验开始H2S初始浓度为0.264 2%,试验结束H2S浓度为0.270 1%。宏观检查时,试样表面未有裂纹及开裂;采用低倍显微镜在10倍率下对试验受拉的试样表面进行检查,未出现任何的开裂或裂纹,满足标准要求。

为考察同批次钢管最高强度的抗SSC性能,在施加应力90%最高实际屈服强度(560 MPa),实际加载率为90.3%,对应的加载挠度为1.12 mm,同样进行SSC试验。结果发现,720 h后试样未出现裂纹及开裂,说明材料抗腐蚀性能优异。

5 结 语

(1)X70QS无缝钢管的低C、高Mn、微合金化材料设计符合酸性环境使用的设计要求。

(2)X70QS无缝钢管的生产工艺满足技术要求,产品具有良好的力学性能、冲击韧性和抗腐蚀性能,可以批量供货。

(3)X70QS无缝钢管的组织为B回+F,细小的贝氏体均匀地分布在针状铁素体表面,形成了稳定的金相组织,保证了管材具有优异的抗腐蚀性能。