振动利用对FDM薄板动力学性能的影响研究

姜世杰, Yannick Siyajeu, 史银芳, 孙宁宁, 赵春雨

(东北大学 机械工程与自动化学院,沈阳 110819)

现如今,缩短产品的生产周期是工业领域提升市场竞争力的主要考虑因素之一,而且关注的焦点已经从传统加工技术转变为快速生产制造技术,如3D打印技术[1]。3D打印技术是一种新兴发展的通过将材料层层累加堆积成型的制造技术。其中,熔融沉积成型(Fused Deposition Modeling,FDM)技术,具有成本低廉、原材料范围广、环境污染小以及后处理简单等优势,是目前应用最为广泛的3D打印技术之一。其工作原理是将丝状原材料送入热熔喷头中加热熔化,然后喷头沿三维模型设计的截面轮廓和填充轨迹运动,同时将熔融状态的材料挤出到指定位置迅速凝固,并与周围的材料黏结,逐层累加最终堆积成实体的模型或零件[2],如图1所示。

然而,由于材料逐层累加的制造工艺所导致的气孔、夹杂、无层间压力等缺陷[3],致使FDM 3D打印零件的动力学性能很难与传统加工工件相媲美,严重阻碍了FDM技术的发展,因此,提高FDM产品的动力学特性是FDM 3D打印技术的关键发展方向之一。

在过去几年里,研究人员为提高FDM产品的材料力学性能进行了大量的研究与探索[4-12]。但是随着3D打印技术的发展,其产品越来越多地应用于机械、交通运输等实际工作环境中。仅提高材料力学性能难以保证FDM产品的稳定性和可靠性,尤其是在动态循环载荷作用的工况下,更是如此。因此,研究如何改善FDM零件的动力学特性参数(如共振响应、阻尼比等)是很有必要的。然而,目前在此方面的研究还鲜有人提及,甚至有关FDM零件的动力学性能的研究都很少见。Arivazhagan等利用DMA 2980设备对FDM 3D打印样件从0~100 Hz进行了扫频测试,从而测定了样件的模量、阻尼和黏度值,并且量化了温度对这些性能参数的影响。Mohamed等[13-14]用同样的试验方法研究了不同的过程参数对样件动态弹性模量的影响,指出模量值随网格间隙、填充角度、打印方向和路径宽度的增加而减小。此外,通过优化过程参数,确定了最大动态模量和玻璃化转变温度的数值。虽然上述研究是在动态循环载荷条件下对FDM零件的模量、阻尼和黏度值进行了试验分析,但仍然属于材料力学的研究范畴,而并非动力学方面的研究;而在如何提高FDM零件的动力学性能方面,则完全没有提及。

本文创新性地提出改善FDM产品动力学性能的新方法,即利用振动进行FDM 3D打印,并完成了振动的引入对样件动力学性能的影响规律的研究。

1 振动式FDM设备

在3D打印领域,Foroozmehr等[15]率先利用振动进行了加工,如图2所示,其利用高功率激光系统、五轴数控加工中心、材料粉末输送系统、电磁激振器等设备组建了振动式的激光粉末沉积(Laser Powder Deposition,LPD)3D打印机,其中激振器与工作平台相连接以控制其振动的幅度、频率以及方向。研究发现利用振动可以有效减少LPD 3D打印零件内部孔洞缺陷的数量和尺寸(最高可达80%),进而有效提高零件的机械强度和弹塑性能(延展性);此外,用此方法获得的零件内部组织更加细致,其结构硬度分布也更加均匀。

(a)振动式LPD 3D打印机

(b)结构示意图图2 振动式LPD 3D打印机及其示意图Fig.2 The vibrating LPD 3D printer and its mechanism diagram

基于相似的概念,在FDM 3D打印机热熔喷头处施加振动激励在改进成品的机械性能方面有很大的潜力。然而,目前还鲜有学者提出类似的概念,相应的一系列问题,如引入的振动对FDM薄板的固有特性和动力学特性的影响等更是没有学者进行研究和探索。为了明确这一问题,本文将直流振动电机(见图3(a))固定在3D打印喷头处,(见图3(b)和图3(c)),并与直流电源相连,输入电压为2 V。

图3 振动式FDM 3D打印机Fig.3 The vibrating FDM 3D printer

由此引起打印喷头产生竖直向下的简谐振动,即垂直于打印平台,如图4所示。

图4 打印喷头的振动Fig.4 The vibration of the 3D printer head

该振动可以用式(1)来表达

x=Asin(ω*t+α)

(1)

式中:x为加速度;A为振幅,A=0.35g;ω*为圆频率,ω*=200π;t为时间;α为初相,α=0。

2 试验研究

2.1 样件准备

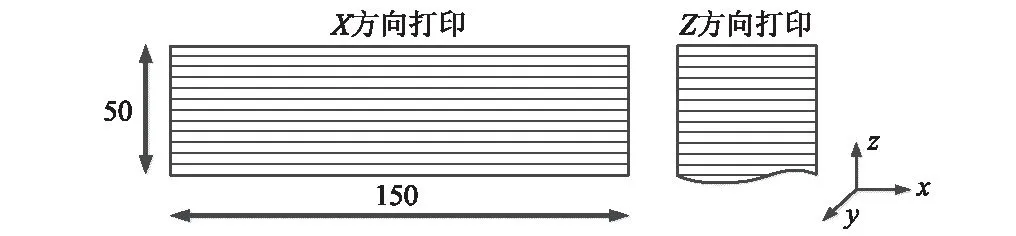

本文利用振动式FDM 3D打印机制备了外形结构如图5所示的试验样件(Z和X方向分别打印),其长度为150 mm,测试宽度为50 mm,厚度为2.4 mm。样件材料为聚乳酸,一种新型的生物基可再生生物降解材料,使用可再生的植物资源所提出的淀粉原料制成,是公认的环境友好型材料。此外,选择该材料还因为其在现代工业领域的广泛应用以及为了更多地了解其机械性能。

图5 样件的二维示意图Fig.5 Two-dimensional drawing of the specimen

本文采用部分析因设计方法研究了引入的振动对FDM薄板动力学性能的影响规律。试验研究的样件共四种类型:①普通Z方向打印样件;②利用振动加工的Z方向打印样件;③普通X方向打印样件以及;④利用振动加工的X方向打印样机。

表1 四种类型样件

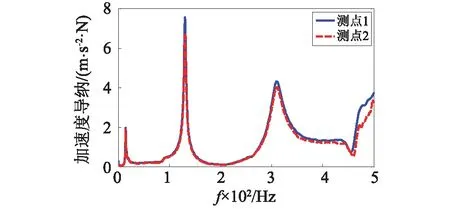

2.2 动力学测试

为了确定FDM样件的动力学特性参数,如固有频率、频率响应、阻尼比等,对悬臂状态下的样件进行了模态锤击试验(试验过程中的温度约为20 °C)。首先,用力锤(型号:086C01)对样件施加脉冲激励,同时利用加速度传感器(型号:B & K 4517)测试由脉冲激励所引起的薄板的振动响应,并通过采集控制器对激励信号和响应信号进行实时采集,搭建的试验系统如图6所示。所选传感器为轻质加速度传感器,质量仅为0.6 g,以降低其对薄板振动特性的影响;试验过程中,针对每个试件的上部和中部(即1和2两个测点),分别完成了10组测试,彼此之间相互验证,以进一步确保测试结果的准确性。

然后,为获得模态振型,采用单点拾振法完成对样件的参数识别,即将加速度传感器固定在振动较大的测点处(样件顶部和中部,避开节点),分别对其余各测点进行激励。

图6 测定FDM样件动力学特性的试验系统Fig.6 Experimental system for determining the dynamic property of FDM parts

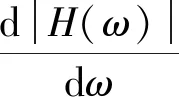

在模态锤击试验中[16-17],得到的实时激励信号和样件响应信号,通过傅里叶变换(Fast Fourier Transform,FFT)变换成频域信号。两者之比(样件的输出响应和输入激振力之比)即为样件的频率响应函数(Frequency Response Function ,FRF)。该参数是系统的固有特性,与外部激励、响应等因素无关。假设F(ω)和X(ω)分别为输入激励和输出响应的傅里叶函数,则频率响应函数H(ω)可以表示为

(2)

对于单自由度系统,其频响函数可用幅值的方程表示为

(3)

式中:m为质量;ω0为固有频率;ζ为阻尼比。

(4)

得到

(5)

由式(5)解得

(6)

将式(6)代入式(3),得

(7)

当阻尼比ζ很小(ζ≪0.1)时,则有近似关系式

(8)

考虑半功率点对应的频率值,即满足方程

(9)

方程的两个解为

(10)

从而,阻尼比可表达为

(11)

式(11)即是用于计算阻尼比的半功率带宽法[18-19]。而对于多自由度系统的频率响应函数,可以用一系列固有频率等于原系统或结构的各阶固有频率的单自由度系统的频率响应函数的叠加来近似获得,因此,半功率带宽法亦适用于多自由度系统的各阶模态频率和阻尼比的识别。

3 试验结果

基于上述的试验研究,本节详述了FDM零件的动力学特性测试结果以及相应的对比分析和讨论。

3.1 Z方向样件

图7绘制了利用振动与未利用振动进行加工的Z方向打印样件的频率响应。通过对比分析可见,利用振动加工的Z方向打印样件的固有频率和共振响应降低,而阻尼比增加明显。

Z方向打印样件的动态特性参数如表2~表4所示。相较于普通样件,利用振动加工的Z方向样件共振响应明显降低(最高幅度达61.20%),而阻尼比显著增加(最高幅度达90.50%)。由此可见,在FDM过程中利用振动能够极大地提高Z方向FDM打印样件的阻尼减振性能。其原因可以解释为利用振动能够有效降低孔隙率、改善夹杂物、层间分离以及无层间压力等黏结缺陷问题,从而提高样件的动力学性能。

(a)未利用振动

(b)利用振动图7 普通Z方向打印样件和利用振动加工样件的频率响应Fig.7 Frequency response of Z-direction samples produced without and with vibration applied

阶次123振型测点1固有频率未利用振动/Hz15.1132.4324.6利用振动/Hz14.7130.7310.3误差/%-2.64-1.28-4.41测点2固有频率未利用振动/Hz15.2132.9324.6利用振动/Hz14.9130.9310.3误差/%-1.97-1.50-4.41

表3 Z方向打印样件的共振响应

表4 Z方向打印样件的阻尼比

3.2 X方向样件

图8描述了利用振动与未利用振动进行加工的X方向打印样件的频率响应情况。通过对比分析可知,利用振动加工的X方向打印样件的固有频率和阻尼比增加,共振响应降低明显。

(a)未利用振动

(b)利用振动图8 普通X方向打印样件和利用振动加工样件的频率响应Fig.8 Frequency response of X-direction samples produced without and with vibration applied

X方向打印样件的固有频率、振型、共振响应和阻尼比等动态特性参数如表5~表7所示。相较于普通样件,利用振动加工的X方向样件共振响应明显降低(最高幅度达22.94%),而阻尼比显著增加(最高幅度达60.87%)。因而,在FDM过程中利用振动同样能够极大地提高X方向打印样件的阻尼减振性能。

表5 X方向打印样件的固有特性

表6 X方向打印样件的共振响应

表7 X方向打印样件的阻尼比

4 结 论

基于部分析因设计方法,本文研究了振动的利用对FDM 3D打印薄板动力学性能的影响规律。具体结论如下:

(1)利用振动进行FDM 3D打印可以使FDM薄板的固有频率发生明显的变化,但不会引起振型的改变。

(2)相较于普通样件,利用振动加工的FDM样件共振响应显著降低。其中,Z方向打印样件最高降幅达61.20%;而X方向打印样件最高降幅达22.94%。

(3)利用振动加工的样件的阻尼比显著提高,其中Z方向和X方向打印的样件最高增幅分别达到了90.50%和60.87%。

综上可知,利用振动进行FDM加工的新方法会使样件的固有频率发生改变、提高模态阻尼比、降低共振响应,从而提高FDM零件的阻尼减振性能。