合理利用高镁质石灰石生产优质熟料

徐田波

(喀什天山水泥有限责任公司,新疆 喀什 844000)

我公司石灰石矿山有四条矿脉,分别注为1#矿脉、2#矿脉、3#矿脉和4#矿脉,在开采勘探过程中,检测见3#矿脉石灰石中氧化镁含量较高,为了综合开采合理利用,要充分利用高镁石灰石,我们采用低镁石灰石与之搭配使用,把高镁石灰石合理消化掉,为企业提高效益,实践出真知,我们不断调整配料方案,优化煅烧操作等措施,取得了一定的成效。

1 正常生产时,入窑生料及出窑熟料MgO 含量变化情况对比分析

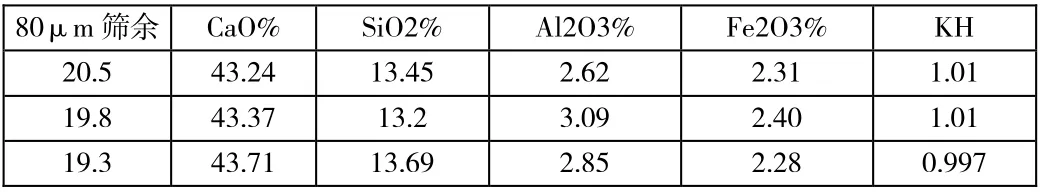

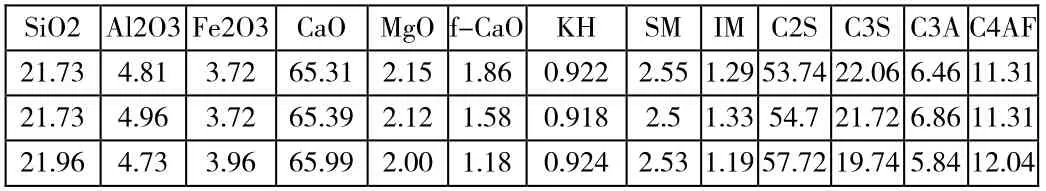

此次熟料配料方案采用了KH=0.90±0.02、n=2.6±0.1、P=1.40±0.1。生料、熟料化学成分、率值及矿物组成的详细数据如下:

入窑生料成分 表1

熟料化学成分 表2

2014年6-8月,为及早获得矿山开采许可证,需搭建开采平台,对3#矿山进行爆破搭建平台,3#矿山的石灰石氧化镁含量较高,开采后废弃,成本流失损失太大,我们在公司领导的倡议下,搭配低镁石灰石,合理利用高镁石灰石,起初石灰石搭配不均匀,造成进厂石灰石氧化镁急速上升,氧化镁从1.0%上升到6.%,且波动较大,入窑生料中的MgO 达到2.5%,由于使用高MgO 石灰石经验不足,配料方案和熟料煅烧操作都没有及时作出调整,造成窑况长时间不正常,烧出熟料游离氧化钙较高,熟料强度降低。

2 高MgO 石灰石对熟料煅烧的影响

入窑生料中MgO 含量上升导致了出窑熟料结粒明显增大,且粗细不匀,飞沙严重。同时,也会发现窑内结圈结蛋频繁,从液相量上看,由于生料成分变化不大,主要液相量由三氧化二铝和三氧化二铁提供,再氧化镁含量上升后,相当于增加了液相量,同时在加大了MgO 的含量后,使得熟料出现液相量的温度有所下降,增多了熟料低温液相量,减小了液相的粘度,造成过渡带存在大量的液相,熟料不仅提早结粒,并且结粒不断变大,当大颗粒到达烧成带之后,增加了热量由表面到内部所要的时间,但是预分解窑中的物料速度又比较快,物料停留在窑中的时间比较短,熟料不容易烧透,就会造成黄心料,熟料游离氧化钙升高,为了降低熟料游离氧化钙,中控窑操就会降低窑转速,延长煅烧时间,来达到降低熟料游离氧化钙,但这样的做法有适得其反,更加恶化了窑况,此时应适当降低熟料中的液相量,提高硅酸率,降低熔剂矿物,用高MgO 提供的液相来补充降低减少的液相量,从而使熟料中的液相量达到均衡,来保证窑的煅烧。其次,利用高镁石灰石,生料易烧性变好,相应降低了液相出现的温度,分解炉温度还在正常控制的温度下,窑尾烟室以结皮积料,应适当降低分解炉出口温度。

3 使用高镁石灰石对熟料质量的影响

我公司4000T/d 新型干法生产线是φ4.6×72M 中空窑,在没有使用高镁石灰石之前,出窑熟料基本稳定,三天强度在28-31 兆帕,28 天抗压强度在55.0 兆帕,搭配使用高镁石灰石之后,氧化镁和氧化铁和量增加,液相粘度降低,易烧性得到改善,是烧结范围变窄,不利于游离氧化钙的吸收和各种矿物晶体的发育,窑易结圈,窑电流比正常生产时大幅度上升,物料被带起的高度增加,为了降低烧成温度,可通过降低头煤用量来降低窑内热力强度,但随着窑头用煤量的减少,窑内热焓降低,出窑熟料结构疏松,游离氧化钙升高,熟料强度下降较明显,而把熟料中的MgO2 从1.5%变为3.8%时,出窑熟料3 天强度降为25-28 兆帕,下降3 个兆帕,熟料28 天抗压强度下降为51.8 兆帕,下降3.2 兆帕。通过实践得出,随着石灰石中氧化镁含量的上升,熟料强度逐渐下降,以此可以提高生料中SM 和KH,相应提高熟料中的硅酸盐矿物,提高熟料强度。

4 采取的措施

为提高熟料质量和煅烧操作,尽可能降低石灰石原料对操作煅烧的影响,生产出优质熟料,再生产过程中采取了一系列措施,取得了较好的成果,具体如下:

4.1 合理搭配高镁石灰石并严格执行以稳定配料

从石灰石进厂和石灰石搭配上严格把关,可以进一步使熟料中氧化镁含量稳定。同时,要求料场管理员将不同品位的石灰石分开堆放,原料进料工按照化验室下达的进料单比例进行搭配入库,保证均化原料,稳定入窑生料中的氧化镁含量,从而为熟料煅烧提供充足的有利条件。

4.2 调整配料方案

随着氧化镁含量的逐渐升高,明显感觉到熟料结粒粗大,窑内易结球,煅烧困难。为此,按照熟料各相能以固溶体形式吸收的氧化镁在2.0%左右,根据氧化镁高相当于提铁这一理论,我们对配料方案做出了及时的调整。同时,整个过程在基于KH 稳定的情况下,提高SM 来降低熟料形成时的液相量,这样有利于改善易烧性,也防止了液相量大、对窑造成不利影响的难题;而提高IM 值,则增加了液相粘度,对减轻窑内结球,控制飞砂料有一定效果。

4.3 加强岗位管理,降低出磨细度

碳酸盐在分解过程中,生料细度是影响其分解的重要因素。一般来说,生料颗粒直径越小,则比表面积越大,传热面积越大,从而使分解速度加快。。因此,生料颗粒均匀,可以加速碳酸盐的分解,特别是生料中结晶硅较高时,一定要降低生料细度,使生料中结晶氧化硅粒径降低,有利于熟料煅烧,因碳酸钙分解后形成多孔的氧化钙,是靠氧化硅向氧化钙的孔内移后进行反应的,大颗粒的氧化硅更容易形成瘤状、带状的C2S,再生料饱和比偏高的时候,既使形成了C3S,结晶也比较粗大,游离氧化钙更易形成,通过降低生料细度和加强辊压机操作工的操作,控制生料细度在15%以内(正常控制指标在20%以内),提高了生料易烧性。

4.4 严格执行薄料快转制度,提高窑的快转率

因我公司窑长度为72M,所以物料在窑内有足够的停留时间,可以有效提高物料的热交换率,从而适当降低要内的填充系数,窑运行采用稀料快速燃烧,正常给料量为300 吨/小时,窑速控制在3.4RPM 以上。充分提高了窑内换热和翻料的数量,减少了材料的粘结,有利于形成C3S 和换热。同时,稀料的快速旋转也相对降低了窑内物料的装填率,降低了窑内通风阻力,促进了粉煤灰的煅烧。这样,在保证煅烧正常的条件下,每一级都力求使窑速保持在较高的速度。严禁使用慢窑料。顶火被强制燃烧,降低了窑内球和结圈的可能性。

5.加强生料入窑分解率和窑尾温控制,实现低温煅烧。

碳酸盐分解是吸热反应。纯碳酸钙分解所吸收的热量为每公斤1645j/g,为890度,是熟料形成过程中消耗最多热量的一个过程。因此,提供足够的热量可以使碳酸盐的分解速度提高。而物质温度上升到900 度时,碳酸钙的分解反应会快速进行。分解时间缩短,温度过高,会增加废气的温度和热量消耗。预热器结皮堵塞的可能性大,氧化镁正常的时候,分解炉温度在870-880℃左右,入窑的分解率控制在90%左右。煅烧高美料后,分解炉炉的温度应控制在840-850°C,窑的分解率控制在87%左右。这可以防止系统因分解率高而结皮,并适当减少窑内使用的煤量。将窑尾温度由原来的1100°C 降低到1050°C 左右,严禁用大火,避免因煤燃烧不完全而造成窑内还原气氛,使窑系统保持低温煅烧状态。它可以缓解氧化镁含量高导致烧结区狭窄、操作困难的情况,也可以减少窑皮厚的形成和窑内结圈的问题。

(1)重视篦冷机的操作,提高二、三次风温,加速熟料冷却。

在操作中要尽量控制好篦冷机料层厚度,降低出篦冷机熟料温度和废气温度,提高入窑二次风温和入分解炉三次风温,保证窑内火焰通畅和煤粉在分解炉内完全燃烧;篦冷机料层厚度控制在适当的范围内,可有效保证窑内二次风温度在1050℃左右,三次风温度控制在900℃左右,从而提高了煤粉的燃烧速度和温度。燃烧区和提高热回收能力。另外,控制篦冷机料层的厚度可以加快冷却速度。使熟料中C3S 和β-C2S 晶形稳定,产生更多的玻璃体,避免L(液相)+C3S→C3A+C2S的转熔反应,同时也有利于形成小晶格的氧化镁矿物,提高氧化镁在液相中的溶解度,减少方镁石对水泥安定性的影响。

(2)加强对喷煤管的调节

在高镁石灰石的燃烧过程中,根据实际情况对喷煤管道进行了调整,通过调整一次风压和喷煤管胴体,以及直流风和轴流风阀开度,确保火焰强而有力,不扫窑皮,烧带温度逐渐升高,窑皮结构大大改善,热系统稳定。当窑体出现环形迹象时,及时移动喷煤管,改变喷煤管燃点的位置。使其在冷热交替的情况下,不容易形成结圈。此外,根据窑况,调整了喷煤管内外风的蝶阀,使火焰形状稳定,避免了火焰形状不稳定引起的窑皮异常问题。

(3)提高高温风机的转速

提高高温风机转速可提高分解炉的气固比,降低固相浓度,保证分解炉内物料分布均匀,加强窑内通风,防止还原气氛产生。此外,由于氧化镁含量高,窑尾烟室和分解炉的收缩容易发生,影响烧蚀,因此应定期清理烟室和分解炉的缩口,防止窑尾烟室的外壳阻碍窑的通风,进而产生窑内的还原气氛。

5 效果

通过采取上述措施,充分利用了现有的高镁矿产资源,实现了回转窑的稳定运行,解决了窑中长厚窑皮、结球、结圈现象,提高了窑熟料的质量和窑的运行速度,实现了优质高产、低消耗。保证出厂水泥质量优质稳定,取得了较好的经济和社会效益。使得天山多浪水泥在新疆享有较高的信誉。