利用工业废渣制作β-CaCO3/Cr2O3双相微晶玻璃

杨 峰 方久华 左明扬 齐砚勇

(1 绵阳职业技术学院,绵阳 621000;2 西南科技大学,绵阳 621002)

0 引言

金星玻璃作为具有较好装饰效果的材料深受用户青睐,连续成型超大型建材微晶玻璃以其强度高、板材尺寸大、装饰效果好等诸多优势也展现出较大市场空间。王敬轩等[1]、耿震岗等[2]、林蔚等[3]先后研究了铬金星玻璃形成机理,邓再德等[4]硅灰石型烧结微晶玻璃的工艺原理、生产工艺以及应用前景等进行了分析,程金树先生[5]的著作对微晶玻璃制作机理、工艺方法、加工技术等进行了系统阐述,王萍等[6]研究了硅灰石/白榴石双相微晶玻璃制作方法,但铬金星/硅灰石双相微晶玻璃研究尚未见报道。

本文以冶金铬渣、无碱玻纤废丝、花岗岩尾矿、冶金除尘粉等工业废渣为主要原料制作的双相微晶玻璃,是在硅灰石微晶玻璃表面,产生具有强烈反光效果的铬金星,强化微晶玻璃视觉效果,同时为工业废渣资源化利用探寻新的途径。

1 材料与方法

玻璃结晶过程是一个从均质体向非均质体转化的过程,也是一个相数增加、相界面增加和内能降低的过程。

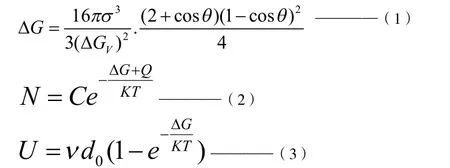

在玻璃相中产生都要经过晶核形成与晶体长大两个阶段,形成临界半径为r的晶核引起的自由能变化为ΔG 与比表面能σ关系以及晶核形成速率N 如式1、式2、式3 所示[7]。

上式表明,影响结晶的系列因素能减小玻璃液表面能,形成临界晶核引起的自由能变化ΔG 将减小,有利于提高晶核形成速率和晶体长大;当玻璃液中出现界面,只要润湿角θ≠180°,该界面有利于形成晶核,并且θ越小,晶核形成速率N 越大。

温度对晶体的形成有两方面影响:当熔体从高温冷却时,温度越低,成核形成和晶体生长驱动力越大,即有利于晶核形成和晶体长大;另一方面,玻璃液粘度随温度降低而增大,成核和晶体生长的阻力增大。因此,晶核形成速度和晶体长大各有一个最佳温度[7]。

显然,在玻璃液中结晶产生β-CaCO3和Cr2O3两种晶体,玻璃成分应含减小表面能的化合物,应含有能提供成核界面的化合物(晶核剂),应有恰当温度以利于晶核形成和晶体长大。

2 实验

2.1 玻璃配合料制备

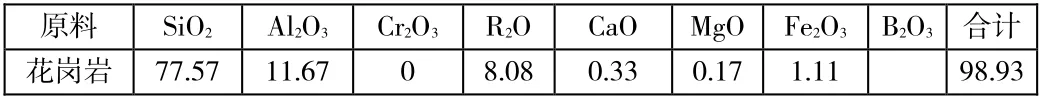

实验以来自冶金企业的水淬渣、除尘粉和花岗岩矿山尾矿、无碱玻纤废丝为主要原料(化学成分如表1所示),以石英砂、纯碱、Cr2O3等工业纯原料调节化学成分,以TiO2、Na2SiF6为晶核剂。

表1 实验用废渣化学成分(wt%) Table1.Chemical composition of experimental waste(wt%)

水淬渣 27.96 6.92 3.67 0.1 48.09 7.76 0.84 95.34 除尘粉 31.76 4.64 30.81 0 1.68 4.64 13.29 86.82 玻纤废丝 54.4 14.9 0 0 16.6 4.6 0 8.5 99

采用制样机将获取的废渣破碎,粒度小于0.8mm;由于废渣化学成分不稳定,采用实验用搅拌机对不同来源、批次的废渣进行搅拌以稳定成分。

设计玻璃成分如表2所示,成分A、B 分别用于制作硅灰石微晶玻璃和双相微晶玻璃,A 为B 基础成分。根据excel 配料计算结果[8],采用精度为1/1000g 电子天平称量,用研钵混合均匀,配置成100g/份配合料。

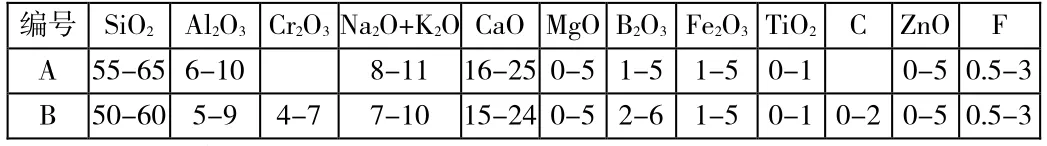

表2 玻璃化学成分(wt%) Table2.the chemical composition of glass(wt%)

2.2 玻璃试样制备

将配合料置于100ml 坩埚,在电阻炉中加热至1420℃保温1 小时,降温至1200℃保温1 小时;将玻璃液部分浇注于石墨模具成型、冷却硬化成为玻璃试块,另一部分倾入室温水中急冷成为水淬玻璃;将玻璃试块置于已升温至580℃的马弗炉中的石墨板上,再按2℃—3℃/min 的速度升温至720℃、800℃、900℃、950℃,并在各温度点分别保温40 分钟,自然冷却至室温,经切割、磨光制成微晶玻璃试样和双相微晶玻璃试样;将水淬玻璃烘干,用研钵研磨成粉,过200 目筛,制成水淬玻璃粉。

2.3 性能检测

以肉眼及100 倍反光显微镜观察双相微晶玻璃外观形态;取水淬玻璃粉用差热分析仪测试晶化温度;采用TD3500x 射线衍射分析仪对微晶玻璃试样和双相微晶玻璃试样进行衍射分析。

3 结果与分析

3.1 配合料熔制性能

配合料制成的玻璃液,流动性能好,表面无浮渣,制成试块结构均匀,内外无分层现象,表明所配置的配合料在1420℃能完全熔化。

3.2 晶体的形成

3.2.1 试样外观形态

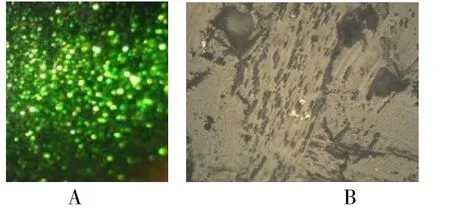

试样表面肉眼观察可见,表面光照下深绿色为背景中,分散有尺寸不一的反光点,具有很好的视觉效果(如图1A)所示,在100 倍反光显微镜下拍照,如图1B 所示。玻璃成分中含有高含量的Fe2O3和Cr2O3,溶入玻璃液中使玻璃着成绿色,反光点则是具有高折射率的Cr2O3晶体。

图1 试样表面外观形态 Diagram1 morphology of specimen surface

3.2.2 晶体的类别

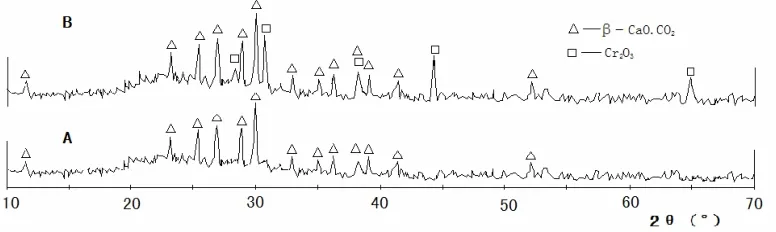

实验测得试样X-射线衍射分析曲线如图2所示。曲线显示,双相微晶玻璃试样主晶相是β-CaCO3、Cr2O3。

在硅灰石微晶玻璃基础上引入Cr2O3,对硅灰石的形成有两方面的影响:一方面,热处理过程中,Cr2O3晶体产生后,因玻璃体对Cr2O3晶体润湿角θ<180°,有利于减小,成核速率N 增大,有利于β-CaCO3的产生;另一方面,Cr2O3增大玻璃粘度,Ca2+扩散速度减小,晶体生长速度迟缓,不利于晶化[5]。从衍射曲线看,双相微晶玻璃比微晶玻璃中β-CaCO3衍射峰高,表明Cr2O3的存在,虽不利于硅灰石晶体的长大,但有利于晶核的形成,使β-CaCO3晶体总含量提高,即Cr2O3的引入,促进β-CaCO3的形成。

图2 试样X 射线衍射曲线 Fig2 X-ray diffraction curve of sample

硅灰石微晶玻璃成分中CaO 等含量高,减小了玻璃液粘度,Cr3+的扩散阻力小,对Cr2O3晶体晶核形成与晶体长大有利[3]。虽然玻璃成分中具有较高含量的Fe2O3,但衍射分析未检测出可能存在的铬铁尖晶石Fe(Al,Cr)O4,陈阔等[9]的研究认为,不同含量 Fe2O3,Fe3+在玻璃结构中作用不同,当含量较低时(<7.5%),Fe3+主要以网络形成体形式存在,起到补充 Si-O 网络的作用,此时,Fe3+能够促进主晶相Cr2O3的析出,但Fe3+取代Cr3+形成的铬铁尖晶石含量较小,所以物相检测中并未检测出。

综上分析,双相微晶玻璃形成过程中,铬金星与硅灰石两种晶体的产生互相具有促进作用。

3.3 双相微晶玻璃的晶化制度

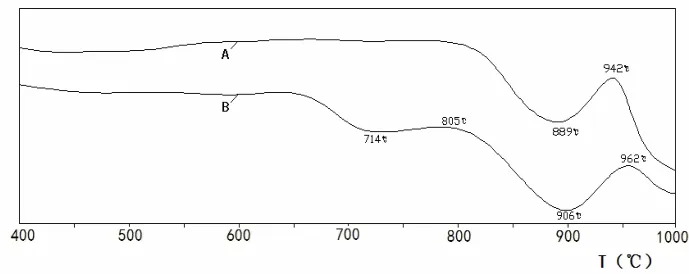

实验测得玻璃试样差热曲线如图3所示。

图3 试样差热曲线 Fig1 DTA curve for samples

图3显示,玻璃中产生β-CaCO3、Cr2O3两种晶体核化、晶化最佳温度有较大差异,β-CaCO3的核化、晶化温度高于Cr2O3,两种晶体的形成需要多段保温。

Cr2O3引入后,首先溶解于玻璃液中,达到过饱和状态部分形成Cr2O3晶体[3]。由于Cr3+对O2-吸引力大,补网而增大玻璃液粘度,Ca2+扩散阻力增大,不利于β-CaCO3晶核形成和晶体长大,需要在更高的温度下,增强Ca2+活动能力,所以Cr2O3的引入,β-CaCO3核化温度从889℃上升到906℃,晶化温度从942℃上升到962℃。

林蔚等人研究表明,Cr2O3金星晶化最佳温度为858℃[3],但双相微晶玻璃中铬金星最佳核化温度为805℃,原因主要在于玻璃成分中,CaO、F 等含量高,减小玻璃液粘度,加以F 减小玻璃表面张力和粘度,使Cr2O3晶体核化、晶化活化能减小,在较低温度下即可产生晶核和晶体长大。

4 结论

(1)工业废渣为主要原料,经合理搭配可制作以β-CaCO3、Cr2O3为主晶相的双相微晶玻璃;

(2)双相微晶玻璃形成过程中,β-CaCO3、Cr2O3两种晶体的形成互相促进;

(3)较之于单相晶体的形成温度,β-CaCO3/Cr2O3双相微晶玻璃中β-CaCO3形成温度更高,Cr2O3形成温度更低,双相微晶玻璃制作需要分别在714℃、805℃、906℃、962℃左右进行多段保温。