Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5稀土永磁合金磁性能的研究

李福山,王金磊,董晓源,李育洛,黎文强

(1.郑州大学材料科学与工程学院,河南郑州450001;2.登封市中岳新能源科技有限公司,河南登封452470)

Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5稀土永磁合金磁性能的研究

李福山1,王金磊1,董晓源2,李育洛1,黎文强1

(1.郑州大学材料科学与工程学院,河南郑州450001;2.登封市中岳新能源科技有限公司,河南登封452470)

采用熔体快淬法制备出了不同快淬速度(铜轮转速)的Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5稀土永磁合金条带,研究了制备工艺和晶化工艺对该合金磁性能的影响.研究结果表明:快淬速度对该合金的磁性能有很大的影响,合金在20 m/s快淬时磁性能最佳;晶化温度过高或者晶化时间过长,都会造成晶粒尺寸过大,其比表面积减小;晶化温度过低或者晶化时间过短,晶化不完全,造成软、硬磁性相析出较少和大量非晶相的存在,都阻碍软、硬磁性之间的交换耦合作用,影响合金磁性能的提高.经最佳晶化工艺处理后合金在20 m/s快淬时具有最佳磁性能,即剩余磁饱和强度Br=0.72 T、矫顽力Hc=380.98 kA/m和最大磁能积(BH)max=103.72 kJ/m3.

熔体快淬;NdFeB;磁性能;晶化工艺

0 引言

纳米晶复合永磁材料是由高各向异性能的硬磁相与高饱和磁极化强度的软磁相组成,并且这两相之间通过交换耦合作用产生明显的剩磁增强效应[1]的新型永磁合金.当产生交换耦合作用的软、硬磁相彼此密切接触,或者当它们被一个足够薄的层(≤60Å)分隔,允许自旋信息在两种材料间传送,从而使它们的磁矩有一优先的特殊相对取向.交换耦合表现为软磁材料的回线沿着它的磁场轴发生一个移动[2].但交换耦合作用是近距离作用,其作用范围约等于畴壁厚度(约5 nm),因此只有晶粒尺寸小于20 nm时,剩磁增强效应才能显著发挥.晶粒大小若不均匀,则在不均匀晶界区域反向畴形核,从而降低综合磁性能.有模拟计算证明[3],当晶粒尺寸小于20 nm且大小均匀时,软硬相之间的交换耦合作用不仅增强剩磁,还能得到很高的矫顽力,从而获得很高的磁能积,有可能发展成为新一代永磁材料.但近年的研究结果表明:实验上特别是工业生产中的纳米晶复合材料的磁能积与理论值有很大的差距[4-5],因此促进了获得接近理论磁能积材料的研究.笔者重点探索了Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5稀土永磁合金的熔体快淬速度,以及不同晶化温度和晶化时间对该合金磁性能的影响.

1 实验方法

以工业纯Fe、纯Nb、纯Zr、纯Cu、纯Nd和FeB合金(其中B的质量分数为19.62%)为原料,合金名义成分为Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5,预置真空至优于3×10-3Pa,然后,充人高纯氩气作为保护气体,用真空非自耗电弧炉对所配原料进行合金化熔炼,反复熔炼5至6次,以得到均匀的母合金;在对母合金真空和气氛保护下,采用单辊铜轮喷射旋转快淬的方法分别在15,20和25 m/s不同快淬速度下将母合金制备成合金条带;将快淬合金条带试样放置在石英管中,抽真空至5× 10-3Pa以上,然后将石英管熔封,用可编程控的KBF型高温退火炉,在温度为710~750℃、时间为8~40 min的条件下进行晶化退火处理.

采用STA449C型差示扫描量热仪(differential scanning calorimetry,简称DSC)测量合金晶化过程中不同析出相的晶化温度;用X Pert High Score型X射线衍射仪(X-Ray Diffraction,简称XRD)来确定其晶化相结构和相组成;采用Lake Shore-7410型振动样品磁强计(Vibrating Samp leMagnetometer,简称VSM)测定合金的磁滞回线,由此测定出合金Br和Hc,并计算出(BH)max.

2 结果与讨论

2.1 快淬速度对晶化及磁性能的影响

图1是合金分别在15,20和25 m/s不同快淬速度下,经过730℃等温晶化退火20 min后合金条带的XRD检测结果.从图1(a)中可以明显看出,合金以25 m/s快淬时,其XRD曲线主要由一宽峰组成,表明所得条带几乎全部为非晶结构.根据晶体形核理论[6],加热晶化时以均匀形核为主,形核较为困难,从而使合金的形核率很低,软、硬磁相的数量明显很少,如图1(b)所示.随着快淬速度的降低,衍射峰数量增加,并逐渐变得尖锐,合金以20 m/s快淬时,其XRD曲线宽峰的轮廓上出现了尖峰,所得条带由非晶相及分布于非晶基体中的部分结晶相组成.加热晶化时,这些微小的先析晶化相可以作为初始晶核而继续长大;同时可以诱发新相的形核,使合金的形核率大大增加,生成较多的磁性相(包括软磁相α-Fe和硬磁相Nd2Fe23B3),从而达到细化合金晶化相晶粒的作用,得到细小均匀分布的晶化相颗粒[7].而合金快淬降至15 m/s时,尽管快淬条带中也有非晶相存在,但由于冷速较慢所含结晶相较多,结晶相的晶粒也相对较大,在随后的晶化过程中,其本身容易快速长大,导致晶化后合金的晶粒粗大且不均匀.可见,制备条带的快淬速度对其随后的加热晶化结构有严重影响,适宜的快淬速度有利于退火时形成数量多、晶粒细小且均匀分布的晶化相.

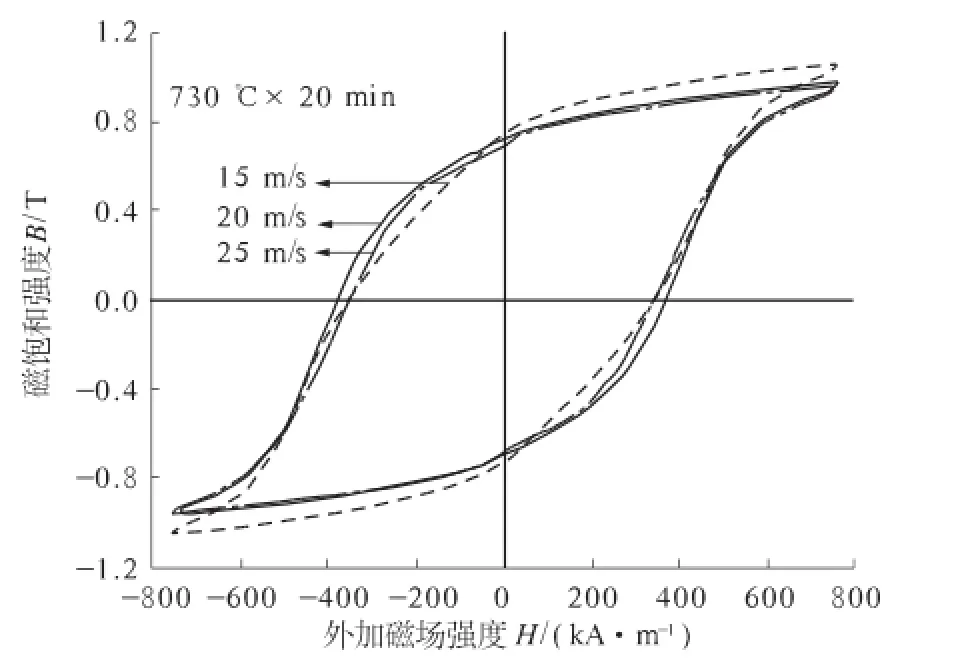

图2是合金在不同快淬速度下,经730℃等温退火20 min后的磁滞回线.表1列出了其主要磁性能数值.从图2可以算出,合金的(BH)max从15 m/s的75.58 k J/m3上升到20 m/s的103.72 k J/m3,但快淬速度增大到25 m/s时,(BH)max又降低到95.51 kJ/m3.可见,Hc和(BH)max均随着快淬速度的增加先增加后减少,在20 m/s时获得的磁能积较大,而Br随着快淬速度的增加,其下降的趋势不是很大.

合金条带的磁性能的优劣与快淬速度密切相关.由表1所列数值可得,以20 m/s快淬时,合金条带晶化处理后析出的软、硬磁相较多,且晶粒尺寸较为细小、均匀分布,条带的剩余磁饱和强度Br≥0.70 T,产生明显的交换耦合作用,同时Hc达到最大值380.98 kA/m,退磁曲线在第二象限的方形度得到明显的改善,合金条带的(BH)max最高值103.72 kJ/m3.这在目前含Nd量较低的成分中,其磁能积是比较高的,接近美国MQ粉系列的磁能积,具有很大的研究与开发价值.

图1 Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金在不同快淬速度及经730℃×20 m in晶化退火的X衍射图谱Fig.1 XRD pattern of different quenching speed Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5alloy and crystallization under 730℃by 20 minutes

图2 Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金在不同快淬速度经730℃×20 m in晶化退火的磁滞回线Fig.2 Hysteresis loop of different quench ing speed Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5alloy with crysta llization under 730℃by 20 minutes

2.2 晶化工艺对合金磁性能的影响

同大多数金属固态相变一样,非晶态合金在热力学上是不稳定的,有向稳定态转变的趋势,其在加热晶化过程中也分为晶体的形核与长大两个过程,这与原子的扩散密切相关[8].具有非晶态结构的快淬条带,其原子扩散能力因加热温度和时间的不同而存在差异,晶体的形核与长大速率也不相同,从而导致晶粒的大小与分布的不同.因此,晶化工艺的制定成为提高磁性能的关键因素.

表1 Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金在不同快淬速度下经730℃×20 m in晶化退火后的磁性能Tab.1 magnetic properties of different quenching speed Nd8.5Fe84Nb0.5Z r0.5B6Cu0.5alloy with crystallization under 730℃by 20 minutes

图3是合金的DSC热分析曲线.从图3可以看出,合金在加热过程中出现两个放热峰,即在不同的加热温度析出了不同的晶化相.经分析,合金的第二个放热峰非常小,说明合金在第一个放热峰过后大部分都已晶化,只有小部分晶化相在第二个放热峰才析出.在较低温度的放热峰主要为软磁相α-Fe析出时的晶化峰,较高温度的放热峰为少量硬磁相Nd2Fe14B析出的晶化峰.因此,为了保证硬磁相的析出,笔者进一步对以20 m/s快淬速度制备的合金在硬磁相析出的晶化峰出现的温度730℃附近进行了晶化处理,并考察了其相应的磁性能,以确定其最佳晶化退火工艺.

图3 快淬Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金的DSC曲线Fig.3 DSC curves of as-quenched Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5alloy

图4是以20 m/s快淬速度制备的合金条带在不同温度经20 m in晶化退火后的磁滞回线.从图4可以看出,随着晶化温度的提高,合金的Br和Hc都有不同幅度的降低,特别是晶化温度从730℃上升到750℃时,Br和Hc都明显的降低. (BH)max却是先上升后下降,当晶化温度为730℃时磁能积达到最大值103.72 k J/m3,此时Br和 Hc较小程度的下降,分别为:Br从0.73 T降低到0.72 T,Hc从400.71 kA/m下降至380.98 kA/m.合金在730℃晶化退火处理时磁性能较好,因此在此基础上对该合金进一步在730℃进行不同退火时间的晶化处理,并考察其对磁性能的影响,其结果如图5中的磁滞回线所示.由图5看出,当晶化温度恒定在730℃时,以20 m/s快淬得到的条带随着晶化时间的延长,其Hc和(BH)max都呈现出先增加后又有所降低的变化趋势,在晶化时间为20 m in时,存在一个较大值,条带的磁性能为最佳,Br随晶化时间的增加而有所增加但变化不是很大.

图4 Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金20 m/s快淬经不温度晶化后的磁滞回线Fig.4 Hysteresis loop of different crystallization temperatu res Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5alloy w ith quenched under 20 m/s

图5 Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金在730℃经不同时间晶化退火后的磁滞回线Fig.5 Hysteresis loop of different crystallization times with 730℃Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5alloy

图6是以20 m/s快淬速度制备的合金条带经不同温度晶化后的X衍射图谱.从图6可知,合金经过不同温度晶化处理后,晶化相主要由软磁相α-Fe和少量的Fe3B及硬磁相Nd2Fe14B等组成.当在710℃晶化退火时,硬磁相析出较少,结合合金的DSC分析可知,此时没有达到具有稳定结构的强硬磁相Nd2Fe14B的析出温度,经过保温一定时间后析出少量亚稳的硬磁相Nd2Fe14B,先析出的α-Fe等软磁相晶粒较为细小均匀,其软、硬磁相之间的交换耦合作用得到一定程度的加强,磁性能较好.然而,当晶化退火温度升高到750℃时,尽管达到了硬磁相Nd2Fe14B的析出温度,但由于晶化温度过高,根据Scherrer公式得出先析出的α-Fe等软磁相开始充分长大,晶粒尺寸较大,严重阻碍软、硬磁相之间的交换耦合作用,使得合金的磁性能明显较低.当合金在温度730℃晶化退火时,相组成没有发生改变,软、硬磁相的析出数量都很多,先析出的软磁相没有过度长大,软、硬磁相之间的交换耦合作用较为强烈,合金退磁曲线的矩形比很高,合金的磁能积可达103.72 kJ/m3.因此,该合金在730℃晶化退火处理时综合磁性能最好.

图6 Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5合金以20 m/s快淬速度得到的快淬条带经不同温度、不同时间晶化后的X衍射图谱Fig.6 XRD pattern of different crystallization temperatures and times Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5with quenched under 20m/s

可见,该合金在快淬速度一定的条件下,晶化退火温度和时间是影响其晶化结果和磁性能的两个关键工艺参数.晶化温度过低或者晶化时间过短,非晶相晶化不完全,软、硬磁相析出数量较少,非晶相的存在阻碍着软、硬磁相之间的交换耦合作用,降低合金的磁性能.晶化退火温度过高或者晶化时间过长,晶粒能充分析出,但同时也造成晶粒尺寸过大,其比表面积减小,软、硬磁相晶粒之间相互接触的概率较小,则交换耦合作用不强,同时易于形成一些反磁畴,而使合金的磁性能较低.合金在20 m/s快淬,730℃晶化退火20 min磁性能最优.

3 结论

(1)Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5稀土永磁合金并非以较快淬速得到的完全非晶态的合金经过适当的退火之后具备最佳磁性能,而是以适宜快淬速得到的带有部分晶化相的合金,在适当的退火工艺下进一步晶化退火才表现出最佳磁性能.

(2)快淬速度对该合金所形成的淬态相结构及其后续退火态所表现出的磁性能有较大影响,实验表明该合金的最佳快淬速度为20 m/s.

(3)晶化退火工艺是影响合金综合磁性能重要的工艺参数,该合金在730℃经20 min等温退火后综合磁性能最佳,分别为:Br=0.72 T,Hc=380.98 kA/m,(BH)max=103.72 k J/m3.

[1] LU B,HUANG M Q,LAUGHLIN D E.A study on the exchange coupling of NdFeB-type nanocomposites using Henkel plots[J].Journal of Applied Physics, 1999,85(8):5916-5919.

[2] LI J L,ZHANG L J,WANG Y X,et al.Effect and mechanism of ion bombardment on coercive force of NdFeB magnet[J].Materials Letters,2013,98: 102-104.

[3] DING Jing-jing,XU Bajin,LING Guoping.Al-Mn coating electrodeposited from ionic liquid on NdFeBmagnet with high hardness and corrosion resistance[J].Applied Surface Science,2014,305:309-313.

[4] PÉRIGO E A,DE CAMPOSM F,FARIA R N,et al. The effects of the p ressing step on the m icrostructure and aging of NdFeB bonded magnets[J].Powder Technology,2012,224:291-296.

[5] 靳朝相,曾燮榕,盛洪超.磷对钕铁硼纳米复合永磁材料晶粒取向和尺寸的影响[J].功能材料, 2013,15(44):2232-2238.

[6] LIU Xiao-ya,LI Yu-ping,HU Lian-xi.Nanocrystalline NdFeB magnet prepared by mechanically activated disproportionation and desorption-recombination in-situ sintering[J].Journal of Magnetism and Magnetic Materials,2013,330:25-30.

[7] XU Hui,NI Jian-sen,ZHU Ming-yuan.Crystallization behavior ofmelt-spun NdFeB permanentmagnets[J]. Trans Nonferrous Met Soc China,2002,12(4): 720-723.

[8] YUTAKA Matsuura,JUN Hoshijima,RINTARO Ishii.Relation between Nd2Fe14B grain alignment and coercive force decrease ratio in NdFeB sintered magnets[J].Journal of Magnetism and Magnetic Materials, 2013,336:88-92.

Study on the Magnetic Properties of the Rare Earth Permanent Magnet Materials of Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5

LI Fu-shan1,WANG Jin-lei1,DONG Xiao-yuan2,LIYu-luo1,LIWen-qiang1

(1.School of Materials Science and Engineering,Zhengzhou University,Zhengzhou 450001,China;2.China Alternative Energy Technology Co.,Ltd.,Dengfeng 452470,China)

W ith the aim at exp loiting the magnetic properties of the rare earth permanent magnetic alloy of Nd8.5Fe84Nb0.5Zr0.5B6Cu0.5,we prepared ribbons deliberately at different quenching rates and then particularly investigated the effect of quenching rates and annealing technique for crystallization on themagnetic properties of the alloy.The result shows that rapid quenching rate has great effect on themagnetic properties of the alloy. The optimum magnetic properties of the alloy are obtained at the rapid quenching rate of 20 m/s.When the crystallization temperature is too high or the time too long,the grain of crystallization phase becomes oversized and the specific surface area of the grain is reduced.When the crystallization temperature is too low or the time too short,the crystallization process is incomp lete,which leads to the less precipitation of soft phase and hard phase and much residue of amorphous phase,and thus exchanging coupling between soft phase and hard phase is impeded,deteriorating the improvement ofmagnetic properties of the alloy.The alloy prepared at the quenching rate of 20 m/s and treated by adequate crystallization technique exhibits the optimum magnetic properties,which are remanentmagnetism Br=0.72 T,coercive force Hc=380.98 kA/m and maximum magnetic energy product(BH)max=103.72 k J/m3,respectively.

melt rapid quenching;NdFeB;magnetic property;crystallization technique

TG141

A

10.3969/j.issn.1671-6833.2015.03.018

1671-6833(2015)03-0082-05

2015-02-01;

2015-03-10

国家自然科学基金资助项目(50871105);河南省科技攻关计划项目(72300440230)

李福山(1963-),男,河南郑州人,郑州大学教授,博士,主要从事非晶态合金的研究,E-mail:fsli@zzu. edu.cn.