京唐铁路潮白新河特大桥节段预制胶拼法建造关键技术研究

施 威,邢 雨,谢远超,周岳武

(中国铁路设计集团有限公司桥梁院,天津 300308)

引言

使用节段预制拼装法建造桥梁,是先将桥梁整体“化整为零”为预制节段,然后运送至桥位处施加预加应力“集零为整”成整体结构。根据节段间接缝形式的不同,节段拼装法可以分为干接法、湿接法和胶接法。其中干接法由于耐久性及抗震性能存在缺陷,已逐渐被淘汰;而胶接法相对湿接法具有施工工期短、美观环保、后期收缩徐变小等特点,逐渐成为节段预制桥梁的发展趋势[1-4]。

目前国内连续梁桥的节段预制拼装技术主要应用在公路市政桥梁中,在铁路连续梁中应用只有1966年竣工的成昆铁路旧庄河1号桥(24+48+24) m和孙水河5号桥(32.3+64.4+32.3) m,1997年竣工的石长铁路湘江特大桥主跨(61.65+7×96+61.65) m的预应力混凝土连续梁,和2017年竣工的郑阜铁路(40+56+40) m预应力混凝土连续梁,其中郑阜铁路为高速铁路。

为切实贯彻“创新、协调、绿色、开放、共享”的发展理念,推动我国铁路桥梁建造技术科技进步,提高桥梁设计施工质量与水平,缩短桥梁施工工期,提升环保、可持续建桥理念,提高桥梁标准化、专业化施工装备能力,对铁路预应力混凝土连续梁节段预制胶拼核心技术进行深入研究,并形成我国铁路自有知识产权的大跨度节段预制胶拼桥梁建造成套技术具有重要意义。课题选择北京至唐山铁路潮白新河特大桥DK101+167.09~DK102+173.94段进行节段预制胶拼法建造应用。

1 项目概况

北京至唐山铁路DK101+167.09~DK102+173.94区间采用(48+80+48) m连续梁+16-40 m简支梁+(48+80+48) m连续梁跨越潮白新河河堤路和河槽,节段预制胶拼法建造。

主要技术标准如下。

(1)设计速度:350 km/h。

(2)线路情况:双线,曲线,最小曲线半径5 500 m,正线线间距5.0 m。

(3)轨道型式:CRTSⅢ型板式无砟轨道,轨道结构高度738 mm。

(4)环境类别及作用等级:一般大气条件下无防护措施的地面结构,环境类别为碳化环境,作用等级为T2。

(5)设计使用年限:正常使用条件下梁体结构设计使用寿命为100年。

(6)地震烈度:8度,地震动峰值加速度0.2g。

2 结构设计

2.1 立面布置

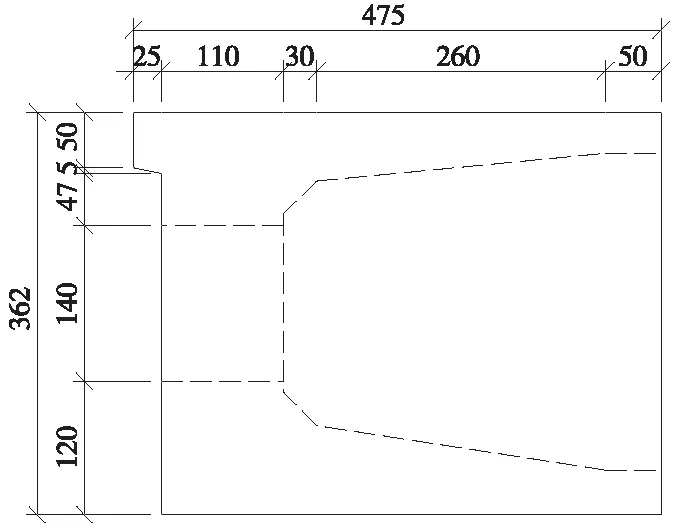

80 m连续梁梁长为177.5 m,计算跨度为(47.9+80+47.9) m,边支座中心线距离梁端0.85 m。主梁截面型式为单箱单室变高度连续箱梁,采用C55混凝土,中支点截面中心处梁高6.635 m,跨中及边跨等高段截面中心处梁高3.635 m,梁底下缘除等高段外按1.8次抛物线变化。中跨跨中段等高段长31.0 m,边跨等高段长24.0 m,梁端设0.25 m长的悬臂板以满足施工时操作空间的需要。箱梁顶宽12.6 m,底宽6.7 m。箱梁顶板厚0.37 m,边支点局部加厚到0.62 m;底板厚从等高段的0.4 m按照1.8次抛物线变化至中支点1 m;腹板厚0.48~0.7~0.9 m,边支点0.6 m,按折线变化。全联在端支点、中支点处设横隔板。立面布置如图1所示。

跨度40 m简支梁梁长40.6 m,计算跨度为38.9 m,支座中心线距离梁端0.85 m。截面类型为单箱单室直腹板等高度箱梁,为方便节段预制,节省模板,并获得较好的桥梁整体协调感,箱形截面外轮廓与80 m连续梁等高段一致。截面中心处梁高3.635 m,跨中顶板厚30 cm,底板厚28 cm,腹板厚40 cm,梁端顶板、底板、腹板局部向内侧加厚,分别为70,70 cm和105 cm。

2.2 节段划分

梁体节段划分须结合现场施工条件决定,受控于节段运输能力及吊装能力,该项目采用桥上运输方案。80 m连续梁预制节段长度有3.0,3.5,4.0,4.75,5.0 m共5种,全联共42个预制节段和1个2.0 m长的跨中现浇合龙段。其中0号段重3 470 kN,0号段隔板及隔板范围的顶板在桥位后浇筑,预制部分重2 100 kN,其余预制节段最大吊重1 910 kN。

图1 (48+80+48) m连续梁立面布置(单位:cm)

1孔40 m简支梁共9个预制节段,两端各设1个长4.55 m的预制节段,其余7个预制节段长度均为4.5 m,节段最大吊重为1 640 kN。

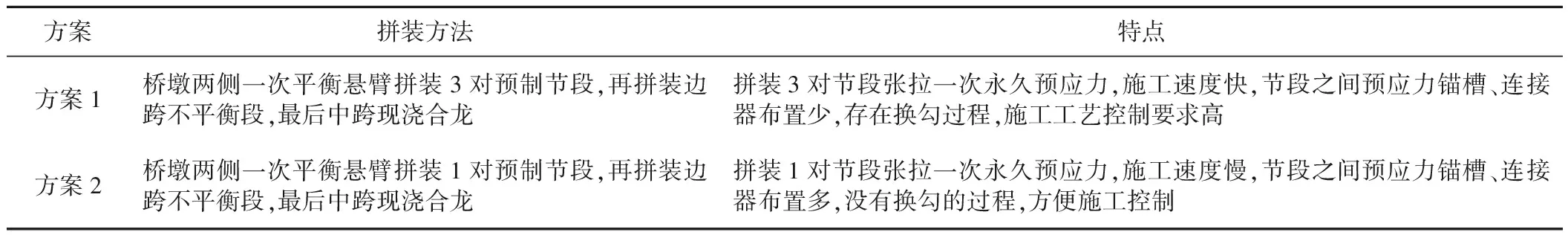

2.3 连续梁0号段

连续梁0号段由于有隔板及加靴构造,且板较厚,结构一般比其余节段要重,往往成为施工控制因素,而且0号段的施工直接影响后期节段的拼装质量。

本项目在采用挂篮悬臂浇筑的(48+80+48) m连续梁0号段基础上进行了以下两方面优化:

(1)增大进人孔尺寸,由1.5 m×1.9 m的尺寸增加为1.75 m(宽)×2.8 m(高);

(2)减小支座横向间距,中墩支座横向间距由5.8 m减小至4.9 m,减小加靴构造。

通过以上两点优化,0号段吊重由3 860 kN减小为3 470 kN,共减轻390 kN,减幅10.1%。两种0号段施工方案所采用的中支点截面对比如图2所示。

图2 (48+80+48) m连续梁预制0号段结构优化(单位:cm)

采用MIDAS/FEA 软件建立0号段局部应力分析模型,确保受力满足要求。

2.4 剪力键

剪力键的作用主要是提供抗剪能力和节段拼装定位,其主要包括腹板剪力键、顶板剪力键、底板剪力键以及腹板与顶板、底板结合区剪力键。其中腹板剪力键主要承受与传递接缝截面在正常受力情况下的剪力;顶板剪力键主要用于传递接缝位置桥面荷载引起的剪力,并协助节段拼装对接定位;底板剪力键主要用于协助节段拼装对接定位。

综合既有国内外规范及既有工程,确定本桥剪力键主要布置原则如下:

(1)剪力键采用倾角45°梯形截面,高度不小于混凝土最大粗骨料粒径的2倍(其中混凝土最大粗骨料粒径不大于2.5 cm),选用5 cm;

(2)腹板剪力键采用密键形式,在腹板全高度范围均匀布置,布置区间不小于梁高的75%;剪力键的横向宽度不小于腹板宽度的75%,且靠箱内侧边设置,腹板剪力键顶宽5 cm,根部宽15 cm;

(3)顶、底板剪力键采用较大的疏键,无砟轨道梁,在无砟轨道板范围内宜布设顶板剪力键,顶、底板剪力键顶宽5,10 cm或20 cm,根部宽15,20 cm或30 cm;

(4)位于剪压区的腹板与顶板、底板结合区,若无体内预应力钢束通过也设置剪力键。

2.5 梁端悬臂构造

为满足梁端预应力张拉空间需要,在连续梁与简支梁梁端均设置悬臂构造,如图3所示。

图3 梁端节段悬臂构造(单位:cm)

梁端悬臂构造范围内的边跨顶板预应力,采用单端张拉,悬臂构造范围上预应力锚槽满足钢束穿束空间即可,以减小在悬臂构造范围上预应力锚槽尺寸。

2.6 连续梁预应力连接器

采用全体内预应力,(48+80+48) m节段预制拼装梁使用了部分预应力连接器, 在待拼装的相邻预制节段中提前预埋一段喇叭状的异形波纹管,喇叭状异形波纹管的端部也设置约束圈,以取代连接器保护罩的作用。现场拼接时,连接体直接插入预埋在相邻预制节段的异形波纹管内,并设一环形密封垫圈,以保证密封性能,且方便施工。如图4所示。

图4 预应力连接器异形波纹管安装示意

3 连续梁拼装方案及预应力布置

3.1 拼装方案

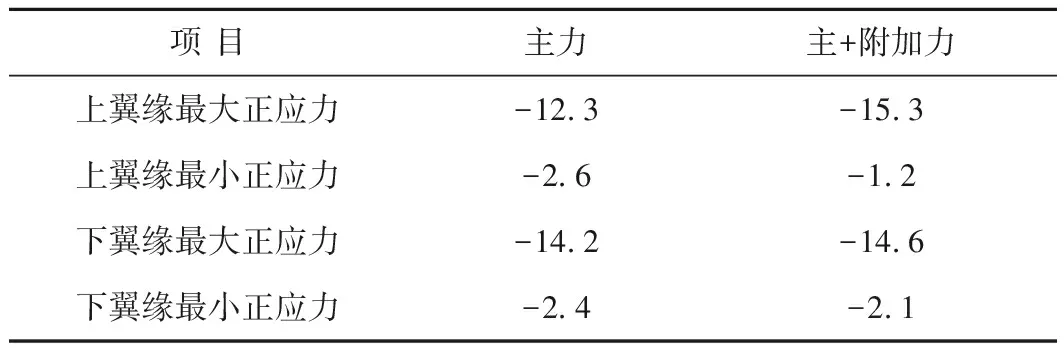

(48+80+48) m连续梁所有节段均采用预制拼装时,分别对下述2种拼装方案进行对比分析。

(1)方案1

具体拼装顺序为:桥墩两侧一次平衡悬臂拼装3对预制节段,再拼装边跨不平衡段,最后中跨现浇合龙。这种方案可以理解为“小节段预制、大节段拼装”的一种拼装方式。1联连续梁典型拼装工序示意如图5所示。

图5 典型拼装工序示意

(2)方案2

方案1中桥墩两侧一次平衡悬臂拼装3对预制节段,方案2与方案1的区别只是将一次平衡悬臂拼装3对预制节段改为一次悬臂拼装1对预制节段,其余均相同。

由于需要满足剪力键的布设空间,(48+80+48) m连续梁不可避免需要采用预应力连接器,以便充分利用预应力管道位置。方案一拼装3对节段才张拉一次永久预应力,施工速度快,而且节段之间预应力锚槽、连接器布置少,但该方案也是一次拼装多个预制节段,存在天车脱钩转换为桥机节段吊杆受力的过程,因此施工工艺控制要求比方案2高;方案2拼装1对节段张拉一次永久预应力,因此施工速度相比方案1慢,且节段之间预应力锚槽、连接器布置更多,但施工过程中,不存在节段换勾的过程,方便施工控制。两种施工方案的特点详见表1。综合考虑,本项目采用方案1。

表1 (48+80+48) m连续梁两种拼装方案对比

3.2 布束特点

顶、底板预应力布置时,均需留出顶、底板剪力键的尺寸空间。同时,为均匀布置腹板剪力键,相比采用挂篮悬臂浇筑施工或支架现浇施工,腹板预应力筋竖向间距更大,中支点处下面几层腹板预应力筋距离截面顶的距离也更大。在支点附近剪力较大的部分截面均布设有斜向腹板预应力束,以利于胶接缝截面的抗剪。

顶板及中跨底板预应力基本采用22-7φ5 mm和25-7φ5 mm两种较大规格的钢束,以减少预应力根数,满足剪力键布置空间需求;腹板束采用19-7φ5 mm。为满足施工过程和运营状态胶接缝混凝土压应力储备满足要求,在中支点下缘布置2束19-7φ5 mm的永久预应力钢束。

由于(48+80+48) m连续梁在平衡悬臂拼装过程中一次拼装3对预制节段,悬臂施工过程中形成3次稳定的T构,每个悬臂T构阶段张拉对应阶段预应力、拆除吊杆。平衡悬臂过程中张拉少部分底板钢束以及下弯的腹板束,避免施工过程中顶板束张拉引起胶接缝截面底部出现拉应力。

4 连续梁结构检算

4.1 模型简介

采用MIDAS/CIVIL软件建立有限元模型,模型分为主梁、造桥机、吊杆三部分,均按实际结构参数模拟。

为避免节段拼装过程中胶接缝截面出现拉应力,对部分顶、底板预应力钢束要求同时张拉,并伴随预应力张拉,及时拆除节段吊杆。

分别对运营状态、半跨造桥机过孔、全联造桥机过孔、半跨过节段运梁小车、全联过节段运梁小车、成桥过全线简支箱梁运梁车施工过程等7种工况逐一进行检算。下述为运营状态主要计算结果情况。

4.2 刚度及徐变变形

梁体刚度按0.9进行折减,梁体跨中静活载作用下最大挠度30.7 mm,挠跨比为1/2 609;边跨最大挠度10.8 mm,挠跨比为1/4 453;最大梁端转角0.669‰,均满足规范要求。

预制节段存梁时间不小于30 d,梁体残余徐变变形值为:边跨3.8 mm,中跨0.9 mm。由于节段预制箱梁的加载龄期较长,残余徐变变形相对较小,有利于高速铁路行车的舒适性。

4.3 应力计算

主梁纵向按全预应力结构设计。胶接缝截面建设、运营全过程均不出现拉应力,并按照下述原则进行控制:在最不利荷载组合下,运营阶段混凝土压应力储备不小于1.0 MPa,施工阶段混凝土压应力储备不宜小于0.5 MPa。计算结果见表2。

表2 运营状态胶接缝截面应力计算结果 MPa

注:应力受压为负。

4.4 胶接缝截面抗裂计算

(1)正截面抗裂计算

由于普通钢筋不连续,胶接缝两侧混凝土的抗拉性能不如整体混凝土梁,胶接缝处的抗裂性能减弱,因此胶接缝正截面抗裂计算时,对TB 10092—2017《铁路桥涵混凝土结构设计规范》第7.3.9条[5]fct按照0.3进行折减。经计算,最小抗裂安全系数为1.22,满足规范不小于1.2的要求。主力+附加力工况全梁胶接缝正截面抗裂安全系数详见图6。

图6 胶接缝截面正截面抗裂安全系数曲线

(2)斜截面抗裂计算

胶接缝斜截面抗裂计算在TB10092—2017《铁路桥涵混凝土结构设计规范》的基础上,抗裂性计算的主拉应力σtp≤0.7fct。经检算,主力工况胶接缝斜截面最大主拉应力为1.43 MPa,主力+附加力工况胶接缝斜截面最大主拉应力为1.79 MPa,小于0.7×3.3=2.31 MPa,满足要求。

4.5 胶接缝抗弯强度计算

胶接缝正截面抗弯强度计算在TB10092—2017《铁路桥涵混凝土结构设计规范》的基础上,考虑0.95的强度折减系数[6],且不计普通钢筋作用。主力+附加力工况全梁胶接缝正截面抗弯强度安全系数详见图7。

图7 胶接缝截面正截面抗弯强度安全系数曲线

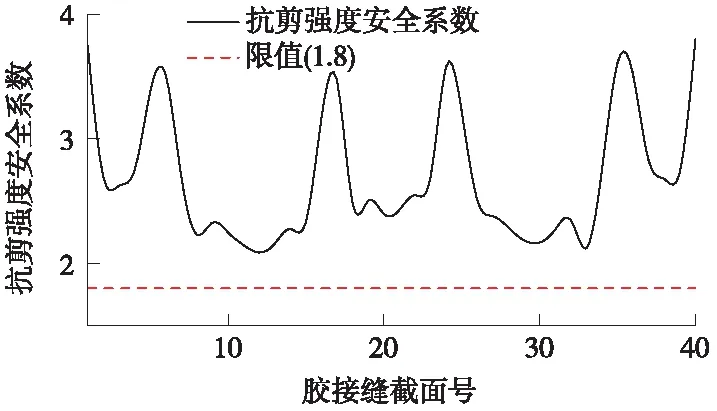

4.6 胶接缝抗剪强度计算

环氧树脂胶接缝截面抗剪承载能力折减系数取0.9[6]。采用基于混凝土剪-压复合强度准则的计算方法[7]对胶接缝截面抗剪强度安全系数进行计算,考虑结构上、下缘均布设有预应力的情况,并参照我国现行TB 10092—2017《铁路桥涵混凝土结构设计规范》中的设计参数及平衡方程。经检算,胶接缝截面抗剪强度安全系数:主力工况为2.12,主力+附加力工况为2.09,如图8所示。

图8 胶接缝截面抗剪强度安全系数曲线

5 主要工程数量对比

为配合节段预制拼装工艺,相比采用挂篮悬臂浇筑施工的同跨度梁,(48+80+48) m连续梁节段预制拼装方案采用了更长的跨中及边跨等高段,且跨中梁高相比悬臂浇筑方案有所降低,同时优化了0号段的结构设计,因此本项目一联连续梁节段预制拼装方案的混凝土用量2 747.3 m3相比悬臂浇筑方案的2 955.0 m3要少207.6 m3。预制拼装方案的纵向预应力筋用量为141.4 t,比悬臂浇筑方案的125.0 t多16.4 t,对应每立方混凝土纵向预应力筋含量预制拼装方案为51.5 kg/ m3,而悬臂浇筑方案只有42.3 kg/m3。预制拼装方案的预应力筋含量明显要比悬臂浇筑方案高,这主要是因为:(1)预制拼装方案的胶接缝截面在整个施工、运营过程中不能出现拉应力,并有一定的压应力储备;(2)抗裂安全系数计算时,混凝土抗拉强度折减较多;(3)下排腹板预应力布置距离截面顶部距离大。1联(48+80+48) m连续梁采用不同施工方案的主要工程数量详见表3。

表3 主要工程数量对比

6 结语

北京至唐山铁路潮白新河特大桥局部1 km区段采用节段预制胶拼法建造,对其结构设计、拼装方案及预应力布置、连续梁结构检算以及主要工程数量等进行了分析研究,并得出如下结论,可为类似项目提供参考。

(1)(48+80+48) m连续梁与40 m简支梁相接,连续梁梁端及跨中等高段与相邻简支梁的梁高和外轮廓一致,能较大程度节省预制模板费用,且全桥整体美观、协调。

(2)预制节段之间的预应力连接器采用喇叭状的异形波纹管加密封圈方案,以保证密封性能,方便施工。

(3)(48+80+48) m连续梁采用一次拼装3对预制节段,即“小节段预制、大节段拼装” 的平衡悬臂拼装工艺,该方案施工速度快,而且节段之间预应力锚槽、连接器布置少。

(4)预制拼装方案的预应力含量比悬臂浇筑方案高。