新型钢枕轨道结构受力特性影响因素分析

张鹏飞,朱 勇,雷晓燕

(华东交通大学铁路环境振动与噪声教育部工程研究中心,南昌 330013)

铁路线路是由不同特点、性质迥异的构筑物(桥、隧、路基等)和轨道构成的。不同线路结构的刚度差异显著,在列车通过时引起轨面的位移响应不一致,同时,不同结构物的基础沉降也不均匀,特别是在过渡点附近极易产生变形而导致轨面发生弯折。当列车高速通过时,车辆与线路相互动力作用加剧,造成轨面严重不平顺,加速线路状态的恶化,增加线路的养护维修频率和费用,严重时甚至威胁行车安全。因此,亟待开展过渡段基础沉降病害整治技术研究。

国内外学者对轨道过渡段基础沉降病害整治技术研究主要集中针对既有线路或新建线路上路基加固或刚度平稳过渡[1-5]。廖进星[6]指出了过渡段和地基沉降不均匀地段,采用不同地基加固处理措施组合、过渡等方法,可实现控制工后沉降且沉降均匀过渡的目的;刘好正[7]研究发现挤密桩复合地基对于消除黄土地基湿陷性、控制工后沉降的效果十分明显;赵新益等[8]等对铁路软土不同地基处理方法的地基受力变形特性及沉降控制效果进行了系统的总结和研究;师杨杨[9]对高速铁路路基沉降病害的成因及整治技术现状作了较为详细的介绍,指出了各类现有的沉降病害整治方法;姚建平[10]提出了一套适用于运营高速铁路路基沉降整治的精细化管控技术;徐实[11]研究发现采用灰土挤密桩处理湿陷性黄土地基,工后沉降量能满足高速铁路有砟轨道路基工后沉降要求。

王铸、宋绪国[12]提出了斜向水泥土桩法用于列车运行条件下路基快速加固的施工工艺,并提出了保证施工安全和行车安全措施以及施工中应注意的事项;郭战伟[13]详细介绍了几种路基加固及病害防治方法,并应用于既有线上,效果表现良好;仲新华等[14-15]配制出了一种改性聚氨酯注浆材料,并通过工程应用证明了该材料可满足高速铁路路基加固实际需求;罗强、蔡英[16]详细阐述了铁路线路路桥过渡段沉降的技术处理措施,提出了路桥过渡段的构造及填料压实标准建议;谢文良等[17]介绍了高速铁路路桥过渡段沉降差异的形成原因,分析了路基沉降变形和路基填土压实度之间的关系,并提出了相关解决措施;陈果元等[18]结合秦沈客运专线进行现场测试及理论分析,得出了土工格栅过渡段比级配碎石过渡段更能减小地基总沉降量和工后沉降的结论;G.M. Stoyanovich等[19]研发了钢筋混凝土板、框架和整体混凝土板的几种设计,从而使得刚度平稳过渡,减少了残余变形的积累。已有研究对减少过渡段沉降和降低刚度变化率具有一定效果,但缺乏自动性和实时性,且整治技术施工工艺繁琐。因此,及时、有效的整治过渡段基础沉降病害对保证铁路安全、平稳、舒适运行具有重要意义与应用价值。

本文结合国内外已有对过渡段轨下基础沉降病害整治技术的研究现状,基于有砟轨道混凝土枕结构形式,提出一种可以替代既有轨枕并且能够自动补偿轨下基础沉降的新型钢枕。为研究新型钢枕轨道结构参数对轨道结构受力特性的影响,基于有限元法,建立新型钢枕轨道-路基空间耦合模型,分析轨下胶垫刚度、钢枕间距以及道床弹性模量3种轨道参数对钢枕轨道结构受力特性的影响规律。

1 新型钢枕结构概况

1.1 钢枕结构组成

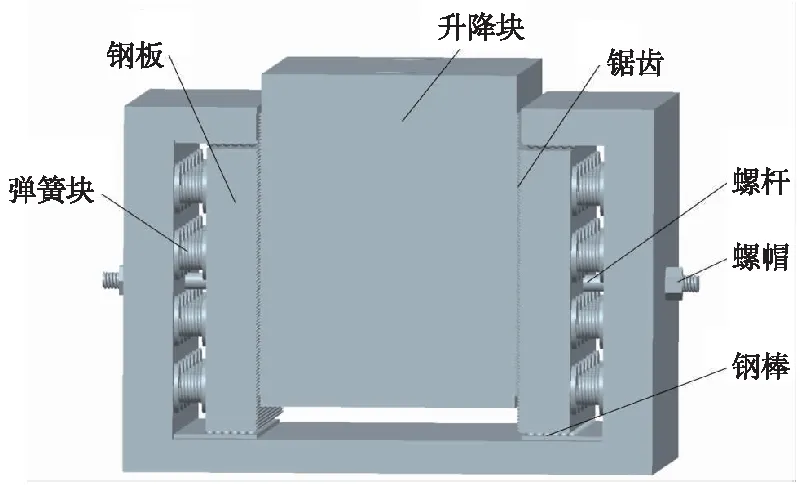

新型钢枕是由45号优质碳素钢为主要组成材料,内置沉降补偿装置的新型轨枕,其结构强度高、耐久性好。钢枕整体三维外观如图1所示,具体结构尺寸为:长2 600 mm,轨下高度210 mm,中间高度165 mm,宽度320 mm;钢枕承轨槽处内置沉降补偿装置,如图2所示,其余部分结构内置空心,其顶板厚度为20 mm,侧板厚度为30 mm,底板厚度为20 mm,端部厚度为50 mm。

图1 钢枕整体三维外观

图2 沉降补偿装置核心部件示意

钢枕沉降补偿装置内,升降块通过扣件与钢轨连接,且与钢板之间靠交错排列的锯齿啮合;钢板通过弹簧块与钢枕侧壁相连,其上、下表面与钢枕顶、底面内壁通过钢棒紧密接触,钢棒放置于钢枕顶、底面内壁的凹槽内;螺杆一端与钢板的中心处固定,另一端穿过钢枕侧壁直达钢枕外表面,螺杆表面除钢枕外表面部分有螺纹,通过螺帽贴于钢枕外壁上,其余部分全光滑。

1.2 钢枕工作原理

新型钢枕利用升降块和钢板之间的锯齿互锁,通过钢轨弹性恢复力的触发作用,自动调节高度,补偿基础沉降量,进而使线路始终保持平顺状态。当列车车轮经过时,车轮对钢轨产生的作用力经升降块、锯齿、钢板、钢棒和钢枕底面传递到道床上,此时升降块与钢板依靠锯齿相互啮合,锯齿产生互锁;如果基础产生沉降,钢轨将产生弹性弯曲变形,同时也带动钢枕产生变形;当列车车轮离开时,钢轨的弹性变形恢复,随即产生向上的弹性恢复力,升降块将同钢轨一起向上运动;此时,升降块上的锯齿挤压钢板上锯齿,由于钢棒的滚动效应,弹簧块将发生压缩,使得钢板被挤压往钢枕两侧内壁移动,同时升降块随钢轨一起向上运动;由于钢枕的自重以及道床能够提供足够的纵横向阻力,钢枕与道砟保持紧密接触不变,即升降块向上运动的位移量为轨下基础产生的沉降量,使得轨面保持初始高度不变。

2 计算模型及参数

2.1 模型建立

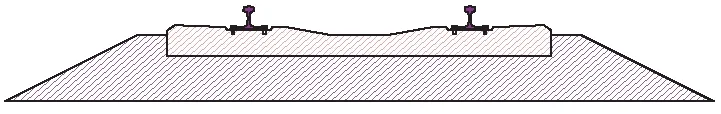

新型钢枕轨道结构如图3所示。从上往下依次为:60 kg/m钢轨、弹条Ⅱ型扣件、新型钢枕、道床、路基。

图3 新型钢枕轨道结构

为避免模型边界效应引起的计算误差,建立含24跨新型钢枕的轨道-路基空间耦合有限元模型,如图4所示。对钢轨两端截面全约束,同时全约束路基底面。

图4 新型钢枕轨道-路基空间耦合模型

2.2 模型参数

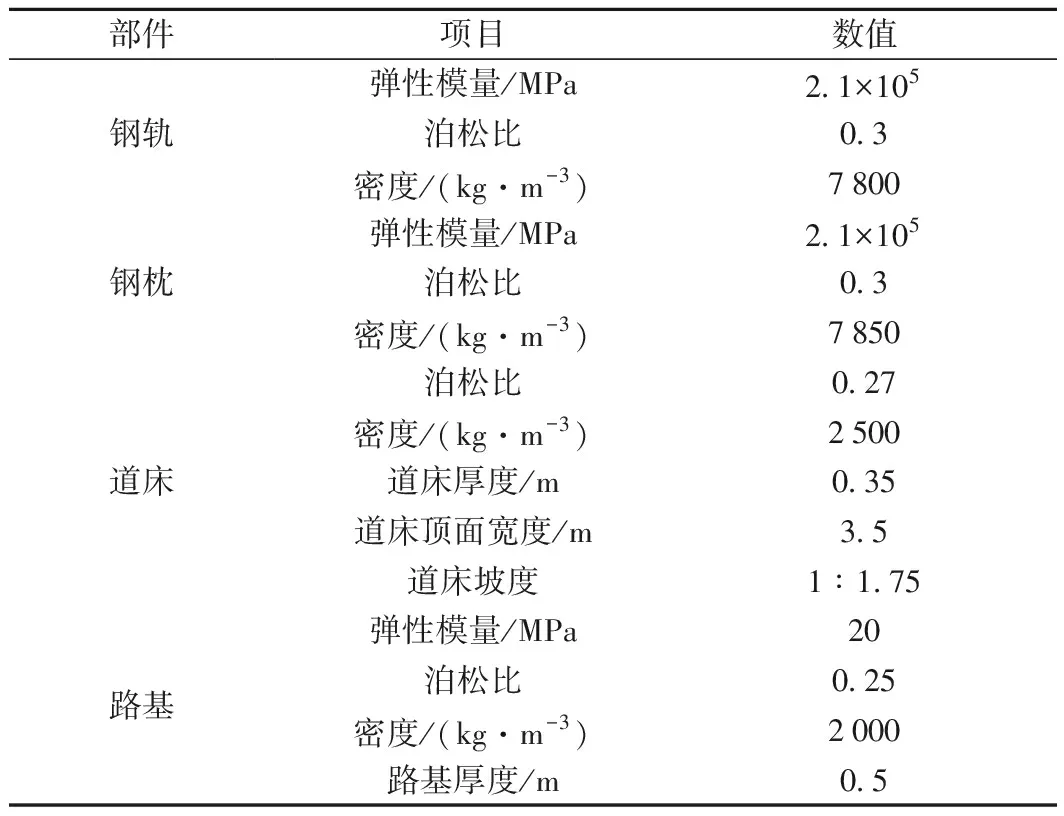

钢轨采用SOLID 45实体单元模拟,在不影响计算结果的前提下,对钢轨截面廓形适当简化;扣件采用COMBIN 14弹簧单元模拟;新型钢枕采用SOLID 45实体单元模拟;道床[20]和路基均采用SOLID 45实体单元模拟。钢枕轨道结构基本参数[21]如表1所示。

2.3 模型加载

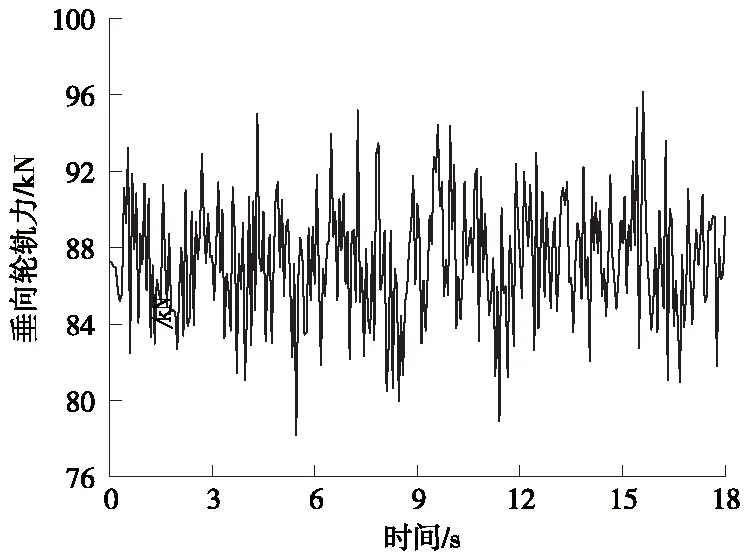

本文计算以CRH2型列车为例,基于多体动力学软件UM建立CRH2型列车模型,其参数取值见文献[22],考虑我国合武客运专线轨道谱较为适合路基有砟轨道结构高低不平顺,因此,采用我国合武客运专线轨道谱作为系统的激励,考虑列车以200 km/h的速度通过直线线路,运行距离为1 000 m。经计算,垂向轮轨力时程曲线如图5所示。

表1 模型计算基本参数

图5 垂向轮轨力时程曲线

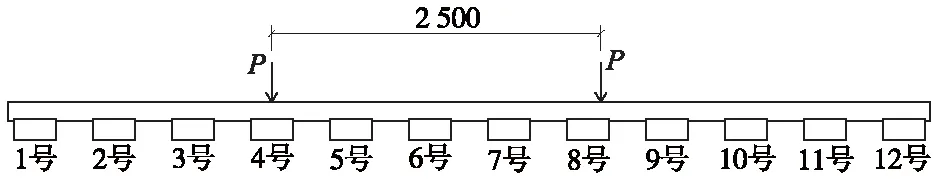

考虑列车前后转向架引发的轨道反应相互不叠加,仅模拟单一转向架下双轮对的垂向列车荷载。由图5可知,CRH2型列车通过直线段的最大轮轨力为96.166 kN,即按列车固定轴距对两根钢轨对称施加大小为96.166 kN的垂向力P,为减小分析规模,取新型钢枕轨道中间12跨轨枕范围内轨道结构进行计算分析,加载示意如图6所示。值得注意的是,当钢枕间距发生改变时,4号钢枕对应的垂向力P位置仍保持不变,仅8号钢枕对应的垂向力P位置随之改变。

图6 模型加载示意(单位:mm)

3 轨道参数对轨道结构受力特性的影响

针对轨下胶垫刚度、钢枕间距和道床弹性模量3种参数,分别计算列车荷载作用下不同参数对应的轨道结构受力特性,分析这3种参数对钢枕轨道结构受力特性的影响规律。

3.1 轨下胶垫刚度的影响

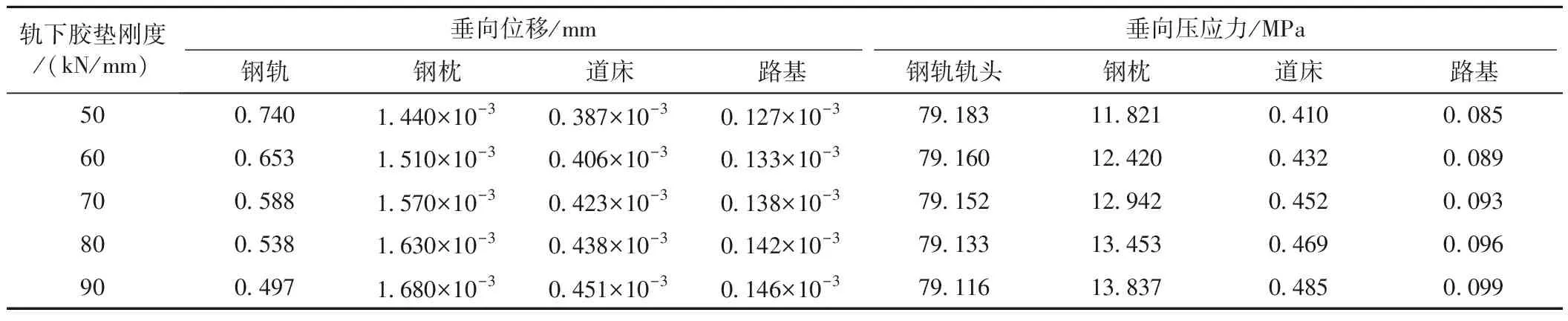

考虑轨下胶垫刚度大小对轨道结构受力特性的影响,轨下胶垫刚度分别取50,60,70,80,90 kN/mm,扣件间距取0.6 m,道床弹性模量取150 MPa,其他参数取值见表1。计算列车荷载作用下钢枕轨道结构受力特性,分析轨下胶垫刚度对钢枕轨道结构受力特性的影响规律。计算结果如表2所示。

表2 不同轨下胶垫刚度下轨道结构受力变形最大值

从表2可以看出,轨下胶垫刚度对轨道结构受力特性影响比较显著,特别是对钢轨的受力特性影响较大。随着轨下胶垫刚度的增大,钢轨位移递减显著,但钢枕、道床和路基位移均随之递增;同时,钢轨轨头应力呈略微减小趋势,钢枕、道床和路基应力均随之递增。

当轨下胶垫刚度从50 kN/mm增大到90 kN/mm时,在轨道位移方面,钢轨位移减小了32.8%,钢枕位移增大了16.7%,道床位移增大了16.5%,路基位移增大了15.0%;在轨道应力方面,钢枕应力增大了17.1%,道床和路基应力分别增大了18.3%和16.5%。

综合上述,轨下胶垫刚度对钢轨受力特性的影响最为显著,随着轨下胶垫刚度的增大,钢轨的受力与变形均随之减小,这对钢轨的使用状态是有利的,但与此同时增大了钢枕、道床和路基的受力与变形。因此,需要对轨下胶垫刚度进行合理的选取。

3.2 钢枕间距的影响

考虑钢枕间距大小对轨道结构受力特性的影响,钢枕间距分别取1 600,1 667,1 760,1 840根/km,轨下胶垫刚度取60 kN/mm,道床弹性模量取150 MPa,其他参数取值见表1。计算列车荷载作用下钢枕轨道结构受力特性,分析钢枕间距对钢枕轨道结构受力特性的影响规律。计算结果如表3所示。

表3 不同钢枕间距下轨道结构受力变形最大值

从表3可以看出,钢枕间距对轨道结构受力特性影响比较明显;总体上看,减小钢枕间距能够减小轨道结构受力与变形;当钢枕间距从1600根/km减小到1840根/km时,在轨道位移方面,钢轨位移减小了11.5%,钢枕位移减小了8.9%,道床位移减小了7.9%,路基位移减小了2.2%;在轨道应力方面,钢轨轨头应力呈略微减小趋势,钢枕应力减小了10.0%,道床应力和路基应力分别减小了12.6%和5.5%。

综合上述,减小钢枕间距有利于减小轨道结构受力,但钢枕间距太小会加大对道砟捣固的作业难度,增加养护维修工作量和维修成本。因此,钢枕间距需在合理范围内选取。

3.3 道床弹性模量的影响

考虑道床弹性模量大小对轨道结构受力特性的影响,道床弹性模量分别取70,90,110,130,150 MPa,扣件间距取0.6 m,轨下胶垫刚度取60 kN/mm,其他参数取值见表1。计算列车荷载作用下钢枕轨道结构受力特性,分析道床弹性模量对钢枕轨道结构受力特性的影响规律。计算结果如表4所示。

从表4可以看出,道床弹性模量对钢轨和路基的受力特性影响较小,对钢枕和道床的受力特性影响较显著;随着道床弹性模量的增大,轨道各部件位移均随之减小,与此同时,钢轨轨头应力变化较小,钢枕和道床应力均随之增大,路基应力随之略微减小。

当道床弹性模量从70 MPa增大到150 MPa时,在轨道位移方面,钢轨位移减小了1.2%,钢枕位移减小了15.6%,道床位移减小了23.5%,路基位移减小了10.1%;在轨道应力方面,钢枕应力增大了15.6%,道床应力增大了17.4%,路基应力减小了7.3%。

表4 不同道床弹性模量下轨道结构受力变形最大值

综合上述,增大道床弹性模量可以减小钢枕轨道结构变形,但同时会增大钢枕和道床的受力。因此,道床弹性模量应在合理范围内取值。

4 结论

提出一种能够自动补偿基础沉降的新型钢枕,建立了新型钢枕轨道-路基空间耦合模型,分析了轨下胶垫刚度、钢枕间距以及道床弹性模量等参数对钢枕轨道结构受力特性的影响规律,主要结论如下。

(1)轨下胶垫刚度对钢轨受力特性的影响最为显著,随着轨下胶垫刚度的增大,钢轨的受力与变形均随之减小,这对钢轨的使用状态是有利的,但与此同时增大了钢枕、道床和路基的受力与变形。

(2)减小钢枕间距能够减小轨道结构受力与变形,但钢枕间距太小会加大对道砟捣固的作业难度,增加养护维修工作量和维修成本。因此,钢枕间距需在合理范围内选取。

(3)增大道床弹性模量可以减小轨道结构变形,但同时增大了钢枕和道床的受力。

综上以上分析,建议对轨下胶垫刚度、钢枕间距和道床弹性模量等参数综合考虑后合理选取。