乙炔提浓预洗塔长周期运行优化

高建兵

(中国石化集团重庆川维化工有限公司,重庆 长寿 401254)

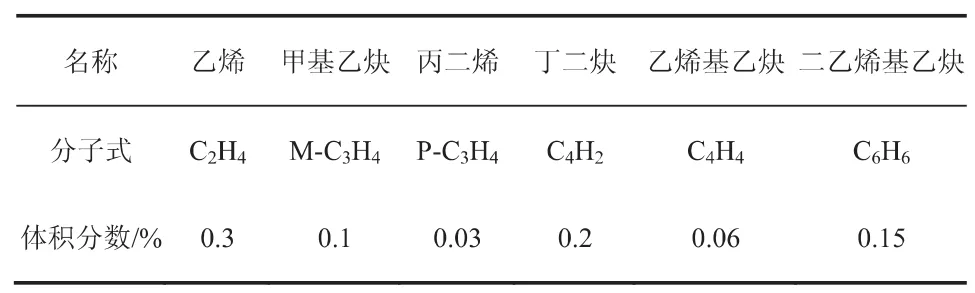

天然气部分氧化制乙炔生产过程中,原料天然气和氧气经过分别预热后,进入乙炔炉进行充分混合并发生裂解反应,除生成主要目标产物乙炔、氢气和一氧化碳外,还生成一系列副产物,如表1 所示。除了表1 中能够分析检测出的副产物外,还有其他微量物质生成,如:1,3-丁二烯、苯、萘及其同系物等,后者统称为高级炔烃(简称HA)。

表1 乙炔炉生成的主要副产物及其含量

乙炔炉反应生成的上述高级炔烃在加压和高温条件下,某些组分如甲基乙炔、丁二炔等极易发生自由基聚合,在低温下某些组分如萘、蒽和菲等会形成结晶析出,这些聚合物和结晶物将对设备、填料和管道等造成堵塞[1]。

乙炔提浓装置主要用于分离从部分氧化单元来的裂化气,通过多次吸收和解吸,将其分离成产品乙炔气、合成气和高级炔气三大组分,分别作为下游装置的原料和锅炉燃料。而预洗塔作为提浓装置的第一个塔,在加压和低温条件下运行,其受污染的程度是非常大的。即使在预洗塔设计有旁路的情况下,乙炔提浓装置也曾因为该塔填料堵塞,每年至少停车检修一次。为实现提浓装置的长周期运行,甚至整个乙炔装置三年或五年一大修,预洗塔的稳定运行是关键。多年运行经验表明,该塔运行的好坏,将直接影响提浓装置的安全、稳定和长周期运行。

1 乙炔提浓工艺流程

从部分氧化单元来的裂化气在压缩机前与提浓单元返回的循环气混合,经压缩后,乙炔体积分数约12%的裂化气首先进入操作压力l.20MPa(A)的预洗塔,以N-甲基吡咯烷酮(NMP)为溶剂吸收其中的全部饱和水蒸汽、部分高级炔烃及乙炔,出塔气体经主洗塔分离,得到含一氧化碳、氢气、二氧化碳等主要成分的合成气;吸收了高级炔等的溶剂首先经解吸塔解吸出乙炔产品,再经真空脱气塔进一步解吸,抽出高级炔烃气,可以用作燃料。

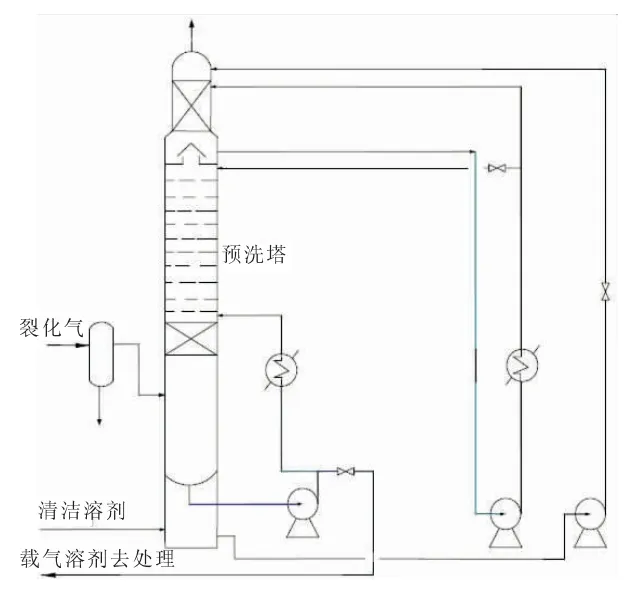

预洗塔分为三段操作,下段吸收裂化气中的水,中段吸收大部分的高级炔,上段采用少量的新鲜溶剂进一步吸收高级炔并同时被乙炔饱和。由于NMP 吸收裂化气中的水蒸汽和高级炔要放出热量,所以在该塔流程中,还设计了2 个侧线换热器,对溶剂进行降温,预洗塔的工艺流程图见图1。

图1 预洗塔流程图

2 预洗塔的影响因素

2.1 进入系统水的影响

在螺杆压缩机压缩过程中,为控制压缩机出口裂化气温度,避免高级炔在高温下聚合,采用级间冷却的两段压缩;为同时除去其中部分聚合物,所以在压缩机内部设计有喷射水,在压缩机的一段和二段出口设置有喷淋冷却水。中间冷却塔和最终冷却塔设计采用抗堵塞的栅格条或规整填料,用大量的循环碳黑水进行喷淋洗涤,可以除去裂化气中大部分炭黑和聚合物;同时,出最终冷却塔的裂化气含有饱和水,甚至夹带过饱和水,预洗塔进出的模拟水量见表2。在冬季低温情况下,为了避免裂化气中聚合物结晶,堵塞压缩机的背压管道,在最终冷却器出口裂化气中还加入3.6MPa 蒸汽。所以在进入提浓预洗塔前,需要经过分离器,除去过饱和水,以减轻对运行的影响。

表2 进出预洗塔的水量

在日常运行中,将最终冷却塔出口温度控制在50℃左右运行;同时,加强水分离器的排水,以尽量减少饱和水蒸汽进入提浓系统。

2.2 预洗塔下段喷淋量的影响

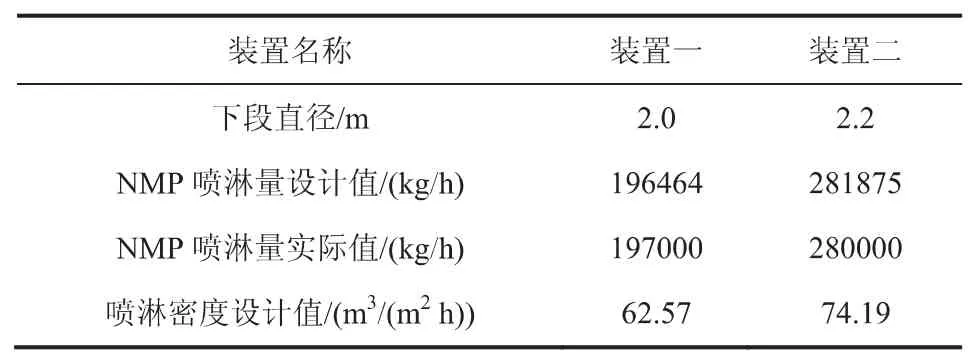

预洗塔下段主要吸收从裂化气带来的水,因为水与溶剂NMP 互溶,在下段通过溶剂NMP 的循环,用比较高的喷淋量和喷淋密度来加大NMP 对水的吸收;同时,较大的喷淋密度可以对填料进行连续冲洗,减轻聚合物在填料上的沉积堵塞。其中,预洗塔下段喷淋量数据见表3。

表3 预洗塔下段喷淋量

从表3 可以看出,预洗塔下段循环量严格按照设计值运行。

2.3 预洗塔塔底温度的影响

在预洗塔的中、下段吸收了水和高级炔的溶剂除返回塔内进行循环吸收外,还将部分接近饱和的溶剂从塔底取出,送入乙炔气提塔进行气提脱气,以回收其中的乙炔;并在高级炔解吸塔和后续流程中脱除高级炔和水,同时回收溶剂。

因为高温有利于气体的解吸,所以为了利于乙炔在乙炔气提塔的充分解吸,需要下段有较高的出口温度。但是,该塔底部NMP 中因含有大量极易聚合的高级炔烃(如丁二炔、苯和萘等),随着温度的升高,生成聚合物的聚合速度会显著增加,并且溶剂在高水含量下易水解失效;基于此,不应该使底部出口温度升得过高;而温度低于40℃时,聚合物又极易发生结晶堵塞,从而污染塔填料,所以对塔底部温度的控制非常关键,预洗塔底出口及下段溶剂进口温度见表4。

表4 预洗塔底出口及下段溶剂进口温度

在实际运行过程中,将底部换热器出口温度严格控制在42~45℃运行,保证裂化气中的高级炔烃不易结晶,也不易聚合。

2.4 预洗塔中段喷淋量的影响

预洗塔中段采用10 层泡罩塔盘除去裂化气中极易聚合的高级炔烃,由于NMP 在吸收高级炔时,同样也要吸收大量的乙炔,为了在将裂化气中的高级炔尽可能完全吸收的同时,又尽量少的吸收乙炔,所以预洗塔中段NMP 的喷淋量控制非常严格,其中预洗塔中段的喷淋量见表5。

表5 预洗塔中段喷淋量

因为需要处理的裂化气流量大,空塔气速大要求预洗塔的直径比较大;在中段如此大直径、小喷淋量下,如果喷淋量控制不好,将加速塔盘和降液管的堵塞,造成高级炔吸收不彻底,乙炔吸收损失过多,从而影响整个提浓装置的长周期稳定运行。

实际运行中,严格按照接近设计值的方式进行操作,同时参照日常的取样分析数据进行微调。

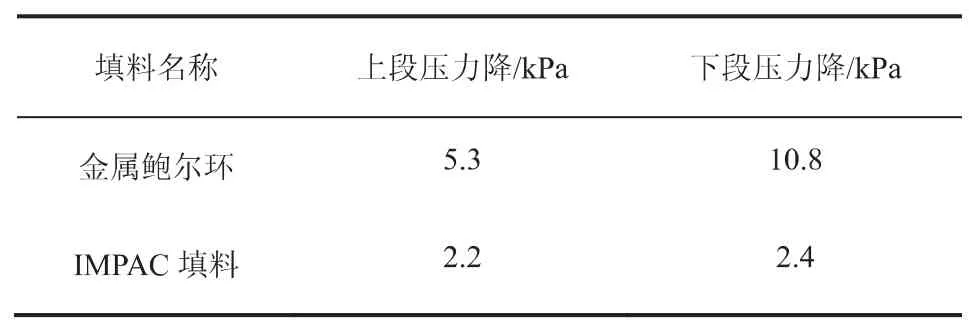

2.5 填料选型的影响

提浓装置采用鲍尔环填料,很难达到一年一修;并随着负荷的提升,鲍尔环的不抗堵塞、压力降高等缺点逐渐暴露出来。

表6 预洗塔IMPAC 与金属鲍尔环填料实测压力降

经过模拟研究和工业化试用(表6),逐步将乙炔提浓更换为IMPAC 填料,并且在新疆维美乙炔岛一期、二期等项目中进行了推广应用。不仅对乙炔提浓装置的生产负荷有较大提升,而且提高了抗堵塞性能,延长了装置的运行周期,创造了较好的经济效益。

图2 鲍尔环填料

图3 IMPAC 填料

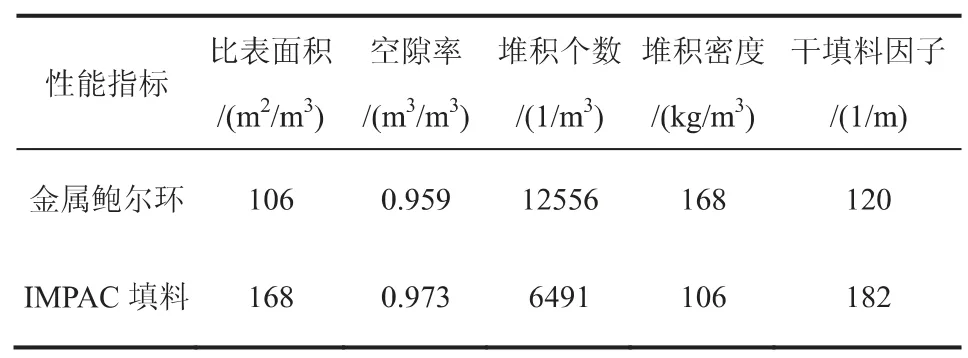

研究表明:型号同为Dg50 的填料,在相同气体流通量下,IMPAC 填料的压力降比鲍尔环低30%~40%;在相同压力降下,气体流通量比鲍尔环高20%~30%;传质效率比鲍尔环高20%以上。由IMPAC填料与金属鲍尔环填料的性能参数比较可知,IMPAC填料具有比表面积高,填料因子大,填料效率高,孔隙率高,抗堵塞能力强等优点(详见表7),所以可以在不改变塔径及塔高的前提下,只需更换填料,就能显著提高塔的处理能力;并且,IMPAC 填料特别适用于容易聚合、分解等热敏性物料的分离和提纯[2,3]。

表7 IMPAC 与金属鲍尔环填料的性能参数(尺寸Dg50)

生产运行表明:IMPAC 填料在乙炔装置的应用效果非常显著[4]。

(1)通过严格控制操作参数,减少了高级炔的聚合堵塞和结晶堵塞,保证了装置的长周期运行,也使装置生产负荷得到了明显提升。在不改变塔径和塔高的情况下,仅将鲍尔环更换为IMPAC 填料,提浓装置的负荷最高可以达到设计值的126%。

(2)IMPAC 填料对溶剂具有良好的再分布性能,即使在高负荷下,也能够有效保证乙炔产品和合成气指标。

(3)IMPAC 填料能够强化传质湍动性,增加内表面率和气体流通率,有效减少气阻,从而降低了塔的压力降。采用IMPAC 填料后,生产过程中没有出现因该塔差压升高,造成压缩机背压超高限而停车检修的情况。

(4)由于IMPAC 填料抗堵塞性能较强,聚合物不易在填料表面和内部沉积,所以非常容易清洗,能够大大节省装置的检修时间。

3 结语

预洗塔是天然气部分氧化制乙炔工艺中,乙炔提浓装置运行环境比较恶劣的塔,是提浓装置的关键设备;因此,预洗塔运行的好坏将直接影响整个乙炔装置的生产。在实际生产运行中,通过优化控制该塔的相关参数,特别是各段温度、流量;采用不锈钢IMPAC 填料,检修过程中,对填料和塔盘进行较彻底的清洗,可以强化该塔的运行效果,延缓堵塞,延长运行周期,从而可以实现装置的“三年一修”目标,甚至达到五年一修。