较薄煤层采煤机装载效果分析与辅助装载技术

章立强,盛永林

(天地科技股份有限公司 上海分公司, 上海 200030)

0 引言

随着中厚及以上煤层的大量开采,薄及较薄煤层已逐渐成为我国的主采煤层[1],其具有储量大、分布广、赋存多样化等特点[2]。随着薄及较薄煤层高效综采的需要不断提高,薄煤层采煤机技术也随之升级,其发展趋势为功率增大化、牵引快速化、适应广泛化等,以适应更复杂的地质条件,实现尽可能高的产量,适应更大的采高范围,提高设备的通用性,降低设备投入等。2003年左右,较薄煤层采煤机典型机型MG200/456-WD,配套机面高度850 mm,总功率456 kW,单侧截割功率200 kW,牵引速度可达6 m/min,适应采高范围1.2~2.2 m,首台使用效果良好,随后不断得到推广应用,2003—2013年间平均每年销售量15台左右。近5年,相继出现总功率为710 kW、890 kW的较薄煤层采煤机,并不断得到推广。MG400/890-WD型较薄煤层采煤机,配套机面高度约900 mm,总功率890 kW,单侧截割功率400 kW,牵引速度可达10 m/min,适应采高范围1.3~2.8 m,滚筒直径φ1 250~φ1 600 mm。

较薄煤层采煤机综合性能的提高,突出了如何开采的问题,特别是较薄煤层采煤机的装载问题。在较薄煤层采煤机大功率化高效开采,追求最大产量的驱使下,只要通过开采技术手段(如通过刮板输送机直推铲装大量剩余的浮煤等)能解决的,使用者往往不太追求装煤效果。但当遇到特殊地质条件、旧设备兼容性配套问题,装载效果因素影响正常开采或产量无法达到预期目标时,该问题的解决就变得尤为迫切。因此,较薄煤层开采的装载技术问题仍需要重点研究。

1 装载效果主要影响因素及分析

1.1 装载效果主要影响因素

1) 复杂地质条件。较薄煤层的开采,往往要求大功率较薄煤层采煤机,实现尽可能大的采高,同时又可适应尽可能低的采高,以适应复杂多变的工作面煤层的开采。这种情况下,往往使用较小直径的滚筒,双滚筒实现开采厚度大的煤层,总体装载效果不理想。当遇到大角度俯采、矸石占比大等特殊条件的工作面开采时,装载效果严重受影响。

2) 相关配套参数。通常弯摇臂装煤效果比直摇臂更好,主要是因为摇臂臂架下方形成了滚筒装煤通道。然而当配套带伸缩梁或翻转挡煤板的支架时,由于滚筒最小挑顶量需要保证,摇臂臂架的向下弯曲的角度相应减小,以满足配套适应性需要,滚筒装煤通道减小,装载效果变差。随着薄煤层采煤机的功率升级,机身与摇臂长度增加,对配套刮板输送机的适应性降低,因此需要更大的安全间隙,如铲尖距:过小的铲间距可能导致出现滚筒割铲板问题;铲尖距加大,滚筒对煤炭的装载效果变差。出于对产量的考虑,800 mm截深相比原有630 mm截深滚筒的应用,煤壁侧剩余更多的浮煤无法装入刮板输送机内。

3) 相关设计参数。随着较薄煤层采煤机大功率化,摇臂传动系统体积增大,摇臂臂架外形增大,弯摇臂下方过煤通道相应更窄,滚筒至输送机的装载距离增大;摇臂行星机构直径增大,一定直径下滚筒装载所需的有效叶片形成的装煤面积减小;为了适应高效开采,滚筒转速增大,小直径滚筒往后甩煤量明显增大。这些都对装煤效果产生不良影响。

4) 相关使用参数。根据产量最大化的目标要求,较薄煤层采煤机实际使用时往往按所配套的最大能力进行开采,牵引与截割基本接近满载。过快的牵引速度,使得滚筒截割后的煤来不及装入输送机就被抛甩至后方堆积,剩余浮煤量很大,装载效果变差。

1.2 装载效果主要影响因素的分析

对于厚度变化范围大的较薄煤层通常按下限采高作为大功率较薄煤层采煤机设计的要求,摇臂既要符合薄煤层开采的通行空间,又要满足大功率传动系统的紧凑型设置要求。产生的结果便是摇臂壳体相对宽厚、行星机构直径粗、长度大、输出转速高、壳体下方装载口小,对于小直径大筒圈只有有效装载叶片高度的滚筒,仅仅优化叶片,装载效果改善有限。末端无行星机构的摇臂配套小直径滚筒,相对具有更好的装载效果,但这种摇臂设计无法实现大功率化。向内侧旋转的滚筒安装方式适合煤层厚度接近一个滚筒直径的薄煤层的开采,不适用于厚度变化较大的较薄煤层开采,因为这种安装方式后滚筒装载量基本很少,总体效果仅仅相当于一个滚筒的装载。矮槽帮刮板输送机的选择一般适用于中短长度工作面的选型使用,即使使用扁平链等结构,200 mm以下高度矮槽帮结构刮板输送机也无法满足300 m长的高效开采工作面的配套需要。配套过大直径的滚筒可能无法适应采高范围多变的工作面,尤其是西南地区复杂的地质条件,一般按最小厚度煤层选择滚筒直径。具有活动铰接式推移装置的刮板输送机对于较多浮煤的工作面能够取到较好的装载效果,但过多的浮煤使得推溜力过大,影响溜槽使用寿命,该种方式是被动开采。单向开采生产效率低,不能满足高效生产要求。以上这些措施都未能从根本上解决较薄煤层的装载问题。

复杂地质环境,挑顶量、铲尖距、截深等配套参数,大功率化的设计参数、使用参数,这些因素有的作为客观条件无法改变,有的作为硬性指标必须满足。虽然从相应各方面进行了改进[4-7],但考虑到设备对各种使用条件的适应性、通用性、可靠性需求等硬指标,仅仅通过局部改进的方式,很难对装载效果有较大的改进与提高。

2 现有辅助装载技术

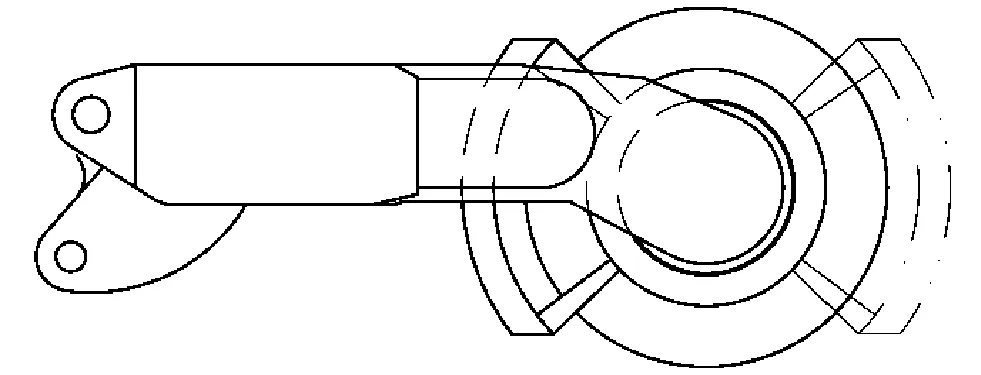

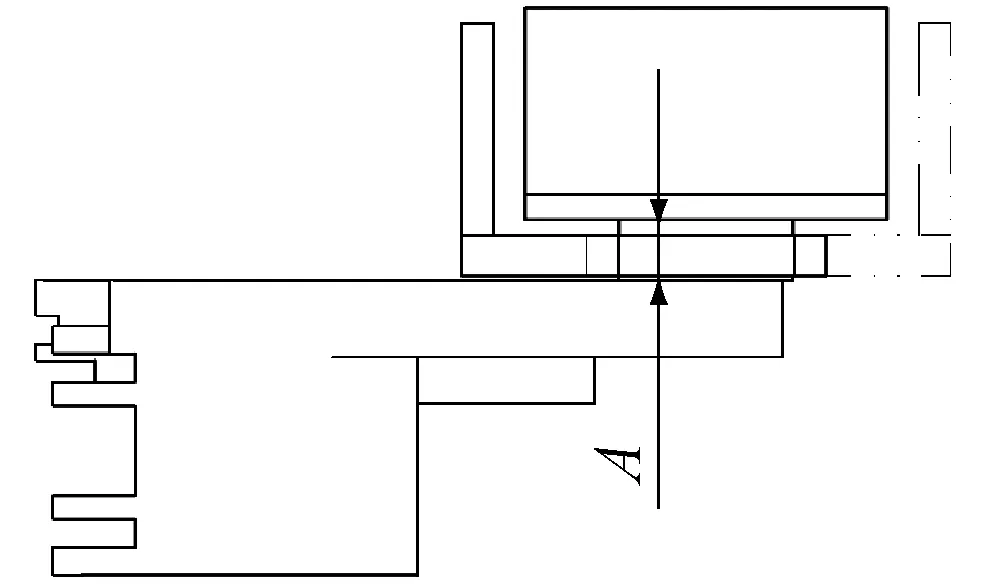

现有辅助装载技术中,采用挡煤机构辅助装载是提高采煤机装煤效果的有效途径。挡煤机构通常有两种类型:一种为弧形挡煤板机构,见图1,另一种为链板式挡煤板机构,见图2。

图1 弧形挡煤机构的安装及工作位置

图2 链板式挡煤板机构的安装及工作位置

2.1 弧形挡煤板机构

弧形挡煤板机构是一种过渡板末端连接弧形悬板的结构,过渡板中心位置开设中心孔,套挂在摇臂行星机构外侧,处于滚筒与摇臂壳体大平面之间。工作过程中为了避免干涉,过渡板与滚筒、过渡板与摇臂壳体大平面之间通常保留足够间隙并限位。为了适应采煤机的双向开采,弧形挡煤板机构设置成绕摇臂行星机构可回转结构,相应的弧形悬板可以翻转至另一侧,翻转驱动有的采用人工,有的采用动力驱动。采用人工翻转结构的简易式弧形挡煤板结构简单,但开采过程中操作麻烦,并容易受到异常挤压变形,使用寿命很短。采用动力翻转,由于采用马达、齿轮齿圈结构,结构更复杂,同时占用了原本就紧张的较薄煤层采煤机摇臂的前端装煤的空间,使用中同样存在易挤压变形问题,操作中需要特别注意,且需要后期维护。

2.2 链板式挡煤板机构

链板式挡煤板机构是一种由链连接的可翻转的板状结构,连接板一端设置上下两个同轴的连接耳,通过销轴固定在与壳体连接定位的上下同轴的两个板座孔中,连接板绕该端翻转。连接板的另一端与链的一端固定,链的另一端通过销轴固定在与壳体连接定位的链座孔中。链板式挡煤板机构设置于采煤机左右两个滚筒之间,并尽可能靠近滚筒。如图2所示,向右前行时,链板式挡煤板张开,由链拉拽呈90°,将滚筒甩至后方的煤阻挡,反向时,链板式挡煤板缩回,不影响开采,同时也不改善装载效果。由于链条结构呈自由悬挂状态,为了避免与滚筒的干涉,设计时需要考虑将挡煤板机构整体向滚筒的反方向移置,预留出足够的安全空间,因此链板式挡煤板不能适应较薄煤层开采,否则连接板与前滚筒过后的底部煤台干涉。同时该结构装载量小,滚筒悬出距离较大,总体装载效果改善不大。

3 解决装载问题的新思路

3.1 较薄煤层采煤机装载特点

通过对上述较薄煤层采煤机装载效果主要影响因素的分析,以及作为辅助装载的弧形挡煤板机构与链板式挡煤板机构的现有技术及结构分析,可以看出,目前较薄煤层采煤机的装载问题仍没有从根本上得到解决。大功率较薄煤层采煤机在高效开采的应用条件下,其发展方向主要侧重在矮机身、大功率化、高速化(牵引速度与截割速度),较薄煤层采煤机大功率化发展后出现的装载问题明显突出。

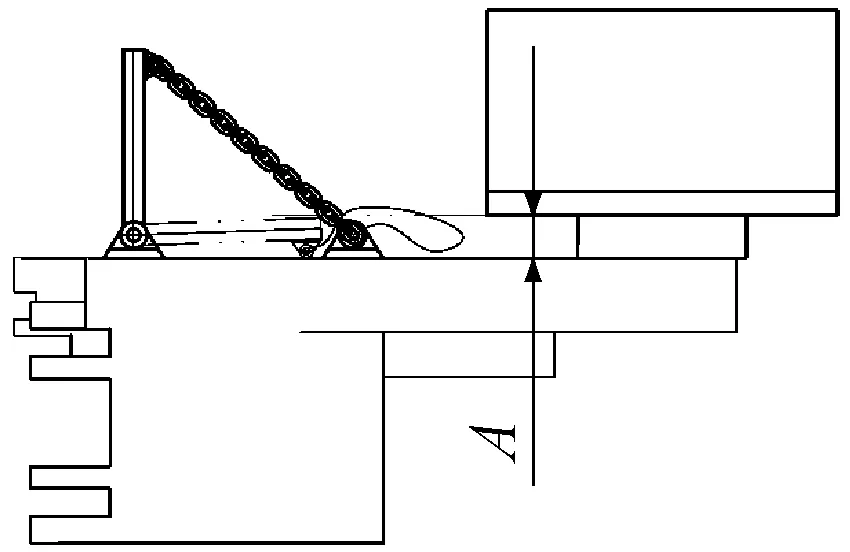

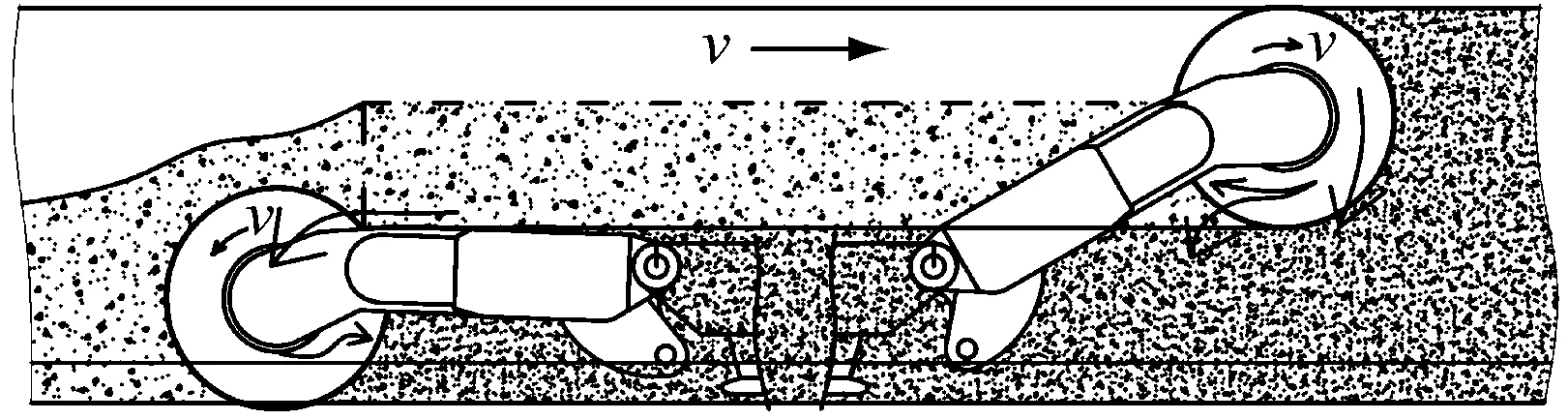

通过对不安装挡煤机构的较薄煤层采煤机的实际使用装载效果进行观察(如图3),可以看出在配套中小直径滚筒开采2~2.8 m较薄煤层时,其有如下装载特点:

1) 前滚筒开采顶刀煤对煤壁进行截割与装载,由于摇臂壳体下方堆积浮煤至临近滚筒,从而影响一部分装载,大截深滚筒在高转速驱动下将部分煤炭直接甩至后方,通过宽厚的摇臂壳体“堆砌”成浮煤墙,根据较薄煤层机型及滚筒直径、滚筒转速的不同配置,前滚筒过后留于煤台上的浮煤高度约为滚筒直径的50%~80%。

2) 后滚筒对剩下的煤台进行截割与装载,由于摇臂壳体下方的装载口较小,截割后的煤一部分通过下装载口挤出,一部分通过摇臂壳体上方甩出,另一部分连同前滚筒的浮煤一起被甩至后滚筒的后方形成总浮煤,根据不同配置情况,总浮煤高度约为0.8~1.3 m。

3) 由于前滚筒的浮煤基本处于后滚筒的前侧中上方,无法形成后滚筒对其推送所需的行程,浮煤在未到达滚筒端部或被抛甩出滚筒前,就直接被甩至后方,同时也加重了后滚筒的负载,前滚筒浮煤对后滚筒装载及总浮煤的占比大。

图3 较薄煤层采煤机装载示意图

3.2 解决装载问题的新思路

通过对较薄煤层开采装载特点的分析可知,只要解决前滚筒浮煤的影响,便可大大减轻整机浮煤对开采的影响。通过对现有弧形挡煤机构与链板式挡煤机构的结构特点进行分析,择优避短,可对新型装载结构提高装煤效果有一定的启发。

4 结论

对较薄煤层采煤机装煤效果的影响因素与现有辅助装载的挡煤板结构进行了分析,介绍了现有薄煤层采煤机辅助装载技术。通过对较薄煤层采煤机装载特点的分析,提出了解决较薄煤层采煤机装载问题的新思路,以便更好地实现大功率化较薄煤层采煤机的适应性、可靠性与通用性。