煤矿井下车辆信息化调度系统设计

丁守坤

(中国煤炭科工集团 太原研究院有限公司,山西 太原 030006)

0 引言

随着矿井综合自动化水平的提高,目前采、掘、运、矿井提升等系统的实时监控、调度和保护功能已经比较健全。但无轨辅助运输车辆综合智能调度系统功能尚不完善,现有的煤矿调度系统尚未与车辆监控保护系统、驾驶人员识别系统相结合,功能单一,无法对车辆的各项参数进行采集、上传、分析,无法完全融入矿井综合调度管理系统。大型矿井需要功能更加完善的煤矿井下车辆智能调度系统,以提高井下车辆的自动化管理及运营水平,经综合研究分析,设计了一种煤矿井下车辆信息化调度系统。

1 总体架构

该煤矿井下车辆信息化调度系统应用于神东煤炭集团补连塔煤矿新掘2.8 km井筒、辅运大巷(1-2/2-2煤层)约5.7 km段和地面车库、地面广场车辆行车范围内,可以实现车辆监测和保护、行车视频监视、通话调度指挥、运营管理统计、系统信息展示、发布和网络共享等功能。

依据调度系统实现的功能,系统设计的总体架构如图1所示。从系统组成设备的逻辑层级、物理空间布置以及功能实现等角度,系统分为工业现场前端设备、车载信息化设备、后台设备和软件应用部署3个部分。

2 煤矿井下车辆信息化调度系统硬件设计

2.1 车辆精确定位、信号控制

调度系统基于TOA技术实现车辆在其运行区域范围内的识别和定位。每台车辆均安装定位标识卡,并配置了唯一的车辆身份识别信息。井下车辆监控调度基站安装在巷道沿线,能够对半径150 m内的车辆标识卡进行识别和测距,实现井下车辆的连续精确定位,定位精度小于4 m。在井下车辆运行范围的关键场所设置信号灯,信号灯就近接入监控调度基站。基站根据控制逻辑进行信号决策,直接控制信号灯,实现信号自动控制。调度中心监控调度软件通过GIS技术实时显示各区域信号灯状态,调度员在必要时可以发送信号灯控制指令,实施人工干预[1-2]。

图1 系统总体架构

在井下预先设计的固定位置安装机车监控调度基站对车辆进行精确定位,基站接收车辆定位识别卡发送的数据,监测车辆位置,并通过CAN总线传送车辆位置信息。基站自动按照车辆类型、位置等信息并根据控制逻辑进行信号决策,直接控制信号机,实现信号自动控制,信号机控制结果通过CAN总线传送。CAN总线信号通过基站中的网络单元转换为光纤网络信号,进入矿井通信网络,实现井下与地面的信息交互[3]。车辆精确定位与信号控制设备的连接关系结构如图2所示。

图2 连接关系结构

2.2 固定场所视频监控前端设备

调度系统在井口、井下交叉路口关键位置设置多台隔爆兼本质安全型摄像仪,在地面广场布置多台摄像仪,设备具有以太网光纤接口,接入矿井工业环网。通过在PC机安装网络视频客户端软件(iVMS-9600),将视频信息投射至井口调度室电视墙,实现24 h视频监控并存储、监视视频图像切换、人员闯入信息联动。视频监控前端设备的连接结构如图3所示。

图3 监控设备的连接结构

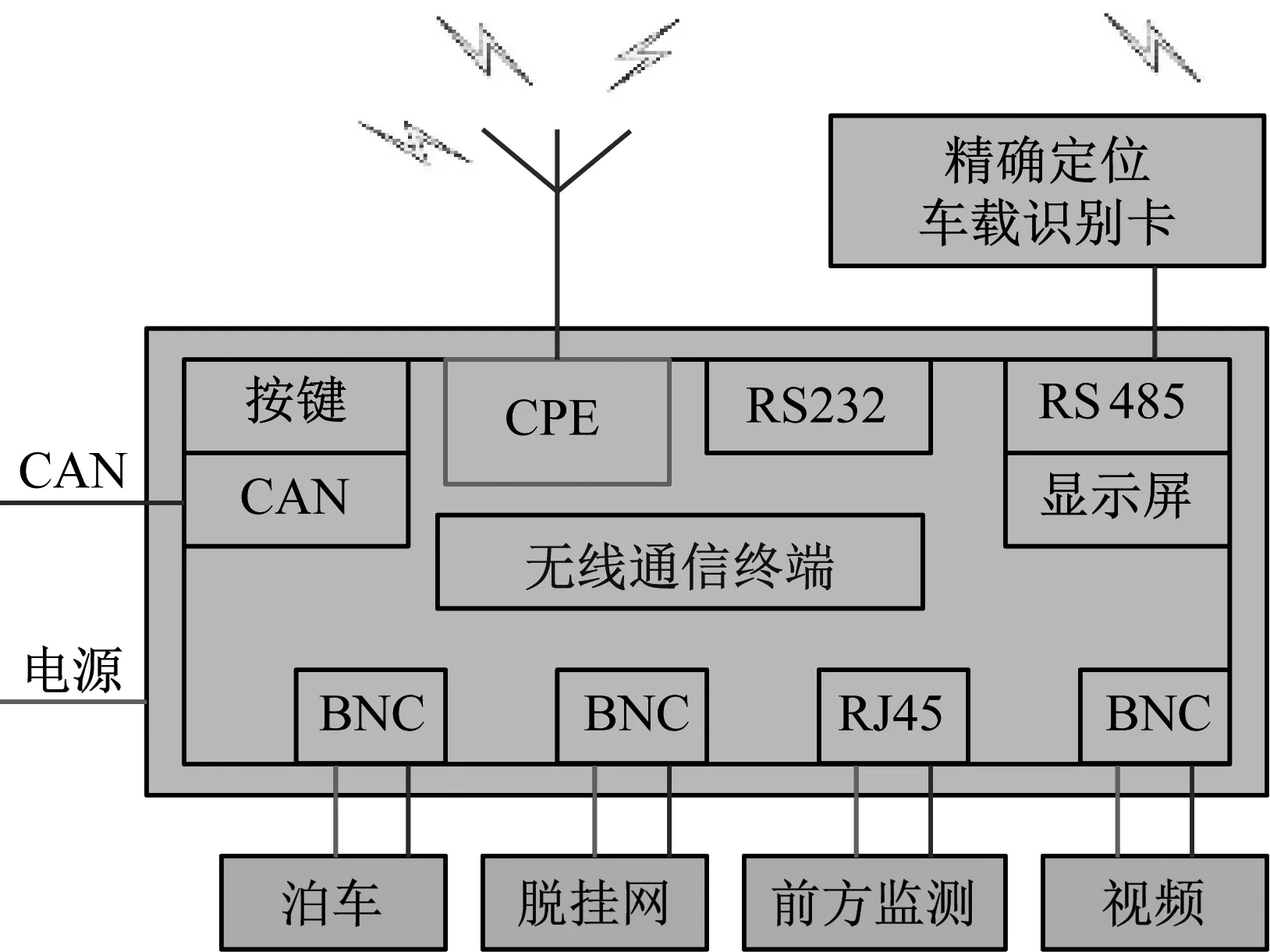

2.3 车辆信息化装置

调度系统为每台车均配置车辆信息化装置,用于实现车辆泊车辅助、车载视频实时查看、行车安全辅助、车辆数据获取与记录、4G无线车辆数据通信以及4G无线车载音视频调度通话等功能,通过提升车辆的信息化水平确保车辆运行的安全性能。车辆信息化装置的组成结构如图4所示。

图4 车辆信息化装置组成结构

车辆信息化装置具有CAN总线接口并连接至车载CAN总线,能够获取车辆运行的实时数据。装置具有4G无线网关设备,车辆能够通过4G无线网络通道与其他网络节点(地面或井下)进行数据交互。调度中心监控调度软件可实时监测所有在线车辆的运行参数,实时图形化同步车辆驾驶室仪表,并且可以查看指定车辆的车载摄像仪实时行车视频[4]。

车辆信息化装置基于4G无线网络实现地面调度室与车辆、车辆与车辆之间的音、视频通话。地面调度室配置了多媒体触摸调度台,可实现电话会议、插话、终止等通话管理调度功能。

3 调度中心软件应用部署

系统软件由基于C/S架构的监控调度系统(图5)和基于B/S架构的运营管理系统(图6)两部分组成,软件系统间通过共享数据库实现数据交互。

图5 基于C/S架构的监控调度系统框架

图6 基于B/S架构的运营管理系统框架

软件系统在逻辑上分为数据采集、数据存储、核心处理、核心应用拓展应用5个层级。数据采集层实现对定位调度基站、车辆等现场前端设备原始数据的采集获取;数据存储层实现将原始数据分类存放于实时数据库和历史数据库;核心处理层即基础软件层,将现场原始数据进行解析,并进行逻辑分析和业务处理;在核心应用层,一方面实现调度中心客户端的监控、调度及授权等功能,另一方面实现数据查看、数据分析和报表统计等矿企应用;最后,在拓展应用层,实现数据信息的发布和查看[5]。

监控调度软件系统由调度员在调度室的专用工作站计算机上进行查看和操作,可以实现车辆运行情况实时监测、车辆设备状态参数实时监测、行车信号监控、车载视频监控、定点视频监控和音视频通话指挥调度等功能。调度中心设有行车调度工作站、车辆监控工作站、运营管理工作站和视频监控工作站等。运营管理软件系统通过浏览器访问网页的方式进行查看和操作,调度室人员、车队管理办公室人员、车库调度员及其他管理人员等可根据各自权限,在矿井办公网络内进行登录操作,实现车辆管理、司机管理及运营统计分析等功能。具体设置有车队调度工作站、单车核算工作站、车辆点检工作站和车队办公室工作站等。系统软件通过OPC服务器对外发布系统运行及管理数据,纳入全矿井综合自动化系统实施统一管理[6]。

4 关键技术

1)巷道内车辆精确定位技术。巷道内车辆位置精准识别是实现车辆检测和井下交通调度指挥的基础,确保无线定位的测距高精准度、方向判断准确、实时性强、切换快等性能指标至关重要。由于无线电磁波在煤矿井下狭窄巷道内传输过程中存在多径干扰,导致信号衰减严重,影响测距的稳定性和一致性。因此,在大覆盖范围内,对多张车辆标识卡进行实时精确定位技术是研究的关键点和难点。

2)4G宽带传输通道及其网络配置技术。要实现矿井内外大量的数据、语音及视频信息的交互,需要稳定可靠的宽带传输技术来保障。4G无线宽带技术具有传输带宽高(下行100 Mbit/s,上行50 Mbit/s)、延时短、容量大、覆盖广等优点,接入矿井核心网(局域网)涵盖井下部分,无线移动设备在地面使用时则要利用公网(运营商提供)进行数据通信。重点研究车辆在井下和地面运行时的通信衔接(或漫游)问题。

3)车辆状态实时监测及4G无线传输技术。在煤矿井下巷道及其他具有4G无线网络覆盖区域内,应用数据采集与智能传感技术实时监测车辆的运行参数,借助矿井环网实现数据无线传输。

4)系统软件开发。综合调度管理软件是系统的核心部分,是系统设计实现工作中的重要内容和关键性环节。软件系统的关键点涵盖系统架构、数据采集、并发运算处理、远程控制、基于GIS的动态集成显示、业务应用集成等多方面。设计上采用统一的架构,使用规范标准的数据和服务接口,并具备高可扩展性和稳定性。软件设计要解决大数据量的高速、稳定采集,多并发运算处理,设备远程控制的及时有效性等问题。利用GIS技术集成定位系统、车载参数监测系统,实施动态显示各元素位置、状态。

5)行车信号自动控制技术。通过计算机分析处理车辆类型、位置、区间占用等多重信息,自动控制信号灯,实现交通信号自动控制功能。

5 主要技术参数

1)系统容量(车辆)不小于500台。

2)4G传输终端参数:

供电电源:DC16~48 V;

通信制式:TD-LTE或FDD-LTE;

频率范围:1 785~1 805 MHz;

传输速率:上行不小于50 Mbit/s,下行不小于100 Mbit/s;

终端接入时延:小于100 m;

CAN总线接口:1个,传输速率20 000 bit/s。

3)参数本地存储时间不小于72 h。

4)车辆定位精度小于4 m。

5)车辆调度控制分站:

防爆型式:矿用本质安全型;

供电电源:额定电源DC15 V(±20%),电流≤200 mA;

定位接口:定位精度4 m,覆盖范围200 m;

485接口:1个,传输速率4 800 bit/s;

电平型开关量输入:4路;

电平型开关量输出:4路。

6)矿用本质安全型信号机:

防爆型式:矿用本质安全型;

供电电源:工作电压DC12~18 V,工作电流不大于300 mA;

85接口:1个,传输速率4 800 bit/s;

观察距离:在煤矿井下黑暗中距离100 m处正常目力可清晰辩明。

7)机载通信终端:

防爆型式:矿用浇封兼本质安全型或本质安全型;

供电电源:额定电源DC24 V(DC12 V),电流≤3 A;

扩播响度:≥80 dB/m(A计权);

无线通信:4 G。

6 实际运行效果

2016年12月,煤矿井下车辆信息化调度系统在神东煤炭集团补连塔煤矿地面广场、2号辅运平硐、1-2煤层、2-2煤层及18台运输车上安装完毕,2017年系统开始调试试运行。系统通过模拟检测、车辆运行,验证了系统的各项功能,实现了预期的设计目标。

7 结论

该煤矿井下无轨辅助运输车辆的信息化调度系统可实现在井下和地面车库、地面广场车辆行车范围内,对无轨运输车辆进行监测和保护、行车视频监视、通话调度指挥、运营管理统计、系统信息展示、发布和网络共享等功能,确保车辆在自动信号指示下高效有序地安全运行,提升了我国矿井的现代化水平,取得了良好的经济和社会效益。