采空区煤自燃多参数监测系统的设计与应用*

陈佩佩

(天地(常州)自动化股份有限公司, 江苏 常州 213015)

0 引言

我国煤矿大多存在煤自燃发火的危险,其中采空区自燃发火占多数。近年来,随着矿井开采强度的增大,采空区范围不断扩大,采空区煤自燃火灾现象日趋严重,由煤自燃火灾诱发的瓦斯、煤尘爆炸事故时有发生,严重影响煤矿的安全生产[1]。由于采空区区域的特殊性及复杂性,自燃发火监测至今尚未得到圆满解决。

目前对煤矿火灾的监测方法主要有电阻率法、气体探测法、红外探测发和自燃温度探测法等,但均不能满足煤矿火灾预警的需要。经反复分析研究,设计了一套煤自燃多参数监测系统,该系统集CH4、O2、CO2、CO气体多参数测量以及分布式光纤测温于一体,可对火灾信息进行全面监测,判定煤自燃程度并确定发火位置,实现对采空区多参数的实时监测及在线报警功能。

1 系统架构及工作原理

1.1 系统架构

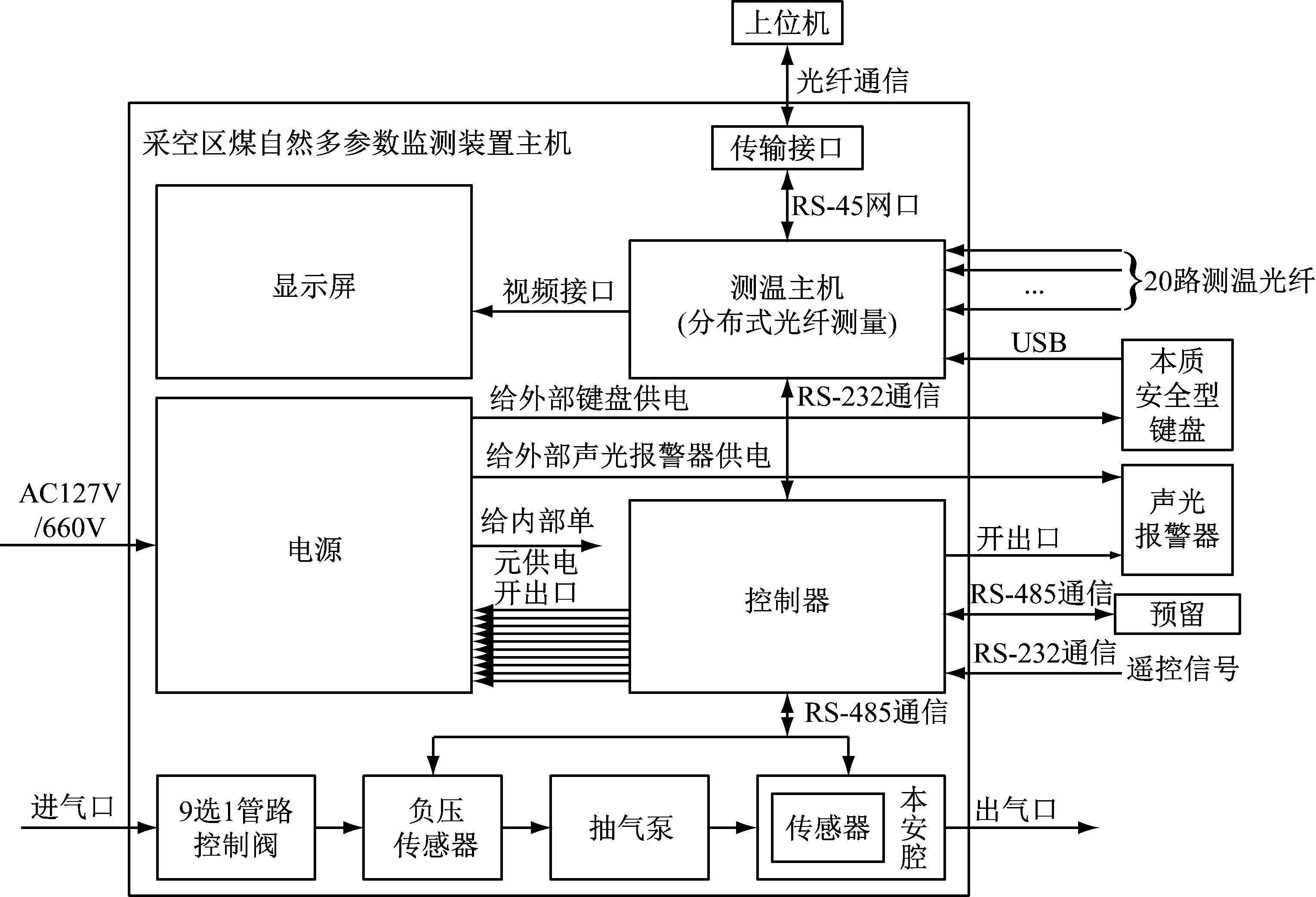

采空区煤自燃多参数监测系统对采空区温度和气体进行监测,其工作原理如图1所示。该系统由地面监控主机及上位机软件、传输网络、采空区煤自燃多参数监测装置、分布式测温光纤、束管监测部分等组成。

图1 采空区煤自燃多参数监测系统工作原理

采空区煤自燃多参数监测装置包括:本质安全型电源、控制器、气体传感器(CH4、O2、CO2、CO)、负压传感器、显示屏和测温主机等。

1.2 工作原理

控制器通过设定的逻辑控制电磁阀和抽气泵选择气路进行气体采样,采集的气体首先吸入束管,由9选1管路控制阀进行气路选择,再通过束管送入气室进行气体分析,最后由抽气泵排出。通过标校气路送入标校气样,控制器向传感器传输标校值完成标校工作。传感器采集气室内CO、CO2、瓦斯和O2等环境参数浓度及抽气泵前端的负压值,将检测结果通过RS-485通信传给控制器,再由控制器通过另一路RS-485通信传给上位机,同时通过RS-232通信传给测温主机,在液晶显示屏上进行气体浓度、气路压力、当前通道号及状态等信息的显示。测温主机完成采空区测点的分布式温度采集,并将温度信息通过传输接口传输给上位机,同时显示温度曲线等信息。控制器接收遥控信号后配合测温主机在液晶屏上显示,可在不开盖的情况下实现人机交互。

2 监测系统软件

采空区煤自燃多参数监测系统软件主要由数据通信模块、系统管理模块、火灾监测模块、火灾预警模块和分析与报表模块5个功能模块组成。软件以煤矿火灾监测数据为基础,可实现矿井火灾预警,减少误报、漏报。系统通过自定义模型、设定流程、调用外部处理程序和修改参数等方式,实现预警算法的预设定,可解决因不同矿井在不同情况下采用的预警算法不同而限制软件应用范围的问题,便于根据现场应用情况优化算法,提高预警精度。系统可根据矿井火灾危险程度,结合火灾地点和生产情况,自动生成火灾应急处理方案。

3 采空区煤自燃多参数监测装置的特点

采空区煤自燃多参数监测装置作为采空区煤自燃监测预警系统的核心设备,主要采用集光纤测温和束管监测气体相结合的方法,对采空区内部气体进行大范围的监测,并借助束管监测的方法,实现对光纤测温盲区监测的补充,避免出现光纤测温无法监测到的区域内出现自燃时系统感应不到的情况。

该装置结合温度和气体监测的多种参数数据,为现场多模感温光缆提供激光脉冲信号,并采集散射光信号进行分析,输出光缆沿线的温度数据和位置信息。内部负压抽气装置外部延伸到采空区的管路,将采样点的气体抽取到隔爆兼本质安全型腔内部的气体分析室进行分析。系统将温度和气体分析的结果转化为电信号,可在井下通过液晶屏实时显示,通过井下环网传输到地面监测中心,这样既解决了传统温度传感器成本高、难布置、测点少等难题,又解决了传统束管监测系统距离长、易漏气、取样时间长、测点少、安装成本高等问题。

4 监测系统示范工程建设

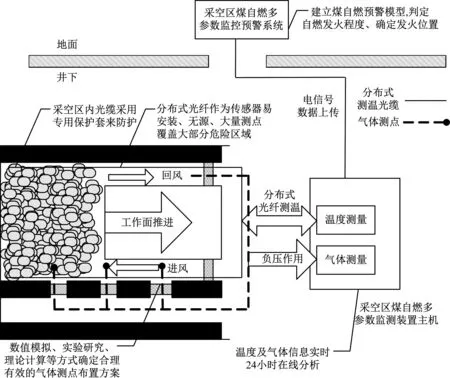

采空区煤自燃危险发火区域与井下煤炭的开采方式有关,目前常用开采方式有一次性采全高和放顶煤开采。对于一次性采全高方式,采空区内部遗煤量相对较少,进回风巷道和开切眼及综采线会有大量的遗煤量。煤自燃不仅与煤自身的氧化性和放热性有关,还与漏风供氧和蓄热环境密切相关。放顶煤开采方式进回风巷道顶部无法放煤,采空区内部遗煤量较大,且顶板的垮落无法压实,存在漏风通道,为煤自燃发火创造了条件,危险性较大[2-5]。除此之外,随着矿井开采强度加大,采空区范围不断扩大,特别是综采放顶煤采煤法推广应用后,放顶煤开采方式难以保证顶煤全部开采,采空区留有大量浮煤,煤自燃火灾尤为严重,由于采空区遗煤高温点位置的隐蔽性与不易确定性,在氧气浓度合适且蓄热效果好的条件下极易发生自燃[6]。基于以上分析,放顶煤开采采空区煤自燃多参数监测系统监测危险区域分布如图2所示。

图2 放顶煤开采采空区煤自燃多参数监测系统监测危险区域分布

采空区煤自燃多参数监测系统采用光纤测温和束管监测的方式,对煤自燃火灾时产生的多种物理参量进行监测,根据不同的煤自燃特征物理参量,采用多参数监测的方法,提取有效和准确的信息,建立煤自燃预警模型,作为煤自燃诊断和预警判据,实现正确识别、预警的目的。采空区各测点现场布置方案主要由分布式光纤测温布置方案和气体测温布置方案组成。

采空区内部温度测点布置在易发生自燃的区域,放顶煤开采进回风巷道遗煤量较多,容易形成蓄热环境,极易发生自燃,因此,必须在采空区两巷布置测温光纤以监测煤自燃危险程度[7]。运输巷和回风巷之间顺煤层掘进的巷道推进速度慢,自燃发火危险性较大,需布设一条L型光纤以监测开采过程中的自燃情况。当推进一定距离后处于基本稳定状态,随着推进速度的提升,需布置第二条L型光纤,为后续正常开采提供保证。当工作面到达终采线区域时,推进速度较慢,此时根据实际煤矿自燃发火情况,每隔20 m布置一条光纤。

由于采空区内存在巷道高冒顶,易出现破碎煤柱落下等恶劣情况,布置的光纤很容易被破坏,故需对测温光纤进行重点防护。设计了一种采空区煤自燃分布式测温光纤的防护装置,包括钢管和与钢管相连通的软管,钢管的外径大于软管的内径,软管的端部套设在钢管端部的外侧。在铺设分布式测温光纤时,在密封墙、停采线撤架位置以及采空区内部等特殊位置设置与钢管相连通的软管。在布置分布式光纤测温时,在一般区域铺设铜管。软管柔韧性好,具备良好的导热性能,可以在井下特殊位置进行弯曲、盘绕,对测温光纤起到一定的保护作用。钢管的导热性好,便于在管内设置冗余盘,预留光纤,便于施工作业。

根据采空区内气体运移规律,采空区煤自燃多参数监测系统在选取气体测点布置位置时,应优先选择煤自燃危险性大、测点稳定性好、监测灵敏性强、测点可操作性好的位置。 在井下工作面区域,无论采用上行通风还是下行通风,上隅角都容易积聚瓦斯等有害气体,该位置需要设置气体测点,以监测采空区内煤自燃发火以及瓦斯分布情况, 安装时需要将测点吊挂在液压支架上,以避免影响煤层正常开采。工作面中部的气体测点视工作面长度和煤矿自燃发火严重程度而定,一般间距60~100 m布置2~4个测点,吊挂在液压支架上随着工作面前进。重点在采空区回风侧布置测点,在采空区内部流场汇流区域的不同位置布置多个测点,可增加有效测点的选择性,更好地应对通风状况变化导致的指标气体浓度突变以及浓度太低无法检测等问题。

采空区煤自燃多参数监测系统在龙矿集团梁家煤矿进行示范工程的建设,完成了系统软硬件的现场安装与调试,同时建成了梁家煤矿煤自燃火灾束管监测系统,建成矿井火灾综合监测预警示范工程,从多方面获得关于煤自燃现象的多维信息,并加以融合利用,更有利于对煤自燃火灾进行准确的识别和判定。将信息融合技术应用于煤自燃火灾预警系统,充分利用多维信息,完成对煤自燃火灾的监测和预警,降低误报率和漏报率,使系统更加灵敏、可靠,提高了预警系统的稳定性和可靠性。

5 结论

1) 系统提出的分布式光纤测温及气体检测技术,解决了目前煤矿行业对采空区煤自燃监测参数单一的问题,可实时动态监测井下采空区、巷道及工作面温度及气体变化情况。

2) 分布式光纤采集温度可以确定发火点位置,解决了以往通过温度传感器单点监测成本高、监测范围小、监测范围有限等问题。采用气体多参数监测装置监测CO、CH4、O2、CO2气体浓度,可解决现有方式监测种类单一、监测数据少、不能实时在线监测、束管监测系统管路长、易漏气、无法监测温度等问题。

3) 该系统可为深入研究煤矿采空区发火机理,掌握自燃发火预警规律提供有效技术手段,对煤矿采空区监测及控制有着现实意义。通过该系统可以全面提高采空区煤自燃发火识别与预警的时效性、准确性和可靠性,可提升矿井火灾防治水平,保障矿井安全生产。

——以徐州高层小区为例