添加剂对发泡法制备镁质多孔材料性能及微观结构的影响

韩基铄,李国华,陈树江,高慧楠,袁 林

(1.辽宁科技大学高温材料与镁资源工程学院, 鞍山 114051;2.中国建材研究总院,瑞泰科技股份有限公司, 北京 100024)

1 引 言

随着世界资源的有限性及环境问题日益严重,低碳环保和可持续发展已经成为各行各业的共同追求[1-2]。钢铁工业窑炉节能化是国家“十三五”工业节能课题的重中之重,同时耐火材料是钢铁工业窑炉的砌筑材料[3-4],因此,多孔隔热耐火材料已成为研发热点[5-6]。目前,国内外大多研制铝硅系多孔材料,但因其耐高温性弱,高温蠕变严重而受到一定限制。由于我国菱镁资源丰富,且镁质材料具有耐热性能好、使用温度高、化学性质稳定的特点,同时镁质多孔隔热材料亦可应用于冶金、化工等行业中,因此镁质多孔隔热材料的研发具有重大意义。发泡法是制备多孔材料的有效途径,因其工艺相对简单且生成泡沫量较大,常用来制备多孔材料[7-10]。赵明涛等[11]利用菱镁矿细粉、硅石粉和轻烧氧化镁粉为起始物料,预先制备出轻质镁橄榄石骨料,当骨料体积密度达到1.8 g/cm3时,气孔率仅为35%左右。Mao等[12]利用洗涤剂作为发泡剂,淀粉作为稳泡剂利用发泡法制备出具有三峰孔结构的多孔二氧化硅陶瓷。烧后试样的最大抗压强度仅为17 MPa。发泡法所制备的多孔骨料及材料往往会出现材料线收缩率较大,力学性能不够强等现象,因此,如何在保证骨料一定气孔率的前提下提高体积密度,从而改善镁质多孔骨料的力学性能显得尤为重要。本文以高纯镁砂为主要原料,通过发泡法制备镁质多孔材料,同时引入不同含量的 TiO2或B2O3为添加剂,研究不同含量添加剂对材料烧结性能及显微结构的影响。

2 实 验

2.1 实验原料

实验所用原料主要有高纯镁粉(d50≤0.074 mm),阴离子发泡剂油酸钾,稳泡剂硬脂酸钙以及添加剂TiO2、B2O3。

2.2 实验方法

将0.6 g油酸钾和0.9 g硬脂酸钙置于烧杯中,加入100 mL水用搅拌器搅拌15 min,得到泡沫备用。在每100 g高纯镁砂中分别加入不同含量的TiO2、B2O3,分别放入尼龙球磨罐中与无水乙醇研磨2 h后取出,于70 ℃干燥24 h。分别在干燥后的原料中加入相对质量30%的水得到料浆,再在料浆中分别加入300 mL泡沫,继续搅拌5 min得到泡沫料浆。将泡沫料浆浇注在40 mm×40 mm×40 mm模具中,成型后的试样在室温条件下养护24 h,脱模后置于110 ℃条件下干燥24 h,干燥后的坯体在1580 ℃保温3 h烧成。将烧后试样破碎成8~5 mm粒度料,将粒度料放入φ115×100 mm承压筒中进行筒压强度试验,压入深度为20 mm后,得到的强度即为筒压强度。

利用荷兰帕纳科X射线衍射仪对试样的物相组成进行表征,Cu靶Kα(λ=0.154060 nm),扫描角度2θ=10°~90°,步长0.013°,管电压40 kV,管电流40 mA。采用德国ZEISS ΣIGMA场发射高分辨扫描电子显微镜及EDS能谱对试样的组织形貌进行观察与分析。

3 结果与讨论

3.1 添加剂加入量对烧后试样烧结性能的影响

图1为添加剂含量对试样体积密度的影响,图2为添加剂含量对试样显气孔率的影响, 图3为添加剂含量对试样筒压强度的影响。

图1 添加剂含量对试样体积密度的影响Fig.1 Effect of additive content on bulk density of samples

图2 添加剂含量对试样显气孔率的影响Fig.2 Effect of additive content on apparent porosity of samples

图3 添加剂含量对试样筒压强度的影响Fig.3 Effect of additive content on numerical tube pressure of samples

从图1中可以看出随着添加剂含量的增加,试样体积密度增加,添加TiO2的试样体积密度增加幅度大于添加B2O3的试样,TiO2和B2O3均有促进试样烧结的作用,TiO2的促烧结作用强于B2O3。这是由于TiO2起到两种作用,一种是与MgO生成置换固溶体,产生空位促进试样的烧结,使体积密度增大,气孔率减小,另一种作用是TiO2与镁砂中的杂质反应形成新的硅酸盐相,继续促进试样的烧结。从图2可以看出, 随着添加剂含量增加,气孔率降低,当B2O3含量超过2%时,气孔率不再降低。

从图3可以看出添加相同含量TiO2的试样筒压强度比添加B2O3的试样大,说明TiO2促进试样烧结致密化效果比B2O3明显。随着TiO2添加量的增加,试样的强度增加。随着B2O3添加量的增加,试样的强度增大,当B2O3添加量超过2%时,试样的强度不再增大。

3.2 烧后试样的矿物组成分析

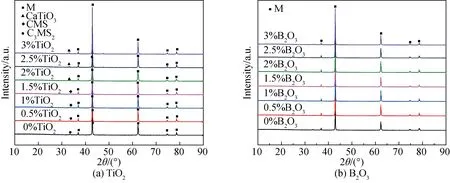

图4为不同添加剂的试样的XRD图谱。表1为不同添加剂不同加入量的方镁石的晶胞参数。

图4 不同添加剂的试样的XRD图谱Fig.4 XRD patterns of samples with different additive

表1 不同添加剂不同加入量的方镁石的晶胞参数Table 1 Unit cell parameters of periclase with different amounts at different additives

试样a=b=c/10-1nmα=β=γ/(°)V/(10-3 nm3)04.21619074.9430.5%TiO24.21359074.8051%TiO24.21279074.7621.5%TiO24.21199074.7332%TiO24.21169074.7042.5%TiO24.21159074.6983%TiO24.21139074.6880.5%B2O34.21679074.9751%B2O34.21659074.9651.5%B2O34.21669074.9692%B2O34.21719074.9962.5%B2O34.21779075.0283%B2O34.22019075.156

从图4(a)可以看出,加入TiO2的试样主晶相均为方镁石,伴有少量镁蔷薇辉石相,在TiO2加入量达到1%时,出现少量钙镁橄榄石相,当TiO2加入量大于2%时,出现钛酸钙。

从图4(b)可以看出,添加B2O3的试样,试样的物相种类没有发生变化,均为方镁石相,且各衍射峰都比较尖锐,原因为B2O3与镁砂内的杂质反应生成玻璃相。

3.3 烧后试样的微观形貌分析

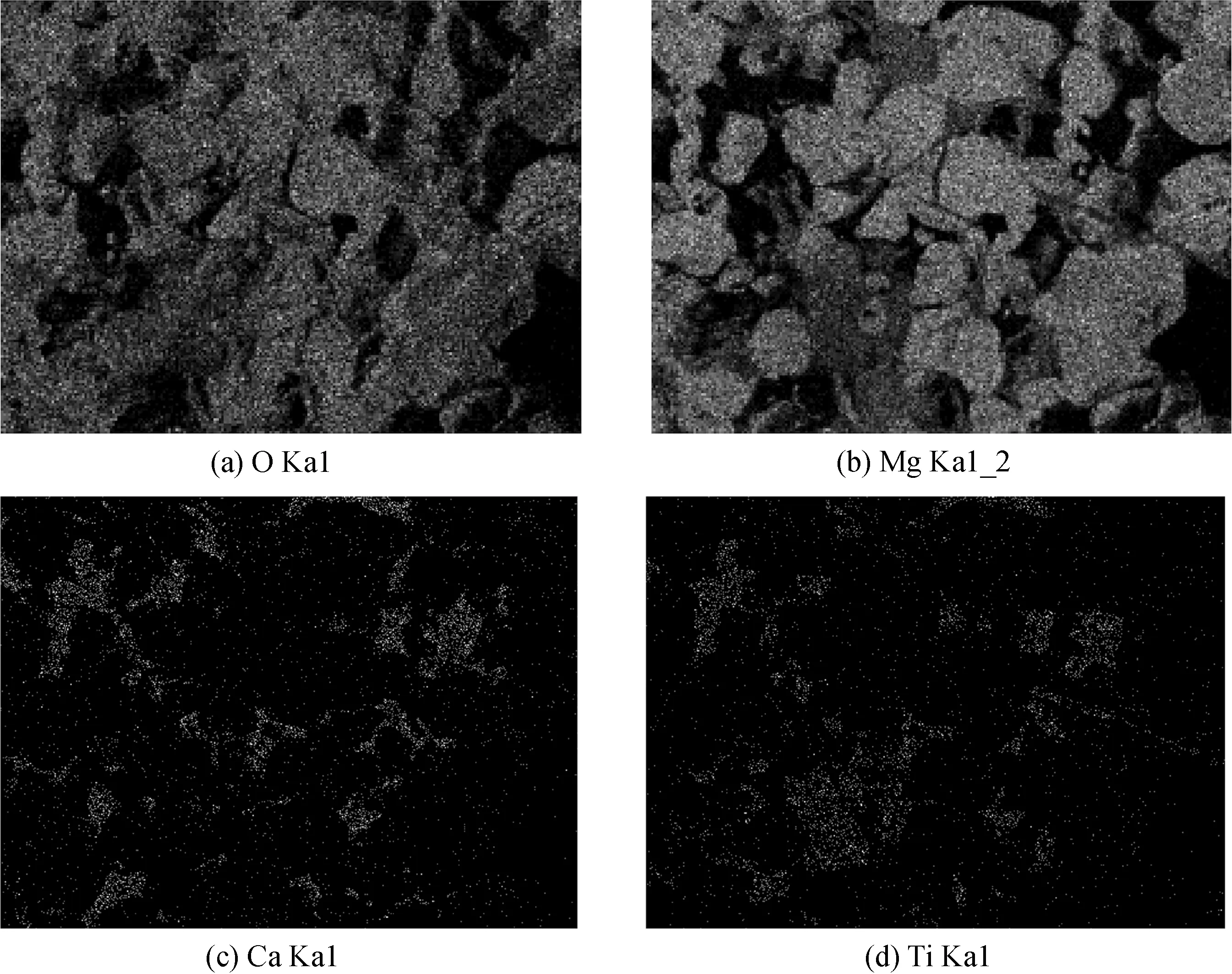

图5为添加不同含量TiO2烧后试样的SEM照片,图6为添加2%TiO2时烧后试样的面扫描分析,图7为添加B2O3烧后试样的SEM照片。

从图5(a1)可以看出,未添加TiO2的试样结构疏松,孔壁较薄,孔壁疏松且有较多气孔。从图5(a2)至图5(a7)中可以看出,随着TiO2含量的增加,试样中的气孔分布变得均匀,孔径减小,孔壁越来越厚。当TiO2添加量超过2%时,试样中的气孔数量开始减少,有部分小气孔消失,这是由于当TiO2含量超过2% 时,形成更多的空位,使方镁石晶格活化,加快扩散传质,促进方镁石烧结,晶体长大。方镁石晶粒长大过程带动气孔移动,挤压气孔,使气孔尺寸减小甚至消失。

图5 添加不同含量TiO2烧后试样的SEM照片(×100)Fig.5 SEM images of the sintered samples with different contents of titanium oxide additive(×100)

从图6中可以看出,表面含有Mg、O、Ca、Ti元素,且Ti元素的分布与Ca元素的分布在同一区域,这与XRD分析结果一致,在TiO2添加量超过2%时,有高温相CaTiO3生成,且CaTiO3位于方镁石晶间。

从图7(b1~b6)可以看出,随着B2O3加入量的增加,试样内部气孔孔径减小,但大于加入TiO2的试样气孔孔径。当B2O3添加量为2%时,试样内部气孔分布最均匀,在30~60 μm。从图7(b7)可以看出,生成的白色硅酸盐液相位于方镁石晶粒间,促进试样致密化。这些液相位于晶粒之间,在冷却过程中凝固,大大加强了方镁石晶粒之间原本薄弱的结合。根据添加B2O3试样的SEM和XRD结果,考虑B2O3在烧结过程中熔化,形成有利于样品致密化含B2O3的液相,冷却后在室温下为非晶相。

图6 添加2%TiO2时烧后试样的面扫描分析Fig.6 Surface scanning analysis of the sintered samples with 2% titanium oxide additive

图7 添加不同含量B2O3烧后试样的SEM照片Fig.7 SEM images of the sintered samples with different contents of boric oxide additive

4 结 论

本论文研究了TiO2和B2O3两种添加剂对发泡法制备镁质多孔材料性能及微观结构的影响,得出如下结论:

(1)添加TiO2和B2O3均使试样的体积密度和筒压强度随着添加剂含量的增加而增加,添加TiO2的试样增加幅度大于添加B2O3的试样;随着TiO2含量的增加,方镁石晶格常数降低,随着B2O3含量的增加,方镁石晶格常数增大。

(2)添加TiO2的试样主晶相为方镁石,有硅酸盐相和钛酸钙生成,添加B2O3的试样,只有方镁石相。

(3)随着TiO2含量的增加,试样中的气孔分布变得均匀,孔径减小,孔壁越来越厚;当TiO2添加量超过2%时,试样中的气孔数量开始减少,有部分小气孔消失;随着B2O3含量增加,气孔减少,孔径变小,生成的白色硅酸盐液相位于方镁石晶粒间。