CaO-MgO-Al2O3-Fe2O3-B2O3-SiO2系微晶釉的制备

吴玉敏,王江博,王留召,周爱国

(1.河南理工大学材料科学与工程学院,焦作 454000;2.武汉三源特种建材有限责任公司,武汉 430083)

1 引 言

微晶釉是在微晶玻璃基础上发展起来的一种陶瓷釉,它具有普通陶瓷釉的玻璃质表面,均匀分布在玻璃相中的微晶相赋予微晶釉较高的表面硬度、高的耐磨性及可调的热膨胀系数等,并且由于微晶相的存在,使其外观光泽更加柔和。一系列的优点,相对简单的生产工艺,使其自二十世纪九十年代问世以来就成为建材行业的研究热点[1-4]。目前研制的微晶釉有Li2O-Al2O3-SiO2系、CaO-MgO-SiO2系、CaO-SiO2系、CaO-MgO-Al2O3-SiO2系等,其中CaO-MgO-SiO2系、CaO-MgO-Al2O3-SiO2系可得到辉石类微晶[3-8],其晶相的形成不受热处理制度的影响,适合快速烧成工艺,不仅适用于建筑陶瓷也适用于日用陶瓷,具有广阔的应用前景。

孙国梁、徐磊等[5-7]以CaO-MgO-Al2O3-SiO2为基础,引入Fe2O3为着色剂,制备出了在 1300 ℃左右烧成,具有茶叶末效果的结晶釉;戴若冰[8]以Fe2O3为着色剂,研制了在1200~1230 ℃烧成的茶叶末色釉,烧成温度虽有所降低,但仍偏高。

赤泥中因富含Na2O、CaO、Al2O3、SiO2、Fe2O3等陶瓷坯、釉、色料所需的氧化物,而被广泛用于陶瓷坯、釉、色料及微晶玻璃的制备研究[9-14],但未见于微晶釉中的应用研究。

本实验以CaO-MgO-Al2O3-SiO2系微晶釉为基础,尝试引入B2O3以降低烧成温度,利用赤泥中的氧化铁为着色剂,制备在1150 ℃左右一次烧成的微晶釉,以期降低生产成本,有效利用工业废料赤泥,并获得良好的装饰效果和釉面性能。

2 实 验

本实验的坯、釉料采用陶瓷生产中常用的长石、石英、石灰石、滑石、粘土等原料配制而成。坯体中加入20%左右赤泥,一方面可以利用赤泥中的Fe2O3、CaO、Na2O等降低坯体的烧结温度,使之与釉烧温度相适应,另一方面可以有效利用工业废料。釉料中加入硼熔块引入B2O3以降低烧成温度,以赤泥引入Fe2O3为着色剂、同时也起到一定的助熔作用。在前期的实验中已确定了在1150 ℃左右烧成的釉组成中B2O3、K2O、Na2O等的含量,本实验在前期实验基础上固定B2O3、K2O、Na2O几种氧化物的含量不变,用单因素法分别改变CaO、MgO、Al2O3、Fe2O3等氧化物的含量,考察他们对釉面析晶以及呈色等的影响。

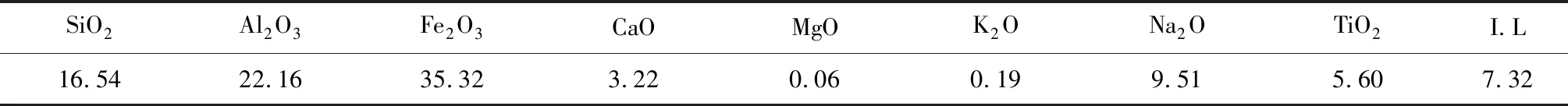

实验所用赤泥的化学组成见表1。

表1 赤泥的化学组成Table 1 Chemical composition of the red mud /wt%

2.1 釉料配方的设计

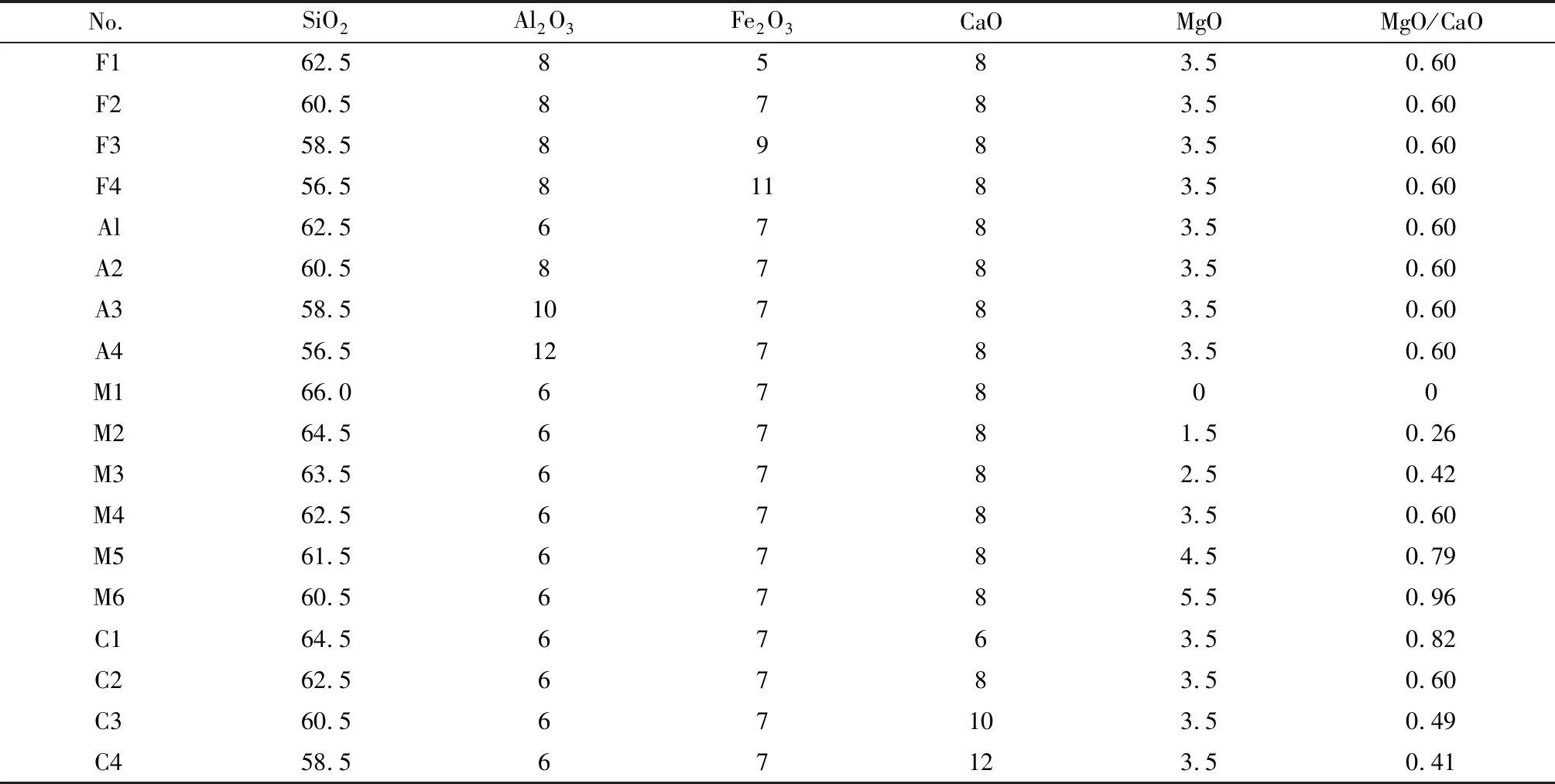

釉料配比方案见表2。

表2 釉料的配比Table 2 The composition of each glaze /wt%

由于本实验是生料-熔块釉,MgO主要由滑石引入,其含量过多会使釉浆的性能变差,不利于施釉;CaO大部分由石灰石引入,其含量过高使釉中气泡增多,降低釉层致密度,均不适于实际应用,所以没有罗列。配方中赤泥的加入量为14%~31%。

2.2 釉料制备

将石英、滑石、石灰石、长石、赤泥、自制的硼熔块等原料,分别粉碎加工后过60目筛,按配方称量,入研磨机研磨,细度要求过250目筛筛余量为0.03%~0.05%,加适量水制成釉浆,蘸釉法施于坯体上,施釉厚度在0.8 mm左右。干燥后入电炉烧成,烧成温度1150 ℃左右,保温时间30 min,随炉冷却。用于XRD检测的釉制成圆柱形,放在坯体上烧成,之后将釉取下来研成粉末。

2.3 样品检测

从样品中选择部分有代表性的试样进行检测。釉的物相和表面形貌用德国Bruker D8 Advance 型X射线衍射仪、Carl Zeiss NTS GmbH(德国) Merlin Compact 型场发射扫描电子显微镜进行分析,用KGZ-1C型光泽度仪测定试样光泽度,用MH-5数显式显微硬度仪测釉面硬度(测5个点,去掉一个最高值和一个最低值,剩下3个点取平均值),抗热震性的测试参照GB/T 3298-2008进行,复查两次。

3 结果与讨论

3.1 釉面外观效果

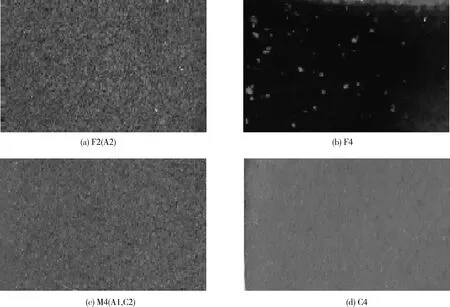

从外观上看,F1釉面光亮呈棕黄色、有少量析晶,F2釉面暗黄色亚光(呈茶叶末釉效果),F3釉面光亮呈棕色、上面有少量析晶,F4釉面光亮透明呈黑棕色、有星星点点肉眼可见的金黄色晶体。A组随着Al2O3含量的升高,釉面由亚光逐渐变为光亮。M1釉面光亮呈暗棕色,M2暗棕色釉面上分布有少量晶体,M3、M4为均匀的暗黄色亚光釉面,M5为金黄色亚光釉面,M6为金黄色无光釉面。C1熔融不良、釉面欠平整,C2釉面亚光、色暗黄,C3、C4釉面均呈金黄色、亚光,随CaO含量提高,釉面的光泽度有所增强。部分试样的照片见图1。

图1 样品的宏观照片Fig.1 Pictures of samples

3.2 XRD及SEM分析

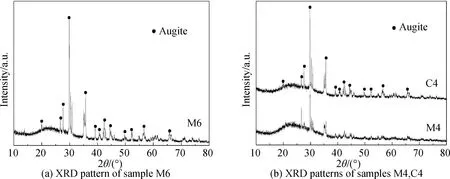

图2为样品M6(MgO/CaO=0.96)、M4(MgO/CaO=0.60),C4(MgO/CaO=0.41)的XRD图谱,从图中可以看出,釉中析出的主晶相为Ca(Mg, Fe,Al)[(Si,Al)2O6(普通辉石),MgO/CaO摩尔比的变化只改变衍射峰的强度,不改变晶相。

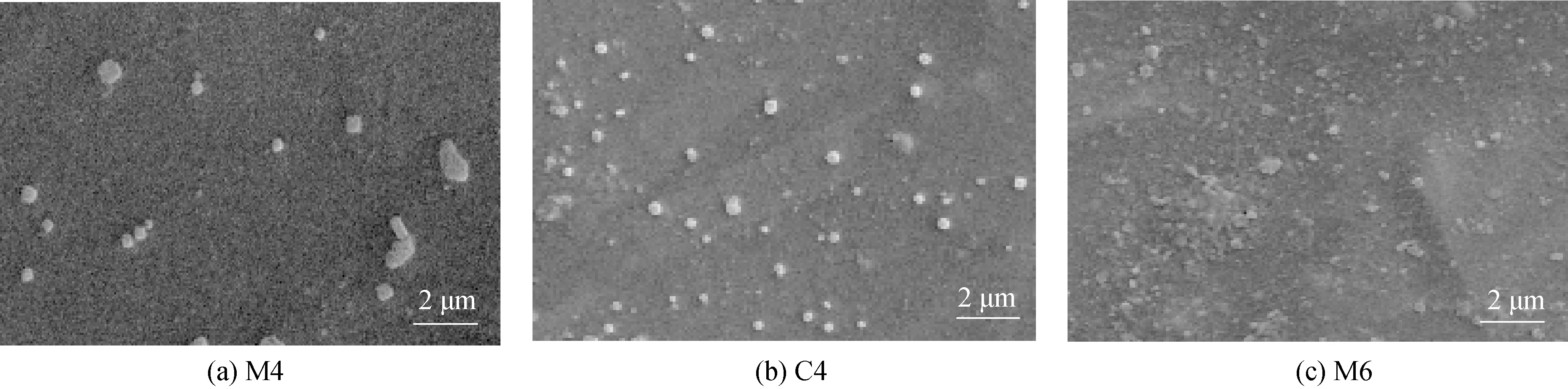

图3为样品M6(MgO/CaO=0.96)、M4(MgO/CaO=0.60),C4(MgO/CaO=0.41)的SEM照片,对比样品M6、M4、C4可以看出,M6釉中晶粒数量最多、粒度最小,C4次之,M4釉中晶粒数目最少,尺寸最大。这与XRD的结果相一致。M6、M4、C4釉中的晶粒大小虽有不同,但基本都在1 μm以下,均匀分布于釉中,均属于微晶釉[15]。

图2 (a)样品M6的XRD图谱;(b) 样品M4、C4的XRD图谱Fig.2 (a)XRD pattern of sample M6;(b)XRD patterns of samples M4, C4

图3 样品的扫描电镜照片Fig.3 SEM images of samples

由表2、图2及图3知,配方中MgO/CaO摩尔比是影响辉石微晶数量和粒度的主要因素之一,MgO/CaO摩尔比越接近CaMg(SiO3)2化学计量比,越容易析出辉石晶体。M组釉中M6的MgO/CaO摩尔比为0.96,最接近于1(MgO的含量最高),相应釉中析出的微晶最多;M4的MgO/CaO摩尔比为0.60,釉中析出的晶体较少;M1的MgO/CaO摩尔比为0,釉呈透明状。这是因为硅酸盐熔体中碱金属氧化物含量较少时,场强较大的网络外体离子Mg2+容易在结构中产生局部积聚作用,使近程有序的范围增加,从而增大玻璃的析晶倾向,网络外体离子的浓度愈高愈有利于晶核的生成和晶体的生长[15]。随着釉中微晶数量的增加M组釉面由光亮-亚光-无光,釉面颜色逐渐变浅(由暗棕色-暗黄-金黄色),分析认为是釉中析出微晶后对可见光产生散射,降低了釉面的光泽度、增加了釉的乳浊度所致。

此外,釉的高温粘度是影响晶体析出的另一个重要因素,釉熔体的粘度较低时,质点迁移的速度加快,有利于晶体的析出。碱土金属氧化物对粘度的影响,决定于离子半径和离子间的极化能力大小。无论从离子半径或离子间的极化能力考虑,CaO 降低高温粘度的作用都比MgO强。也就是说,在其它成分相同时,MgO/CaO比值较小(CaO 含量较高)的硅酸盐熔体高温粘度较小,熔体中的硅氧负离子团相对较小,釉中析出的晶体数较多[16]。所以,C组釉中,C4的MgO/CaO摩尔比(0.41)虽说比C2(M4)的MgO/CaO摩尔比(0.60)小,但是釉中析出的晶体数量却比较多。由于CaO 含量较高的釉的高温粘度相对较小、流动性较好,所以釉面相对比较平滑细腻,光泽度也较好;A组之所以随着Al2O3含量的升高,釉面由亚光逐渐变为光亮,也是由于Al2O3使釉的粘度增加抑制了晶体的析出所致;同样,Fe2O3在釉中既是着色剂,又起助熔作用,Fe2O3含量低于7%时釉的粘度大,釉面析晶少,Fe2O3含量大于7%时,釉的粘度低,使生成的晶体又逐渐溶解于釉中[17],釉又逐渐变为光亮透明。Fe2O3含量在7%左右时才有利于晶体的析出,得到茶叶末效果的微晶釉,相对应的赤泥的加入量在20%左右。

3.3 微晶釉的性能

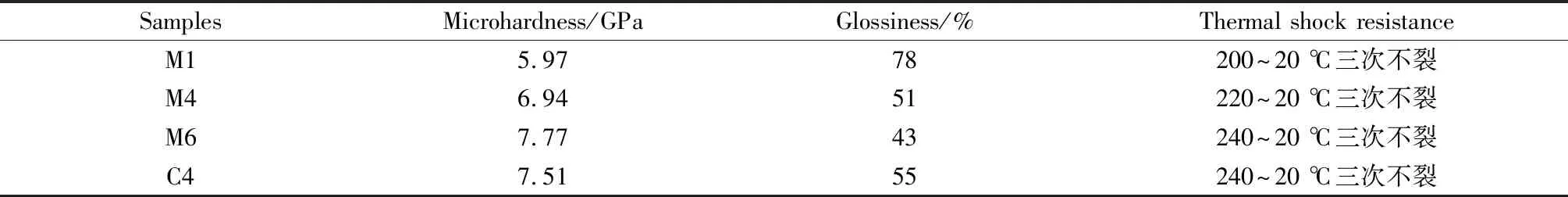

选取部分试样进行了性能测试,结果见表3。比较表中测试数据可以看出,随着釉中微晶数量的增加,釉面的硬度明显提高,坯釉结合变好。

表3 微晶釉的性能Table 3 Properties of the microcrystalline glazes

4 结 论

(1)以长石、石灰石、滑石、石英、赤泥、硼熔块等为原料成功制备了在1150 ℃左右低温烧成的微晶釉,釉面外观呈茶叶末釉的艺术效果,随釉中辉石微晶数量的增多呈色趋于金黄色,釉面硬度和抗热震性随之增加。

(2)CaO的含量一定时,辉石微晶的数量随MgO/CaO摩尔比的增加而增加,同时釉的无光程度增加;MgO的含量一定时,辉石微晶的数量随MgO/CaO摩尔比的减少而增加,同时釉的光亮程度增加。Al2O3抑制辉石微晶的析出,Fe2O3过多或过少均不利于辉石微晶的析出。