稀土尾矿在无光釉中的应用研究

马岚,李小龙

(江西陶瓷工艺美术职业技术学院,景德镇,333001)

1 前言

我国作为稀土资源大国,因为对稀土资源的随意消耗和浪费,稀土尾矿堆积数量不断增加,大量的稀土尾矿未经利用就排放到山区,对周围环境造成了严重的污染。因此,这引起了人们的高度关注,稀土尾矿的综合回收利用已经成为研究者们的重点关注问题[1]。在20世纪90年代的时候,袁定华[2]就开始使用稀土尾矿作为原料使用在陶瓷坯釉中,首次以稀土尾矿作为主要原料烧制出了热稳定性好,色泽新颖古雅的高稀土尾矿青瓷,为以后的研究者们利用稀土尾矿制作新型陶瓷提供了想法。江民涛[3]也是以稀土尾矿为主要原料,制备出了成瓷较好、吸水率低的紫砂红地砖,其性能比国家要求的标准性能指标都要好。查越[4]以赣南稀土尾矿为主要原料,通过改善工艺等方法制备出了性能良好的抛光砖。谢俊[5]等采用烧结法制备稀土尾矿微晶玻璃板材,以20wt%稀土尾矿为原料,制备出晶体生长比较完整、外表美观、性能优良的微晶玻璃。本实验以稀土尾矿、钾长石、石灰石、石英、高岭土等为主要原料来制备低成本的陶瓷无光釉。

2 实验

2.1 实验原料

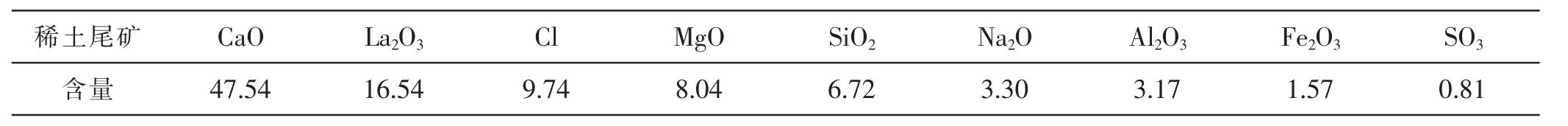

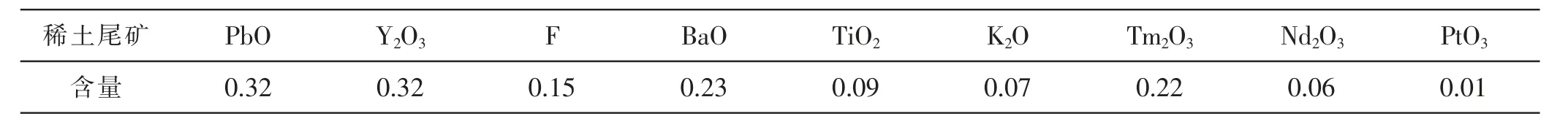

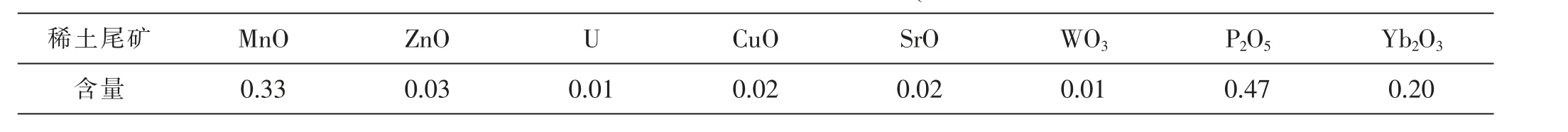

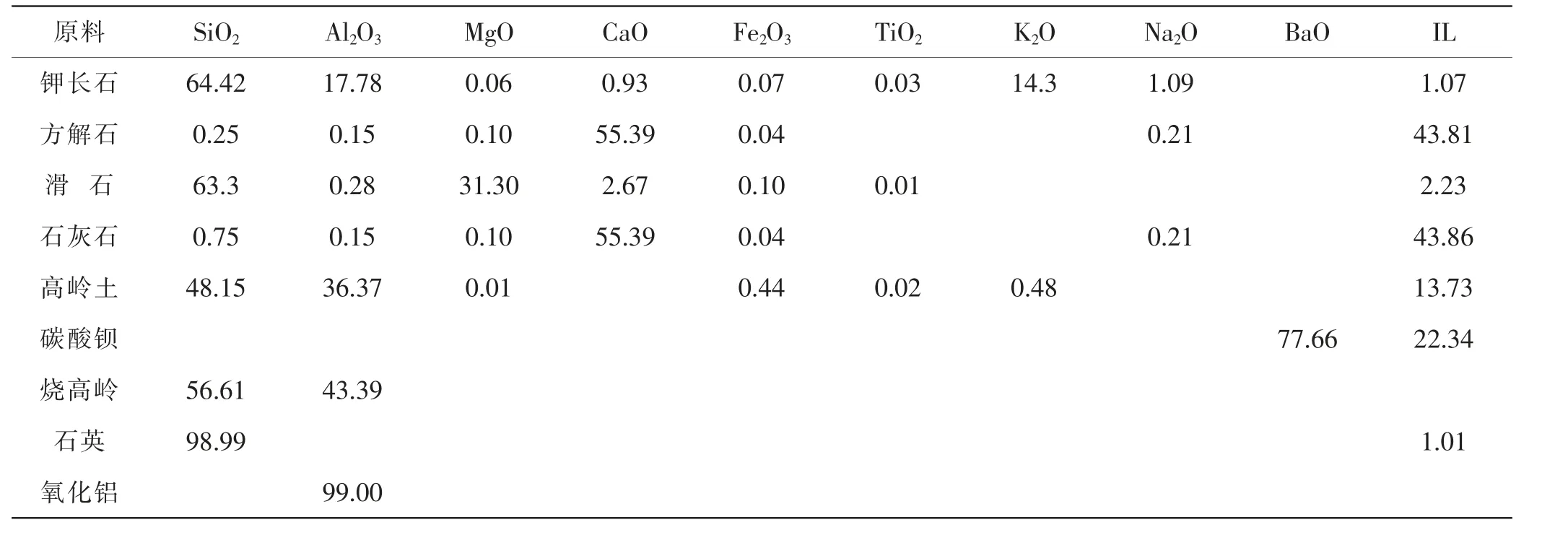

此次实验所用到的原料及其化学成分如表1、表2。

表1 稀土尾矿化学组成(wt%)

表1 稀土尾矿化学组成(wt%)(续)

表1 稀土尾矿化学组成(wt%)(续)

表2 原料的化学组成(wt%)

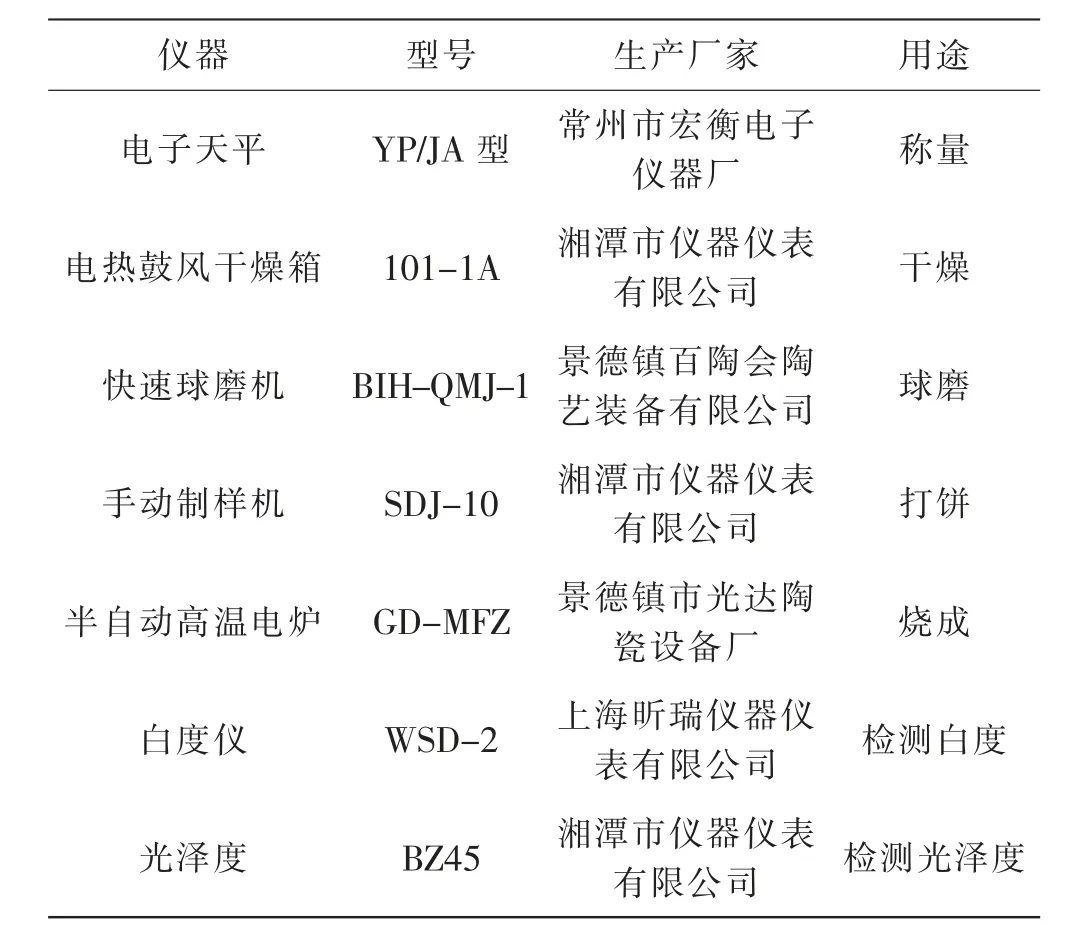

2.2 实验仪器

表3 主要仪器设备

2.3 实验过程

实验将釉用原料按照料:球:水=1:2:0.7放入快速球磨机球磨10min,出磨后经过筛、除铁,将釉浆比重调至1.6~1.7g/cm3,对产品进行施釉,釉层厚度1~2mm,干燥后放入高温电炉内以室温~300℃,100min;300~1000℃,100min;1000~1300℃,60min;保温20min升温制度烧制样品。

3 结果分析与讨论

3.1 稀土尾矿在钙无光釉中的应用

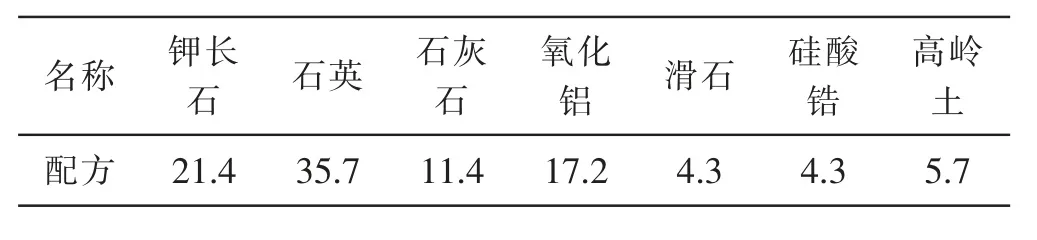

实验以表4为钙无光釉基础配方,通过外加与替换的方式探究稀土尾矿在钙无光釉中的应用。

表4 钙无光釉配方(wt%)

3.1.1 稀土尾矿外加对钙无光釉釉面的影响

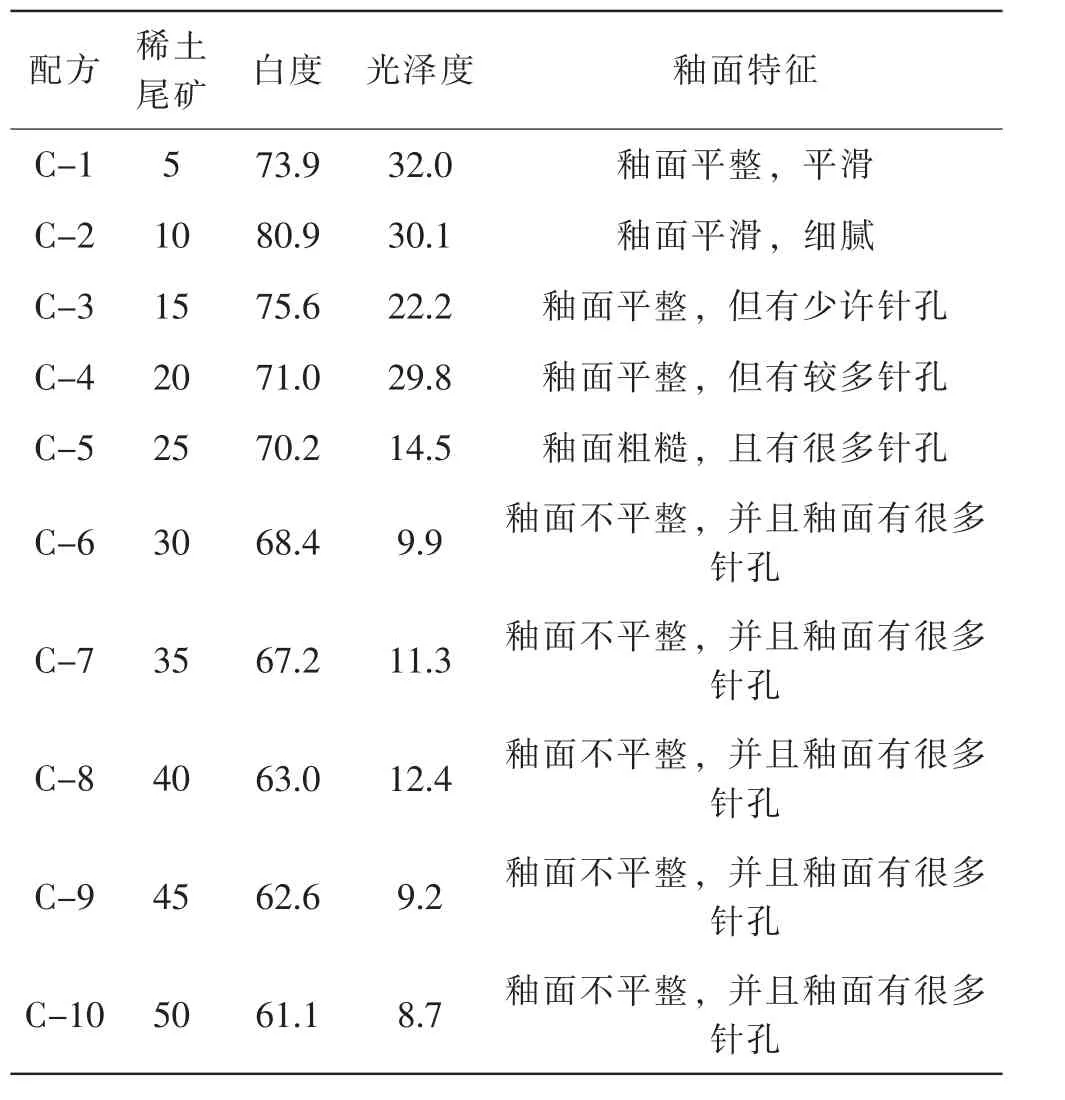

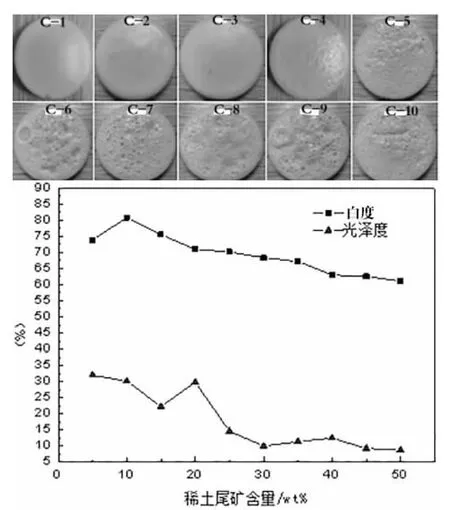

实验以表4为钙无光釉基础配方,外加稀土尾矿釉面效果如表5和图1所示:

表5 稀土尾矿外加对釉面效果的影响

表5中显示的是不同含量的稀土尾矿对钙质无光釉的影响,从表中数据结合图1(b)可以看出,随着外加稀土尾矿的含量越来越多,釉面白度和光泽度整体都是呈现下降的趋势。但当稀土尾矿加入量为10wt%时,釉面白度最高为80.9%。由图1(a)釉面效果来看,随着稀土尾矿加入量的增多,釉面越来越粗糙,也越来越来不平整,当稀土尾矿加入量为10wt%时即C-2配方,釉面对比其他样品更加细腻和平滑。因为稀土尾矿中含有47.54%的CaO,CaO不仅起助熔作用,可降低釉熔体的高温黏度,还可提高釉面的光泽度,但在SiO2过多或过少的釉中,CaO含量过多,易引起釉面粗糙,析晶。因此,稀土尾矿加入量为10wt%时,釉面效果最好。

图1 稀土尾矿外加对釉面的影响(a釉面效果图;b白度和光泽度曲线图)

3.1.2 稀土尾矿替换石灰石对钙无光釉釉面的影响

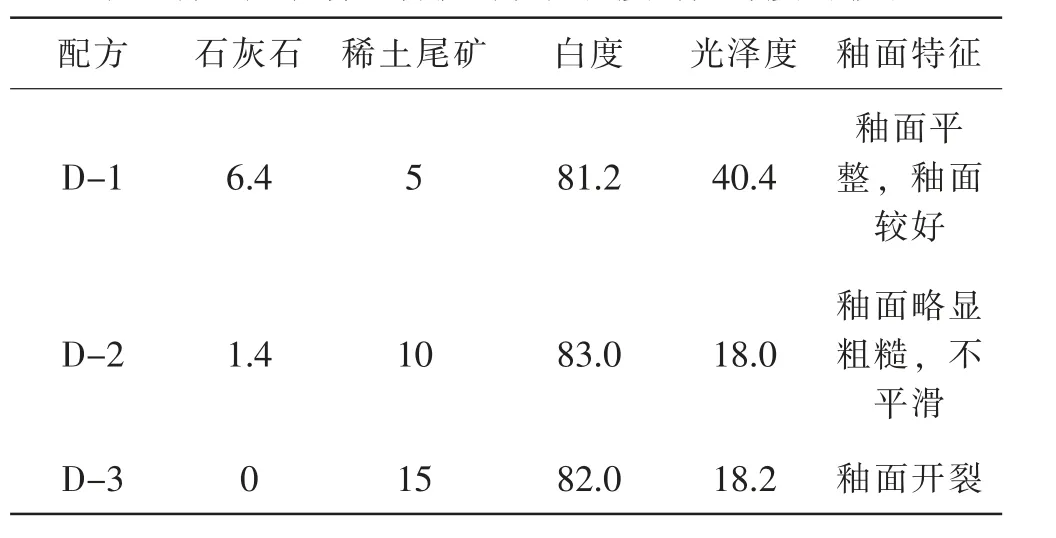

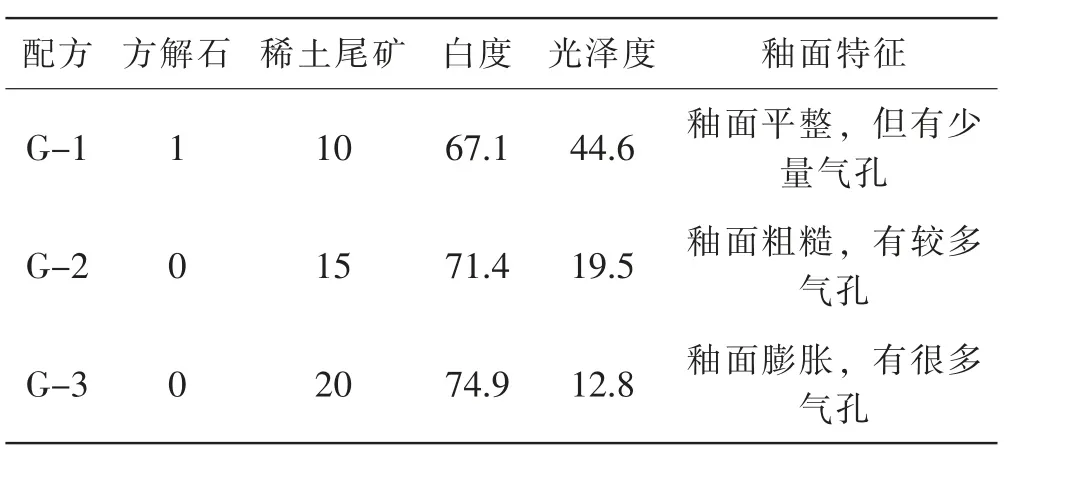

实验以表4所示为钙无光釉基础配方,用稀土尾矿替换石灰石釉面效果如表6和图2所示:

图2 稀土尾矿含量对釉面的影响(a釉面效果图;b白度和光泽度曲线图)

表6 稀土尾矿含量替换对釉面白度与光泽度的影响

表6中显示的是稀土尾矿替换石灰石对钙质无光釉的影响,从表中数据结合图2(b)可以看出,随着稀土尾矿替换石灰石的含量从5wt%到10wt%,釉面白度提高,光泽度降低;当替换含量从10wt%到15wt%时,白度降低,光泽度略有提高。因此当稀土尾矿替换量为10wt%时,釉面白度最高,光泽度也较低。且结合图2(a)釉面效果来看,随着稀土尾矿替换含量的增加,釉面越来越粗糙,D-3釉面甚至开裂。故当稀土尾矿替换量为5wt%时,釉面效果稍好一些。在稀土尾矿替换石灰石实验中的釉面效果并没有稀土尾矿外加实验的效果好,可能是稀土尾矿含有的其他成分的影响。

3.2 稀土尾矿在镁无光釉中的应用

实验以表7所示为镁无光釉基础配方,通过外加与替换的方式探究稀土尾矿在镁无光釉中的应用。

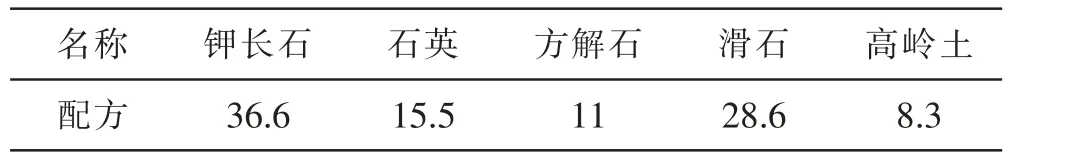

表7 镁无光釉配方(wt%)

3.2.1 稀土尾矿外加对镁无光釉釉面的影响

根据表8和图3(b)中数据可知,随着稀土尾矿的含量的增加,釉面白度整体呈下降趋势,光泽度整体呈现上升趋势。但当稀土尾矿加入量为10wt%时,白度最高,光泽度最低。结合图3(a)釉面效果来看,F-1到F-5之间的配方白度和光泽度都较好,主要是釉面逐渐粗糙。F-1到F-3之间的配方的釉面都较光滑,因此,稀土尾矿外加最大可达15wt%。因为稀土尾矿中含有47.54%的CaO,CaO不仅起助熔作用,可降低釉熔体的高温黏度,还可提高釉面的光泽度。随着稀土尾矿的含量的增加,釉面析晶越来越少的现象,有可能是烧滑石含量中镁的含量减少,致使析晶减少。

表8 不同稀土尾矿含量对釉面白度与光泽度的影响

图3 稀土尾矿含量对釉面影响(a釉面效果图;b白度和光泽度曲线图)

3.2.2 稀土尾矿替换方解石对镁无光釉釉面的影响

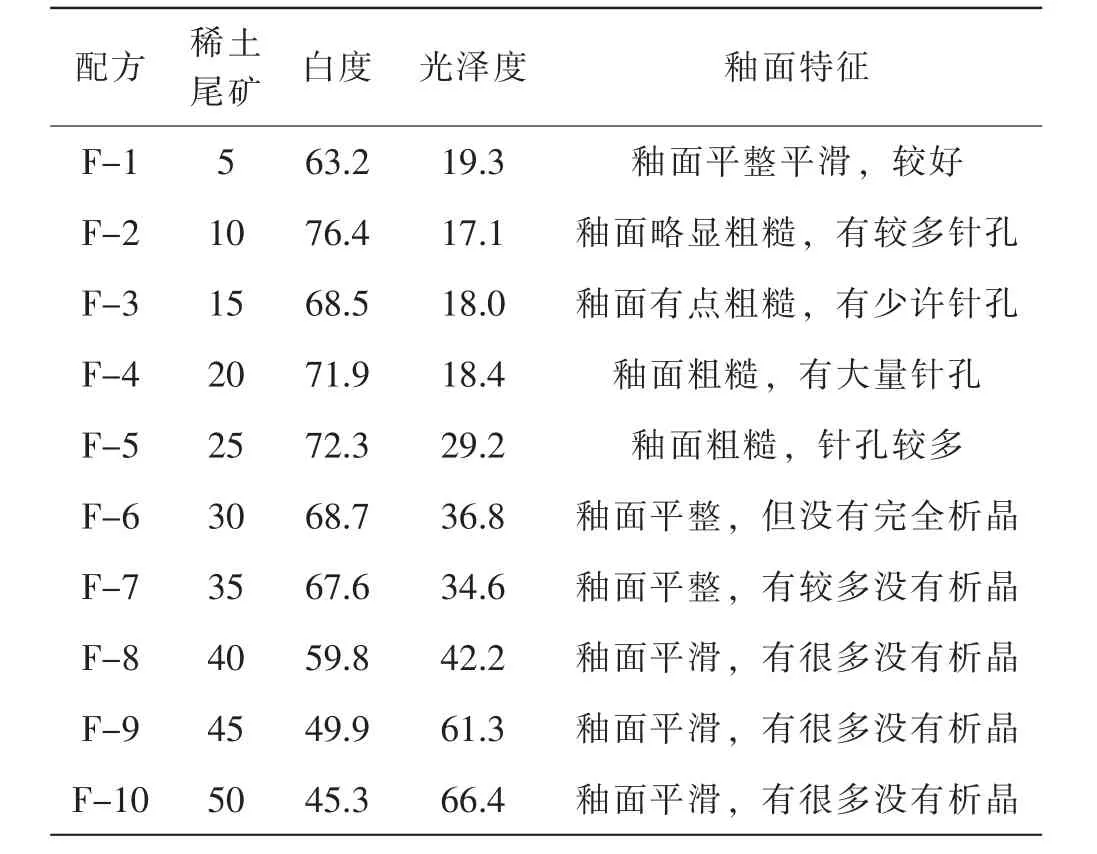

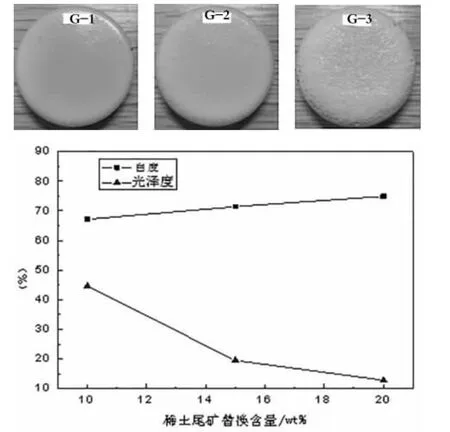

表9为稀土尾矿替换方解石实验数据,由表中数据和图4(b)可知,随着稀土尾矿替换含量的增多,釉面白度越来越高,光泽度越来越低。但是,结合图4(a)釉面效果来看,随着稀土尾矿含量的增加,釉面却越来越粗糙,越来越不平整。可能的原因有,虽然稀土尾矿和方解石两者含有的CaO含量差不多,但稀土尾矿含有16.54wt%的La2O3是方解石所没有的,因此,影响到了釉面的效果。最后稀土尾矿替换方解石含量5wt%时,釉面效果稍好一点。

表9 稀土尾矿含量替换对釉面白度与光泽度的影响

图4 稀土尾矿含量对釉面影响(a釉面效果图;b白度和光泽度曲线图)

4 结论

(1)在钙无光釉配方中随着稀土尾矿的增加釉面出现大量的气泡并且粗糙不平整,当加入量在10wt%时不影响釉面无光的效果;

(2)在镁无光釉配方中随着稀土尾矿的加入釉面从无光变成有光泽,在加入量15wt%时不影响釉面无光效果;

(3)以配方组成为36.6wt%钾长石、15.5wt%石英、11wt%方解石、28.6wt%滑石、8.3wt%高岭土外加15wt%稀土尾矿球磨10min,釉层厚度1~2mm,烧成温度为1300℃,保温20min的条件下可制备出白度68.5%、光泽度18.0%釉面细腻的镁质无光釉。