二氧化锰添加剂对莫来石相发育及性能影响

翟跃峰,武雅乔,柴跃生,田玉明,王凯悦,力国民,周 毅

(1.太原科技大学材料科学与工程学院,太原 030024;2.山西工程职业技术学院,太原 030009)

1 引 言

锰矿粉是一种在陶粒压裂支撑剂制备过程中广泛应用的添加剂[1],通过之前的研究发现,锰矿粉作为添加剂可以降低烧结温度,促进烧结过程的进行,制备得到的陶粒支撑剂有较低的显气孔率[2],莫来石相晶粒长大,刚玉相也增加,使基体结构趋于致密化[3]。锰矿粉是一种混合物,不仅含有不同价位的锰离子(Mn2+、Mn3+、Mn4+)而且含有很多的杂质元素(Fe2O3、P2O5、SiO2等)[4],其中含量最多的是Mn4+,为了确定Mn4+在烧结过程中的作用,减少其他杂质元素的干扰,采用二氧化锰代替锰矿粉作为添加剂。

目前我国生产的陶粒支撑剂主要以高级铝矾土为主要原料,添加锰矿粉、白云石等辅助物料制备而成[5],在以铝矾土为原料的工业烧结过程中,原材料品质越高,烧制出的材料强度就越高,性能也就越好[6]。其中铝矾土的主要成分是氧化铝和二氧化硅[7]。为了进一步减少杂质元素的干扰,直接采用氧化铝和二氧化硅代替铝矾土进行实验研究。

莫来石广泛应用在陶瓷制品中,是硅铝酸盐在高温下形成的产物,不仅具有熔点高,化学稳定性好的特点,莫来石还可以提升材料的机械性能[8]。莫来石的制备方法有:溶胶-凝胶法[9]、固相烧结法[10]、水解沉淀法[11]等,为了更贴合陶粒压裂支撑剂的生产过程,固相烧结法是首选制备方法。

以纯氧化铝粉末和纯二氧化硅颗粒为主要原料,用二氧化锰作为添加剂,利用固相烧结的方法制备莫来石,并对制备过程中莫来石晶相发育进行分析,对制备试样的性能进行研究,确定二氧化锰在莫来石形成和发育过程中的作用机理以及二氧化锰的添加对莫来石材料性能的影响,为陶粒压裂支撑剂在降低烧结温度和提升材料性能方面进一步发展奠定理论基础。

2 实 验

2.1 实验原料

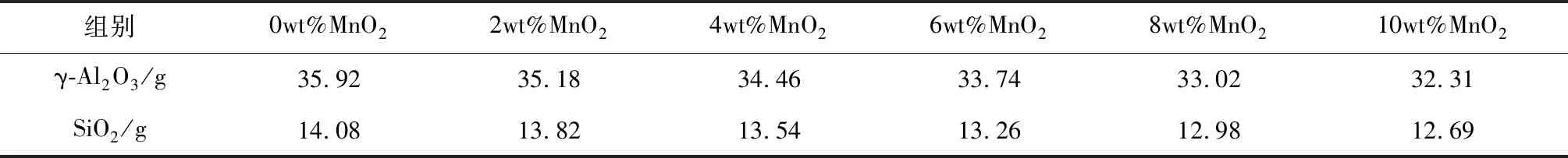

本实验所用到的主要原料是氧化铝、二氧化硅和二氧化锰,实验原料配比如表1所示。

表1 实验原料配比Table 1 Ratio of experimental raw materials

2.2 试样制备

本实验以氧化铝和二氧化硅为主要原料,二氧化锰作为添加剂加入,水为粘合剂,按表1的配比制备样品。首先,根据表1,将氧化铝、二氧化硅和二氧化锰放入研钵中研磨1 h。然后加水5 mL,继续研磨20 min,称取2 g粉末,用电子天平研磨均匀,压条机压条。然后放入电子鼓风干燥箱,在70 ℃下干燥1 h。最后将干燥后的样品放入刚玉瓷舟中,在箱式烧结炉中以5 ℃/min的升温速率烧结。当温度达到1300 ℃时,恒温2 h,冷却速度为5 ℃/min,当温度达到500 ℃时,关闭烧结炉,样品在烧结炉内自然冷却。

2.3 试样表征

采用三点弯曲试验法测定断裂强度,Rb=3/2FL/(bh2),其中Rb为抗折强度,F为平均压力值,L为长,b为宽,h为高。采用阿基米德排水法测定了样品的体积密度和显气孔率,ρ=D/(W-S)和P=(W-D)/(W-S)×100%的计算公式,其中ρ为体积密度,P为显气孔率,D为样品的干重,S为样品的浮重,W为去除表面水分的样品重量。

利用日立S-4800 型SEM电镜观察试样的显微组织形貌;利用荷兰X′Pert PRO型XRD (Cu Kα线,λ=0.154 nm,步长0.03°,工作电压40 kV,工作电流30 mA) 测定试样的物相组成。

3 结果与讨论

3.1 二氧化锰添加量对试样物相组成和微观结构的影响

图1是烧结温度为1300 ℃时不同二氧化锰添加量烧结试样的XRD图谱及二氧化锰添加量为6wt%时的EDS分析结果。由图可以看出,在二氧化锰添加量为2wt%和4wt%时,试样的物相组成为刚玉相(PDF编号10-0173#)和石英相(PDF编号46-1045#)。当二氧化锰的添加量达到6wt%时试样中出现了莫来石相(PDF 编号 15-0776#),石英相与刚玉相的衍射强度都大大降低。其原因是:MnO2是离子化合物,Mn4+的存在使MnO2与SiO2发生反应,使得石英相减少;当 MnO2的添加量达到一定程度时,不以SiO2形式存在的硅元素大量增多而与刚玉相反应生成莫来石相;随着二氧化锰的量继续增加,石英相完全消失而莫来石相大量出现,在二氧化锰添加量达到8wt%乃至10wt%时,试样中只存在刚玉相和莫来石相。以上分析可以得出,二氧化锰的添加能促进刚玉相和石英相向莫来石转变,对莫来石晶相的形成有促进作用。在XRD图谱中并未检测到含锰元素的晶相,其原因是Mn4+的离子半径为0.0530 nm,而Al3+的离子半径为0.0535 nm,二者在试样微结构中所占空间相近,Mn4+可能替换了Al3+,进入了刚玉晶格之中,从而在物相分析中未发现锰元素的晶相。通过对二氧化锰添加量为6wt%的试样进行能谱分析,试样中确实有锰元素存在,进一步证明了在烧结过程中锰离子置换铝离子进入了刚玉晶格。

图1 不同二氧化锰添加量试样的XRD图谱及添加量为6wt%时的EDS分析结果Fig.1 XRD patterns of the samples with different addition of manganese dioxide and EDS analysis results at 6wt% manganese dioxide content

图2 不同二氧化锰添加量试样的SEM照片及添加量为6wt%时A点和B点的能谱图Fig.2 SEM images of the samples with different addition of manganese dioxide and energy spectra of point A and point B at 6wt% manganese dioxide content

图2是烧结温度为1300 ℃时不同二氧化锰添加量下所得试样的放大1.5万倍的扫描电镜照片及添加量为6wt%时A点和B点的能谱图。比较六幅照片可以发现,在添加量为2wt%时试样微观结构中是贯向生长的刚玉晶体但未发现有莫来石结构,在添加量为4wt%试样中照片中可以看到明显的微量的刚玉晶粒。在图2d中明显的可以观察到大量的棒状莫来石晶体及附着在莫来石上的刚玉晶粒,此时添加量为6wt%,并通过对A点和B点进行能谱分析,证明了刚玉相和莫来石相的形状和分布,在添加量为6wt%时莫来石相已经普遍存在,说明二氧化锰的添加可以促进莫来石晶体的出现和发育。而图2(e)和图2(f)中展示的都是规则的刚玉晶核颗粒,图2(e)中的刚玉晶粒具有极其规整的形状;图2(f)中晶粒数量远多于图2(e)中。结合物相分析结果,这两张照片说明在8wt% MnO2添加量和10wt% MnO2添加量的试样中,莫来石相出现的同时,刚玉相继续生长。并且在10wt%试样中的刚玉晶粒要整体普遍大于8wt%试样中的刚玉晶粒;结合4wt%试样中的少量而且颗粒尺寸较小的情况,可以说明二氧化锰的添加也能促进刚玉晶粒的生长。

3.2 二氧化锰添加量对试样体积密度、显气孔率和抗折强度的影响

图3(a)是不同二氧化锰添加量试样的体积密度的折线图。如图3(a)所示,在烧结温度为1300 ℃的烧结试样中,二氧化锰添加量为2wt%体积密度是1.99 g/cm3,4wt%时体积密度为2.08 g/cm3,添加量到6wt%时体积密度只有1.87 g/cm3,而添加到8wt%时,体积密度是2.15 g/cm3,到10wt% MnO2添加时,这一项指标是2.11 g/cm3。4wt% MnO2的试样体积密度大于2wt% MnO2时的原因是二氧化锰的锰离子与二氧化硅反应使石英相减少,这破坏了石英相所制造的空间框架结构,使得试样的微观结构更加致密,从而使体积密度增大。当MnO2添加量到6wt%时,试样中产生新的框架结构:[AlO4]与[SiO4]四面体构成的双链,即莫来石结构;更由于此时试样中刚玉相、石英相、莫来石相同时存在,各种结构交互穿插,形成更广阔的连续性的结构;同时,MnO2与刚玉相会结合形成固溶体;这些现象共同造成了MnO2添加量为6wt%时试样晶体剧烈膨胀,体积密度的大数值降低。继续提升二氧化锰的加入至8wt%,因为石英相的消失,莫来石的大量形成,试样晶体的空间结构趋于稳定。锰离子大量替代铝离子位置,其他游离粒子也进入相应的晶体空隙,试样的体积密度又增大。而10wt% MnO2添加量的试样其体密小于8wt% MnO2的试样,是由于锰离子及其他游离粒子过多而稳定的莫来石结构不足,二氧化锰过多与刚玉形成了更多的固溶体。最后得到的结论是:二氧化锰的添加在不同添加量时对试样体积密度有不同影响,更多取决于试样物相组成。试样稳定形成莫来石后二氧化锰会使试样体积密度趋于缓慢增加。

图3 不同二氧化锰添加量试样的体积密度(a)、显气孔率(b)和抗弯强度(c)Fig.3 Bulk density (a), apparent porosity (b) and flexural strength (c) of the samples with different manganese dioxide

图3(b)是不同二氧化锰添加量试样的显气孔率折线图。由图3(b)可知,显气孔率与试样的体积密度呈现截然相反的趋势。1300 ℃烧结试样的测试中0wt%、 2wt%、4wt%、6wt%、8wt%、10wt%二氧化锰添加量的试样的显气孔率依次是44%、41%、40%、42%、33%、36%。在添加2wt%的试样中刚玉相和石英相各自成空间结构,而添加比提高至4wt%时锰离子与二氧化硅反应,石英相部分破坏,不成框架的石英粒子填补气孔之中使试样气孔率稍稍下降;到6wt%二氧化锰含量时,刚玉相、莫来石相和石英相杂乱无序的存在于试样中框架结构有所增多故试样中气孔增多,显气孔率增大;至8wt%二氧化锰时,石英相消失,刚玉相穿插在莫来石相中,试样所含气孔极大的减少,试样气孔率大幅度降低;直至10wt% MnO2时,莫来石与刚玉结构及占比趋于稳定,多余的MnO2与刚玉形成固溶体直观表现在大颗粒的刚玉晶体,大颗粒刚玉晶体不能进入莫来石相孔洞,使得试样的气孔率又稍有上升。

图3(c)是不同二氧化锰添加量试样的抗折强度折线图。由图3(c)可以看出,1300 ℃烧结得到的试样测试中,添加2wt% MnO2的试样抗折强度为8.05 MPa,4wt% MnO2添加的试样抗折强度为5.9 MPa,当MnO2添加量达到6wt%时抗折强度是6.45 MPa。随后试样的抗折强度随着MnO2添加比例的上升而迅速增强,在8wt% MnO2和10wt% MnO2是分别达到32.45 MPa和70.91 MPa。这是因为MnO2添加量为2wt%时,试样中存在的是刚玉相和石英相,添加量到6wt%的过程中MnO2与原料中Si元素反应,使得石英相逐渐减少,这一过程中试样抗折强度稍稍有降低。达到6wt%时莫来石相出现,此时,试样中刚玉相、石英相、莫来石相并存,各相之间无序混在一起,抗折强度降到最低。随着二氧化锰添加量继续提高,石英相完全消失,莫来石相大量发育。莫来石相形成稳定长链结构并受MnO2影响与刚玉相之间键能结合更加紧密,试样的抗折强度大大增强。

4 结 论

(1)二氧化锰的添加能够促进石英相与氧化铝在低温下合成莫来石相。

(2)二氧化锰的添加对莫来石晶粒的形核及发育都有促进作用,同时二氧化锰也能促进刚玉相的发育。

(3)二氧化锰的添加能提高刚玉-莫来石复相陶瓷材料的力学性能,降低材料的显气孔率,使材料结构趋于致密。