汽油机直喷起动建模与分析

周鹏 李子竞 佀庆涛 张建锐 张正兴

(一汽解放汽车有限公司商用车开发院,长春 130011)

主题词:发动机起停系统 直喷辅助起动 发动机动力学模型 能量损失 试验标定

1 前言

在城市工况中,汽车经常处于怠速状态,增加油耗的同时带来了排放问题。近几年,发动机起停功能(Start-Stop)在乘用车上的应用正逐渐增多,其能够有效降低整车污染物排放量和燃油消耗量[1]。汽油机直喷起动是Start-Stop停机后重新起动的方式之一,其是指在发动机短暂停机后,依靠膨胀缸火花塞点燃缸内混合气,推动活塞下行,以减轻起动机的负担。

通过试验可获得成功起动所需的合理喷油点火时刻,并以此制定喷油策略。然而整个起动过程缸内状态复杂多变,绝大部分参数均为随时间变化的瞬变量,因此,发动机试验过程中难以记录从静态到动态基于曲轴转角的缸压、放热率等参数。此外,点火过程较难控制,不易获得期望的初始着火状态,起动过程存在发动机转速慢、气缸漏气及传热过程作用明显等问题,因而根据试验数据进行起动过程分析较为困难。

本文通过物理方法建立发动机动力学模型,计算等熵过程缸内状态,考虑温度和时间影响下的传热量对起动过程的影响,计算不同起动位置下成功起动所需的最低燃烧爆发压力或膨胀缸所需的最低机械能,以及影响起动过程的能量损失分配等参数,并对影响起动过程的关键因素进行了分析。

2 汽油机直喷起动系统建模

本文以某4缸汽油机为研究对象,基于表1所示的基本参数建立动力学模型[2],为获得试验无法获取的数据,对起动过程中的能量进行分解,将基于时间的数据转化为基于曲轴转角的数据,再根据物理原理进行建模,包括等熵膨胀压缩模型、活塞及气门系统摩擦阻力模型、漏气模型、传热模型等。

表1 发动机基本参数

发动机起动过程中,分别存在1个压缩缸和1个膨胀缸,另外2个气缸处于气门开启状态。建模过程集中在点火后的1个冲程内,此时发动机阻力来自压缩缸内压缩气体和摩擦阻力,动力来自膨胀缸的燃料燃烧。模型方程组[3]为:

式中,Ti为指示扭矩;Pi为缸内压力;S为气缸截面积;r为曲柄长;αi、βi分别为曲轴和连杆与活塞中线的夹角;i为气缸编号;Tf为阻力扭矩;I为发动机转动惯量;α为膨胀缸曲轴转角。

2.1 发动机起动过程阻力模型

发动机在起动过程中需要克服气缸压缩阻力、泵气损失和摩擦阻力矩。为建立可靠的阻力模型,需要对起动时阻力矩进行分解,通过发动机反拖摩擦功试验,可以分解各部件以及泵气带来的阻力,低速平均摩擦有效压力部分因难以测量,通过线性回归获得。

2.1.1 水温和转速因素

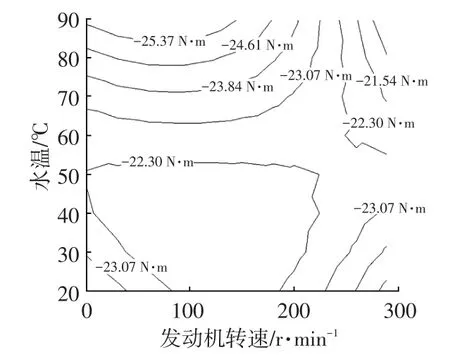

水温和转速均影响摩擦阻力。实际发动机起动后第1个冲程内,转速处于0~300 r/min,且水温不确定,本文通过反拖试验测定低转速时发动机阻力矩与转速和水温的关系,如图1所示,其可修正阻力模型中水温和转速对阻力计算的影响,也可据此将水温作为直喷起动限制条件。

图1 低转速发动机阻力矩

2.1.2 泵气损失

起动时2个缸处于换气过程,为较易获得期望的活塞位置,试验在节气门开度为5°~12°下进行。与该开度下节气门泵气损失相比,进、排气门泵气损失可以忽略,同时可以忽略起动时低排气流量下涡轮和后处理的阻力。借鉴节气门-进气歧管-气缸充气系统平均值模型,进气冲程结束时进气歧管压力近似等于缸内压力,发动机停机时经历了断油后若干冲程的换气,缸内残余废气可近似认为全部排出,因此有:

式中,Pim为进气歧管压力;Ra为空气气体状态常数;Tim为进气歧管温度;Vim为进气歧管容积;mth为通过节气门的流量;map为进入气缸的流量;Vd为发动机排量;ev为充气效率;n为发动机转速;Pamb为环境压力;θ为节气门开度。

根据Hendricks理论[4]计算缸内充量,通过台架标定获得节气门开度与节气门前、后压比及进气流量的关系。曲轴箱压力默认为0.1 MPa,结合缸内压力可计算任意曲轴转角的泵气阻力矩。

2.1.3 附件及曲轴阻力矩

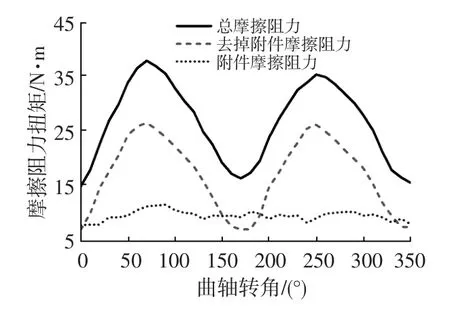

匀速转动扭矩扳手测量发动机转速接近零时发动机曲轴扭矩,其随曲轴转角变化,然后通过拆下皮带轮重复该过程,两者扭矩相减获得附件的阻力矩。如图2所示,附件阻力矩最小值为8.00 N·m,最大值为11.60 N·m,随曲轴变化规律不明显,可取平均值9.60 N·m代替。

图2 附件摩擦阻力测量

附件摩擦阻力矩由机油泵、水泵、燃油泵、发电机等运行时产生的阻力矩构成。通过反拖试验发现附件及曲轴摩擦阻力矩与发动机转速呈线性关系。

2.1.4 活塞摩擦阻力矩

通过发动机反拖试验,获得活塞循环平均摩擦有效压力与发动机转速的关系,计算单缸活塞-气缸壁摩擦阻力矩,再对4个缸的合力矩关于曲轴转角积分求得活塞-气缸壁平均有效摩擦功,计算结果与摩擦功试验吻合[5-6]。

2.1.5 气门机构阻力矩

气门机构摩擦阻力矩存在于凸轮、挺杆、摇臂和气门支点之间,通过反拖试验和进排、气门凸轮轴扭矩测量,气门机构的摩擦阻力矩不与发动机转速成纯单调关系[7]。

2.2 漏气量计算

活塞环与气缸壁、气门与气门座等部件之间并不完全密封,在发动机正常运转过程中存在一定漏气量,其在允许范围内不会对性能产生影响。在起动过程中,由于低转速时间长,漏气量从膨胀缸缸压建立开始对输出功有影响,故其不能被忽略。气缸漏气速度与缸压呈函数关系[8-9],可通过试验获得活塞静止状态下缸压并拟合缸压下降速率与时间关系获得。由于测量过程压缩缸没有着火,近似认为其温度变化不大,忽略传热对缸压的影响。因此,漏气压降速率与压力的关系为:

式中,p为缸压;t为时间;f(t)为拟合关系;Δp为漏气导致的压降差分值。

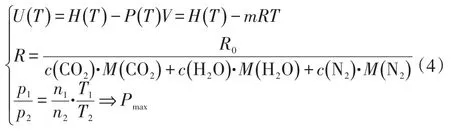

2.3 最高爆发压力

膨胀缸燃烧产生的压力是起动过程唯一的动力来源。通过试验发现,燃烧的最高压力只维持在一定范围,很难保持稳定并进行控制,所以着火是一个概率事件。影响燃烧的因素较多,理想状态下的最高爆发压力可通过当量空燃比下的化学反应计算[10]:

式中,U为热力学能;H为焓;V为燃烧时缸内容积;R为混合气气体状态常数,与组分有关;m为缸内组分总质量;T为缸内燃烧温度;R0为摩尔气体状态常数;c(CO2)、c(H2O)、c(N2)为各组分的体积分数;M(CO2)、M(H2O)、M(N2)为各组分摩尔质量;pmax为最高爆发压力;p1、p2分别为燃烧前、后缸内压力;n1、n2分别为燃烧前、后缸内成分摩尔数;T1、T2分别为燃烧前、后缸内温度。

图3所示为混合气初始温度与理论燃烧最高爆发压力的关系,最高爆发压力随混合气初始温度升高而降低。

实际燃烧最高爆发压力远低于理论值,燃油非当量比燃烧,在静止气缸中喷射燃油,其蒸发与空气混合质量相差较大,因此空燃比一般为0.6~0.8,同时活塞环处漏气也会对最高爆发压力的建立产生影响。

图3 最高爆发压力

2.4 传热量计算

起动过程缸压变化范围较小,按定值近似标定传热系数[11],传热面积根据曲轴转角计算。发动机缸内的温度受传热影响按等容计算,忽略压力对温度的影响。图4所示为计算缸压与实际缸压的对比结果,定值传热系数会对活塞运行前半段造成影响,较高的压力温度使传热增加[11],计算压力高于实际缸压,后半段相反,但在本文工况下影响较小,可近似计算。

图4 计算缸压与实际缸压对比

3 模型的输入与求解

模型输入为发动机基本参数,如缸径、曲柄长、发动机起动初始位置,基于时间的压缩缸与膨胀缸缸压数据和发动机摩擦阻力矩通过试验采集。

求解高阶微分方程的解析解较为复杂,通过编写程序,以0.2°~1°曲轴转角为步长,用欧拉法将连续性方程离散化求数值解[12]。其结果可将扭矩随机时间变化转为随曲轴转角变化,如图5、图6所示,使分析基于曲轴转角起动过程的影响因素成为可能。之后建立一种基于曲轴转角且具备预测能力的物理模型,进而研究最优控制方法。

4 试验验证

试验台架如图7所示,选取29个工况点进行试验,停机位置72°~132°、空燃比0.5~0.9、水温80 ℃,而水温作为摩擦阻力矩的重要影响因素单独进行了摩擦测量试验和不同水温下的起动计算。

图5 基于时间的扭矩

图6 基于曲轴转角的扭矩

图7 试验台架

选取其中10个起始位置作为试验计算分析点,缸压和起始位置由试验获得,通过对比活塞最终停止位置是否一致可以验证模型的准确性。观察缸压数据,挑选没有发生反转的工况点进行试验,并与计算停机位置进行对比,如表2所示,压缩上止点0表示活塞初始位置和停止位置。

表2 试验与计算活塞停止时曲轴转角对比 °CA

为确保模型精度,对每个工况下的计算缸压与燃烧分析仪采集的缸压进行对比,如图8所示,结果表明,模型能较好地反映活塞的真实运动情况,可用于计算直喷起动过程。

图8 缸内压力随时间变化对比

5 计算结果分析

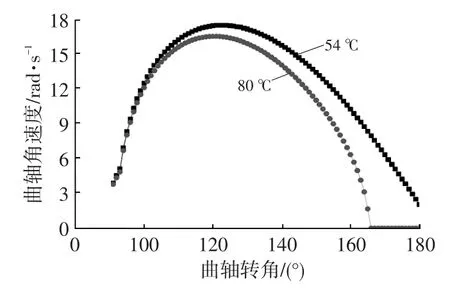

5.1 摩擦损失对快速起动的影响分析

在最高爆发压力和起始曲轴转角(上止点后90°)相同的情况下,分别对水温为54℃和80℃的2种工况进行对比,测得54℃水温下平均摩擦阻力近似为80℃水温下的0.85倍,前者通过下止点成功起动,后者到达165°后反弹,试验过程如图9所示,在建立最高爆发压力后活塞运动的前半程存在摩擦阻力矩与燃气燃烧产生的动力矩,而随着活塞下行,缸压迅速降低,使得摩擦阻力的作用突显。

图9 不同摩擦阻力矩的影响

5.2 最高爆发压力的影响分析

起动过程中能量耗散途径较多,但最高爆发压力是唯一动力源,对成功起动至关重要。为求得使发动机顺利起动的最高爆发压力,从试验数据中挑选初始位置相同(上止点后90°)且最高爆发压力为0.4 MPa、0.5 MPa、0.62 MPa和0.67 MPa的工况点,过程如图10所示,结果表明,只有最高爆发压力为0.67 MPa的工况中活塞通过了下止点,通过计算得到在上止点后90°成功起动所需要的最高爆发压力极限值为0.67 MPa。

5.3 膨胀缸排气门开启时刻影响分析

膨胀缸排气门开启使缸压迅速降至环境压力,为分析膨胀缸排气门开启时刻对活塞运动距离的影响,分别设置5种不同膨胀缸排气门正时,其初始爆发压力和摩擦阻力矩相同,计算曲轴角速度,结果如图11所示,排气门开启时刻越早,膨胀缸能量损失越大,活塞运动距离越短,但通常排气门开启时刻不会过早,所以相较于摩擦损失和最高爆发压力,排气正时对起动过程的影响较小。

图10 最高爆发压力的影响

图11 膨胀缸排气门开启时刻的影响

5.4 转动惯量影响分析

转动惯量对发动机起动时间影响较大,为考察其对活塞运动距离的影响,分别设置5种转动惯量,其都具有相同初始爆发压力和摩擦阻力矩,不考虑漏气和传热,计算曲轴角速度,结果如图12所示,5种工况下的活塞均先加速后减速,在相近位置到达最低值。根据能量守恒定律,燃料的化学能被各种损失消耗,导致运动距离相近,若考虑传热和漏气,活塞运动速度和距离会随着其增加而减小。

图12 转动惯量的影响

5.5 活塞起动初始位置影响分析

本文的直喷起动策略是由初始活塞位置计算缸内空气量,按照固定空燃比计算喷油量。在忽略着火瞬间油气混合质量、传热、漏气等因素的情况下,假设相同空燃比具有相同爆发压力,活塞越接近下止点起动,有效膨胀比越低,在到达下止点前更容易保持较高缸压。然而曲柄连杆的结构决定了缸压转化扭矩的关系,扭矩转化最易点可以通过计算获得。而到达下止点的损失和与下止点的距离成正比。但是由于排气门的提前开启,膨胀缸过于接近下止点会使有效功较低。

为寻找最佳活塞初始位置,分别设置9种活塞起始位置,且具有相同最高爆发压力,取消排气门开启过程,计算曲轴角速度,其结果如图13所示,初始位置在100°~130°范围内压缩缸较易越过上止点。

图13 曲轴起动初始位置影响

5.6 起动过程能量分配

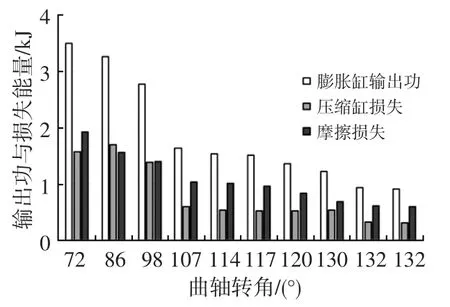

为考察活塞不同起始位置时能量的分配情况,选取起动位置72°~132°共10个工况,分别计算起动过程中的能量分配。计算结果如图14所示,膨胀缸输出功是扭矩与曲轴转角的积分结果,缸压扭矩转换关系使膨胀缸输出在曲轴转角72°~98°范围内较为显著。72°~132°范围内摩擦损失比例逐渐增加,压缩缸消耗比例逐渐减少。

图14 不同曲轴转角起动过程能量分配

选取单一典型工况点作为模型输入,活塞初始位置为压缩上止点后90°,最高爆发压力0.62 MPa,计算结果如图15所示,对直喷辅助起停过程中扭矩损失进行分解,对起动过程的阻碍作用从高到低依次为摩擦损失、压缩缸压缩气体损失、传热和漏气损失,泵气损失忽略不计,基于此可进行降摩擦或控制方法的改进。

图15 扭矩损失详细分解

6 结论

a.直喷辅助起动过程中动力损耗部分来自摩擦,其中气门凸轮机构和活塞环、活塞裙部与气缸壁之间的摩擦占比最大,其次是附件、曲轴和泵气损失。

b.最高爆发压力是起动过程唯一的动力来源,对成功起动起关键作用。

c.排气门开启时刻越提前,膨胀缸能量损失越大,但排气门开启时刻提前量不会过大,气门正时对起动过程的影响程度与摩擦和最高爆发压力相比较小。

d.膨胀缸起动最佳初始位置的计算需综合膨胀比、缸压扭矩转换关系、摩擦阻力以及气门正时等因素。