液压辅助前桥驱动系统控制阀组试验分析*

张轩铭 聂彦鑫 曾小华 刘志茹 李胜

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2.中国汽车技术研究中心,天津 300300;3.深圳市科列技术股份有限公司,深圳 518057;4.一汽解放青岛汽车有限公司,青岛 266043)

主题词:液压辅助前桥驱动系统 控制阀组 试验分析 仿真验证

1 前言

液压辅助驱动是一种新型短时辅助驱动技术[1-2]。在不改变原车底盘结构的情况下,增加一套轮毂液压马达驱动系统进行辅助驱动,使整车可以适时地由后轮驱动切换为全轮驱动,在良好路面上,该系统退出工作,车辆恢复传统机械驱动[3]。该系统液压泵、轮毂液压马达等液压元件体积小、比功率大、易于布置[4-5],近年来,该技术在海外已成功应用于农业机械、矿用车等行驶工况复杂的领域[6],而国内尚未有相关成熟产品投入应用[7]。

复杂多变的行驶工况[8]要求液压辅助驱动系统具有良好的适应性。李胜等人在理论研究方面分析了轮毂液压马达辅助驱动系统的结构原理与工作模式[9],但未从试验角度对工作模式切换时控制阀组的阀口压力、流量等响应进行验证。吉林大学贺辉等人针对商用车复杂的使用要求[10],将轮毂液压马达辅助驱动系统划分为3种工作状态,并根据挡位、液压系统状态及制动情况进行模式切换,充分发挥了轮毂液压马达辅助驱动的功能,但未对控制阀组内部结构机理进行深入研究。

本文搭建了液压辅助前桥驱动试验样车,通过试验研究液压辅助前桥驱动系统中控制阀组在不同模式下的响应特性,并基于此设计一种应用于液压辅助前桥驱动系统的控制阀组结构,同时在AMESim及MATLAB/Simulink中搭建模型进行仿真,并通过试验进行对比验证。

2 系统结构与样车试验平台

2.1 系统结构

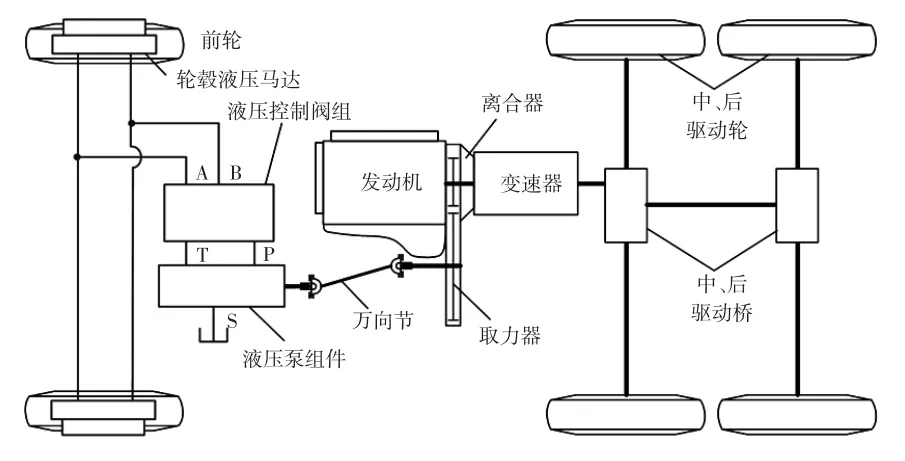

液压辅助前桥驱动系统主要包括液压控制阀组、取力器(Power Take Off,PTO)、轮毂液压马达、变量泵组件等,如图1所示。

图1 液压辅助前桥驱动系统结构

在良好路面,轮毂液压马达壳体与柱塞分离,前轮空转,不输出驱动转矩,系统处于自由轮模式;在恶劣路况条件下,为提高通过性,阀组动作控制液压泵与液压马达,实现前进或后退助力[11],系统处于辅助驱动模式;在换挡或制动时,阀组短暂切断泵与轮毂液压马达的油路连接,系统处于旁通模式。

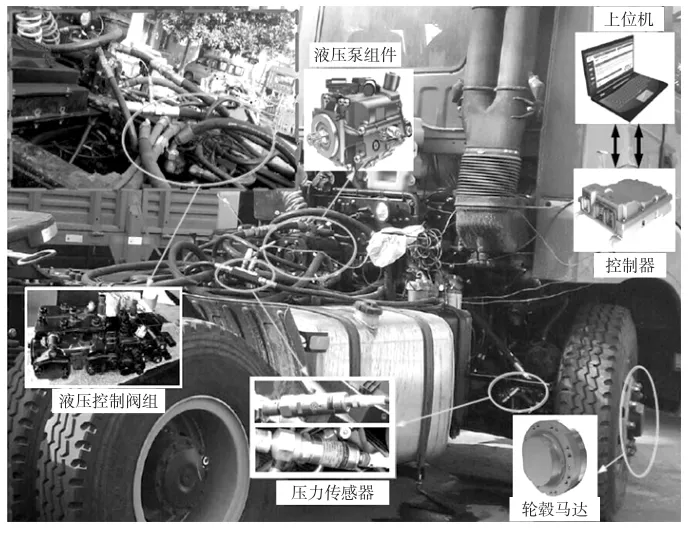

2.2 样车试验平台

液压辅助前桥驱动系统的试验样车如图2所示。液压系统控制器与上位机(电脑)通过CAN总线[12]连接。液压泵组件包括补油泵、安全阀等结构[13]。径向柱塞式轮毂液压马达[14]的液压连接端口用于连接主油路以及壳体的泄流端口[15]。在整个系统控制模式切换过程中,液压控制阀组是最关键的部件。

图2 前桥驱动系统试验样车

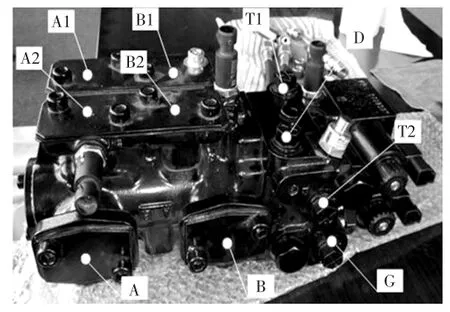

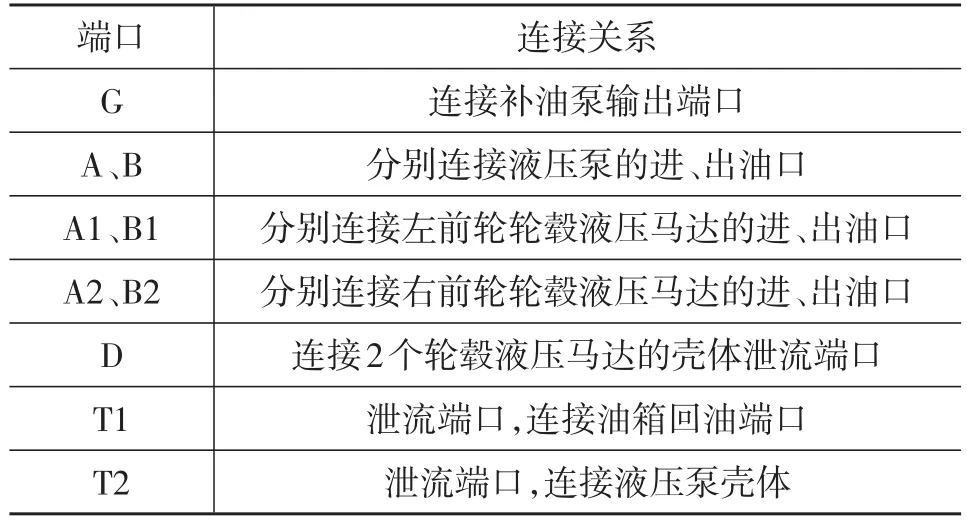

图3展示了液压控制阀组[16]的外部结构,共含有10个连接端口,各端口与其他液压元件的连接关系如表1所示。

图3 液压控制阀组

表1 控制阀组端口

研究液压控制阀组的内部结构时,可利用压力和流量传感器[17]测量各端口压力和流量的变化情况,并切换不同模式进行对比,由此推断不同模式下阀组中各端口的连接关系。

液压控制阀组本身带有压力传感器[18]MG、MA、MB1,另外需要安装压力传感器PCH、PA1、PD、PB以及流量传感器QT1、QT2,各传感器按照图4所示方案布置,各传感器的参数和作用如表2所示。

图4 传感器布置方案

表2 传感器参数

3 试验分析

3.1 试验过程

试验工况:维持系统样机转速在1 500±100 r/min范围内,车辆在平坦路面上匀速行驶,路面附着系数为0.5,控制器使系统由自由轮模式切换到辅助驱动模式,手动变速器从1挡连续换挡至6挡。

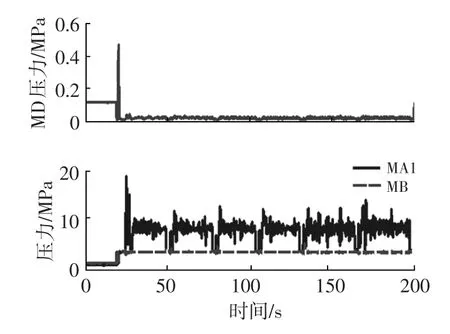

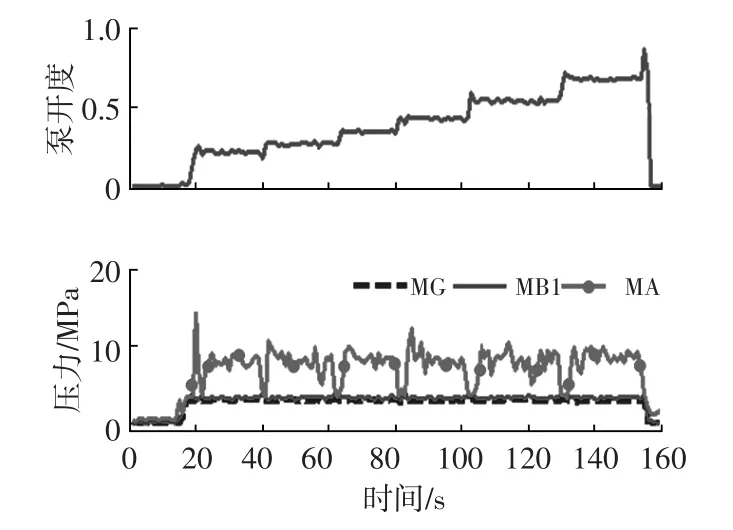

图5描述了该工况中阀组D、A1和B的压力变化情况,图6描述了该工况中阀组G、A、B1的压力变化曲线及实际泵开度变化曲线。

图5 端口D、端口A1、端口B压力曲线

图6 端口G、端口A、端口B1压力曲线

通过图5、图6所示的现象可以推测,系统处于辅助驱动模式时:端口A与端口A1接通,B、B1、G端口接通;端口D的压力约为0,即为泄流端口,连接到端口T1或端口T2。

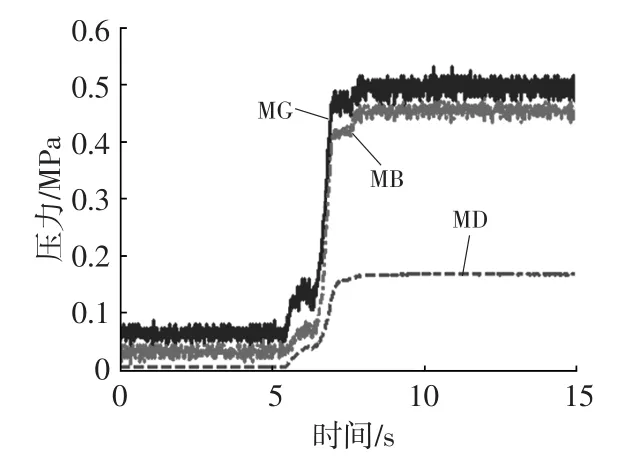

自由轮模式时端口G、B和D的压力曲线如图7所示。系统处于自由轮模式时,端口G和端口B的压力变化趋势一致,且与D保持一定的压力差,故2个端口之间存在某种可以限压或减压的构件。

图7 自由轮模式时端口G、B和D的压力曲线

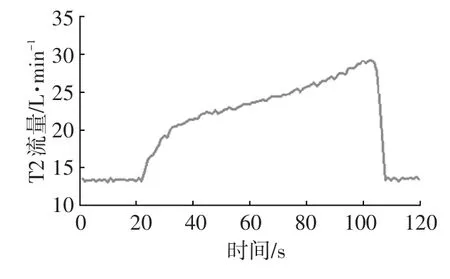

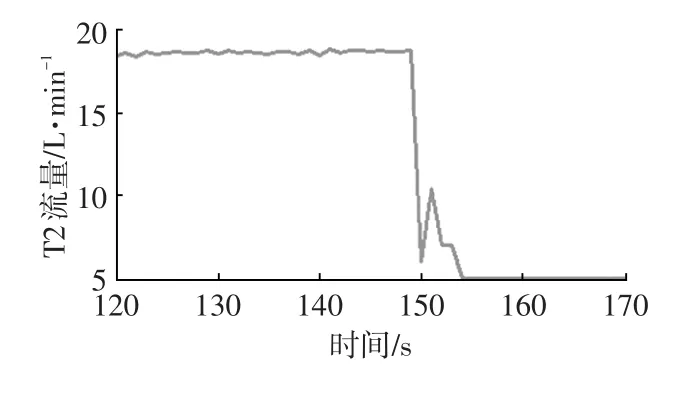

自由轮模式和辅助驱动模式时端口T2的流量曲线分别如图8、图9所示。图8中,在第20~100 s期间,系统处于自由轮模式,端口T2的流量逐渐上升,这是发动机的转速和油泵流量逐渐升高引起的。图8和图9所示结果表明:系统处于自由轮模式时,端口T2的流量输出较大,这是因为补油泵的压力过大,限压阀发挥作用,使油液从T2端口流出;在辅助驱动模式下,液压泵的主油路端口与轮毂液压马达接通,形成供油回路,此时T2的流量基本稳定在17.55 L/min附近,微小的波动来源于液压泵的流量脉动;接近第150 s时,端口D接通端口T2,通过端口T2泄流,所以T2的流量很快减小至0,由此可见,端口T2是端口G与端口D之间的限压装置的泄流端口。

图8 自由轮模式时端口T2的流量曲线

图9 辅助驱动模式时端口T2的流量曲线

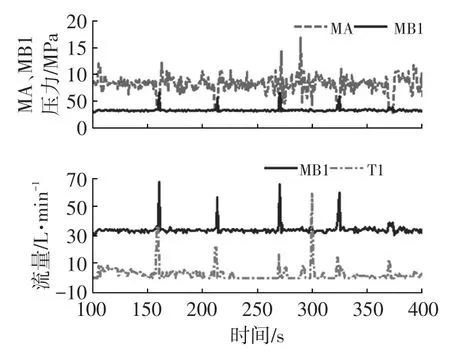

对于端口T1的功能,可以进行以下猜想:为保证稳定的工作环境,闭式传动回路中的热油需冷却,因此需要输送到冷却设备中,故回路中需要设置冲洗阀。因此,可以认为端口T1为阀组中冲洗阀的泄流端口。以同样的方法测量主油路压力端口A、B1与端口T1的流量的变化关系,以验证本文的猜想,如图10所示。

图10 端口T1的流量曲线

从图10可以看出:端口T1输出的流量在10 L/min以下波动;当端口B1处回油路压力存在较大的波动(第160 s、215 s处)时,端口T1的流量输出随之波动。

3.2 试验结论

综合以上现象,可得出如下结论:

a.当系统处于自由轮模式下时,液压泵不向轮毂液压马达传递动力,而液压泵快速卸荷的同时,需保证轮毂液压马达的柱塞与壳体完全分离,不产生驱动力,因此轮毂液压马达的壳体存应保留较小压力(0.3~0.5 MPa);

b.当系统处于辅助驱动模式下时,液压泵与轮毂液压马达建立动力传递回路,驱动前轮输出转矩,同时轮毂液压马达的壳体压力在短时间内降为0,以减小前进的阻力,但在换挡或紧急制动时,阀组能快速地暂时中断辅助驱动,并在换挡结束后快速恢复动力传递。

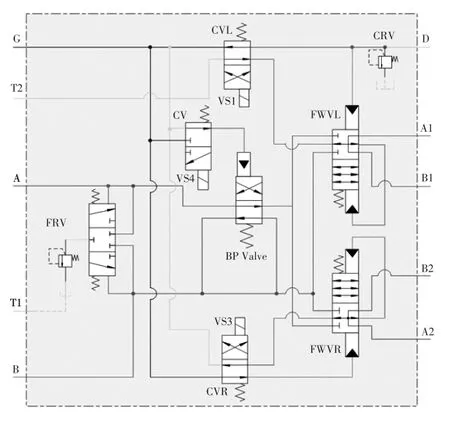

基于以上试验现象及结论分析,本文设计的阀组结构原理如图11所示。其中包括冲洗阀(Flush Valve)、溢流阀(FRV)、二位四通伺服旁通阀(BP Valve,BPV)、二位三通电磁阀(CV,其电控信号为VS4)、2个自由轮阀(Free Wheel Valve,FWV)FWVL和FWVR、2个二位四通电磁阀(Control Valve,CV)CVL和CVR(其电控信号分别为VS1和VS3)、溢流阀(Case Relief Valve,CRV)。冲洗阀和溢流阀构成冲洗回路;二位三通电磁阀用于控制二位四通旁通阀的动作;2个自由轮阀分别控制左、右轮毂液压马达;溢流阀用于限定轮毂液压马达壳体压力。

图11 阀组结构原理

4 AMEsim建模及仿真分析

4.1 AMESim及MATLAB/Simulink建模

为验证构思设计的控制阀组结构合理性,同时研究该液压辅助前桥驱动系统的工作特性及其对整车性能的影响,用AMESim以及MATLAB/Simulink搭建液压辅助前桥驱动系统模型、整车机械传动系统模型[19],通过S-Function实现联合仿真[20],如图12所示。

图12 仿真模型示意

4.1.1 液压泵

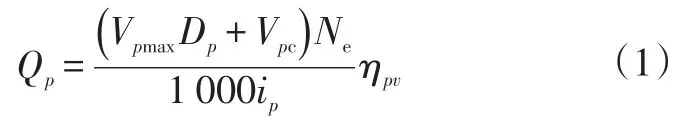

液压泵的流量输出方程为:

式中,Qp为液压泵的输出流量;Vpmax为液压主泵的最大排量;Vpc为补油泵固定排量;Dp为液压主泵的斜盘位置;ip为取力器的传动比;Ne为发动机的输出转速;ηpv为液压泵的容积效率。

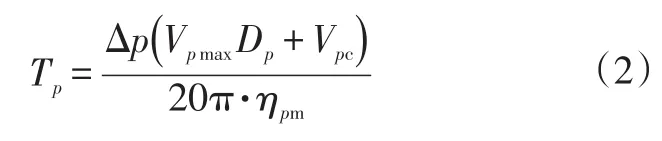

液压泵的转矩输出方程为:

式中,Tp为液压泵的输出转矩;Δp为液压泵输出压差;ηpm为液压泵的机械效率。

4.1.2 液压换向阀

阀组中液压换向阀的输出流量Qv为:

式中,Cd为流量损失系数;A为液压阀口面积;ρ为油液密度。

4.1.3 轮毂液压马达

轮毂液压马达的建模与液压泵的建模类似,其数学模型为:

式中,Qm为轮毂液压马达输入流量;Tm为轮毂液压马达输出转矩;Vm为轮毂液压马达排量;ωm为轮毂液压马达转速;ηmv、ηmm分别为轮毂液压马达的容积效率和机械效率。

4.1.4 液压辅助前桥驱动车辆动力学建模

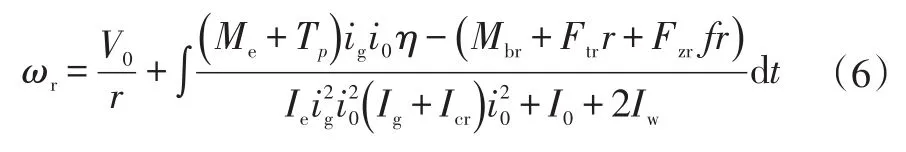

液压辅助前桥驱动系统在辅助驱动模式时,车辆由发动机单独驱动变为联合驱动,前轮2个轮毂液压马达输出转矩,前轮角速度为:

后轮角速度为:

式中,Im为2个轮毂液压马达的转动惯量之和;Ftf为前轮提供的牵引力;Fzf为前轮载荷;Mbf为前轮制动力矩,驱动时,制动力矩为0;Ftr为后轮提供的牵引力;ig为变速器传动比;i0为主减速器传动比;I0为主减速器和差速器转动惯量之和;Iw为车轮转动惯量之和;r为车轮半径、f为滚阻系数、ωf0为前轮初始角速度;V0后轮初始速度;Me为发动机输出力矩;Ie为曲轴转动惯量;Icr为离合器的转动惯量。

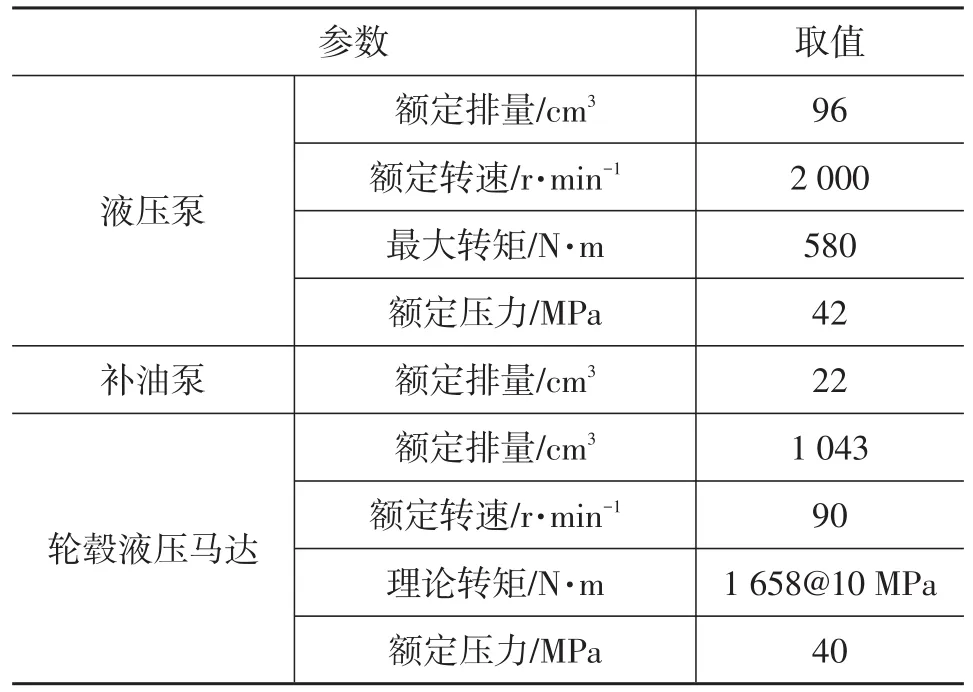

重型牵引车样车关键参数及液压系统元件参数分别如表3和表4所示,仿真条件及参数与实车试验工况设置相同。

表3 重型牵引车关键参数

表4 液压系统元件参数

4.2 仿真结果分析

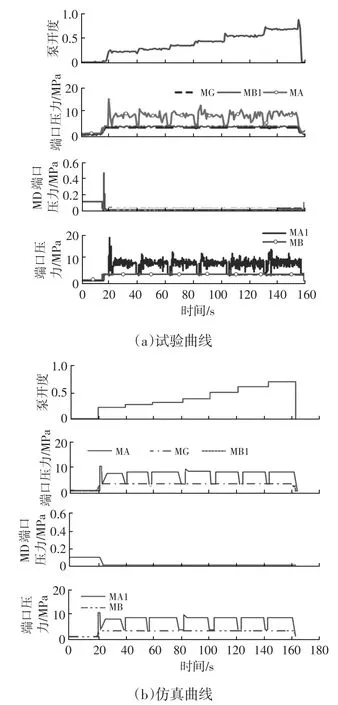

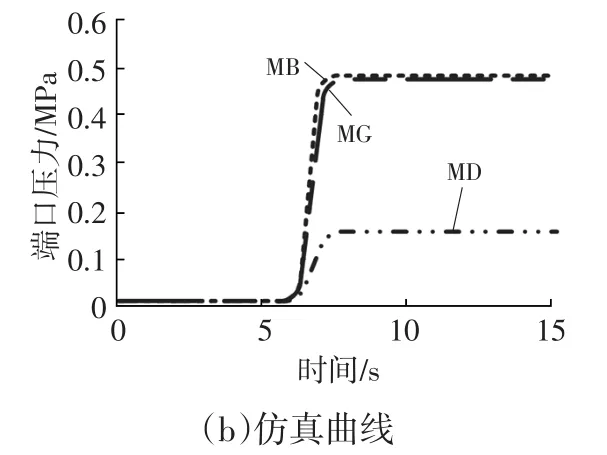

图13和图14所示为液压辅助前桥驱动系统控制阀组在不同模式切换时各阀口压力变化的仿真与试验结果对比。

4.2.1 自由轮模式

由图14可知,所设计的阀组结构在自由轮模式时,G、B、D端口压力变化与试验数据曲线基本吻合,为确保轮毂液压马达壳体与柱塞完全分离,使前轮空转而不输出驱动转矩,D端口存在一定的较小压力。仿真结果表明,该阀组结构在自由轮模式下,能够满足实车需求。

图13 辅助驱动模式时泵开度和各端口压力曲线

4.2.2 辅助驱动模式

系统在第20 s时由自由轮模式切换为辅助驱动模式。由图13可知,当系统在两种模式之间切换时,阀组各端口压力变化的仿真曲线与试验曲线趋势基本吻合。辅助驱动模式时,阀组D端口压力变为0,轮毂液压马达壳体与柱塞接合,轮毂液压马达正常运转。

图14 自由轮模式阀组B、G、D端口压力曲线

4.2.3 旁通模式

在换挡和制动时系统进入旁通模式,阀组A和A1端口压力短时降至与低压端B1压力相同,实现切断泵与轮毂液压马达油路的短暂连接,换挡结束后迅速恢复高压输出。阀组A与A1端口连通,组成闭合高压传动回路。阀组G和B1端口接通,组成回油与补油回路。对比仿真结果与实车试验曲线,该结构满足设计需求。

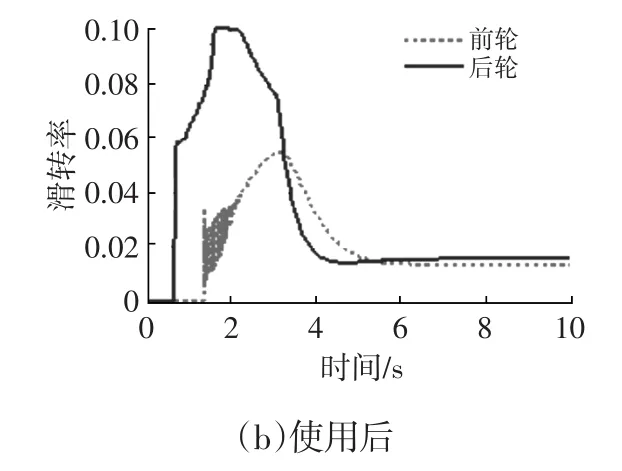

图15和图16所示为重型牵引车样车在使用液压辅助前桥驱动系统前、后的牵引力与滑转率的仿真结果。仿真设置路面附着系数为0.3,100%油门踏板开度起步。

图15 系统使用前、后车轮的牵引力变化

图16 系统使用前、后车轮的滑转率变化

仿真结果显示,液压辅助前桥驱动系统开启辅助驱动模式后,在起步的初始阶段(第0~3.5 s),前、后轮的滑移率存在较大偏差,之后随着车速的稳定,前、后轮滑移率趋于一致,整车的行驶由后轮驱动变为四轮驱动。因此,液压辅助前桥驱动系统的使用显著提升了整车的驱动能力。

5 结束语

本文通过试验研究了轮毂液压马达驱动系统中控制阀组,通过对比不同模式下阀组端口的压力流量曲线,分析论证阀组中各阀的机能及其连接关系,并利用AMESim搭建本文所设计的阀组模型,进行了仿真与试验对比,仿真结果表明,本文所确定的阀组结构合理,满足系统自由轮模式、辅助驱动模式、旁通模式切换的需求,且整车的驱动能力在轮毂液压马达驱动系统开启辅助驱动模式后得到显著提升。