气囊在自升式海上平台下水工艺中的应用

朱 彬, 蔡小强

(江苏大津重工有限公司,江苏 镇江 212221)

0 引言

近年来,海洋平台下水工艺一直是国内外船厂研究的工艺热点,安全、便捷、低成本、高效率亦是各船厂工艺研究的方向。目前,大部分船厂利用船坞建造海洋平台,下水方式采用船坞起浮式下水;极少数船厂利用船台建造海洋平台,下水方式采用纵向滑道滑板下水[2]。该两种工艺方法均耗时耗力,且下水成本居高不下。尤其是船台纵向滑道下水,由于平台长宽比小,总体长度相对较短,在纵向下水过程中具有较大的首、尾跌落的风险,容易导致平台安全事故。为解决首跌落风险,通常需要较高的潮汐水位才能保证下水安全性,这对下水时间的控制要求很高。

本文对以简易倾斜船台上建造的海洋平台气囊下水方式进行研究,通过对下水过程中各要点的计算分析,尤其对平台下水时首跌落状态的分析研究,得到比较可靠、安全的应用办法。其中,对下水牵引钢丝绳的核算、下水气囊的核算、平台发生首跌落时的核算具有典型的实用参考价值。

1 工程概况和船台概况

平台主要参数:平台总长88.2 m,型宽42 m,型深6.8 m,下水后平台漂浮时首部吃水1.94 m,尾部吃水3.08 m,下水自重约为78 650 kN。船台坡比(坞门内)1∶50,坞门外(此段20 m)坡比1∶20;船台宽度52 m,坞门处船台宽度50 m。

2 牵引力计算及拉点布置

2.1 平台下滑力计算公式

平台下滑力Fc计算见式(1)[1]:

Fc=Q(gsinα-μgcosα+V/T)

(1)

式中:Fc为平台下滑力,kN;Q为平台自重,Q=7 865 t;g为重力加速度,g=9.8 m/s2;α为坡道倾斜角,α=1.15°;V为迁移速度,V=0.1 m/s;T为卷扬机刹车时间,T=1 s;μ为气囊滚动阻力系数,由坡道坡度、地面材质、气囊结构、内压、摆放等诸多因素确定,μ=0.003。

经计算,Fc=2 102.2 kN。

2.2 卷扬机钢丝绳牵引力核算

钢丝绳的牵引力F必须要大于平台下滑力Fc,其计算见式(2)[1]:

(2)

式中:F为牵引力,kN;K为安全系数,K=1.5;Nc为钢丝绳道数,Nc=1;β为牵引钢丝绳与坡道之间的夹角,β=6°。

经计算,F=3 170.7 kN。

根据平台牵引力和牵引方式得出每根钢丝绳的最小需要受力为113.2 kN。钢丝绳的安全负荷按超过此值选取即可满足要求。

2.3 平台首部拉点的设置

根据平台在船台摆放位置、地锚所在位置及平台下滑力的大小,选取平台首部具体拉点的位置及大小,左舷与右舷的拉点对称,拉点布置见图1。单个拉点的受力大于1 500 kN。受拉钢管厚度大于等于15 mm,与甲板形成一定的夹角,夹角取值约80°。拉点的效果图见图2。

图1 拉点布置图

图2 船上拉点效果图

3 下水前的准备

3.1 下水平台

(1)平台水线以下工程全部结束,尤其是水线以下的开口处应安装的设备、阀件等必须安装完毕,并经检验合格,外板油漆结束。

(2)平台底板和所有附件上的毛刺、焊瘤等均应磨平。

(3)首部左右舷的桩靴底部内凹处过渡工装固定完毕,桩靴需三面保护平整。固定安装方式见图3。装焊在桩靴上表面的拉环作为永久性吊耳,下水后不作割除,松开卸扣后,钢丝绳与工装自然脱落,回收后备于后续船使用。下水工装结构示意见图4。

图3 工装固定示意图

(4)平台外板上的焊缝经检验合格,并经过密性试验。

(5)平台主尺度测量完毕,水线标志等经检验合格。

(6)对平台的设备状态以及水线下各舱室进行检查,确保下水安全。

3.2 船台坡道

(1)气囊从船台经过坡道滚动的道路应清洁、平整、无尖锐硬物等。

(2)船台闸门外10~15 m段为水泥地面,下水前5 d进行淤泥清理。

图4 下水工装结构示意图

3.3 下水设备的准备

(1)气囊应符合CB/T 3795—1996标准[5]。若有必要使用前还需做无载充气试验,充气压力取该直径气囊工作压力的1.25倍。

(2)下水时应选用低速卷扬机;钢丝绳需进行目测检查。

(3)空气压缩机的型号应满足气囊总容量、充气时间、充气压力的要求。压缩机上的限压阀、分配阀等应安全可靠。

4 水位分析及下水计算

4.1 船台末端(坞门外20 m)拐点处水位推算

排除风向等因素造成的潮汐变化影响,结合以往平台下水时潮位的经验,根据文献[3]确定船台水位约2.1 m时为下水日期。

4.2 下水前水文气象观测

在正式下水前3 d,必须测量记录码头标杆处高潮时间,潮位及高潮前2 h整点水位数据,便于和潮汐表进行对比。

4.3 下水计算

本平台下水前的空船重量为7 865 t,重心(距0#肋位41.67 m, 距船中线0.03 m, 距基线8.30 m)。平台下水主要分三个阶段,内容如下[4]:

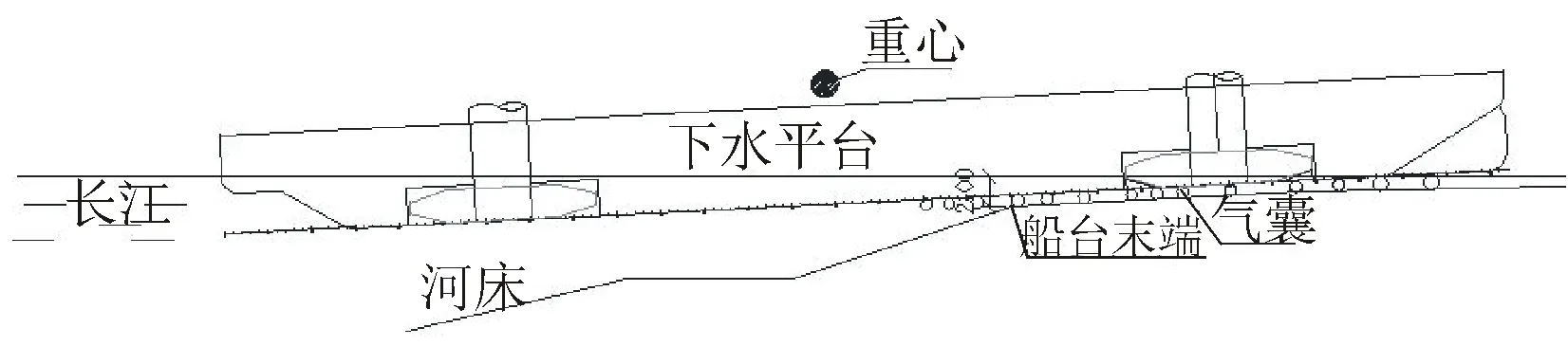

(1)初始阶段,即船舶开始下滑,滑程为0 m。在初始阶段,潮位为2.1 m时,尾部平底部分已开始入水。平台下水初始阶段见图5。

图5 平台下水初始阶段

(2)自平台尾部接触水面至开始上浮阶段,滑程为51.5 m。在此过程中,重心到达滑道末端时,尾部没有全部浮起,会继续下沉,但至尾部浮起过程中,浮力矩一直大于重力矩,理论上不会发生尾跌落。平台尾部开始上浮阶段见图6。

图6 平台尾部开始上浮阶段

(3)自尾部开始上浮到首部完全漂浮为止阶段,滑程为89.6 m。平台首部完全漂浮阶段见图7。

图7 首部完全漂浮阶段

当平台尾部开始上浮时,首部支反力达到18 394 kN,理论上最首端气囊受力最大,其他气囊只能分担部分压力。气囊受力是个动态的过程,与气囊分布、气囊和船底接触面有关。按照力学分析,最首部一排气囊与平台底接触的面积作为受力点,则最首部气囊存在被压爆的风险。首部气囊位置示意图见图8。但根据实际动态情况,自尾部开始上浮时,根据计算得出首部平台底还有12排共19个气囊,完全可以承受18 394 kN的反力,气囊被安全滚出平台底部。

图8 首部气囊位置示意图

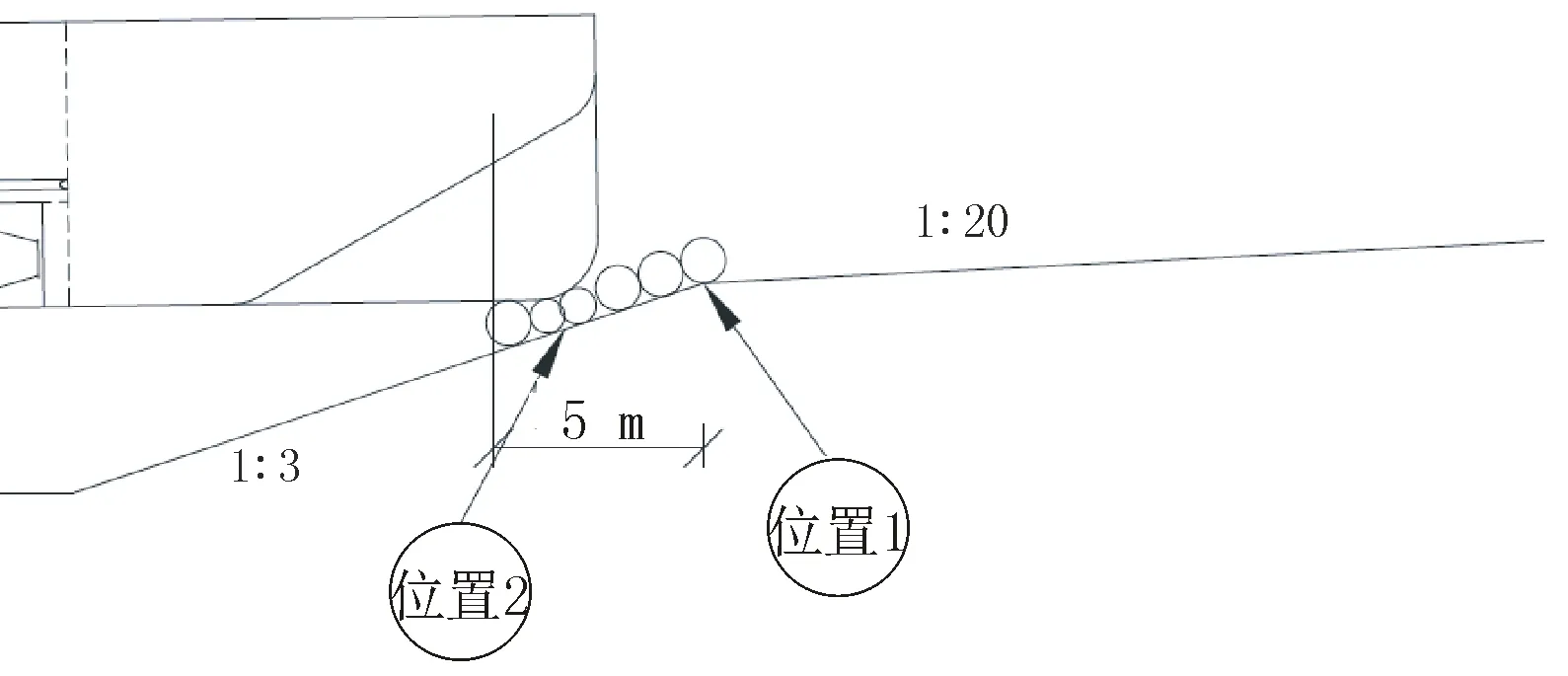

此外按照计算,平台离开滑道末端大约5 m后才能完全漂浮,即平台会发生首跌落现象。首跌落发生时,最大首吃水为2.546 m。由于下水过程吃水太浅,为了保证平台在下水过程中不发生撞击,必须保证在图9中的位置1和位置2,即滑道末端拐角处及5 m距离以内位置一直存在气囊。根据理论计算,气囊受压力最大为3 211.3 kN,最首部一排气囊与平台底接触的面积作为受力点,则最首部气囊存在被压爆的风险。但根据实际动态情况,平台首端离开船台拐点时,平台的滑程为84 m,则平台底首部的气囊按计算还有11个气囊,此时的气囊在水中有浮力来支撑平台底,远远大于静态最首处支点的受力,所以气囊不会被压爆。

5 气囊的选用和承载力计算

5.1 气囊选用

气囊选用[5]高强度气囊,规格为Φ1.5 m×24 m和Φ1.5 m×15 m,数量分别为12个和56个。根据气囊供应厂家提供的安全范围数据,气囊在高气压(约0.16 MPa)、起墩高度为0.8 m工作状态下,气囊的承载力为179.3 kN/m。

图9 平台离开滑道末端示意图

5.2 承载力计算

(1)核算需要多少米气囊,足以支撑平台。

X=WKg/R

(3)

式中:X为支撑平台气囊的总米数,m;K为安全系数,K=1.5;W为下水平台总重量,W=7 865 t;R为每米气囊承载力,R≥179.3 kN/m。

经计算,X=645 m。

(2)核算单只气囊的有效接触长度[5]。规格为Φ1.5 m×24 m的气囊有效长度为21.4 m,规格为Φ1.5 m×15 m的气囊有效长度为12.4 m。

(3)核算沿平台纵向需布置多少排气囊。根据平台的底部线型,其平底横向宽度为42 m,纵向长度为71 m。由于平台过宽,单排由24 m长气囊1只及15 m长气囊1只长气囊组成。则纵向需要布置的气囊排数为:

N=X/Ld

(4)

式中:N为纵向气囊排数;Ld为单排气囊与平台底部有效接触长度,Ld=33.8 m。

经计算并取整数,N=19。

(4)核算气囊是否满足间距要求,根据式(5)[1]计算:

πD/2 +(0.5)≤L/(N-1)≤6

(5)

式中:L为平台平底长度,L=71 m;D为气囊囊体公称直径,D=1.5 m。

经计算,气囊满足间距要求。

6 气囊布置及落墩方案

6.1 气囊布置

布置气囊前,应根据下水拉点布置图的要求,通过钢丝绳、脱钩器、卷扬机一端连接地锚,另一端与平台首部拉点连接,缓慢使钢丝绳受力拉紧,避免气囊充气后平台发生位移。

由于平台的重心偏尾部,平台平底尾部的钢墩高度达到2.05 m,为安全起见,尾部1~5排建临时中间平台,落墩分2次进行:首先在尾部船台钢墩间隔内布置5排中间平台并在中间平台上布置气囊,将平台尾部顶起,撤出船台墩木;然后逐步将尾部气囊降低高度,撤出(墩木和钢板)中间平台。中间(即重心靠尾处)4排采用气囊叠加的方式。前面11排单独摆放。气囊布置见图10。

图10 气囊布置图

6.2 落墩方案

平台重心靠尾处4排叠加气囊先布置,并与船底受力,与尾部钢墩一起形成尾部支点。然后平底首部布置气囊,将首部的钢墩撤出。最后将撤出的钢墩用于尾部气囊支撑平台,在支撑平台上布置气囊,将尾部钢墩撤出,至此落墩完毕。

7 移船

气囊布置调整结束,选择潮位最低时间段,吊离闸门,通过平台自身下滑力,在卷扬机的牵引下,按照要求不断补充气囊,检查气囊状态,将平台移出闸门外约15 m。由于平台尾部左右2个桩靴内凹处未有工装护平,故此桩靴位置下方不能布置下水气囊,此时气囊的布置见图11。等待满潮(移船到位至满潮这段期间,检查周围安全状况、气囊状态,该补充气体的进行补充),到满潮后的10~15 min,打开快速脱钩器,通过平台自身重力形成的下滑力,滑入江面。

图11 靠桩靴处的气囊布置平面示意图

8 本平台下水的难点及应对措施

8.1 桩靴位置处的处理

采用工装对桩靴施行封堵,用钢木结构设计,利用钢丝绳拉紧,绳索与平台可靠连接固定。主船体与桩靴封堵工装,经过渡处理,下水后打开钢丝绳索,桩靴封堵工装可以脱离船体,回收后下次使用。

8.2 尾重型平台起墩方法

平台尾部偏重,利用千斤顶辅助起墩,以便顺利起墩。本次起墩借用千斤顶辅助起墩,尾部2只桩靴下布置10只100 t油压千斤顶。左、右所有千斤顶必须同时受力。

8.3 首部侧推处气囊的处理

首部有首侧推装置,平台移位结束后,气囊从平台中心至平台尾端用24 m和15 m高强度气囊交叉对接使用,确保下水至跑道拐点能保护首侧推及平台结构。从下水计算查得,平台首部经过滑道末端时,平台滑行83 m,则气囊行程41.5 m,算出平台底部还剩余11只气囊,每只气囊在水里的浮力约为420 kN,则气囊总浮力为4 620 kN;当平台首部经过船台拐点时(即滑行83 m)平台产生的排水量为7 468 t,小于平台下水自重,此时首部会发生轻微跌落,产生的下沉力为3 970 kN。由此可以推断在平台首部离开船台拐点时,气囊浮力大于下沉力,则首侧推装置能得到有效的保护。

9 结论

(1)自升式海上平台下水采用气囊下水的新工艺,能大幅降低成本,其成本只有纵向滑道下水工艺的25%左右。

(2)安全性大大提高,纵向滑道下水中的“尾跌落”和“首跌落”现象在气囊下水工艺中不再明显,该工艺既安全又便捷。