13 000 kN自航起重船扒杆强度校核

徐逸舟,陈 琴

(1.镇江市地方海事局,江苏 镇江 212003;2.镇江技师学院,江苏 镇江 212003)

0 引言

起重船是一种用于水上起重作业的工程船舶的总称,又常被称为浮吊、浮式起重机。目前常见的起重船多为非自航式,也有在役的自航式起重船。起重船按照起重设备区分主要有旋转式和固定式。自航旋转式起重船用于调迁频繁的工地,一般配有副钩,吊杆可以变幅。固定式起重船一般用于集装箱等重大件货物的调配,配有副钩,其起升高度与工作幅度依作业需要而定[1]。按照起重臂工作幅度区分,起重船可以分为360°回转与固定方向两大类。后者起重臂方向的调整主要有拖轮拖带转向和船向各个方向抛锚两种方式,通过锚链向各个方向牵拉,从而实现重物的回转。360°回转起重船结构和起重臂机械构造非常复杂,而且起重能力相比较小,多用于水上起重和吊装作业,一般为非自航。通常情况下,起重作业频繁的起重船为自航式,其起重机可旋转,吊重特大件时,可用两个起重船合并作业。

起重机按其占用空间面积分为小型、中型、大型、巨型四类,其中大型起重船和巨型起重船的起重臂可以调动30 000 kN以上的重物达100 m以上,工作效率高,但成本高、造价昂贵,因此工作一段时间后的检修、维护价格也非常高。

为了保证已经服役多年的13 000 kN起重船的安全性能,本文利用Patran/Nastran软件对其进行有限元分析,获得起重船扒杆角度为12°、45°、70°工况条件下结构的最大应力,并通过对比分析不同工况下最大应力和许用应力,判断结构强度是否满足相关规范的规定,从而评判该起重船能否继续服役。

1 起重船概况及实验方案设计

1.1 起重船概况

本文研究对象为已经服役多年的13 000 kN起重船,根据图纸通过有限元软件Patran进行建模。

1.2 方案设计

对13 000 kN起重船的起重臂架进行有限元模型的建立。该起重臂架为两个箱型结构组成,箱型结构内部有纵向骨材及横向骨材;吊钩分为主勾与副勾。有限元分析计算可以求得最大应力,在最大应力满足许用应力的基础上,可以初步确定该起重船是否可以继续服役。

2 有限元分析

2.1 起重臂架有限元分析模型

起重臂架分为5部分:两端为箱形框架结构,腹板、面板和隔板均采用4节点2D平面单元,T型材采用1D梁单元。有限元模型见图1。有限元模型的节点总数为52 646个,单元数目为59 780个。模型材料:弹性模量E=2.06×105MPa,泊松比0.3,密度7.85 t/m3。

由于起重臂架较长,为了方便在应力云图上截取时能看清其最大应力所在位置,将起重臂架分为5个部分:1-1、1-2、1-3、1-4和1-5。起重臂架结构构件的划分见图2。

图1 有限元模型

图2 起重臂架结构构件的划分示意图

2.2 边界条件

整个计算模型的边界条件如下:

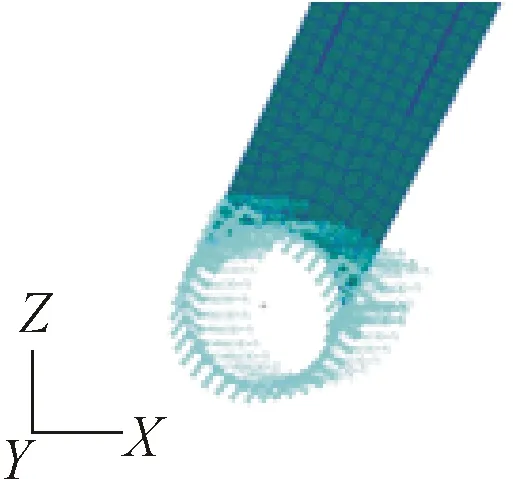

(1)起重臂架根部边界条件见图3。轴套内圈前部与起重臂架中面相交线上节点沿X方向加速度uX=0,沿Z方向加速度wZ=0,沿Y方向加速度vY=0。

图3 顶部约束条件示意图

(2)起重臂架顶部边界条件见图4。由于缺少顶部吊环图,改用一个面的节点进行约束,会有少量的应力集中,不予考虑[2]。

图4 顶部约束条件示意图

2.3 计算工况

2.3.1 工况1

工况1为起重机过桥(起重机臂杆放到倾角为12°位置,不考虑船舶横倾、纵倾及风等因素)。本工况采用设计载荷,过桥工况是起重船必须要考虑的工况。

2.3.2 工况2

工况2为起重机处于放置状态(起重臂架角度为45°,不考虑船舶横倾、纵倾及风等因素)。起重船在吊装过程中可能会处于放置状态,本文取起重臂架处于最危险45°的情况,基本可以涵盖所有放置状态。

2.3.3 工况3

工况3为起重机处于工作状态(起重臂架角度为70°,不考虑船舶横倾、纵倾及风等因素)[3] 。本文研究的起重船最大起吊角度为70°,采用最极限吊角70°进行分析。

2.4 许用应力

起重结构件许用应力[σ]按下式计算:

式中:σs为钢材的屈服强度,σs=345 MPa(材质为Q345B);β为系数,根据《船舶及海上设施起重设备规范》(2007)(简称《起重规范》),钢材的屈服比用插入法计算得β=1.030 6;n为安全系数,根据实际工况定义按《起重规范》第2章表2.3.16.1选取,见表1。

许用应力[σ]的计算值见表1。

表1 安全系数及许用应力值

2.5 典型状况下的结果汇总

2.5.1 计算结果汇总表

起重臂架分为外部板结构和内部加强筋。为了便于分析,将起重臂架分为外部板结构和内部加强筋。编号为1-1及1-1内,其余分段类似。典型状况下的最大应力值见表2。在1-5分段内,由于图纸的不完整以及载荷施加原因造成应力集中现象,在实际工作时不存在如此集中的应力,不予考虑。

表2 典型状况下的最大应力值

2.5.2 工况1应力云图

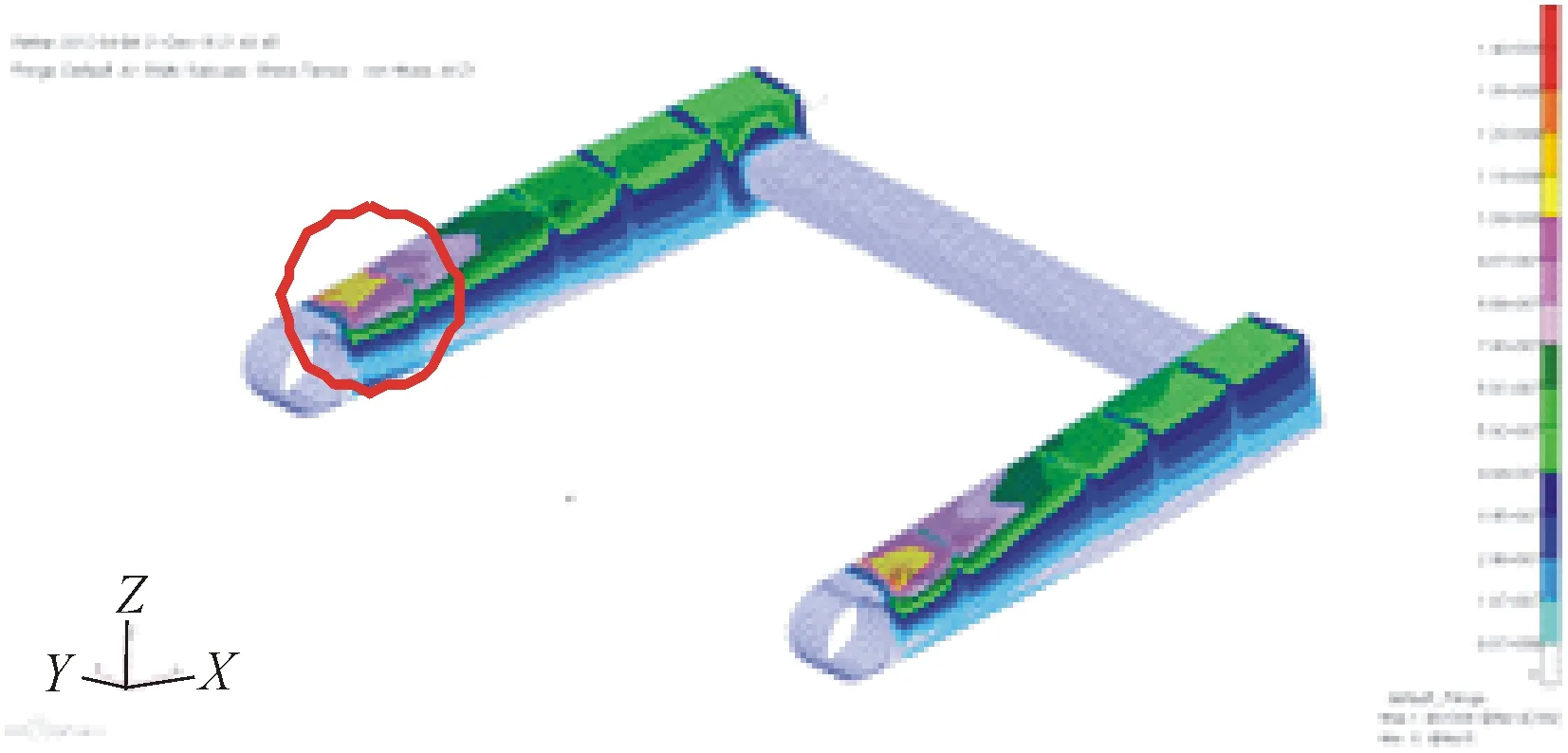

通过MSC.Nastran的计算分析得到应力云图,本文选取典型的构件进行分析。杆角度12°构件1-1和构件1-2以及构件1-5部分应力图见图5~图7。从图中可以清楚看出,最大应力以及最大应力的部位,即图中的圆圈位置,为补强和检修提供了比较切实可行的依据。

图5 工况1构件1-1应力图

图6 工况1构件1-2应力图

图7 工况1构件1-5应力图

2.5.3 工况2应力云图

起重臂架角度45°构件1-1应力图见图8。由于应力云图和工况1类似,本文选择构件1-1进行分析,得到的应力较大处和工况1类似,最大应力为图中圆圈位置。

图8 工况2构件1-1应力图 2.5.4 工况3应力云图

起重臂架角度70°构件1-1应力图见图9。和工况2类似,应力较大处基本处于同一位置,最大应力为图中圆圈位置,所以该起重船在之后的检修以及加强位置可以考虑本文得到的应力较大的地方。

图9 工况3构件1-1应力图

3 结论

从计算结果汇总表中可知:

(1)1-5区域应力较大,区域都是在滑轮与起重臂架箱体的连接处, 这是由于加载产生的应力集中现象。而实际结构中考虑到了局部加强问题,结构强度满足要求。

(2)由应力图可知,中间部分的应力主要在40.1~157 MPa之间。1-1和1-2构件上部板材应力较大,而1-3和1-4构件下部板材应力较大,但都在许用应力以内。

(3)内部构件的强度满足要求。得到应力较大处可以进行相应的加强,从而使该船继续服役。