雾化压力对选区激光熔化用Inconel 625合金粉末粒度与形貌的影响

李响,曾克里,何鹏江,罗浩,宗伟,宋信强,朱杰

雾化压力对选区激光熔化用Inconel 625合金粉末粒度与形貌的影响

李响,曾克里,何鹏江,罗浩,宗伟,宋信强,朱杰

(广东省材料与加工研究所,广州 510650)

采用真空感应炉熔炼−高纯氩气雾化工艺,在雾化压力为3.5~5.0 MPa下制备选区激光熔化用Inconel 625合金粉末,通过扫描电镜对粉末的粒度分布和形貌进行表征,同时统计出不同雾化压力下45~105 μm粒度段粉末的收得率。结果表明,真空气雾化法制备的Inconel 625合金粉末粒度呈对数正态分布特征,粒度分布曲线出现明显的双峰,符合气雾化粉末的二次破碎机理。随雾化气体压力增大,粉末颗粒变细,目标段得粉率升高,但在雾化压力超过4.5 MPa以后,粒度变化不显著。同时随雾化压力增大,合金粉末的卫星球增多,球形度降低。雾化压力的最优值为4.5 MPa,所得粉末的中位径m=72.2 μm,45~105 μm粒度段粉末的收得率达到78.1%,球形度较好,完全满足选区激光熔化设备对粉末的要求。

真空气雾化;Inconel 625合金;金属粉末;粒度分布;形貌

Inconel 625合金从低温到 1 050 ℃温度范围内具有较高的强度和韧性,特别是在 650 ℃以下具有良好的抗疲劳性能以及抗氧化和抗腐蚀性能,广泛应用于航空航天、石油化工、核能源等领域[1],尤其是在航空航天发动机的制造中,往往成为关键零部件的必选材料。选区激光熔化成形(selective laser melting,SLM)是当前一种典型的增材制造技术,能制备结构复杂、力学性能优良的金属零件,具有广阔的应用前景和经济效益。而目前国内外对SLM成形技术的研究主要集中在成形工艺方面,关于SLM成形用金属粉末的制备及性能研究较少[2]。随着粉末冶金工艺的不断发展,Inconel 625镍基合金从传统的变形高温合金逐渐演变成为粉末高温合金材料,因此采用SLM成形技术制备复杂高性能 Inconel 625合金零件具有较大的发展潜力和研究价值。气体雾化法制备金属粉末具有环境污染小、能耗低、粉末球形度高、氧含量低等优点,本文以目前 SLM 成形技术领域研究较少的 Inconel 625合金粉末为目标,利用自行研制的雾化设备制备Inconel 625合金粉末,并制作出SLM成形制品,其组织均匀致密,未产生微裂纹、夹杂物缺陷,力学性能高于国外进口粉末的 SLM成形制品[2]。本研究采用真空感应炉熔炼−高纯氩气雾化工艺,在雾化压力为3.5~5.0 MPa下制备选区激光熔化用Inconel 625合金粉末,研究雾化压力对粉末粒度与形貌的影响,得出最佳雾化压力,为同类型的SLM成形用金属粉末的国产化、规模化生产提供一定的参考和指导。

1 实验

1.1 Inconel 625合金粉末制备

实验所用原材料为纯度99.9%以上的Cr,Nb,Mo,Ni等高纯单质原料,将其打磨抛光,直到出现金属光泽。利用自行研制的超音速紧耦合雾化设备制备Inconel 625合金粉末,该设备主要由真空充气系统、金属熔炼及输送系统、金属导流装置、超音速雾化系统、雾化罐体与粉末收集器等部分构成。首先按照Inconel 625合金的名义成分称取各种原料:22.0%Cr,3.7%Nb,9.0%Mo,其余Ni(均为质量分数),放入真空感应炉内熔炼。熔炼时先抽真空至10 Pa以下,然后返充氩气至常压后开始通电熔化金属,待金属熔体温度达到1 600 ℃后,将金属液输至导流装置,调整好金属流量,流率控制为10 kg/min,然后启动超声振动系统开始雾化。雾化工艺参数为:导流管内径为4.0 mm,过热度为200 ℃,雾化压力为3.5~5.0 MPa,雾化气体为高纯氩气(纯度99.999%)。雾化粉末在收集器中冷却后,经150目和325目的标准筛网在机械振动机上筛分后封装储存。

1.2 分析与测试

利用JSM-5800扫描电镜观察Inconel 625合金粉末的形貌,采用马尔文Mastersizer 3000激光粒度分析仪分析粉末的粒度分布。根据《GB/T 1479.1—2011金属粉末松装密度的测定第1部分:漏斗法》,采用霍尔流速计测试粉末的流动性能。

2 结果与讨论

2.1 粒度分布

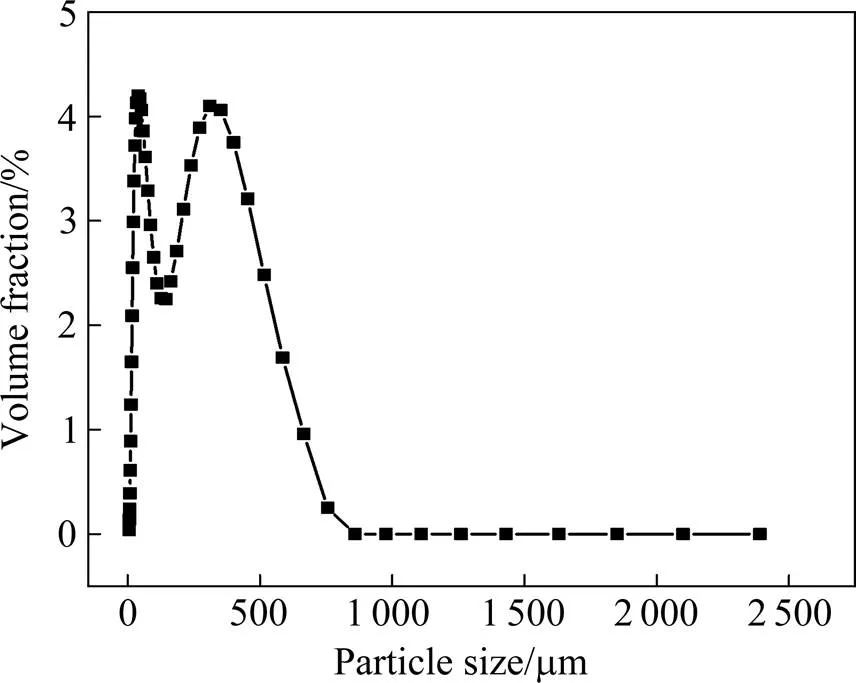

粒度特征是SLM 成形用粉末的关键性能,粒度较小的粉末颗粒,比表面积较大,激光吸收率高,在激光作用下更容易快速熔化。但粉末颗粒越小,其比表面积越大,越容易相互粘连、团聚,从而严重降低粉末的流动性能[3]。而粒度较大的粉末颗粒需要较高的激光能量密度才能完全熔化,但较大颗粒的粉末,颗粒团聚倾向小,流动性优良,能够铺出均匀密实的粉末层,并且大粉末颗粒在液相金属中具有较好的润湿性,使得小颗粒粉末熔化后能以液态形式填充到大颗粒之间的间隙,从而降低球化现象出现的概率[4],同时小颗粒粉末对于大颗粒之间的空隙具有较好的填实效果,从而减少成形件的孔隙缺陷,提高制品的性能。由此可见,SLM 成形使用的金属粉末并不要求颗粒大小一致,而是不同粒度大小的粉末颗粒合理搭配,所以粒度分布较宽的粉末能适应不同的 SLM成形设备的要求。图1所示为雾化压力为4.5 MPa下制备的Inconel 625高温合金粉末的粒度分布。从图看出,粉末粒度分布较宽,并呈现对数正态分布特征,同时出现明显的双峰特征,这表明制备的Inconel 625高温合金粉末完全符合气雾化制取粉末的“二次破碎”机理,与气雾化制备粉末的破碎规律相符合[5]。

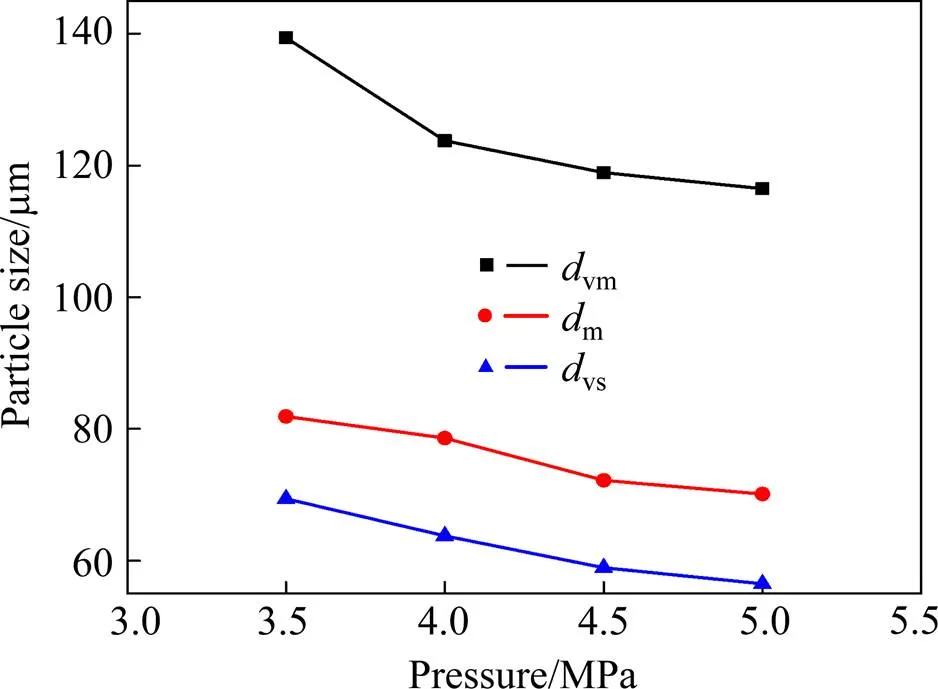

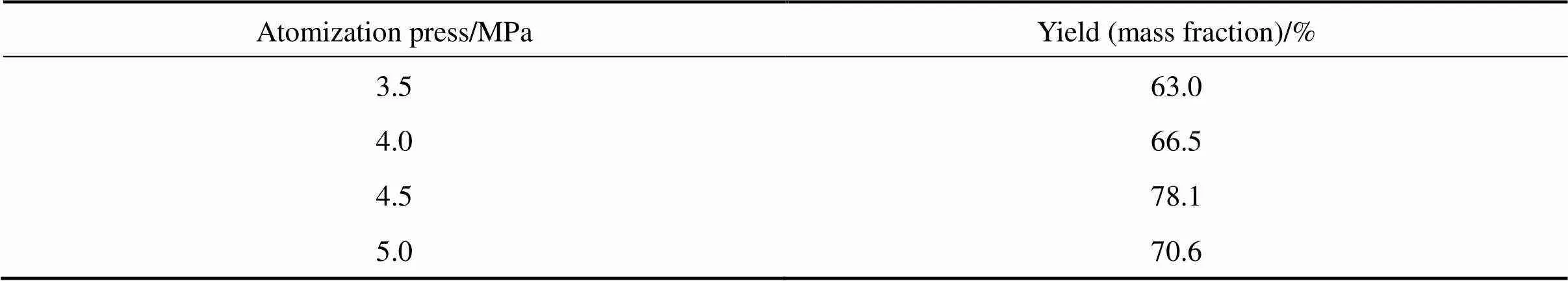

粉末粒度可用中位径m、体积4次矩平均径Vm和索特平均直径vs来表示。图2所示为雾化压力对Inconel 625高温合金粉末粒径的影响。表1所列为不同雾化压力下45~105 μm粒度段的粉末收得率。从图2看出,随雾化压力增大,dVm,dVs和dm均减小,即粉末粒度变细。这是因为随雾化压力增大,熔融金属破碎成更小的液滴,所以粉末粒径减小,从表1可知在45~105 μm粒度段的粉末收得率提高,雾化压力在4.5 MPa条件下的收得率最高。但从图2可见随雾化压力增大,粉末粒度减小的幅度逐渐降低,说明当雾化压力增加到一定程度后,对粉末粒度的影响变小。雾化气流的动能冲击熔融金属液流后转化为粉末的表面能,因此出口气体的质量与速度直接决定粉末颗粒的大小。所以随雾化气体压力增大,气流的速度增大,即雾化气流的动能增加,气流对金属熔融液流的破碎作用增强,从而使得粉末的粒径变小,细粉收得率增加。气体的速度与压力接近线性关系,但当雾化压力增加到一定程度时,气流速度随即成为常数[6]。因此通过不断增加雾化气体压力来减小粉末的粒径、提高收得率是不可取的,且压力过高会增加气体的消耗量,从而增加生产成本,同时要求设备具备更高的安全性与可操作性。因此,综合考虑,雾化压力的最优值为4.5 MPa,此时所得粉末的中位径dm=72.2 μm,45~105 μm粉末的收得率达到78.1%,雾化气体也得到有效利用。

图1 雾化压力为4.5 MPa下Inconel 625高温合金粉末的粒度分布

图2 雾化压力对Inconel 625合金粉末粒度的影响

2.3 形貌与流动性

表1 不同雾化压力下45~105 μm粒度段的Inconel 625合金粉末收得率

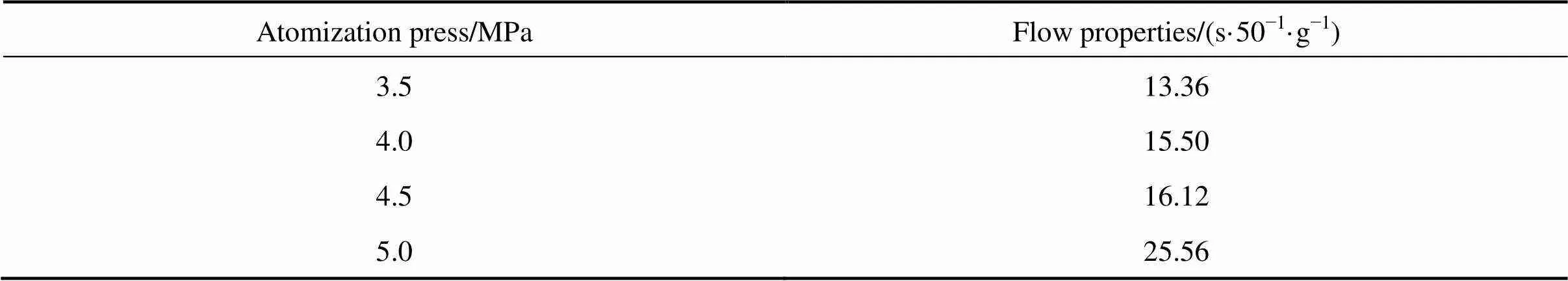

图3所示为不同雾化压力下制备的Inconel 625合金粉末SEM形貌,表2所列为雾化压力对粉末流动性的影响。从图3可见,随雾化压力从3.5 MPa增大到4.0 MPa,粉末表面的卫星颗粒增多,当压力为5.0 MPa时卫星球最为严重。随雾化压力增加,尺寸细小的金属液滴增多,由于尺寸细小的金属液滴球化及凝固的时间比尺寸较大的液滴球化及凝固的时间短,所以在细小的金属液滴完全球化及凝固时,较大尺寸的金属液滴还未完全凝固,于是细小的颗粒在高速气流的作用下粘结在粒径较大颗粒的表面,然后一起凝固,形成所谓的卫星球现象[7]。雾化压力越大,高速气流对粒径相对细小粉末的冲击作用越强,高速运动的细小粉末粘结到未完全凝固的大粒径粉末表面的概率越大,形成的卫星球越多,因此卫星球现象更严重。并且细小颗粒的比表面积大,相互间吸附作用强,在分级处理中不容易使其分开。卫星球越多,粉末颗粒间的摩擦阻力越大,同时还形成“搭接”,使得粉末颗粒的间隙增大,从而降低粉末的流动性能。如果粉末流动性较差,会导致铺粉时粉末层局部不均匀,粉末堆积密度下降,得到的SLM成形制品组织不均匀,致密度低[8],力学性能下降。通常情况下,在雾化过程中由雾化气体输入的能量转化为3部分[9],如式(1) 所示:

式中:E为雾化过程中输入的全部能量;EA为雾化后液滴的表面能,即高速雾化气体克服熔液表面张力而形成大量液滴所需的能量;EK为雾化过程中液滴加速及冷却所需的能量,主要包括雾化气体的动能及对雾化气体的冷却换热;EL为雾化器中气体摩擦及与粉末相互作用所损失掉的能量。在雾化过程中,过高的雾化气体压力下气体输入的EA过大,雾化效率增大,所以细粉数量明显增多,造成已经凝固的大量细粉颗粒在雾化区域内悬浮飘荡。随雾化压力增大,Ek中用于液滴加速的能量增大,粗颗粒粉末的飞行速率进一步加快[10],从而加剧粗颗粒粉末与悬浮细颗粒之间的相互碰撞,形成大量的卫星颗粒,得到的粉末形貌如图 4(d)所示。所以制备 SLM 成形用金属粉末过程中要严格控制卫星球粉末的比例,可以通过采取增大雾化筒体延长冷却距离或加快冷却速度等措施来减少卫星球粉末的数量。

(a) 3.5 MPa; (b) 4.0 MPa; (c) 4.5 MPa; (d) 5.0 MPa

表2 雾化压力对Inconel 625合金粉末流动性的影响

3 结论

1) 采用真空感应炉熔炼−高纯氩气雾化工艺制备选区激光熔化用Inconel 625合金粉末,粉末的粒度呈对数正态分布,出现明显的双峰。

2) 随雾化气体压力增大,粉末粒度减小,45~105 μm粒度段粉末收得率增大,但粉末的卫星球增多,流动性变差。雾化压力的最优值为4.5 MPa,在此压力下所得粉末的中位径m=72.2 μm,45~105 μm粉末的收得率达到78.1%,粉末流动性为16.12 s/50 g。

[1] EVANS N D, MAZIASZ P J, SHINGLEDECKER J P, et al. Microstructure evolution of alloy 625 foil and sheet during creep at 750 ℃[J]. Materials Science and Engineering A, 2008, 498(1/2): 412−420.

[2] 杨启云. 选区激光熔化成形用 Inconel 625 合金粉末及制品的性能研究[D]. 北京: 机械科学研究总院, 2016. YANG Qiyun. Research on properties of Inconel 625 alloy powder and products for laser melting forming in selected area[D]. Beijing: General Institute of Mechanical Science Research, 2016.

[3] 赵宇辉, 王志国, 龙雨, 等. Inconel 625 镍基高温合金激光增材制造熔池温度影响因素研究[J]. 应用激光, 2015, 35(2): 137−144. ZHAO YUhui, WANG Zhiguo, LONG Yu, et al. Study on the factors influencing the temperature of melting pool in Inconel 625 nickel base superalloy laser additive manufacturing[J]. Applied laser, 2015, 35(2): 137−144.

[4] OSAKADA K, SHIOMI M. Flexible manufacturing of metallic products by selective laser melting of powder[J]. Intemational Jounal of Machine Tools & Manufacture, 2006, 46(11): 1188− 1193.

[5] UNAL A. Production of rapidly solidified aluminum alloy powers by gas atomization and their applications[J]. Powder Metallurgy, 1990, 33(1): 53−59.

[6] 李清泉. 紧耦合气体雾化制粉原理[J]. 粉末冶会工业, 1999, 9(5): 3−6. LI Qingquan. Principles of powder preparation by tightly coupled gas atomization[J]. Powder Metallurgy Industry, 1999, 9(5): 3−6.

[7] ÜNAL A. Gas atomization of fine Zinc powders[J]. International Journal of Powder Metallurgy, 1990, 26(1): 11−15.

[8] RAYLEIGH L. On the instability of jets[J]. Proceedings of the London Mathematical Society, 1878, 1(1): 4−13.

[9] 许天旱, 王党会. 雾化器导液管内径对无铅焊锡粉末形貌及粒度分布的影响[J]. 粉末冶金技术, 2009, 27(3): 197−202. XU Tianhan, WANG Danghui. Effect of inner diameter of liquid guide pipe of atomizer on morphology and particle size distribution of lead-free solder powder[J]. Powder Metallurgy Technology, 2009, 27(3): 197−202.

[10] 张维涛. 双级耦合雾化法制备合金粉末的研究[D]. 兰州: 兰州理工大学, 2013. ZHANG Weitao. Research on preparation of alloy powder by two-stage coupling atomization[D]. Lanzhou: Lanzhou University of Technology, 2013.

[11] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 98−101. HUANG Peiyun. Theory of Power Metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 98−101.

[12] YUAN W H, CHE Z H, HUANG P Y. Preparation of heat resistant aluminum alloy pipe blanks by multilayer spray deposition[J]. Trans Nonferrous Met Soc China, 2000, 10(4): 461−465.

[13] UNAL A. Effect of processing variables on particle size in gas atomization of rapidly solidified aluminum powders[J]. Materials Science and Technology, 1987, 12(3): 1029−1035.

[14] UNAL A. Influence of nozzle geomertry in gas atomization of rapidly solidified aluminum alloys[J]. Materials Science and Technology, 1988, 4(10): 909−913.

[15] 沈英俊, 季道馨, 徐永利, 等. 若干雾化参数的理论简析[J].粉末冶金技术, 1995, 13(1): 21−25. SHEN Yingjun, JI Daoxin, XU Yongli, et al. Theoretical analysis of some atomization parameters[J]. Powder Metallurgy Technology, 1995, 13(1): 21−25.

[16] 郭景杰, 傅恒志. 合金熔体及其处理[M]. 北京: 机械工业出版社, 2005: 8−20. GUO Jingjie, FU Hengzhi. Alloy Melt and its Treatment[M]. Beijing: Machinery Industry Press, 2005: 8−20.

Effect of atomization pressure on particle size and morphology of Inconel 625 alloy powder for selective laser melting

LI Xiang, ZENG Keli, HE Pengjiang, LUO Hao, ZONG Wei, SONG Xinqiang, ZHU Jie

(Guangdong Institute of Materials and Processing, Guangzhou 510650, China)

Inconel 625 alloy powders for selective laser melting were prepared by vacuum induction furnace melting-high purity argon atomization with atomization pressure of 3.5−5.0 MPa. The particle size distribution and morphology of the powders were characterized by scanning electron microscopy. At the same time, the yield of 45−105 μm granular powder with different atomization pressure was calculated. The results show that the particle size distribution of Inconel 625 alloy powder prepared by vacuum atomization is lognormal distribution, and the curve of particle size distribution has obvious double peaks, which conforms to the secondary breaking mechanism of gas atomization powder. With increasing atomized gas pressure, the particle size becomes finer and the powder yield in the target section increases, but when the atomizing pressure exceeds 4.5 MPa, the particle size changes insignificantly. Furthermore, with the atomization pressure increasing, the more satellite will be produced, and the sphericity of the powder will decrease. And the optimum value of atomization pressure is 4.5 MPa. The average diametermof the powder is 72.2 μm, and the yield of 45−105 μm granular powder is 78.1%. The sphericity of the powder is good, which fully meets the requirements of selective laser melting equipment for powder.

vacuum induction gas atomization; Inconel 625; metal powder; particle distribution; morphology

TG142.71

A

1673-0224(2019)04-374-05

广东省科学院建设国内一流研究机构行动专项资金资助项目(2019GDASYL-0402006)

2018−11−29;

2019−01−14

曾克里,教授级高工。E-mail: 13928867032@139.com

(编辑 汤金芝)