微观结构对纳米金刚石涂层WC-Co结合性能的影响

邓彪,周科朝,肖和,魏秋平,马莉,易铭昆,罗一杰,李亮

微观结构对纳米金刚石涂层WC-Co结合性能的影响

邓彪1,周科朝1,肖和2,魏秋平1,马莉1,易铭昆1,罗一杰1,李亮1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 株洲硬质合金集团,株洲 412000)

微观结构对金刚石涂层硬质合金的结合性能具有重要影响。本文采用酸碱二步腐蚀法预处理WC-Co基体,使用热丝化学气相沉积(HFCVD)设备,分别在CH4浓度为2%,3%,4%的CH4/H2/Ar气氛体系中,沉积得到不同微观结构的金刚石薄膜。采用SEM和Raman分别对薄膜的表面形貌、截面形貌及sp3/sp2相成分进行表征,采用划痕法评估薄膜的膜基结合性能。结果表明:提高甲烷浓度可有效细化金刚石晶粒,有利于纳米晶金刚石的生长;当金刚石薄膜的晶粒尺寸从几百纳米降低至几十纳米时,薄膜的sp2相增多,晶粒的形核密度随之提高;各样品所沉积的金刚石薄膜在剥落时所受的临界载荷分别为15.2,6.9和9.1 N,结合薄膜的微观结构,可得出结论:高纯度、高形核密度的金刚石有利于提高纳米尺寸薄膜与WC-Co基体的结合性能。

金刚石结构;纳米晶金刚石;热丝化学气相沉积;晶粒尺寸;形核密度;膜基结合强度

硬质合金具有较高的硬度、稳定的化学性质以及低热膨胀系数等优点,从而成为工业生产中最广泛应用的刀具材料,而化学气相沉积(CVD)金刚石薄膜凭借自身优异的性能(硬度、导热性、耐磨性、化学惰性等)成为机械加工所用刀具的首选涂层材料[1−2]。大量研究表明:金刚石涂层硬质合金不仅能极大提高刀具的切削性能,而且也能有效提升其使用寿命,但硬质合金中Co元素的存在以及膜基之间热膨胀系数的差异,导致金刚石涂层与基体之间的结合性能较差,这一问题已成为阻碍金刚石涂层硬质合金刀具应用的关 键[3−4]。

为了提高金刚石涂层与硬质合金之间的结合力,很多学者对基体预处理工艺进行了大量的实验和理论研究,并获得很大的进展[5],但目前关于金刚石的微观结构(如晶粒尺寸,晶型,形核密度)对薄膜结合性能影响的研究却相对较少。钟万里[6]发现金刚石薄膜的微观结构能通过影响膜内的残余应力进一步影响薄膜的粘附性能;雷学林[7]认为:金刚石薄膜与硬质合金基体属于机械啮合,当金刚石薄膜的晶粒尺寸与硬质合金WC颗粒尺寸接近时,有利于提高膜基之间的啮合强度,改善膜基结合力;LINNIK等[8]研究发现提高金刚石的形核密度有利于更多的金刚石晶粒与基体啮合,从而提高结合性能;陆峰[9]探究了不同晶粒尺寸对微米晶金刚石(MCD)涂层结合性能的影响,发现金刚石晶粒越大,纯度越高,薄膜的结合性能也越好。以上关于金刚石微观结构对薄膜结合性能影响的研究均为对MCD薄膜的研究,而随着机械工业的发展,纳米尺寸级别的金刚石涂层刀具凭借自身极低的表面粗糙度、较好的强度和韧性,在高精密度加工中应用越来越广泛[10]。但目前关于纳米晶粒尺寸(<500 nm)的金刚石薄膜,尤其是纳米晶金刚石(NCD)薄膜的微观结构对膜基结合性能的影响,却尚未有报道。因此探究纳米尺寸的金刚石微观结构对薄膜结合性能的影响意义重大。基于此,本研究采用热丝化学气相沉积(HFCVD)法,通过改变沉积气氛条件,以获得不同微观结构的纳米尺寸金刚石薄膜,并通过划痕法进一步评估不同金刚石薄膜的结合强度。

1 实验

1.1 实验材料

采用13 mm×9 mm×2 mm的块状硬质合金YG6X(WC-6%Co)作为基体,其成分(以质量分数计)为:WC>93.5%,TaC(NbC)<0.5%,Co=6%,WC颗粒尺寸为1~1.5 μm;反应气体为纯度99.999%的高纯甲烷,氢气和氩气。主要化学试剂(或药品)有:铁氰化钾,氢氧化钾,浓硫酸,浓硝酸,过氧化氢,盐 酸等。

1.2 制备方法

1.2.1 基体表面的预处理

首先,将基体打磨抛光至表面粗糙度约为0.02,再将其放入丙酮溶液中超声振荡5 min,除去表面 杂质;

然后,放入碱性溶液(10 g K3[Fe(CN)6]+10 g KOH+100 mL H2O)中,超声振荡10 min,以刻蚀表面WC,粗化基体表面,其反应方程式如下:

WC+12OH−+10[Fe(CN)6]3−→WC42−+10[Fe(CN)6]4−+CO2↑+6H2O

碱洗过后,用去离子水把样品清洗干净,再放入酸性溶液(2 mL96% H2SO4+2 mL68% HNO3+2 mL 45% HCl+10 mL 40% H2O2+20 mL H2O,均为质量分数)超声振荡30 s,去除基体表面的Co元素,其反应方程式如下:

Co+H2SO4→CoSO4+H2↑

酸洗之后,同样用去离子水把基体表面清洗干净;

最后,把样品置入纳米金刚石粉悬浊液中超声振荡30 min,进行籽晶种植,以便基体在金刚石沉积过程中获得更大的形核率。

1.2.2 金刚石薄膜的沉积

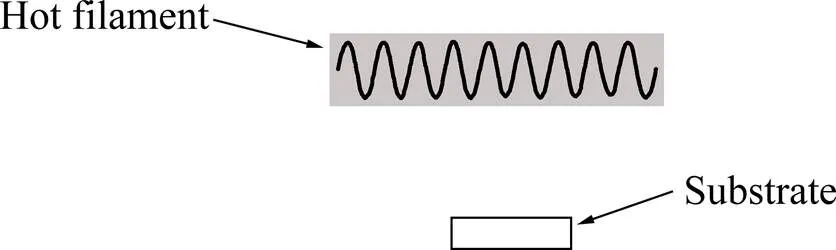

采用常用的HFCVD设备在基体上沉积金刚石薄膜。以直径为0.5 mm的钨丝为热丝,将其螺旋绕制10匝,拉长至20 mm,且每匝之间的距离相等。将基体放置在热丝长度范围内,具体位置如图1所示。

图1 热丝与基体位置示意图

热丝与基体距离(f)约为13.2 mm。热丝温度由连接在热丝两端的电流电压控制,而基体表面温度(s)则由热丝温度(f)和f控制。沉积过程中热丝两端电压约为11.5 V,电流约为24.5 A,基体表面温度可由热电偶直接测得,为600~650 ℃,金刚石沉积时间为4 h,沉积气压为2 kPa,反应腔内气体的总流速为50 cm3/min(标准状况下),各样品所用的沉积气氛参数如表1所列。

1.3 表征方法

采用场发射扫描电子显微镜(SEM)表征金刚石薄膜的表面及截面形貌,采用激光波长为532 nm的拉曼光谱仪(Raman)对所沉积的金刚石薄膜进行成分分析,薄膜的结合力采用大载荷划痕测试仪进行评估,其中起始加载力为3 N,线性加载,最终加载力为50 N。

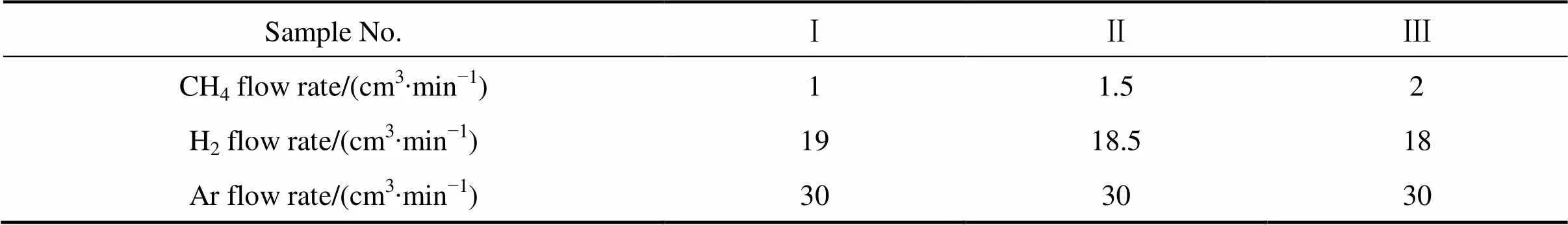

表1 HFCVD沉积金刚石的具体参数

2 结果与讨论

2.1 金刚石薄膜的表面及截面形貌

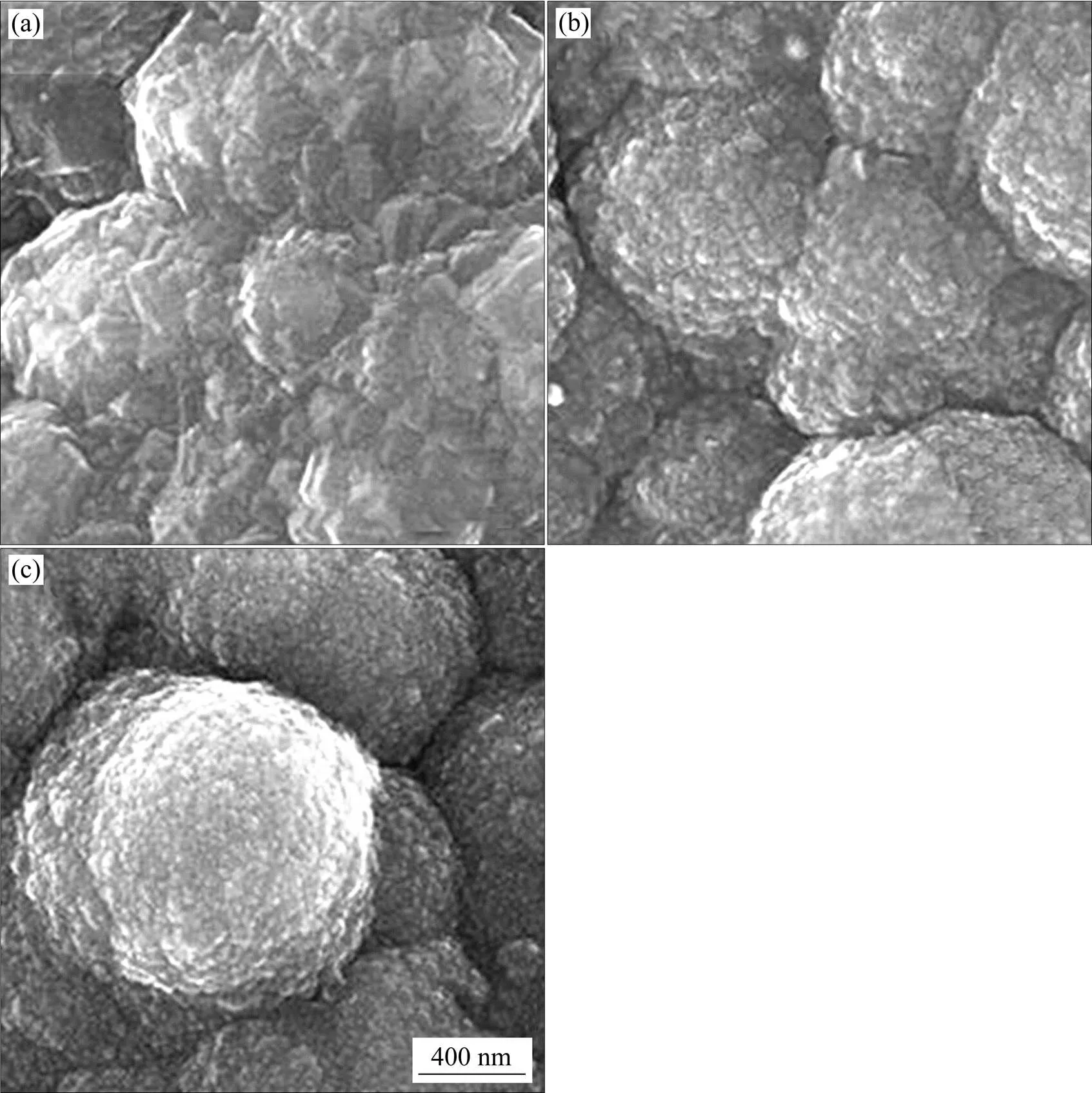

SEM是分析金刚石薄膜常用的方式之一,主要用于观察薄膜的形貌、晶粒尺寸及晶型。图2为不同甲烷浓度条件下所沉积的金刚石薄膜SEM照片。

由图可知,各样品的金刚石晶粒尺寸均达到纳米级别(<500 nm),其中Ⅰ样品表面的金刚石晶粒出现团聚现象,但晶界仍然较为明显,晶粒尺寸约为200~400 nm,Ⅱ和Ⅲ样品的金刚石晶粒则表现为颗粒状,并团聚成菜花状(或球状),为常见的纳米晶金刚石(NCD)[11],由图2还可发现,Ⅱ样品金刚石的晶粒尺寸(50~80 nm)比Ⅲ样品的(20~50 nm)更大,这说明增大甲烷浓度有利于金刚石晶粒的细化,这是因为高碳浓度条件可极大增加金刚石形核所需的含碳基团,提高二次形核速率,有利于纳米晶金刚石的形成[12]。

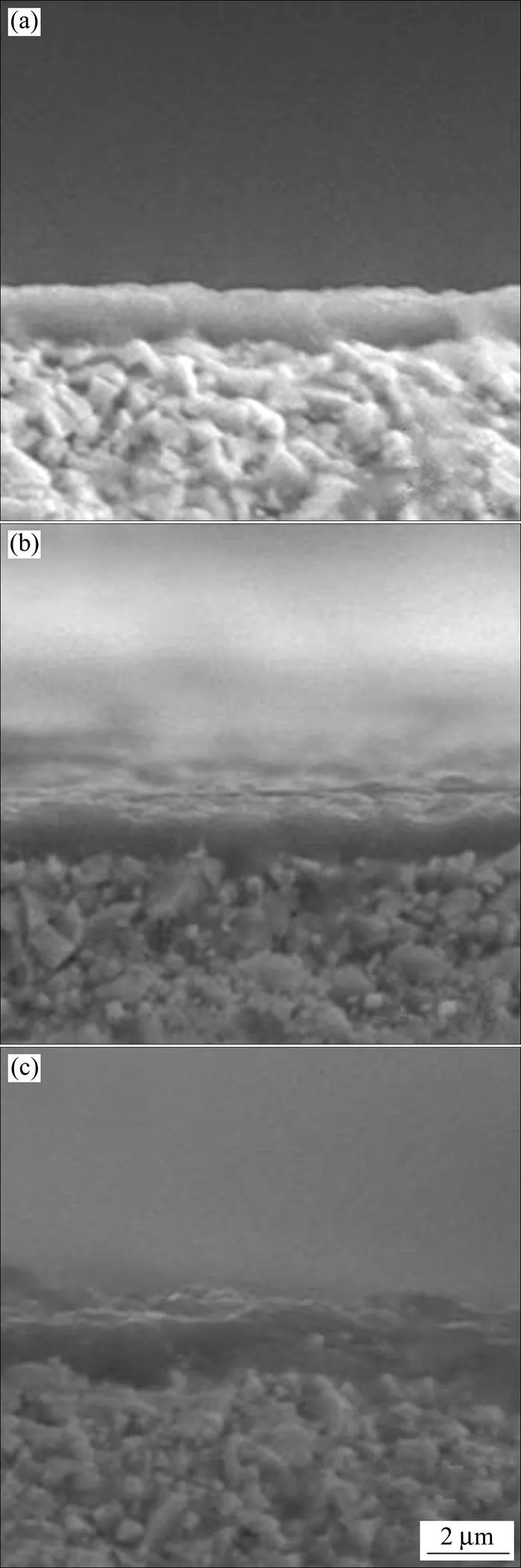

为进一步探究不同条件下沉积的金刚石膜微观结构的差异,对Ⅰ、Ⅱ和Ⅲ样品的薄膜进行截面分析,如图3所示。

从图可知,Ⅰ、Ⅱ和Ⅲ样品的截面无柱状组织结构,说明金刚石晶粒尺寸较小,三者的薄膜厚度十分接近,一方面可能是因为金刚石薄膜沉积时间较短,而沉积速率较小(约为0.2~0.3 μm/h),从而使得所得的金刚石膜厚度相差不明显;另一方面可能是因为CH4浓度虽然可提高晶粒的形核速率,加快薄膜的沉积速率[12],但同时也提高了C2、CH3、CH等粒子的浓度,而这些粒子在较高氩气浓度气氛下自由程较大,可以有效地增加这些粒子对金刚石晶粒轰击的概率,从而降低晶粒的长大速率,使薄膜沉积速率下降[13],在这两个原因的共同作用下,导致在不同甲烷浓度条件下所沉积的金刚石薄膜膜厚相差较小。

图2 不同CH4浓度条件下所沉积的金刚石薄膜表面SEM形貌

(a) Sample I; (b) Sample II; (c) Sample III

图3 不同CH4浓度条件下所沉积的金刚石薄膜截面SEM形貌

(a) Sample Ⅰ; (b) Sample Ⅱ; (c) Sample Ⅲ

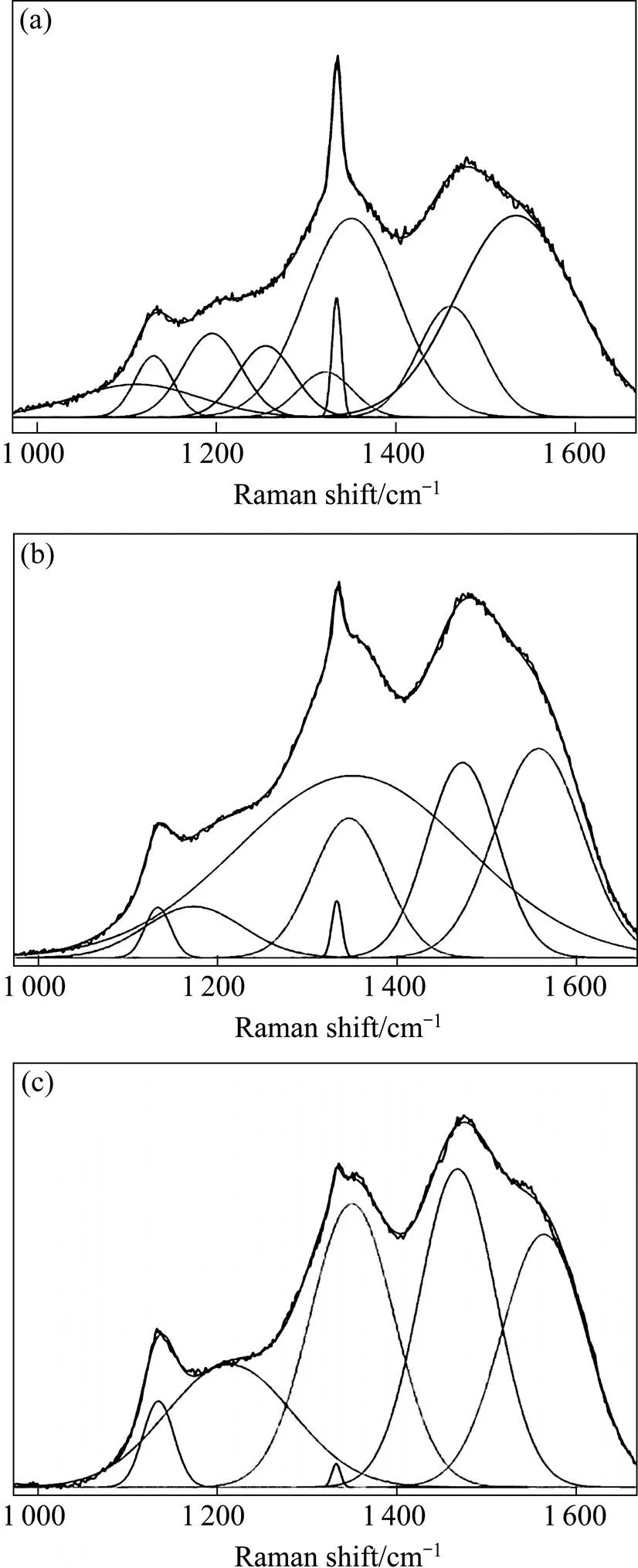

2.2 金刚石薄膜成分

拉曼光谱由于能同时给出包括金刚石在内的所有碳的同素异构体的特征峰,常被用来分析碳材料的化学成分、以及区域内平均晶粒大小和结晶度信息,是研究金刚石薄膜最有力的表征技术之一。因此对Ⅰ、Ⅱ和Ⅲ样品分别进行拉曼光谱测试,通过对获得的Raman曲线去基底以及Guass拟合处理后,最终获得图4所示的Raman曲线图。

图4 不同CH4浓度条件下所沉积的金刚石薄膜的Raman

(a) Sample Ⅰ; (b) Sample Ⅱ; (c) Sample Ⅲ

由图可知,随CH4浓度增大,Ⅰ、Ⅱ和Ⅲ样品表面的金刚石薄膜在1 332 cm−1,1 550 cm−1,1 140 cm−1以及1 480 cm−1附近的特征峰的峰强逐渐增大,且1 332 cm−1的半高宽也逐步增大。

1 332 cm−1峰是金刚石薄膜中sp3相的特征峰,它的半高宽大小反映了薄膜中晶粒大小,其半高宽越大,晶粒越小。由sp2C原子键所产生的1 550 cm−1峰峰强与sp2相含量相关,由图可知,随CH4浓度增大,该峰峰强逐渐增强,说明sp2相逐渐增多,FUENTES- FERNANDEZ等[14]认为1 550 cm−1峰值的增大是由于金刚石晶界的大幅度增加所致,与薄膜晶粒尺寸的减小有关。目前大多数学者[15−16]认为~1 140 cm−1和~1 480 cm−1的特征峰来源于集中在金刚石薄膜的晶界和表面的反式聚乙炔,常见于NCD薄膜。UPPIREDDI 等[17]认为当金刚石晶粒尺寸减小到纳米尺寸时,在1 140 cm−1和1 480 cm−1附近才会出现特征峰,所以这两个峰也可作为金刚石膜中NCD存在的依据之一。综上所述,CH4浓度增大会导致sp2相增加,同时也使晶粒得到细化,有利于NCD薄膜的生长,这一结论与薄膜表面的SEM结果相吻合。

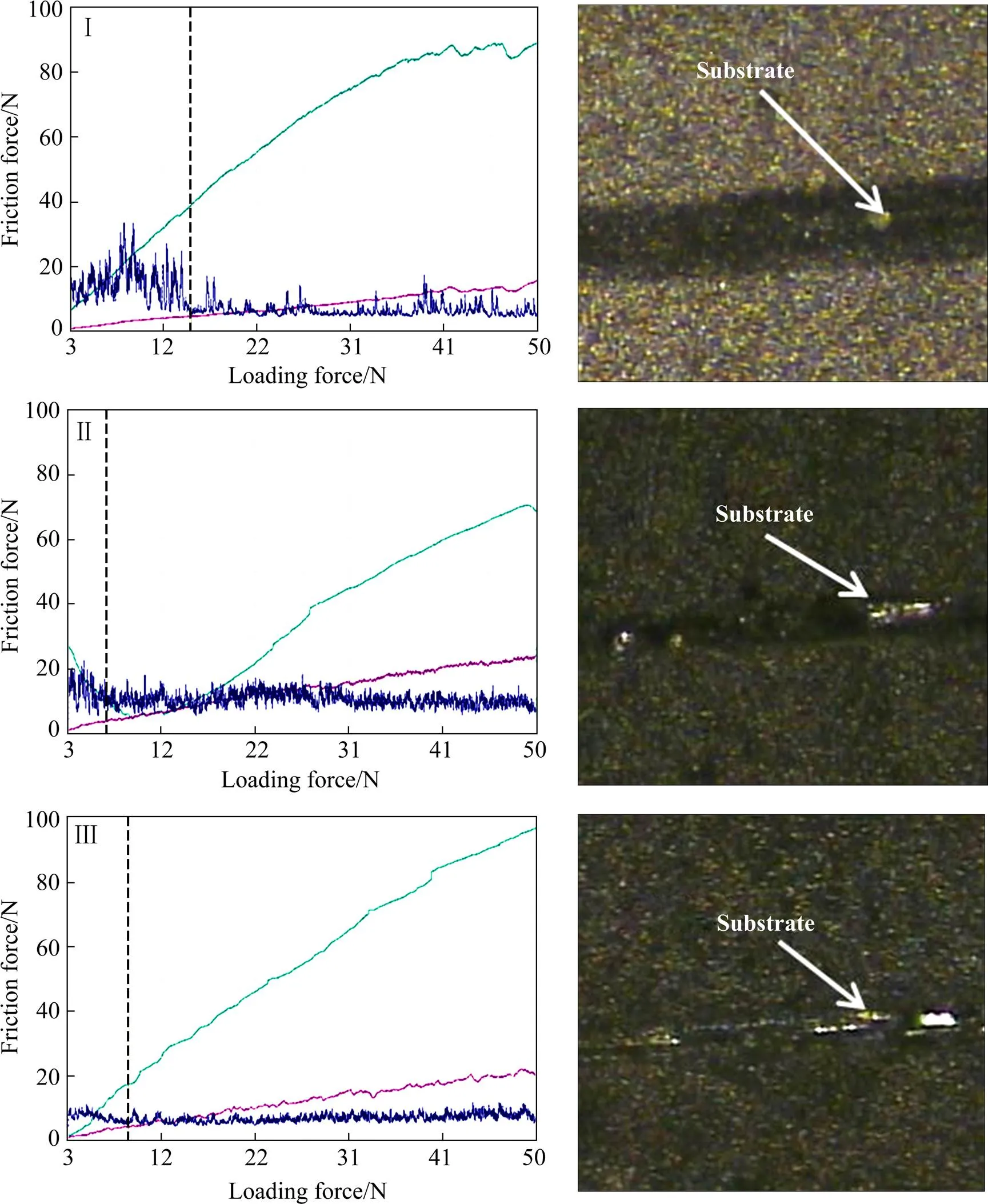

2.3 不同金刚石薄膜与基体间的结合强度

金刚石薄膜在涂层刀具、耐磨部件的广泛应用,对膜基结合性能提出了较高的要求。因此对所得的金刚石薄膜进行大载荷划痕测试实验,来评估金刚石薄膜的微观结构对膜基结合力的影响规律。

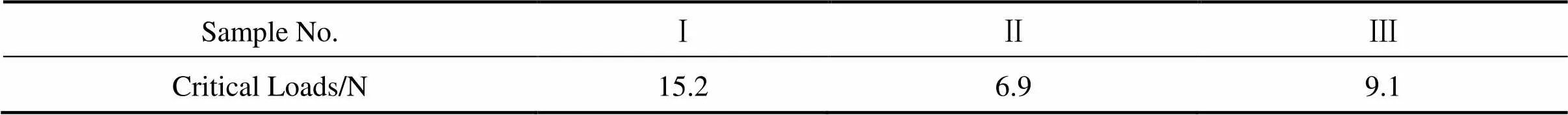

图5为Ⅰ、Ⅱ和Ⅲ样品所沉积的金刚石薄膜的划痕测试曲线图及薄膜在失效时所对应的金相图,根据曲线的变化及划痕结果可以大致确定临界载荷力的大小,进一步对比膜基结合强度,具体数值如表2所示。

图5 不同CH4浓度条件下所沉积的金刚石薄膜的划痕测试曲线图及其失效时所对应的金相照片

表2 不同晶粒尺寸的金刚石薄膜在失效时所受的临界载荷

对比表中膜基结合力数据可知:Ⅰ样品的金刚石薄膜的结合强度明显高于Ⅱ、Ⅲ样品,这主要是因为I样品的MCD晶粒尺寸(200~400 nm)与基体晶粒尺寸(1~1.5 μm)更相近,两者啮合更好,其次sp2相含量相对较少,金刚石纯度较高,因此具有较好的膜基结合强度。而对比Ⅱ、Ⅲ样品,Ⅲ样品却表现出更好的结合强度,这主要是因为两者的晶粒尺寸与基体相差均较大,晶粒尺寸啮合效应的作用较弱,Ⅲ样品的NCD膜虽然晶粒尺寸更小,sp2相含量更多,但其具有更高的成核密度,在沉积过程中位于膜基结合界面处的碳原子的比例更高,从而使得金刚石与硬质合金的接触面积得到显著提高,有利于提高膜基结合性能[18],当此效应的作用大于晶粒啮合效应作用时,薄膜则表现为晶粒越小,而膜基结合强度越高。

根据实验结果,在制备金刚石涂层刀具时,当晶粒较大时(几百纳米~几微米),应制备纯度较高的金刚石,且其晶粒尺寸尽量与WC颗粒尺寸相近,以获得最大的结合强度;而在制备纳米晶金刚石涂层(晶粒尺寸<100 nm)时,由于NCD晶粒尺寸与WC颗粒尺寸通常相差较大,此时应尽量提高金刚石的形核密度,以获得更小的晶粒如超细纳米晶金刚石(UNCD),一方面可以提高薄膜的结合性能,另一方面可以获得更低的表面粗糙度,有利于刀具的高精密加工应用。

3 结论

1) 在HFCVD沉积金刚石过程中,增大CH4浓度会导致sp2相含量增加,同时也具有细化金刚石晶粒的作用,有利于NCD薄膜的生长。

2) 当金刚石晶粒尺寸从几百纳米降低至几十纳米时,金刚石纯度、薄膜成分也伴随着变化,从而导致膜基结合力先减小后增大。

3) 晶粒啮合强度和形核密度对纳米尺寸的金刚石薄膜结合强度有着较大影响,当晶粒较大时,啮合强度对结合性能影响占主导作用,而当晶粒较小时,形核密度对薄膜结合性能影响较大。

[1] INSPEKTOR A, OLES E J, BAUER C E. Theory and practice in diamond coated metal-cutting tools[J]. International Journal of Refractory Metals & Hard Materials, 1997, 15(1): 49−56.

[2] ZHANG L, ZHOU K C, WEI Q P, et al. Thermal conductivity enhancement of phase change materials with 3D porous diamond foam for thermal energy storage[J]. Applied Energy, 2019, 233–234: 208–219.

[3] WANG L, LEI X, SHEN B, et al. Tribological properties and cutting performance of boron and silicon doped diamond films on Co-cemented tungsten carbide inserts[J]. Diamond & Related Materials, 2013, 33(3): 54−62.

[4] HEI H, MA J, LI X, et al. Preparation and performance of chemical vapor deposition diamond coatings synthesized onto the cemented carbide micro-end mills with a SiC interlayer[J]. Surface and Coatings Technology, 2015, 261: 272−277.

[5] 刘沙. 硬质合金基体表面预处理及其金刚石涂层的研究[D]. 长沙: 中南大学, 2003: 15−21. LIU Sha. Study on the substrate surface pretreatment at cemented carbides and diamond coatings[D]. Changsha: Central South University, 2003: 15−21.

[6] 钟万里. 硬质合金基体上金刚石膜的XRD研究[J]. 硬质合金, 2001, 17(6): 233−235. ZHONG Wanli. XRD study of diamond film on cemented carbide substrate[J].Cemented Carbide, 2001, 17(6): 233−235.

[7] 雷学林. 微细刀具表面金刚石涂层的制备及其应用基础研究[D]. 上海: 上海交通大学, 2015: 33−35. LEI Xuelin. Study on the fabrication and application of diamond films on micro cutting tools[D]. Shanghai: Shanghai Jiaotong University, 2015: 33−35.

[8] LINNIK S A, GAYDAYCHUK A V, OKHOTNIKOV V V. Improvement to the adhesion of polycrystalline diamond films on WC-Co cemented carbides through ion etching of loosely bound growth centers[J]. Surface and Coatings Technology, 2018, 334: 227−232.

[9] 陆峰, 查丽琼, 刘鲁生, 等. 基于硬脆材料加工的金刚石涂层硬质合金刀具制备及切削性能研究[J]. 稀有金属与硬质合金, 2018(4): 78−83. LU Feng, ZHA Liqiong, LIU Lusheng, et al. Research on preparation and cutting performance of diamond-coated cemented carbide tools used in hard brittle material machining[J]. Rare Metal and Cemented Carbides, 2018(4): 78−83.

[10] WILLIAMS O A. Nanocrystalline diamond[J]. Diamond & Related Materials, 2011, 20(5): 621−640.

[11] WANG J, ZHOU J, LONG H Y, et al. Tribological, anti- corrosive properties and biocompatibility of the micro-and nano-crystalline diamond coated Ti6Al4V[J]. Surface & Coatings Technology, 2014, 258: 1032−1038.

[12] FRAGA M A, CONTIN A, RODRIGUEZ L A A, et al. Nano- and microcrystalline diamond deposition on pretreated WC-Co substrates: structural properties and adhesion[J]. Materials Research Express, 2016, 3(2): 025601−025612.

[13] 吕反修. 金刚石膜制备与应用[M]. 北京: 科学出版社, 2014: 1165−1178. LÜ Fanxiu. Fabrication and application of diamond films[M]. Beijing: Science Press, 2014: 1165−1178.

[14] FUENTES-FERNANDEZ E M A, ALCANTAR-PENA J J, LEE G, et al. Synthesis and characterization of microcrystalline diamond to ultra nanocrystalline diamond films via hot filament chemical vapor deposition for scaling to large area applications [J]. Thin solid films, 2016, 603: 62−68.

[15] KUZMANY H , PFEIFFER R, SALK N , et al. The mystery of the 1 140 cm−1Raman line in nanocrystalline diamond films[J]. Carbon, 2004, 42(5): 911−917.

[16] PFEIFFER R, KUZMANY H, KNOLL P, et al. Evidence for trans-polyacetylene in nano-crystalline diamond films[J]. Diamond and Related Materials, 2003, 12(3−7): 268−271.

[17] UPPIREDDI K, WEINER B R, MORELL G. Synthesis of nanocrystalline diamond films by DC plasma-assisted argon-rich hot filament chemical vapor deposition[J]. Diamond & Related Materials, 2008, 17(1): 55−59.

[18] 徐锋. 纳米金刚石薄膜的制备机理及其机械性能研究[D]. 南京: 南京航空航天大学, 2007: 88−93. XU Feng. Study on the preparation mechanism and mechanical properties of nanocrystalline diamond film[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007: 88−93.

Effect of diamond structure on the adhesion of the nanoscale diamond film coated to WC-Co cemented carbide

DENG Biao1, ZHOU Kechao1, XIAO He2, WEI Qiuping1, MA Li1, YI Mingkun1, LUO Yijie1, LI Liang1

(1. State Key Laboratory of Power Metallurgy, Central South University, Changsha 410083, China; 2. Zhuzhou Cemented Carbide Group Corporation, Zhuzhou 412000, China)

Diamond structure has an important effect on the adhesion of diamond film coated cemented carbides. In this paper, the WC-Co substrate was pretreated by two-step method, and the hot-filament chemical vapor deposition (HFCVD) actor was used to fabricate nano-scale diamond films under the condition of 2%, 3% and 4%CH4concentration in CH4/H2/Ar atmosphere, respectively. The surface morphology, section morphology and the sp3/sp2phase of the films were analyzed by SEM and Raman, respectively. The adhesion properties of the films were evaluated by scratch test. The results show that increasing the concentration of methane can effectively refine the grain of the diamond, which is beneficial to obtain nanocrystalline diamond. As the the grain size of diamond decreases from hundreds of nanometers to tens of nanometers, the sp2phase in the film and the nucleation density increases. The critical loads of diamond films deposited on each sample are 15.2, 6.9 and 9.1 N, respectively. Combined with the microstructure of the films, it can be concluded that the diamond film with high purity and high nucleation density contributes to the improvement of the adhesion of the nano-scale diamond film.

diamond structure; nanocrystalline diamond; hot filament chemical vapor deposition; grain size; nucleation density; film adhesion strength

TF125.3

A

1673-0224(2019)04-358-07

国家重点研发计划项目(2016YEB0301402)

2019−02−26;

2019−03−09

魏秋平,副教授,博士。电话:0731-88830335;E-mail: qiupwei@csu.edu.cn

(编辑 高海燕)