断带抓捕装置液压系统仿真实验研究

,李军霞,程昆鹏

(1.太原理工大学机械与运载工程学院, 山西太原 030024; 2.矿山流体控制国家地方联合工程实验室, 山西太原 030024;3.山西省矿山流体控制工程技术研究中心, 山西太原 030024)

引言

目前,输送带系统广泛应用于满负载、大运量的工作环境中,一些因素如胶带硫化接头质量差、输送功率太大等,会导致输送带发生局部应力突变而出现断裂现象,严重的还会引起次发事故[1-2]。若能迅速、及时、准确地发现断带信号并进行断带保护,对输送系统安全运输具有重要意义[3-5]。为此,结合仿真实验结合的方法,设计了机电液联合控制的断带抓捕装置。

杨会伟借助力学知识分析了断带抓捕的条件和工作原理[6];王占宇通过插装阀和梭阀的组合完成对蓄能器的快速冲液和放液,实现快速抓捕[7];曹亚光设计了液压马达装置,用来保证断带抓捕工作的进行[8];同时郭海燕在液压马达驱动断带抓捕系统中增设了齿轮增速装置[9],研究了马达排量、转速、齿轮传动对抓捕效果的影响。

断带抓捕装置包括液压系统、机械结构部分、电控部分、信号收集系统四部分。机械机构夹紧胶带的方式为楔形自锁原理。信号收集系统可以将输送带运行过程中的状态信号不间断地传递给电控系统,对断裂的输送带能及时加以保护。本研究对断带抓捕装置的液压系统进行仿真,分别以蓄能器的参数和系统压力为变量,探究液压缸无杆腔、有杆腔以及蓄能器压力变化情况,并以现场试验进行验证[10]。

1 断带抓捕系统液压系统的工作原理

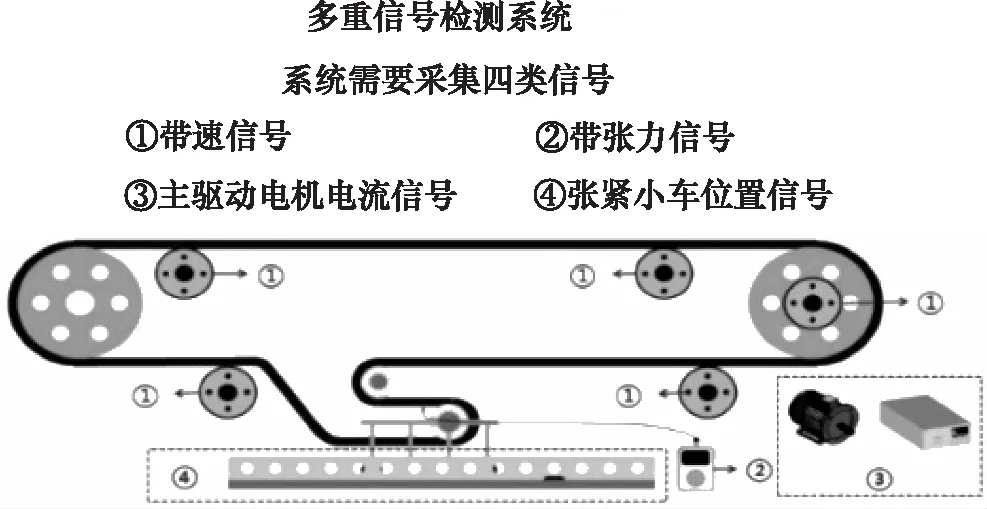

对于上运式带式输送机,发生断带时由于惯性的原因,会继续以减速的方式向上运动直到速度为0,而后作加速下滑,摩擦力方向向上,此时断带抓捕装置提供向上的制动力来阻止带的加速下滑,最终使胶带被固定住,使其停止运动[11]。断带抓捕装置如图1所示,信号监测布置如图2所示。

图1 断带抓捕装置整体示意图

图2 信号监测布置示意图

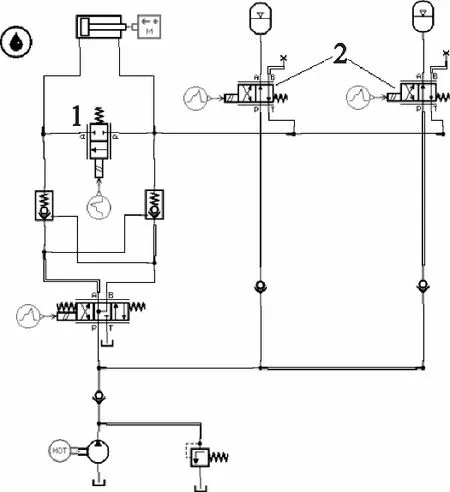

液压系统的动力源由高压柱塞泵提供,通电系统压力由溢流阀和电磁换向阀a控制,如图3所示,在断带抓捕装置启动阶段,电磁换向阀b左位通电,电磁换向阀a右位通电,液压油由单向阀经过电磁换向阀b进入有杆腔,另一部分液压油经电液换向阀b进入蓄能器,在此过程中蓄能器进行冲液。在保压阶段,电磁换向阀b失电回中位,电磁换向阀a失电回左位,系统压力自行调节。收到断带信号后,电液换向阀a通电换位,油缸的接通方式变为差动结构,与此同时电液换向阀b也通电换位,油缸有杆腔和双组蓄能器的液压油同时进入无杆腔,使机械抓捕机构快速动作,实现对断带的快速抓捕。

1.液位计 2.空气滤清器 3.吸油过滤器 4.低压球阀 5.三相异步电动机 6.高压柱塞泵 7.溢流阀 8.电磁换向阀a .单向阀 10.测压接头 11.测压软管 12.耐震压力表 13.电磁换向阀b 14.液控单向阀 15.电液换向阀a 16.电液换向阀b 17.压力变送器 18.溢流阀 19.蓄能器 20.油缸图3 断带抓捕装置液压系统原理图

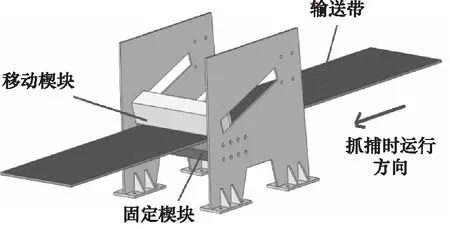

如图4所示为机械部分,发生断带时,由活塞杆快速伸出,推进移动楔块沿导槽快速移动,与胶带下方的固定楔块配合,形成楔形自锁机构,实现高效快速的抓捕。

图4 机械抓捕原理图

2 液压系统的仿真分析

2.1 蓄能器模型的建立

蓄能器作为断带抓捕装置的蓄能元件,其工作的可靠性决定着抓捕的准确性。蓄能器的预充压力为系统压力的80%左右[12]。

由气体状态多变的原理,存在气体定律:

(1)

式中,p0—— 蓄能器的预充压力

p1—— 系统最大压力

p2—— 系统最小压力

V0—— 蓄能器在供油前的气体容积

V1—— 系统处于p1压力状态时的气体容积

V2—— 系统处于p2压力状态时的气体容积

n—— 绝热状态时气体随时间变化的指数

蓄能器的容积为:

(2)

式中,Vx为工作状态下的容积,Vx=V1-V2。

本研究选取并联式皮囊蓄能器,因其通过管路连接到液压系统中,所以能更好地为其提供动力源,并联式蓄能器的入口阻抗可以根据公式:

Z2(S)=p2(S)/Q2(S)=R2+L2S+1/C2S

(3)

式中,Z2,p2,Q2—— 分别为蓄能器的入口阻抗、压力、流量

R2,L2,C2,S—— 分别为蓄能器的等效液阻、液感、液容、横截面积

2.2 AMESim仿真

在AMESim中结合液压系统原理及软件本身所包含的液压元件库等,建立了液压仿真模型。设定整个仿真过程为40 s,每隔0.001 s取样一次,抓捕阶段时,电液换向阀通电换位,流量速度为55 L/min,液压系统的压力范围为8 MPa~10 MPa,蓄能器容积和预充压力为50 L和6 MPa,设置液压泵排量为40 mL/r,液压缸的直径为100 mm,电机的转速是1450 r/min,电液换向阀a和b的最大流量为300 L/min,液压缸活塞杆的直径是70 mm,蓄能器的公称容积为25 L,液控单向阀的开启压力为0.35 MPa,仿真模型如图5所示。

当设置采用单蓄能器,容积相同且均为50 L的情况下,将系统置于压力值为10 MPa工况下,得到无杆腔和有杆腔压力以及蓄能器压力随时间变化曲线见图6。

1.电液换向阀a 2.电液换向阀b图5 AMESim仿真模型

图6 10 MPa时工作腔压力变化曲线(单蓄能器)

当设置采用双蓄能器并联时,2个蓄能器容积均为25 L,依然将系统置于压力值为10 MPa的工况下,得到压力随时间变化曲线如图7所示。

图7 10 MPa工作腔压力变化曲线(双蓄能器)

采用单蓄能器时,系统在10 MPa时能够完成断带抓捕,抓捕时间为0.69 s,有杆腔和无杆腔的压力波动范围较大,这是由于对断带的快速抓捕需要工作腔的快速运动,导致前后压力变化较大;采用双蓄能器的抓捕时间为0.67 s,抓捕时间较单蓄能器要短,由于双蓄能器当系统压力突然下降时阀自动关闭,能在油液全部排出时密封可靠,能较单蓄能器反应迅速。所以在工程实践中多用并联双蓄能器更好地达到快速抓捕的效果。

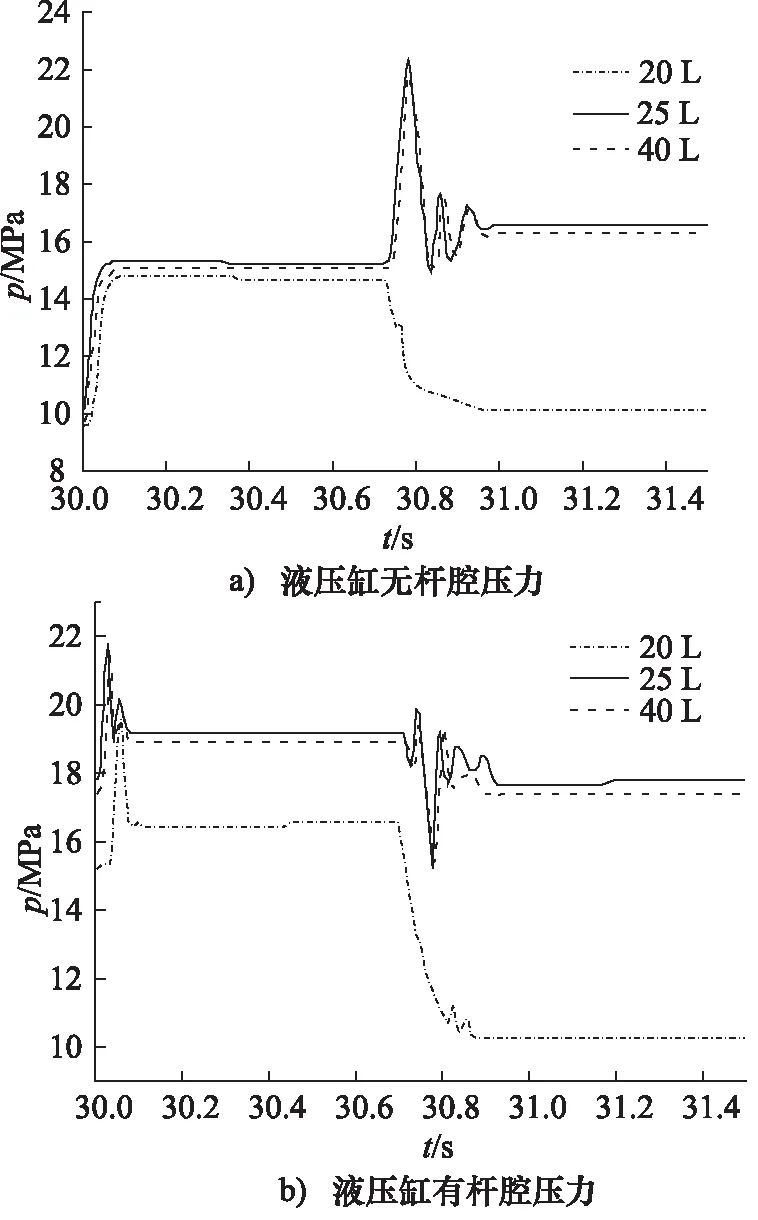

将蓄能器的容积设置为变量,采用并联式双蓄能器,预充压力为6 MPa,分别将蓄能器容积调为20, 25, 40 L,得到液压缸工作腔的压力随时间的变化曲线如图8所示。

图8 不同蓄能器容积时工作腔压力

活塞杆在20 L容积条件下不能进行抓捕动作,容积为25, 40 L时抓捕时间近似为0.695, 0.69 s,随着容积的扩大,抓捕时间减小,2个工作腔的变化曲线最后均趋于平缓,说明当容积达到某一值时,抓捕时间不再变化。

将蓄能器与液压泵的安装距离作为变量,采用并联式双蓄能器,预充压力为6 MPa,将液压泵与蓄能器之间的距离分别设置为3, 5, 8 m,得到工作腔的压力随时间的变化曲线如图9所示。

液压泵与蓄能器之间的距离为3, 5, 8 m时,抓捕时间分别为0.68, 0.70, 0.74 s,由此得出安装距离越小,抓捕时间越短;且有杆腔在不同安装距离下压力峰值差较为明显。

为实现断带的快速抓捕,在选取并联式双蓄能器的基础上,合理选择较大的系统压力以及较小的液压泵与蓄能器安装距离,并在一定的容积条件下,选取偏大的蓄能器容积,以满足抓捕的高效性。

图9 不同安装距离时工作腔压力

3 断带抓捕实验设计

将断带抓捕装置的4部分搭接好,并配置速度传感器,借助压力变送器GPD60(B)测定有杆腔和无杆腔的压力。实验平台如图10所示。在实验过程中可以调节蓄能器的不同参数。

1.液压控制系统 2.拉紧装置液压泵站 3.拉紧装置控制系统图10 试验平台搭建

实验一:探究不同形式的蓄能器对抓捕时间和工作腔受力的影响。首先得出在系统压力为8 MPa,蓄能器预充压力为6 MPa时,分析容积为50 L的单蓄能器和两个容积为25 L的双蓄能器对抓捕的影响,得到的曲线如图11所示,在此基础上,得出了25 L容积双蓄能器下的压力统计结果。

图11 不同类型蓄能器下压力变化曲线

从图11的数据可以看出,采用双蓄能器时,活塞杆运动时有杆腔的压力较无杆腔要高,最后随着断裂输送带抓捕结束,两者压力处于同一值,在抓捕的准备阶段有杆腔、无杆腔和蓄能器的最大和最小压力差值较大,两个蓄能器也均稳定在同一压力状态下。

对比单蓄能器和双蓄能器的数据变化曲线,双蓄能器较单蓄能器对断带的接触和抓捕时间要短。

结合上图分析,使用25 L双蓄能器对断带的抓捕效果要好于单蓄能器,且在系统压力为8 MPa下,验证了仿真结果中的并联式双蓄能器效果更明显。

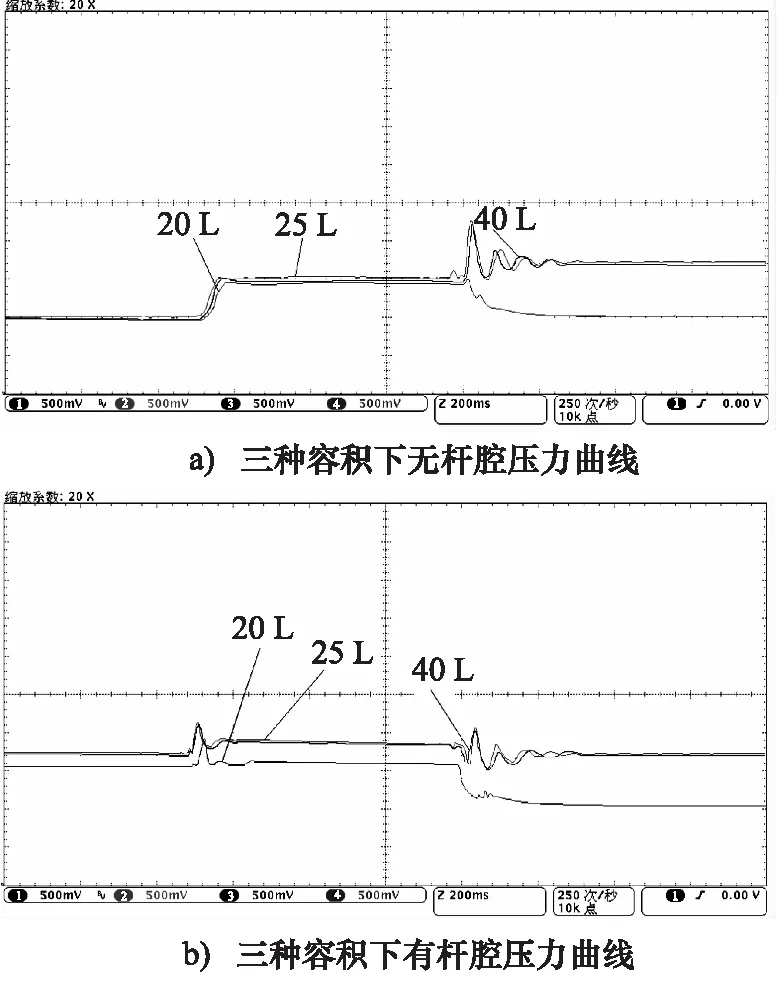

实验二:探究双蓄能器的不同容积对抓捕时间和工作腔受力的影响。相同的系统压力条件下,分析容积为20, 25, 40 L下的双蓄能器对抓捕的影响,得到的曲线如图12所示,在此基础上,得出了3种容积下双蓄能器下的压力统计结果。

由变化曲线看出,蓄能器容积为20 L时无法抓捕,而且 25 L的蓄能器抓捕时间要长于40 L的蓄能器,说明在25~40 L范围内,容积增大会使抓捕时间缩短,且在抓捕前后无杆腔压力变化明显。

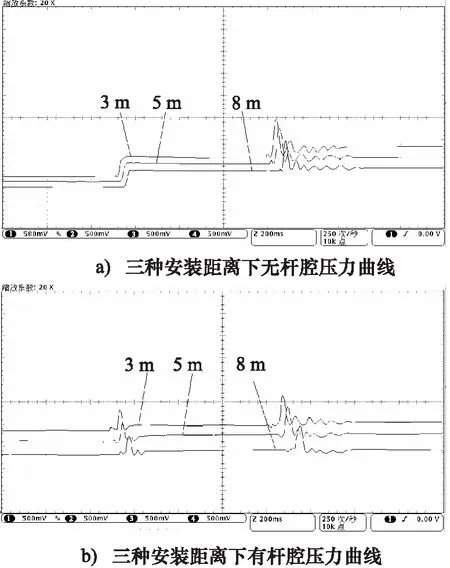

实验三:探究蓄能器与液压泵的不同安装距离对抓捕时间和工作腔受力的影响。设定条件为3, 5, 8 m。实验曲线如图13所示。

综合分析上图,随着液压泵与蓄能器与液压泵的安装距离的减小,抓捕时间也越短,抓捕前后2种工作腔压力差逐渐变小,由此可见小安装距离可以增加抓捕的可靠性。

图12 不同容积蓄能器下压力变化曲线

图13 不同距离下压力变化曲线

对比3种仿真以及实验结果,可以得出在双蓄能器作用下的抓捕效果最好,可以将传统的单蓄能器优化为双蓄能器;由实验验证在不同蓄能器容积下的仿真结果,可以得到25~40 L的范围内抓捕时间是逐渐缩短的,在实际中可以将蓄能器的容积优化到40 L左右的数值;从液压泵与蓄能器之间的距离对抓捕效果影响的仿真实验来看,尽量将两者的间距优化到3 m之内。

4 结论

(1) 借助于AMESim软件对所设计的断带抓捕装置液压系统进行了仿真分析,并在搭好的实验台上进行了测试。系统压力相同时,蓄能器容积为50 L时的抓捕时间要比25 L 的双蓄能器的抓捕时间要长;

(2) 蓄能器的容积大小也影响抓捕效果,在一定范围之内,容积越大,抓捕时间越小,抓捕前后无杆腔压力变化波动较大;

(3) 蓄能器与液压泵之间的安装距离的增大,会导致抓捕时间的延长。