基于Fluent的挖掘机多路阀动臂联流场分析

(山东科技大学机械电子工程学院, 山东青岛 266590)

引言

液压多路阀由于结构紧凑、安装便捷且压力损失小等特点,是工程机械重要的控制元件,广泛的应用在挖掘机等工程机械。由于多路阀内部流道较为复杂,在其设计和制造的过程中极容易产生不良特征,导致涡流和气穴的现象的发生,从而出现震动和噪音,影响多路阀的性能。吕蒙等[1-6]对多路阀的阀口结构进行了研究,分析其对微动特性、动态响应和静态性能的影响。 多路阀局部流道存在压力损失现象, 胡洪等[7-8]研究了压力损失的部位和原因, 并提出了优化方案,通过仿真验证了其方案是切实可行的。杨耀祥等[9-10]研究了多路阀阀芯运动过程中流量、液动力的变化规律。罗艳蕾等[11-12]对多路阀的动态特性进行了分析,为多路阀设计和研究提供指导和依据。LISOWSKI E等[13]针对WE10H型三位四通换向阀,利用CFD分析和实验测试的方法研究了滑阀所受的液动力,通过在A-T口间增加流道,有效减小了滑阀液动力,并对改进结构通过实验验证,发现改进结构将滑阀流通能力提高了45%。BORGHI R[14]用CFD方法,针对3种具有补偿液动力作用的滑阀阀体进行了可视化仿真分析并进行测试实验,改进后的结构其液动力有效的降低,同时发现:阀口开度较小时,射流冲击壁面的几何形状对液动力的计算结果影响较大。AMIRANTE R等[15]分析了阀芯中空的三位四通型开中位多路换向阀的液动力,通过搭建闭环的液压测试系统,测试了不同流量和不同压力下滑阀的液动力变化,通过理论和数值分析解释了实验结果。还有一些学者对滑阀的结构进行了研究,为多路阀的优化设计提供参考依据[16-18]。本研究根据实际工况,选取挖掘机多路阀动臂联为研究对象,分析其动臂1联满开度、动臂2联阀芯开启过程中,不同的外负载工况下内部流动规律和阀芯的稳态液动力变化规律,为多路阀的优化设计提供参考依据。

1 工作原理

图1为多路阀动臂联的工作原理图,从图中可得,多路阀动臂联由1,2联阀芯动作,从而共同控制动臂的提升。由图1a可知,在多路阀动臂联的液压系统回路中,主泵1、主泵2分别从油箱中吸取油液,经过单向阀后为动臂1联与动臂2联提供油液,先导泵从油箱中吸取油液,经控制阀为动臂联提供油液信号,控制动臂1联与动臂2联阀芯的位移。当动臂1联处于左工作位、动臂2联处于右工作位,此时由主泵2单独提供油液至动臂油缸无杆腔,使挖掘机动臂低速提升,油缸有杆腔油液经动臂1联至油箱;当动臂2联变换至左工作位时,主泵1与主泵2 同时为动臂油缸提供油液,此时挖掘机动臂快速提升。同理,当动臂下降时,动臂1联与动臂2联为右工作位,主泵2单独提供油液至动臂油缸有杆腔,无杆腔回油到油箱。系统中的溢流阀负责控制系统中的工作压力,此多路阀液压系统溢流阀调定压力为35 MPa。图1b为多路阀动臂联结构简图,从图可知油液分别从P1,P2口进入阀体内,P2油液动过动臂2阀芯、单向阀经合流通道,在合流窗口处与P2经动臂1阀芯的油液汇合,由P2阀块的动臂联出口流至挖掘机动臂油缸。

图1 多路阀动臂联的工作原理

2 数学模型

液压挖掘机多路阀动臂联的内部流体为黏性不可压缩流体,满足不可压缩性和连续性方程:

(1)

动量方程:

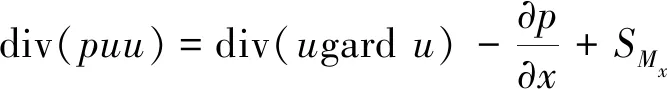

(2)

(3)

(4)

式中,u=ui+vj+wk;u,v,w为流速在x,y,z方向上分量,m/s;p为流量微元体上压力,MPa;SMx,SMy,SMz为体源(汇),为体积力对流体微元的影响;μ为液体的动力黏度。

该流场中的流体为湍流流动,故采用标准k-ε模型,湍动能k和耗散率ε方程为:

(5)

(6)

式中,Gk为由平均速度梯度引起的湍动能;Gb为由浮力引起的湍动能;取C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3。

3 数值模拟

3.1 流道模型网格划分

如图2所示为多路阀动臂合流工况下的流体域模型。根据多路阀模型对动臂1联阀口满开度,动臂2联阀口开度0~7 mm区间,取11个特征点建立不同阀口开度的流体域模型。为了使仿真数据接近实际工况,建立完整的流体域模型,使得流体域模型结构较为复杂,故对流体域模型采用四面体划分方式进行网格划分。为保证仿真数据对比的可靠,不同的流体域模型使用相同的网格划分条件,网格数量在3.5×106左右。

图2 多路阀动臂合流工况流体域模型

3.2 计算条件

(1) 采用液压油为流体介质,其密度为860 kg/m3,运动黏度为0.02494 m2/s;

(2) 由于流场中的流体压力较大,其重力势能对其影响不大,故该流场分析忽略重力;

(3) 流场介质为牛顿流体,不可压缩;

(4) 采用标准k-ε湍流模型;

(5) 进口为流量条件(该流场分析考虑多路阀系统中安全阀的调定压力,在流量条件出口的基础上,调定流量保证进口压力在35 MPa附近),出口分别设15, 20, 25 MPa为压力条件;

(6) 采用SIMPLE算法进行计算。

3.3 仿真结果分析

1) 压力场分析

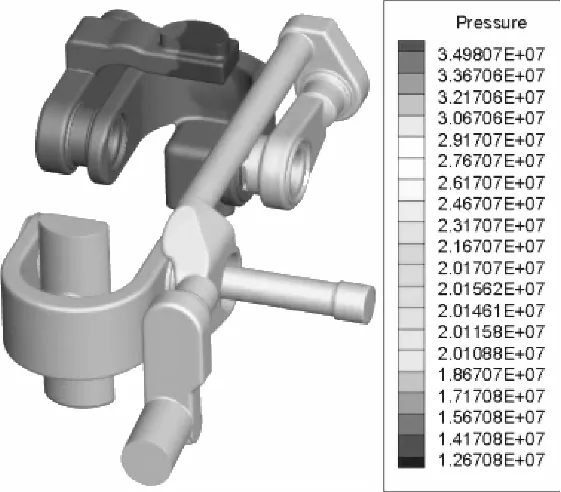

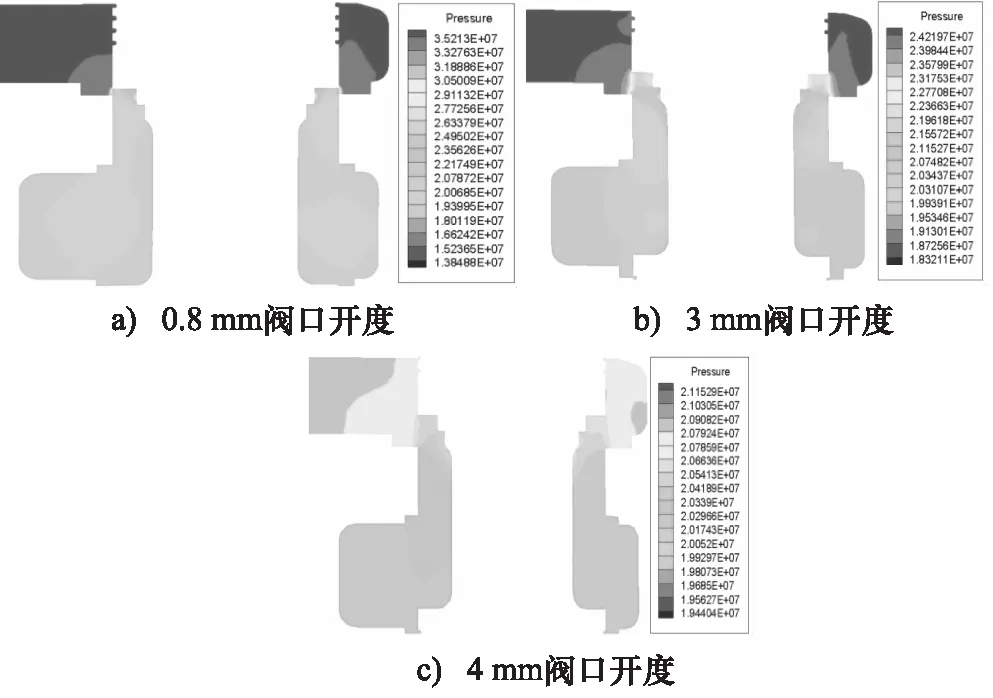

图3为外负载20 MPa、阀口开度为1.6 mm时动臂联流体域的压力分布云图,从图中可以清楚的看到流场压力最高处位于动臂2联入口处,最大压力为34.98 MPa,说明在动臂2联阀口开度为1.6 mm时动臂2联系统中溢流阀正在溢流来保持系统压力,并且在油液经过动臂2联阀口节流槽后压力显著下降。从图4可知,随着阀口开度不断增大,阀口开流面积不断增加,系统中的压力不断下降,并且在图4b、图4c中可以观察到压力梯度有明显的变小,阀口处的流场逐渐趋于稳定。

图3 动臂2联阀口开度1.6 mm压力分布云图

图4 动臂2联不同阀口开度的压力分布云图

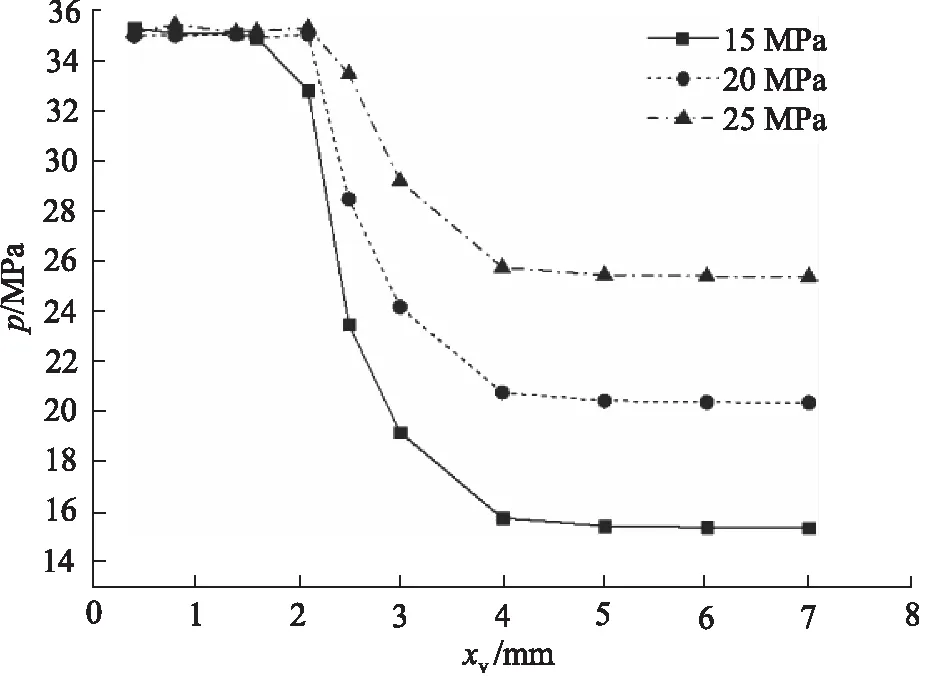

分别在15, 20, 25 MPa外负载工况下,对动臂2联不同阀口开度11个流体域模型进行流场仿真,提取每组数值模拟的动臂2联节流槽前、后压力数据,求其压力差,并汇总数据绘制不同外负载工况下的节流槽前、后压力与压力差曲线图,如图5~图7所示。从图5可知,当外负载为20, 25 MPa,阀口开度在0~2.1 mm与外负载15 MPa阀口开度在0~1.6 mm时,系统压力为35 MPa左右,说明在多路阀液压系统中溢流阀在保持系统工作压力,符合了仿真模拟根据实际工况条件的设定。从图5~图7观察可知,在不同的外负载下,节流槽前后压力与压差变化趋势大致相同,在阀口开度0~1.6 mm时,节流槽前、后压力与压差较为稳定;在阀口开度2.1~4 mm时,节流槽前压力与前后压差有个明显的下降过程,而相比之下节流槽后的压力上升较为缓慢;在阀口开度4~7 mm时,节流槽前压力与压差变化也都趋于稳定。通过仿真研究可以发现,节流槽后的压力主要与外负载的大小有关,并且随着外负载的增大,节流槽前后压力与压差的变化范围相对减小;阀口开度在2~4 mm时,节流槽前、后压差明显突降,将导致多路阀的振动与噪音的产生,影响挖掘机的工作效率。

图5 不同外负载下节流槽前压力曲线

图6 不同外负载下节流槽后压力曲线

2) 流速场分析

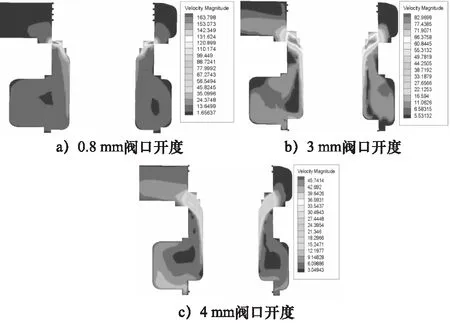

图8为外负载20 MPa、阀口开度为1.6 mm时动臂联流体域的流速分布云图,从图中可以看到油液在经过动臂2联的节流槽后流速明显增加,但在合流通道内流速放缓,之后与动臂1联的油液在合流窗口汇集后流速再次增大。由图9可得,流体域的流速最大处出现在节流槽后的区域,在图9a所示小开口0.8 mm时的阀口流速分布云图中,可以明显的看到低速油液经过节流槽后速度突增,高速的油液斜射到阀芯壁面后流速减缓并趋于稳定,并且随着阀口开度的不断增大,流速突增的现象变得不明显,过流面积的增大使得油液在经过节流槽时流速趋于稳定。

图7 不同外负载下节流槽前后压力差曲线

图8 动臂2联阀口开度1.6 mm流速分布云图

图9 动臂2联不同阀口开度的流速分布云图

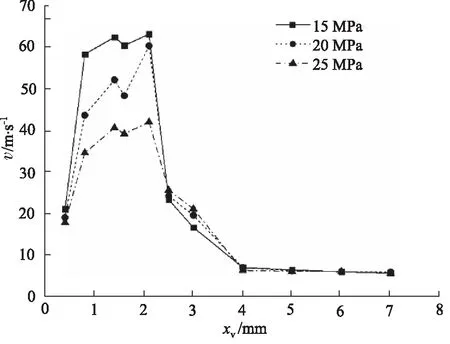

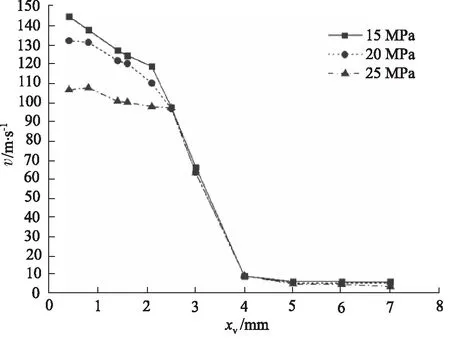

分别在15, 20, 25 MPa外负载工况下,对动臂2联不同阀口开度11个流体域模型进行流场仿真,提取每组数值模拟的动臂2联节流槽前、后流速数据,求其流速差,并汇总数据绘制不同外负载工况下的节流槽前、后流速与流速差曲线图,如图10~图12所示。如图所示,可以观察到在不同的外负载工况下,节流槽前、后流速与速差变化趋势大致相同。从图10、图11中可得阀口开度在0~1.4 mm时节流槽前、后的流速为上升的趋势;在1.4~2.1 mm时,节流槽前、后流速有下降后上升的过程,这与溢流阀溢流造成的系统流量波动与不断增加的开流面积有关系;在阀口开度2.1~4 mm时,节流槽前、后的流速明显降低;在阀口开度4~7 mm时,节流槽前、后流速趋于稳定。从图12中可以观察到阀口开度在0~7 mm时,流速差都是下降的过程,在阀口开度0~2.1 mm时,速差缓慢下降;在阀口开度2.1~4 mm时,速差显著下降;在阀口开度4~7 mm时,速差逐渐下降至较小值并趋于稳定。通过仿真研究可以发现,阀口开度在0~1.6 mm时,溢流阀的溢流造成系统的流量波动对节流槽前、后流速的变化趋势有较小的影响;当阀口开度在2.1~4 mm时,速差有明显的下降的过程,速差的突降同样会引起多路阀的振动、气穴的发生,影响多路阀的稳定性与使用寿命,并且速差的变化趋势与压差的变化规律吻合,也验证了仿真研究的可靠性;随着工作负载的增大,节流槽前、后流速和速差变化范围减小;油液经节流槽后形成的高速油液冲击阀芯和阀体壁面后容易产生涡流,涡流的产生会使得油液温度升高,影响液压油的使用寿命。

图10 不同外负载下节流槽前流速曲线

图11 不同外负载下节流槽后流速曲线

图12 不同外负载下节流槽前后流速差曲线

3) 液动力

图13为在不同的外负载工况下,动臂2阀芯所受的液动力情况, 以阀芯阀口开启的方向为正方向。从图中可以观察到在阀口开度为0~1 mm时,阀芯液动力方向大致与阀芯的运动方向相反,阻碍阀芯的运动;阀口开度为1~7 mm时,阀芯所受液动力方向与阀芯的运动方向一致;在阀口开度0~1 mm和3~7 mm时,随着外负载的增加,液动力变大;在阀口开度1~3 mm 时,随着外负载的增加,液动力变小;不同外负载下液动力曲线呈现为先增大后减小的变化趋势,中间稍有动荡。液动力的产生将影响阀芯运动的灵敏性和准确性,进而影响挖掘机的工作效率和使用寿命。

图13 不同外负载下动臂2阀芯液动力曲线

4 结论

文中应用数值模拟的方法对液压挖掘机多路阀动臂联的流场进行了研究,得到如下结论:

(1) 随着外负载不断增加,节流槽前后压力、流速与压差、速差的变化范围减小, 在动臂2联阀口开度的不断增大的过程中,节流槽前后的压差与速差变小,流场趋于稳定;

(2) 在较小的阀口开度下,由于阀口过流面积较小,产生的高速油液冲击阀体、阀芯的壁面极容易造成涡流现象的发生,使造成液压油动能损失、液压油温度升高,影响液压油的使用寿命;

(3) 在动臂2联阀口开度2.1~4 mm时,压差与速差都发生了突降的现象,此时液动力的变化也较不稳定,压差、速差突降与液动力不稳定现象将会使多路阀产生振动与噪声,影响多路阀的使用性能,进而影响挖掘机的工作效率;

(4) 分析多路阀动臂联在不同的外负载工况下内部流动规律和阀芯的液动力变化规律,发现其设计缺陷,并为多路阀的优化设计提供验证方法和参考依据。