双井液压抽油机智能化技术改进

葛利俊

(中国石油集团渤海石油装备制造有限公司采油装备公司,天津 300280)

0 引言

近年来,随着双井液压抽油机现场应用的增加,双井液压缸工作不协调的问题日渐增多,介绍一种经过实践验证的技术改造路线,有助于该设备的性能提升。

1 问题原因和解决办法

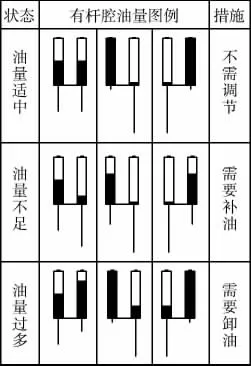

经过现场跟踪分析,掌握了双井液压缸工作不协调的发生原因。现有的双井液压抽油机由主回路和两台主机组成,长期工作中,有杆腔油量由于内外部的泄漏或调试工作失误等原因,容易出现有杆腔油量不足或过多的问题,进而影响到双井的协调工作,只能依靠人工干预来解决。经过实践验证,在现有结构基础上增加一条辅助回路用于有杆腔油量调节,可以成功解决此问题,并使设备的智能化程度进一步提升(图1)。

图1 液压原理

2 结构和原理

辅助回路是配合主回路工作的,功能是调节两台主机已经连通的有杆腔中的油量。

2.1 结构

辅助回路由阀块、阀组及配套管路组成,只需要通过一条管线连接到主回路即可完成改造,因此改造难度并不大。辅助回路的主要功能件有齿轮泵、溢流阀、电磁换向阀、液控单向阀、单向节流阀等,由于工作性质较特殊,开机频率低、流量不大,但工作压力相对较高,因此选用经济实用的小通径阀组和管路。齿轮泵的电机电缆和电磁换向阀的电磁铁YV1、YV2 的线路,需要接入控制系统中,改造难度不大。

2.2 工作原理

辅助回路在有杆腔油量适中时是不启动的,电机和电磁铁均不工作,如图2 所示。当控制系统程序判断有杆腔油量需要调节时,才会启动辅助回路。需要启动辅助回路时,首先是启动电机,辅助回路进入工作状态,此时电磁铁YV1和YV2 均不得电,电磁换向阀处于中位,油液通过溢流阀回到油箱。

图2 油量调节示意

(1)补油。需要补油时,电磁铁YV2 得电,电磁换向阀处于右位,高压油液直接顶开液控单向阀和单向节流阀进入两台主机的有杆腔,达到补充油量的目的。此时需要主回路处于工作状态,不能是待机状态,也就是说需要液控换向阀处于左位或右位,两台主机的任一无杆腔与油箱连通,才能正常补油或卸油。同时溢流阀的设定也要注意,应设置为略大于有杆腔额定工作压力为宜,如果太小,可能在实际应用中打不开液控单向阀,无法达到补油或卸油的目的。

(2)卸油。需要卸油时,电磁铁YV1 得电,电磁换向阀处于左位,高压油液进入液控单向阀控制接口,打开液控单向阀,但高压油液不进入两台主机的有杆腔中。有杆腔中的油液受负载影响,本身就有一定的压力,因此油液通过单向节流阀、液控单向阀和电磁换向阀卸到油箱中,卸油速度可以通过单向节流阀的旋钮进行调节,最终达到减少油量的目的。

3 油量调节的理论分析和控制流程

为了说明控制系统程序如何确定辅助回路的动作,设液压缸行程为H,也就是主机液压缸的极限行程。如图3 所示,位置变送器1 和2 采集的活塞实时位置设为h,人工设定的上止点位置设为hs,下止点位置设为hx,已知两台主机液压缸的有杆腔直接连通,因此有hx1-hs1=hx2-hs2,这一关系是双井液压抽油机的特征。因此又有hx1-h1=h2-hs2,即主机1 活塞距离下止点的距离,应该和主机2 活塞距离上止点的距离相同。

图3 行程计算示意

由于双井为同步工作,为避免行程控制的混乱,以两台主机中的一台为控制主机,通常选定为主机1,控制系统以主机1 的液压缸活塞位置变送器1 信号,即活塞位置h1为液压缸的换向控制信号。改进前,实际运行中有杆腔油量需要人工进行手动调节以满足应用,调定后不再调整;两台主机有杆腔的压力和容量均较大,在运行一段时间后很难避免轻微泄漏,特别是内漏的出现,都容易造成计算式不成立,导致两台主机行程控制出现误差造成不协调,因此还需要人工干预。

改进后的前期试验中还发现,辅助回路在进行有杆腔油量调节时,实现精确调节仍有一定难度,具体表现为辅助回路会频繁启停,加快设备磨损,影响寿命。为解决这一问题,引入行程误差的概念,设为W,这一数值需要通过井场试验来摸索确定,既要保证双井行程的有效控制,又要避免辅助回路的频繁启停。

目前,成熟的油量控制流程如图4 所示,控制系统程序实时计算两台主机的行程误差:当(hx1-h1)-(h2-hs2)≥0 时,说明有杆腔油量过多,但暂不启动卸油程序;当(hx1-h1)-(h2-hs2)≥W 时,说明油量过多已经严重影响到主机2 的行程控制,启动卸油程序开始卸油;当(hx1-h1)-(h2-hs2)≤0时,辅助回路停止工作。同理,当(hx1-h1)-(h2-hs2)≤0 时,说明有杆腔油量过少,但暂不启动补油程序;当(hx1-h1)-(h2-hs2)≤-W 时,说明油量过少已经严重影响到主机2 的行程控制,启动补油程序开始补油;当(hx1-h1)-(h2-hs2)≥0 时,辅助回路停止工作。

图4 控制流程

4 结论

经过这一技术改进,双井液压抽油机在保持原有技术特点的基础上,提高了智能化程度,减少了人工干预需求,有助于该型设备的推广应用。