侧装式直线导轨精度校调方法探讨

彭雁峰,陈 婕

(中车株洲电力机车有限公司,湖南株洲 412001)

0 引言

进口大型加工中心一般为移动式龙门结构,为节省空间,通常将承载龙门移动的直线导轨系统安装在床身侧面。侧装式导轨不同于一般机加设备水平安装的导轨,由于两侧导轨为侧立式安装且安装位置不在相同平面,导轨直线度、平行度无法进行直接检测。

中车株洲电力机车有限公司一台大型加工中心由德国FOOKE 公司生产,为移动式龙门结构,设置双工位加工,主要用于城轨车辆铝合金底架、顶盖和边梁等零部件的整体加工。设备全长73.1 m,宽5.59 m,X 轴最大行程65 m,Y 轴最大行程4.5 m,床身由箱型梁拼接组成,X 轴传动方式为齿轮齿条传动,导轨为侧装式直线导轨,安装在床身侧面。

1 问题

该设备投入使用已10 余年,期间从未做过导轨精度校调工作,由于设备地基的不均匀沉降和地脚螺栓松动,导致床身安装精度发生了变化,X 轴直线度不能达到标准,传动机构精度超差,机床定位精度、重复定位精度超差,X 轴伺服电机功率大,机床工作时龙门抖动严重,部分加工产品精度不能满足现有要求,如设备继续如此使用,将会继续对导轨、滑块,甚至整个X轴驱动系统造成损害。

2 X 轴几何误差分析

2.1 机床X 轴导轨几何误差的主要影响因素

(1)机床加工主要区域一直承受横梁的重力,使得导轨不同位置在Z 方向受力不均匀,再加上床身长期沉降的作用,造成了X 轴导轨在X-Z 平面上直线度超过机床允差值。

(2)机床加工过程中切削力不是一个均匀的数值,在横梁受Y 方向切削力时会将该力传至X 轴导轨上,长期作用下造成导轨X-Y 平面上的直线度超过机床允差值。

(3)机床在加工过程中产生热量,主要含机床运行过程中运动部件产生的热量和刀具切削工件产生的热量[1],这部分热量通过外部环境传导至X 轴导轨和床身上,造成床身的结构发生变形,导致导轨几何误差的产生。

2.2 X 轴导轨几何误差对机床精度的影响

X 轴导轨的几何精度决定了横梁在X 轴上的运动精度,从而影响加工工件的精度,因此导轨应确保运动部件精确而平稳地运动,才能保证工件获得理想的几何精度、形位精度和表面粗糙度。影响X 轴导轨几何精度的主要因素有以下两点:

(1)导轨在水平和垂直面内的直线度误差。导轨的直线是空间三维直线,需要在两个相互垂直的平面(水平面和铅垂面),即笛卡尔坐标系下分别校正[2]。直线度误差是指被测实际直线相对于理想直线的偏离程度,是一种形状误差。X 轴导轨的直线度误差在X-Z 平面和X-Y 平面,即Z 方向和Y 方向的直线度偏差,当产生直线度偏差时,会造成导轨成拱曲状或凹陷状,是对机床精度影响最大的区域。

(2)两侧导轨在铅垂面内的等高度误差。等高度是指两侧导轨在铅垂面上高度需保持一致,即两侧需保持一个水平状态,如偏差过大则会导致龙门倾斜,滑块受力不均匀,机床几何精度不能满足加工要求。

3 技术难点分析

因为移动式龙门结构的特性,X 轴精度将直接影响其他各轴的精度,但由于机床导轨及驱动机构均位于床身侧面,且床身宽5.59 m,常用的直线度检测工具(水平仪、条尺、光电自准直仪等)无法直接架设在床身上进行检测,因此无法使用常规检测工具和检测方法进行校调。在校调过程中,导轨整体直线度始终随着地脚螺栓的调节发生变化,由于床身长73.1 m,调节点多,精度要求高,过多地调节地脚螺栓将导致床身产生较大的内应力,后续的应力释放将导致精度再次降低。

4 校调方法

4.1 工装设计制作

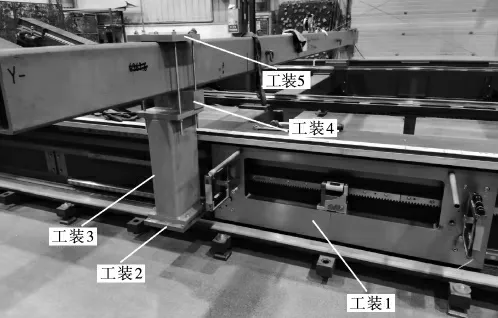

因该床身和直线导轨安装的特殊性,无法直接使用常规工具进行检测校调,经过大量的理论分析和模拟测试,最终设计制作出一套辅助测量工装(图1、图2),将侧装式导轨的直线度检测方向转变为水平方向进行检测校调。图1 中每个工装各有两块,其中工装1 安装于4 个滑块上,工装与2 个下滑块基准边有定位销定位,可保证工装安装滑块的两端高度相等。工装2 安装于另一个滑块上,拥有垂直定位边与滑块基准边贴合。10 个工装需要两两同时加工,以保证同一工装的等高,将工装误差对后期检测校调的影响降到最低。

图1 辅助测量工装

图2 实测现场

4.2 校调工作

4.2.1 利用工装2 和水准仪检调

因设备长度过长且现有精度太差,直接使用水平仪或自准直仪无法测量出准确数值,因此采用水准仪或精度更高的电子数显式水准仪进行检调。将水准仪架设在设备端头,校正好水准仪本体,再将标尺垂直固定在工装2 上,每间隔一个地脚螺栓孔距1.2 m 测量一个数值。将两侧床身全部测量完成后,取一个所测值的中间数值,由床身中段位置逐点往两端进行校调,将高于中间值的点往下降低,低于中间值的点往上抬高,重复检测校调,校调至所有测量点误差范围小于±0.5 mm,即可进行下一步校调。

4.2.2 利用工装1 和水平仪校调铅垂面直线度

选用4 个新滑块安装在基准侧上、下导轨上,将工装1 安装在4 个新滑块上,保证安装面和滑块紧密贴合。工装1 和3 块水平仪如图2 所示安装,其中工装1 中间放置高精度电子水平仪(精度0.001 mm/m),两边安装普通框式水平仪(精度0.02 mm/m),测量记录基准侧直线导轨误差值,并按二分法由中间向两端逐点进行校调,即:以27 号测量点为中点,将导轨视为两段,分别向1 号点和54 号点逐点进行校调,每次只校调该点误差的1/2左右,如图3 中校调一、二、三遍所示,反复多次校调。当多数测量点都能满足要求时,只需局部校调,如图3 校调四遍所示。校调至最终全长直线度误差在0.1 mm 以内,局部每米不大于0.015 mm。校调时注意保证床身无倾斜,即保证两边水平仪读数不超0.02 mm/m[3]。

图3 铅锤面直线度校调数据

4.2.3 利用工具显微镜或光电自准直仪校调水平面直线度

因校调水平面直线度时,对铅垂面直线度的影响较大,因此在铅垂面直线度校调两遍后,就应对水平面直线度进行校调,可采用拉钢丝配合工装2 和工具显微镜的方法进行测量校调。选用直径1 mm 的钢丝,在设备两端设置钢丝固定点,安装高度合适的钢丝支撑架,用拉紧器拉紧钢丝,并将工具显微镜安装固定在工装2 上,校正钢丝相对于导轨两端对零后即可进行测量校调,如图4 所示。也可采用两个工装2 安装在同一导轨上,将光电自准直仪和反射镜分别安装在两个工装2 上,直接进行测量校调,校调至最终全长直线度误差在0.1 mm 以内,局部每米不大于0.015 mm,反复检测校调水平面和铅垂面的直线度,直至两个面的直线度误差都能达到标准。

图4 水平面直线度测量

4.2.4 利用工装和桥尺进行两侧导轨等高校调

在基准侧直线导轨铅垂面和水平面直线度都能满足全长误差在0.1mm 以内,局部每米不大于0.015 mm 的标准时,即可对另一侧直线导轨进行校调,如图2 所示,将工装2、工装3、工装4 紧密贴合叠放安装在两侧下滑块上,将精度±0.005 mm 的7 m长高精度桥尺架在工装4上,再利用工装5 和螺杆将桥尺固定,桥尺中间摆放水平仪,用以测量两侧等高,每隔1.2 m(地脚螺栓孔距)测量一个数据,通过校调非基准侧导轨将两侧等高调至小于0.01 mm/m,再采用前文所述方法进行该侧导轨直线度校调,同时保证桥尺上水平仪数值不大于0.01 mm/m,此步骤完成后,该台设备导轨直线度校调工作完成。

4.2.5 试机结果

设备完成导轨校调后,对X 轴驱动机构、工作台等进行检调,并使用激光干涉仪对X 轴进行检测补偿,检调全部完成后进入试机阶段。设备试运行平稳、无抖动,X轴伺服电机功率下降至合格范围内,定位精度和重复定位精度达到标准,后续试加工阶段加工产品合格,证明此次校调成功。

5 结束语

对于大型数控加工中心尤其是该类超长型设备,导轨校调方法一般都无可借鉴的经验,但经过大量的前期测试,大胆地探索一些辅助性工装和手段,使得校调取得了成功,本文利用二分法校调超长直线导轨直线度,在实际工作中验证了该方法的可行性,有效避免了大幅度校调对床身、导轨产生较大的应力变形,提高了校调精度。