注排液型砂轮平衡装置控制策略与实验研究

张西宁, 刘 旭, 张雯雯, 夏心锐

(西安交通大学 机械工程学院 机械制造系统工程国家重点实验室,西安 710049)

机械加工作为机械装备的最基本的环节,在制造业体系中扮演着中流砥柱的角色。磨削加工是一种采用砂轮等磨具切除零件上多余材料的机械加工方法,具有高效率与高精度的优点,近年来各制造大国相继投入大量资金与人才,研究与推广磨削技术。磨削是加工亚微米级的一种有效的方法,其加工精度可以达到0.1 μm、表面粗糙度Ra低于0.025 μm,在硬质合金和陶瓷等模具材料加工中得到广泛应用。另外,磨削技术在微结构光学功能元件模具制造领域得到高度重视,已广泛应用于衍射光学元件、多棱镜、微透镜阵列与金字塔微结构等的加工,推动着光电成像、光纤通信、信息处理、生物医学等领域快速发展[1]。

砂轮作为磨床的重要加工部件,砂轮的工作状态直接影响着磨床的机械加工工艺能力[2-3]。由于砂轮制造、装配误差,运转过程中砂轮磨损和磨削液的吸附会使砂轮源源不断地产生不平衡量[4]。砂轮不平衡会引起磨床的剧烈振动,降低零件加工表面质量,缩短砂轮的寿命,影响磨床机械加工效率。砂轮的动不平衡问题已经成为制约提高磨削加工质量的瓶颈,特别是高速磨削技术的出现和应用,砂轮的不平衡问题日益突出。

磨床上常用的在线动平衡装置主要有机械式[5-6]和液体式两种。机械式在线平衡装置最早出现在美国SCHMIT公司生产的SBS系列产品中,如果砂轮上存在失衡量时,通过电动机驱动两个金属配重滑块沿圆周方向移动,分别产生校正量来补偿砂轮不平衡量。机械式在线动平衡装置中所使用的金属配重滑块所占的空间比较小,结构紧凑,对密封性也没有要求。但是,这种平衡系统的平衡头质量相对较大,导致其有效功率较低。液体式平衡装置采用液体提供校正质量,具有平衡能力大、附加质量小、平衡控制精度高的优点,已广泛应用于磨床上。根据改变液体质量分布方式不同,液体式平衡装置可分为注液式、液体转移式与注排液式等类型。注液式平衡装置最早出现在德国 HOFMANN公司的发明专利中,该公司等已将此类装置开发为成熟的产品,成功运用于磨床[7]。章云等[8]提出的注液式平衡装置在高速主轴上得到成功运用,在转速为20 700 r/min时,将不平衡造成的振动降低约78.8%。但是注液式平衡装置只能注液不能排液,当砂轮产生源源不断地不平衡量时,经过多次平衡操作,平衡装置将充满液体丢失平衡能力。潘鑫等[9-10]提出的气压液体式平衡装置,采用压缩空气控制液体在两组相通的储液腔中相互转移,进而改变平衡装置内液体的质量分布,但此类型装置结构复杂,气压装置需要密封,可靠性较低。贺世正等[11]提出了排液功能的平衡装置,试图解决注液式平衡装置丢失平衡能力的问题,通过控制安装在平衡头上的各电磁阀的开启与闭合来实现可控排液功能。此类型装置虽然能实现平衡装置内液体的可控排出,但驱动电磁阀地开启与闭合需要控制电流与电刷结构,极大地降低了平衡装置的适用转速范围与使用寿命。随着超高速磨削技术的快速发展,液体式平衡装置将成为主流的自动平衡装置,应用前景十分广阔。本文中介绍一种结构简单、具有排液功能的液体式平衡装置和并提出了一种适用于此类型平衡装置的控制策略。

1 注排液型动平衡基本原理

如果储液腔内的液体可以被逐渐排出,系统将逐渐减少三个储液腔内相互抵消的液体部分。基于上述考虑,提出了一种新型的注排液型砂轮在线动平衡方法,利用储液腔内的残余液体来实现动平衡的平衡装置被设计出来。如图1(c)所示,三个排液阀被设计在水槽内,三个排液阀分别与三个储液腔相连通,储液腔内的液体可以通过排液阀排出储液腔外。同样出现图1(b)所示的情况时,三个储液腔内的液体可以被逐渐排出,经过一段时间,变成图1(c)所示的情况,三个储液腔将拥有足够的空间储存液体,系统将会拥有持续的平衡能力。

(a) 注液式型动平衡工作原理

(b) 多次平衡后储液腔充满液体示意图

(c) 注排液型动平衡工作原理

通过上文可以看出,注排液型动平衡的基本原理是通过实时控制注入到储液腔的液体,对排出储液腔的液体进行节流,但排液阀没有开启和闭合的功能,使储液腔内残余剩留一部分液体,进而提供所需要的校正质量,完成动平衡任务[12]。

2 控制策略

本文为此类型平衡装置提供了一种液体控制策略,包括初次平衡进程和相位注液控制进程两部分。初次平衡进程根据系统初始值进行动平衡计算向平衡装置内注射液体,快速地将不平衡量降低到一个很小的值;相位注液控制进程通过设定目标振动值,根据砂轮失衡量的相位信息选择相应的注射腔,采用模糊PID控制器控制电磁阀进行多次微量注液,将不平衡量维持在一个很低的水平。

2.1 初次平衡进程

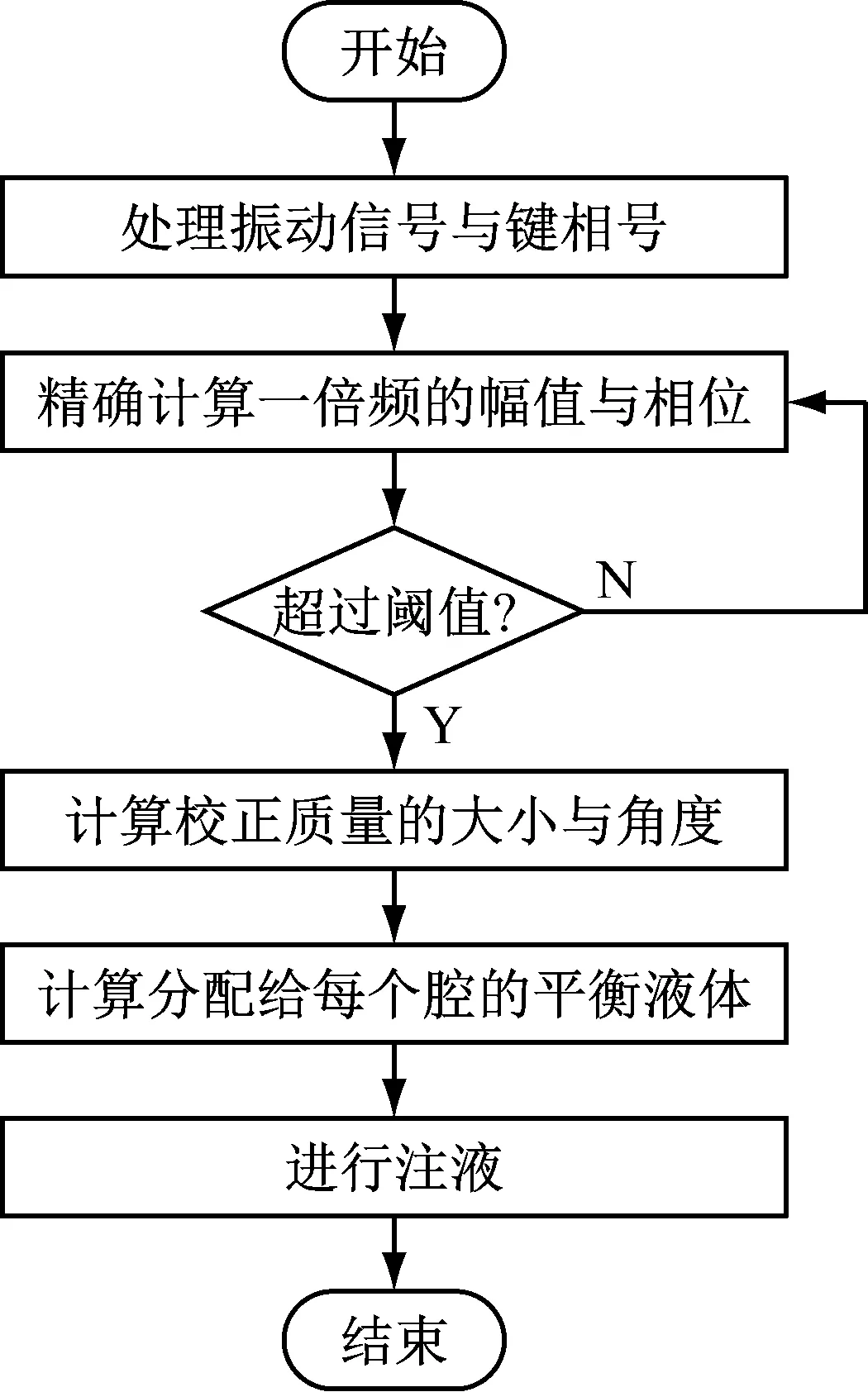

为了提高动平衡的快速性,首先执行一次初始平衡进程,进行初次动平衡,如图2所示。

图2 初次平衡进程

具体的流程如下:①处理传感器采集到砂轮的振动信号与键相信号。②采用FFT与频谱插值精确计算转子振动的一倍频幅值与相位。③如果计算出的振动幅值超过给定阈值,则进行下一步;否则,返回上一步。阈值是转子允许的振动最大值,用转子振动一倍频幅值来表示。④根据转子系统的影响系数,失衡量和校正质量可以根据一倍频的幅值与相位计算出来。⑤根据储液腔内液体质量和离心力的关系,计算分配给每个腔的液体。⑥控制电磁阀通过注液管向相应的储液腔内注入液体,完成初次平衡进程。

2.2 相位注液控制流程

由于平衡头的储液腔内液体是通过排液阀不断地被排出的,储液腔的液体会逐渐减少,经过初次平衡进程建立的平衡状态逐渐被破坏。因此,需要向储液腔再次注射液体,维持之前的平衡状态,这个维护的过程即相位注液控制进程。该进程没有实时计算储液腔内残余液体的质量,主要根据失衡量的相位信息,向相应的储液腔内多次注射微量液体,将失衡量降低到一个很小的值。在执行过一次初次平衡进程后,便开始执行相位注液进程,此进程一直执行直至停机,如图3所示。

图3 相位注液控制进程

具体的控制流程如下:①处理传感器采集到砂轮的振动信号与键相信号。②采用FFT与频谱插值精确计算转子振动的一倍频幅值与相位。③如果计算出的振动幅值超过给定阈值,则进行下一步;否则,返回上一步。阈值是转子允许的振动最大值,用转子振动一倍频幅值来表示。④根据转子的影响系数计算失衡量的相位,进而计算矫正角度。⑤根据失衡角度信息,确定需要注液的储液腔和分配给各腔的微量液体质量。⑥控制电磁阀通过注液管向储液腔内注入液体。⑦因向储液腔内注入液体,到转子振动减小是一个滞后的环节,所以需要延时给定的时间。⑧判断是否退出相位注液控制进程。

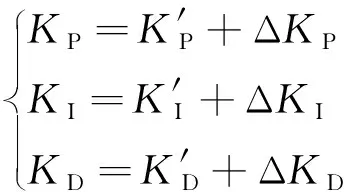

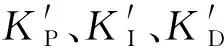

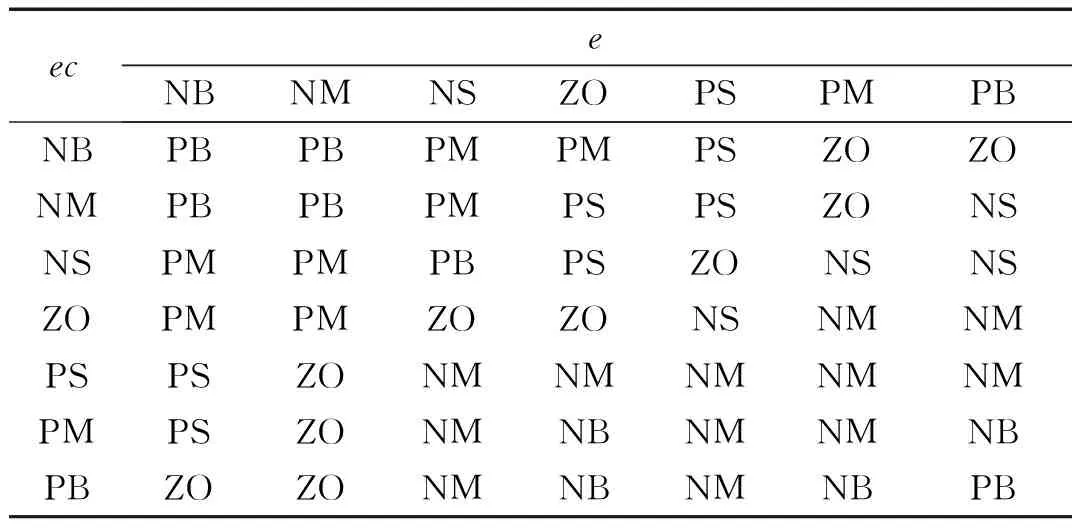

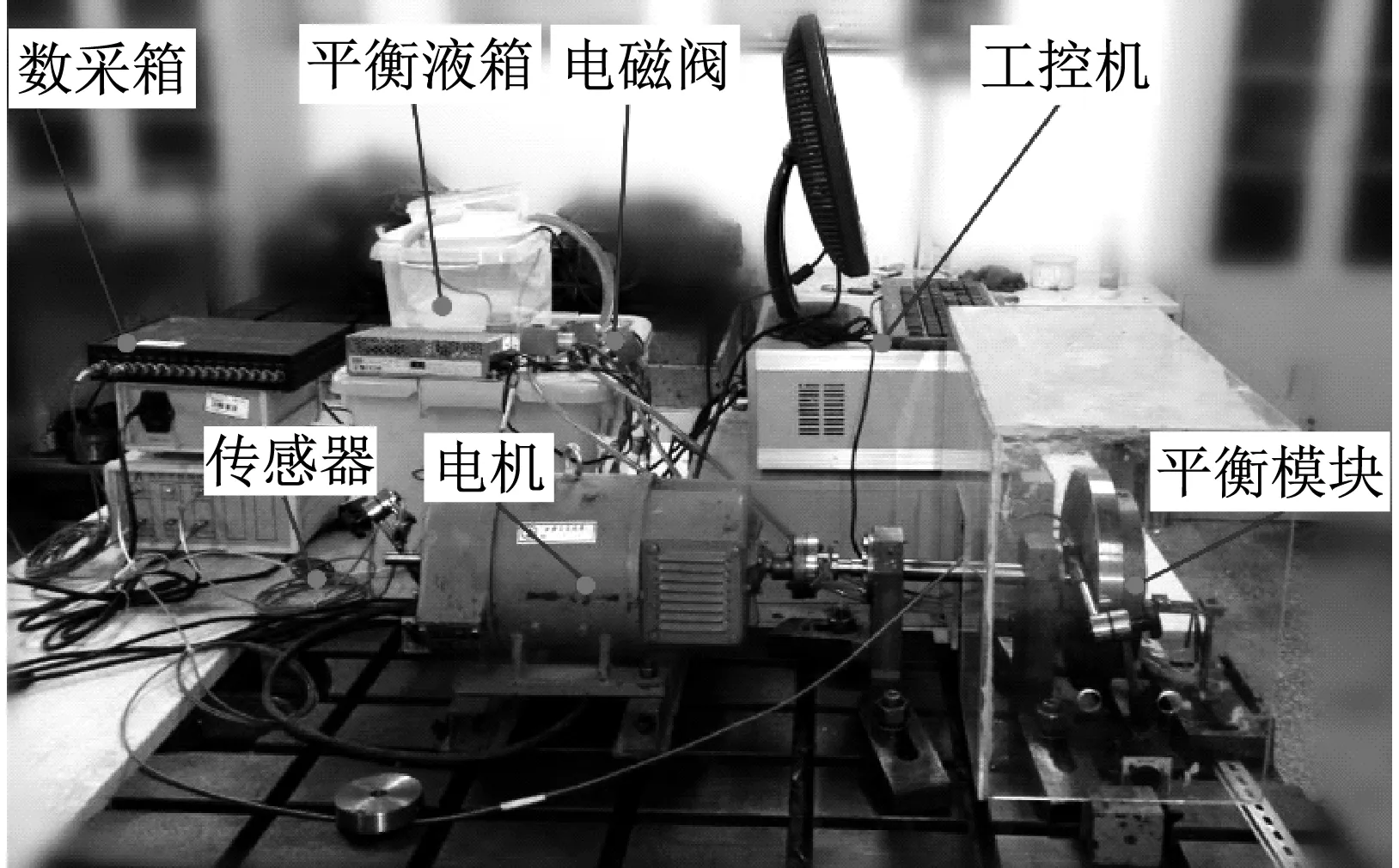

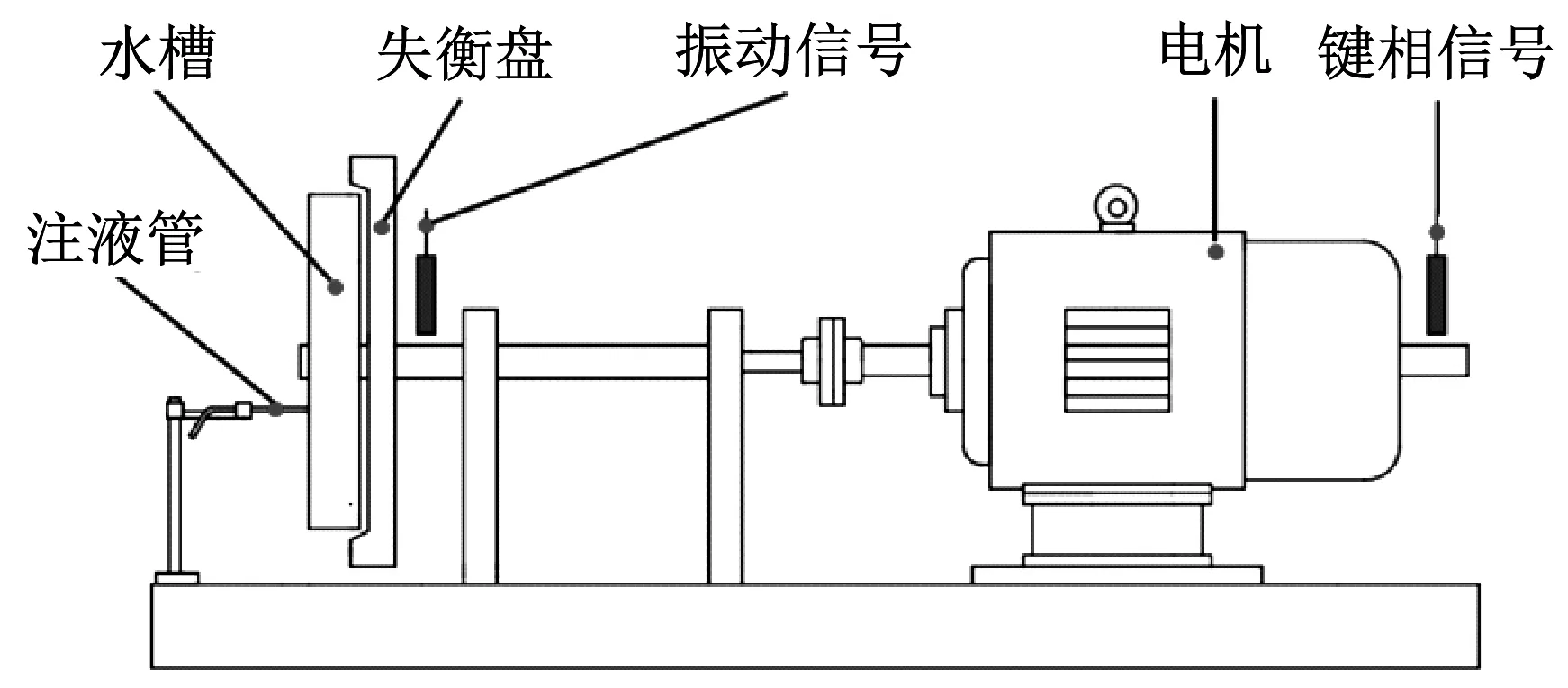

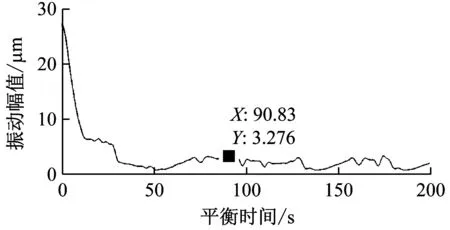

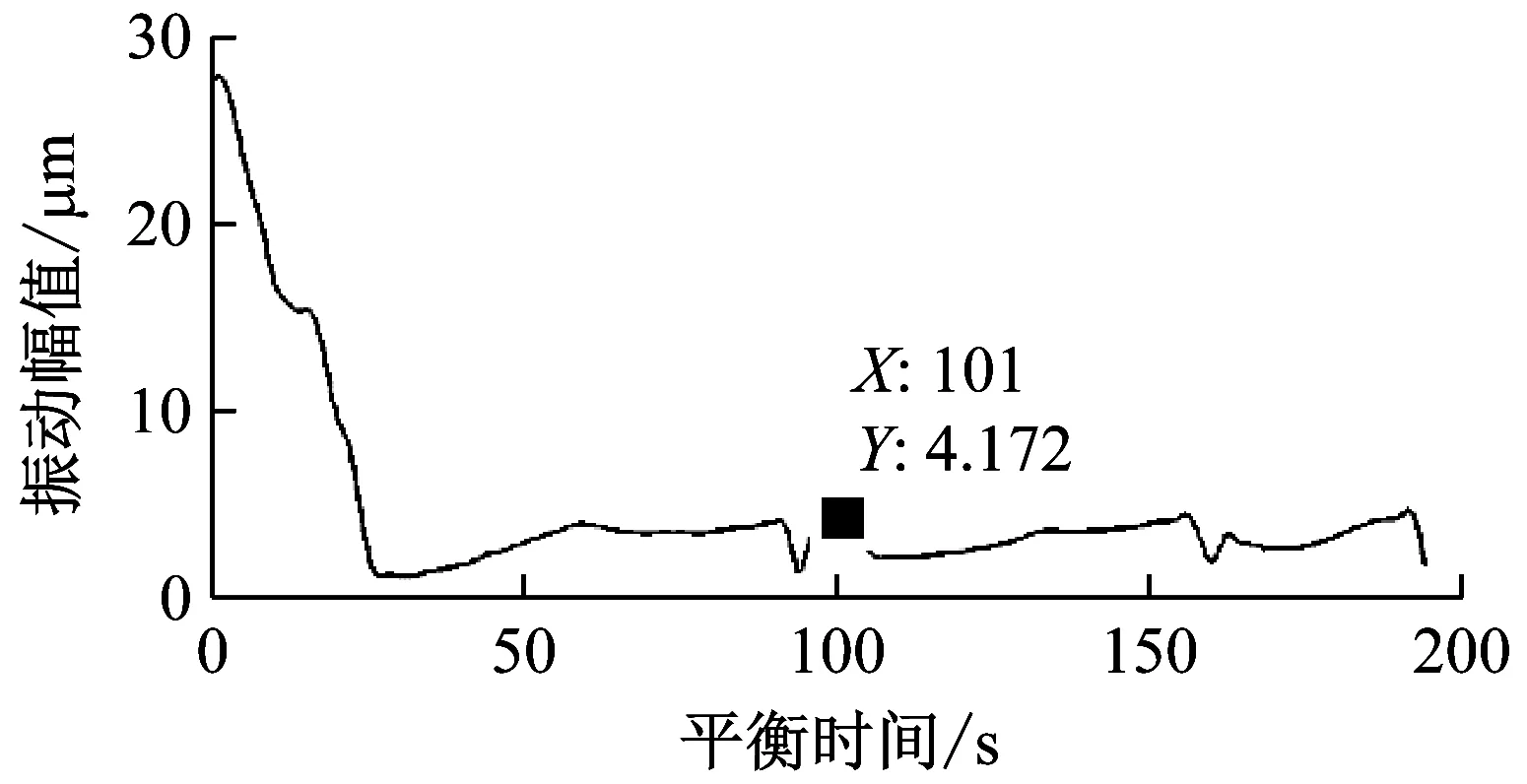

相位注液控制进程中,根据失衡的相位信息给各个储液腔分配液体的详细的解释如图4所示,主要分为分为四步。①如图4(a)所示,假设转子上失衡量为U1,由于已经执行过初次平衡进程,此时储液腔A与储液腔B均有一些液体。②这时需要向储液腔A与储液腔B注入相等质量的液体,记为m1。假设此时液体在储液腔A与储液腔B产生的离心力为C1A和C1B,且两者相等,合力为C1,这时失衡量由U1变为U2,如图4(b)所示。③对比U1和U2,发现失衡量有所减小,但失衡角度发生了偏移,所以下次向储液腔注入液体时,需要向储液腔B多注入些液体,记为m2;给储液腔A少注入一些液体,记为m1,且m1 (a) 第一次注入液体前储液腔内液体 (b) 第一次注入液体后储液腔内液体 (c) 第二次注入液体后储液腔内液体 (d) 两次注液过程中失衡量的变化 Fig.4 Procedures of the liquid injection using angle information PID控制器是因其算法流程简单、工程容易实现和可靠性高被广泛应用于工业过程控制。然而,对于一些难以用数学模型描述的系统或者时变的系统,常规的PID控制无法取得满意的控制效果,模糊控制是解决这一问题的有效方法。模糊控制系统非常适用于那些测量数据不准确、要处理的数据量过大、一些复杂可变的被控对象等场合。模糊PID控制是将模糊控制与PID控制结合,获取两种控制方法的优点,以取得更好的控制效果[13-14]。图5为模糊PID控制原理图,包括:模糊化、推理机制、精确化、数据库、规则库、PID控制等几个模块。 图5 模糊PID控制原理图 由于向储液腔内注液到转子的振动降低这一过程的数学模型不易确定,故采用Ziegler-Nichols法则调整PID控制器。受控对象的数学模型可采用一阶惯性环节加纯延迟环节来表示,通过实验测量相关参数得到其传递函数为 (1) 根据式(1)表示的注液系统的传递函数,设计参数自调节模糊PID控制器。模糊控制器的结构为两输入三输出,测量的转轴振动幅值与目标振动幅值之差记为e,以误差e和误差变化率ec(de/dt)为输入量,模糊论域均取[-6, 6];ΔKP、ΔKI、ΔKD为输出变量,模糊论域均取[-10,10]。输入变量e和ec的量化因子Ae=Aec=6,输出变量ΔKP、ΔKI、ΔKD的量化因子AP=0.005、AI=0.002、AD=0.01,量化因子对控制性能有很大的影响,需要在实验中进一步调整。 所有的输入与输出变量的语言值均设定为7个,即{负大(NB)、负中(NM)、负小(NS)、零(ZO)、正小(PS)、正中(PM)、正大(PB)},采用MATLAB的Simulink工具箱进行模糊控制器设计,隶属度函数采用三角形隶属度函数、Z形隶属度函数、S形隶属度函数,如图6所示。 图6 隶属度函数设计 模糊自整定PID的主要思路是先建立PID的三个参数与误差e和误差变化率ec的模糊关系。在控制过程中,实时检测e和ec的值,再根据模糊控制理论对PID控制器三个参数进行在线修改,进而控制被控对象。输出变量KP、KI、KD的计算式如式(2)所示。 (2) 根据KP、KI、KD的调节规律,归纳相应的参数调节规则,在仿真和实验过程中进行反复调试,最后得出ΔKP、ΔKI、ΔKD的模糊控制表如表1~3所示。 使用Simulink工具箱,结合PID控制器结构,建立注液过程的参数自整定模糊PID控制系统仿真型,如图7所示。 设置仿真参数,通过用PID控制器、模糊PID控制器分别对系统进行控制,可以得到仿真响应曲线如下图8所示。A曲线为模糊PID控制响应曲线,B曲线为PID控制响应曲线。图中结果表示模糊PID控制的超调量更小,性能更为优越。 表1 输出ΔKP的模糊规则表 表2 输出ΔKI的模糊规则表 表3 输出ΔKD的模糊规则表 图7 注液过程模糊PID控制系统仿真模型 图8 PID控制与模糊PID控制对比仿真图 由于储液腔内的液体是随时间变化的,即注液过程的系统模型是个时变的模型。当模型参数改变时,再次分别采用两种控制方式分别进行仿真。假设系统模型改变为式(3),A曲线为模糊PID控制响应曲线,B曲线为PID控制响应曲线。图9中结果表明当系统模型改变时,模糊PID依然可以有较好的控制效果。 (3) 图9 系统模型改变后两种控制对比仿真图 设计磨床实验台来模拟砂轮的实际工况,实验台如图10所示,主要包括提供校正质量的平衡头模块,进行注液的注液模块,对液体进行节流的排液模块和进行数据采集的数据采集模块。采用LabVIEW开发在线动平衡软件系统,可以实现磨床砂轮运行状态的监测、振动信息的处理和不平衡量的识别与补偿,快速、高效地完成动平衡任务。采用ZA21系列电涡流传感器,灵敏度为20.00 V/mm。数据采集器为CBook2000系列,采样频率最高为200 kHz。选用的微型电磁阀型号为ASCO8262G001,该阀具有流量小、开启允许频率高、线性度好和开关反应时间短的特点。电机选择的是西玛Z2-12直流电机,电机的额定功率为1.1 kW,最大转速为3 000 r/min。电机调速器采用单相直流电机调速器,可以调节电机的转速在0~3 000 r/min范围之内。工控机采用研华工控机,具有多个ISA和PCI总线插槽,满足实验需求。 (a) 动平衡实验台 (b) 实验台结构简图 首先,进行相位注液控制流程实验验证,选取不同的微量注液质量开展动平衡实验。实验转速为2 700 r/min,排液阀的孔径为0.2 mm,每次微量注液质量m1=2 g和m2=4 g,在失衡模拟盘0°添加7.08 g试重模拟砂轮失衡,进行动平衡实验。实验中测得振动的转频幅值和相位的变化,如图11所示。当检测到有不平衡量时且振动幅值超过系统设定的阈值时,开始执行初次平衡进程,进行动平衡计算向储液腔内注液,不平衡量被降低到一个很小的值。由于储液腔里的液体可以通过排液阀不断的排出,不平衡量和振动幅值开始逐渐增大;当振动幅值超过阈值时,开始执行相位注液进程,根据失衡量的相位信息,控制电磁阀多次向储液腔内注入微量的液体。多次执行相位注液控制进程可以将不平衡量和振动幅值降低到一个很小的值,并且长期维持在较低的水平。转频振动幅值由27.6 μm下降到4.3 μm,振动幅值下降达84%,平衡效果显著。失衡量相位的变化为注液提供了充足的信息,如图11(b)所示。改变每次微量注液质量,其他参数不变,m1=0.5 g和m2=1.5 g,进行动平衡实验。注排液动平衡实验中测得轴振动的转频幅值变化如图12所示。振动幅值由27.6 μm下降到3.5 μm,振动幅值下降达87%,平衡效果优于第一组。 (a) 转频振动幅值的变化 (b) 转频振动相位的变化 (a) 转频振动幅值的变化 (b) 转频振动相位的变化 通过以上两组实验验证了相位注液控制策略的可行性与有效性,由失衡量产生的振动幅值可以很快的被降低到很小的水平,并且可以在较长时间将砂轮的振动幅值维持在一个较低的水平。并且,m1和m2取尽量小的值,可以取得更好的动平衡效果。 在相位注液控制策略的基础上,采用模糊PID控制电磁阀进行微量注液,进行动平衡实验验证。在2 700 r/min进行动平衡对比实验,结果如图13所示。发现在初始不平衡量和振动幅值大致相同的情况下,采用模糊PID控制微量注液可以降低微量注液引起的超调量,系统的振动幅值可以降低到一个更低的值,降幅达89%,平衡效果更为显著,验证了模糊PID控制注液过程的有效性。 (a) 模糊PID控制注液实验结果 (b) 未采用模糊PID控制注液实验结果 针对现有的磨床在线动平衡方法存在的不足,本文介绍了一种新的注排液型在线动平衡方法,提出了一种适用此类型平衡装置的控制策略,解决了注液型在线动平衡方法的储液腔充满液体丧失平衡能力的问题。通过在线动平衡实验,验证了本文提出的策略的可行性和有效性。本文的主要研究结论如下: (1) 介绍了通过控制向平衡头的储液腔内注入的液体质量和对排出储液腔的液体不加控制仅采用小孔节流,进而控制储液腔内残余液体质量,提供所需的校正质量的注排液型动平衡原理。介绍的动平衡方法具有平衡能力大、附加质量小和适用转速高的优点。 (2) 提出了一种适用于注排液型自动平衡装置的液体控制策略,包括初次平衡进程和相位注液控制进程两部分。初次平衡进程根据系统初始值进行动平衡计算向平衡装置内注射液体,快速地将不平衡量降低到一个很小的值;相位注液控制进程通过设定目标振动值,根据砂轮失衡量的相位信息选择相应的注射腔,采用模糊PID控制器控制电磁阀进行多次微量注液,将不平衡量维持在一个很低的水平。两个进程协同工作,快速、高效地完成动平衡任务。 (3) 设计和搭建了模拟磨床砂轮失衡的动平衡实验台,开展在线动平衡实验。针对提出的控制策略,开展在线动平衡实验,动平衡实验结果表明,提出的控制策略可以将不平衡振动降低达89%,验证了本文提出的注排液型砂轮在线动平衡控制策略的可行性和有效性。

2.3 模糊PID控制微量注液

3 实验研究

3.1 实验装置

3.2 实验验证

4 结 论