基于振动台的TA11钛合金超高频疲劳实验和验证

许 巍 , 赵延广, 钟 斌 杨宪峰 陶春虎

(1.中国航发北京航空材料研究院 航空材料检测与评价北京市重点实验室,北京 100095;2.中国航空发动机集团材料检测与评价重点实验室,北京 100095;3.中国航发北京航空材料研究院 先进高温结构材料国防科技重点实验室,北京100095;4.大连理工大学 工业装备结构分析国家重点实验室,大连 116085)

自20世纪80年代中期以来,学界和工程界逐渐认识到材料的疲劳断裂可以发生在107循环周次甚至108循环周次之后,特别是对于航空装备而言,很多结构件的失效形式都属于超高周疲劳失效[1-2]。于是,超高周疲劳(very high cycle fatigue,VHCF)逐渐成为国际疲劳学界的一个研究热点。疲劳测试是超高周疲劳研究的必要手段,由于加载的循环周次非常高,如何提高测试效率便成为是否能有效开展超高周疲劳测试的关键[3]。

超高周疲劳测试的一项重要关键技术就是超高频加载,而超高频加载的难以实现是制约早期超高周疲劳研究的主要原因。目前,常规液压伺服疲劳试验机的载荷频率低于50 Hz,而电磁谐振式高频疲劳试验机的工作频率也仅为200 Hz左右,完成109循环周次的超高周疲劳实验需要很高的人力、时间和能耗成本。目前,欧美日等发达国家逐步发展了超高频率加速疲劳实验系统,并开展了大量的测试研究工作,部分研究成果已在航空发动机结构设计中获得应用,并对现有的疲劳设计规范水平和疲劳破坏机制认识带来明显的影响[4]。

超声疲劳实验系统作为其中一种重要的测试手段,为材料超高周疲劳研究提供了有益支撑。在实际测试过程中,试样的加载频率可达到20 kHz,尽管实验效率比较高,但由于极高的加载频率可能导致试样发热等不利因素,对测试结果可能会产生较大影响。此外,超声疲劳测试条件下与普通高频疲劳测试条件下的材料破坏机理是否相同还处于争议中[4-6]。从另一方面来说,航空发动机叶片等运动部件的实际工作频率也远低于20 kHz,与超声疲劳的加载频率存在巨大差异。事实上,通过对国内外开展的超声疲劳与常规中、低频疲劳测试的比较研究,可以发现其结果确实存在明显差异[7]。目前,国内针对常规高周疲劳实验主要还是采用传统高频疲劳试验机,这类试验机技术虽非常成熟,但其测试频率通常只有200 Hz左右,完成单根试样的109循环周次的疲劳实验,也需要接近2个月时间,而完成一条完整的超高周疲劳应力-寿命(S-N)曲线测试,单台设备在不停机的情况下大约需要1年多时间,实验效率难以满足超高周疲劳测试的要求。因此亟须寻找合理高效的超高频测试方法,以兼顾测试效率和结果可靠性。

本研究提出一种利用电动振动台开展材料超高频疲劳的实验方法,针对航空发动机中常用的TA11钛合金板材,自主设计超高频疲劳试样并开展疲劳实验,并与标准振动疲劳实验和常规疲劳实验的结果进行对比验证。

1 实验过程及方法

1.1 实验材料

采用航空发动机用TA11钛合金板材进行实验。TA11合金是一种近α钛合金。该合金具有较高的弹性模量和较低的密度,主要用于制造航空发动机高压压气机叶片和机匣等。这种合金具有良好的可焊性和抗氧化性[8]。与TA11相近的美国牌号是Ti-8Al-1Mo-1V,TA11钛合金的化学成分见表1。

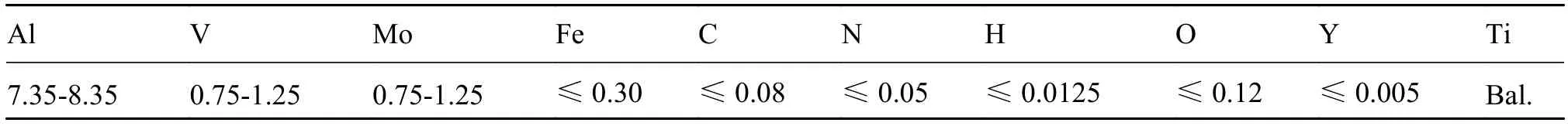

表 1 TA11 合金化学成分(质量分数/%)[8]Table 1 Chemical composition of TA11 titanium alloy(mass fraction/%)[8]

1.2 实验设备和试样设计

实验设备采用自主设计的振动疲劳实验系统,该测试系统的主体设备是电动振动台(设备型号:ES-10D-240),最大推力为 10 kN,测试系统还包括自主设计的专用夹具、信号采集和控制系统、激光位移传感器和加速度传感器等组成部分(系统组成见图1)。该振动疲劳实验系统具有自动扫频,闭环控制等特点,能给出试件的激振频率-位移响应曲线,从而为确定试件的共振频率提供依据。

目前针对超高周疲劳测试还没有通用的实验标准,即使是目前广泛使用的超声疲劳方法也缺乏普遍接受的实验标准。本研究提出的超高频疲劳测试方法本质上仍属于振动疲劳范畴,因此本项测试方法部分参考了现有航空工业实验标准(以下简称航标)《发动机叶片及材料振动疲劳试验方法》(HB 5277—1984),并在该实验标准的基础上进行有针对性的改进,以满足实验实际需求。

图 1 振动疲劳实验系统示意图Fig. 1 Schematic diagram of vibration-based fatigue experimental system

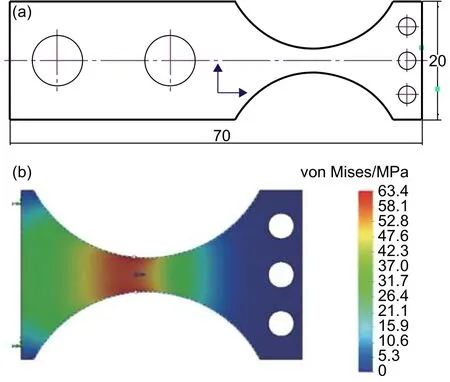

航标HB 5277—1984中规定的试样具体形式和尺寸见图2,厚度为3 mm,其中右侧的两个孔用于夹持固定试样。根据初步计算,具有该几何形式的钛合金试样的固有频率只有约200 Hz,在此共振频率下进行加载,其测试效率仍然较低。本研究自主设计超高频试样,使其固有频率能够满足超高频疲劳测试要求。该超高频试样属于非标试样,没有固定形状尺寸可以参考,而非标试样的设计通常需要在充分计算的基础上初步确定[9-11]。在试样的设计过程中,采用有限元模拟方法,尝试建立多种形状尺寸的板材试样,进行动力学模拟计算,得到试样危险区的应力分布特征情况和固有频率值。其设计目标有两点:一是保证试样的固有频率f能够达到1000 Hz以上,二是保证在加载过程中试样工作段的应力值相对其他区域显著较高,以形成疲劳危险截面,需要保证在试样危险区内的轴向最大应力大于或等于2倍的轴向最小应力,即满足 σmax≥ 2σmin。其中,关于第一个设计目标的提出,原因有二:其一,目前发动机钛合金叶片的固有频率可达到1000 Hz以上,超高频试样的固有频率如果能接近其对应叶片的固有频率,可更好地表征叶片的疲劳性能;其二,除了超声疲劳,目前国外主流的超高频疲劳试验机的额定工作频率都是1000 Hz左右[12],因此本研究中将超高频疲劳试样的固有频率设计目标定位于1000 Hz以上。

超高频试样的迭代设计流程如图3所示,设计过程基于有限元建模计算,需同时满足上述两点设计目标,任何一点不满足都需要重新设计试样形式,直到同时满足为止。

图 2 标准规定的振动疲劳试样形状和尺寸Fig. 2 Shape and size of standard vibration-based fatigue specimen

图 3 设计超高频试样形式的迭代方法Fig. 3 Iterative method to design ultra-high frequency specimen

通过反复迭代并计算,确定图4(a)为最终的超高频疲劳试样形式,其对应的有限元模型见图4(b)。这里需要指出,图4(b)中模型左端为固定夹持端,其中的两个圆孔同样用作夹持。计算获得其固有频率为1780 Hz,并且在试样疲劳危险区的应力水平满足 σmax= 2.39σmin,符合预定的设计目标要求。

图 4 超高频振动疲劳试样 (a)形状与尺寸(b)有限元模型Fig. 4 Ultra-high frequency specimen (a)shape and size;(b)FEM model

1.3 实验过程

TA11 钛合金的室温屈服强度 σp0.2为 930 MPa[8],在该值以内选取3级典型的应力水平,分别是440 MPa、480 MPa和 540 MPa。这里,激振加速度设定为0.5 g(g为重力加速度)。加载曲线为正弦曲线,试样振幅利用激光位移传感器来实现监控。通过改变激励频率,可以得到试样的激励频率-振幅响应(简称频-响)曲线,见图5,其中试样的振幅响应以幅值比形式给出,即试样振幅与台面振幅之比A/A0。该频-响曲线表现为一条近似对称的峰形曲线,这是典型的线性振动条件下的扫频曲线,波峰处对应的频率值为共振频率,即初始一阶固有频率,约为1756 Hz。同样地,可确定标准振动疲劳试样的共振频率为240 Hz。

振动疲劳实验通常在共振状态下进行实验,根据前述的扫频曲线结果,超高频试样和标准振动疲劳试样的稳定激振频率分别是1756 Hz和240 Hz。按照航标HB 5277—1984规定,当共振频率下降1%时,即判定试样失效,停止实验。此外,本项测试将疲劳实验的终止循环周次设定为108,如达到该循环周次,试样没有发生破坏,同样停止实验。为了监控超高频试样在测试过程中的温升情况,采用手持式红外测温仪对试样表面进行温度测量,以检查是否有温升现象。

图 5 通过扫频曲线确定试样的固有频率 (a)超高频试样;(b)标准振动试样Fig. 5 Determination of natural frequency of specimens by frequency sweeping (a)ultra-high frequency specimen;(b)standard specimen

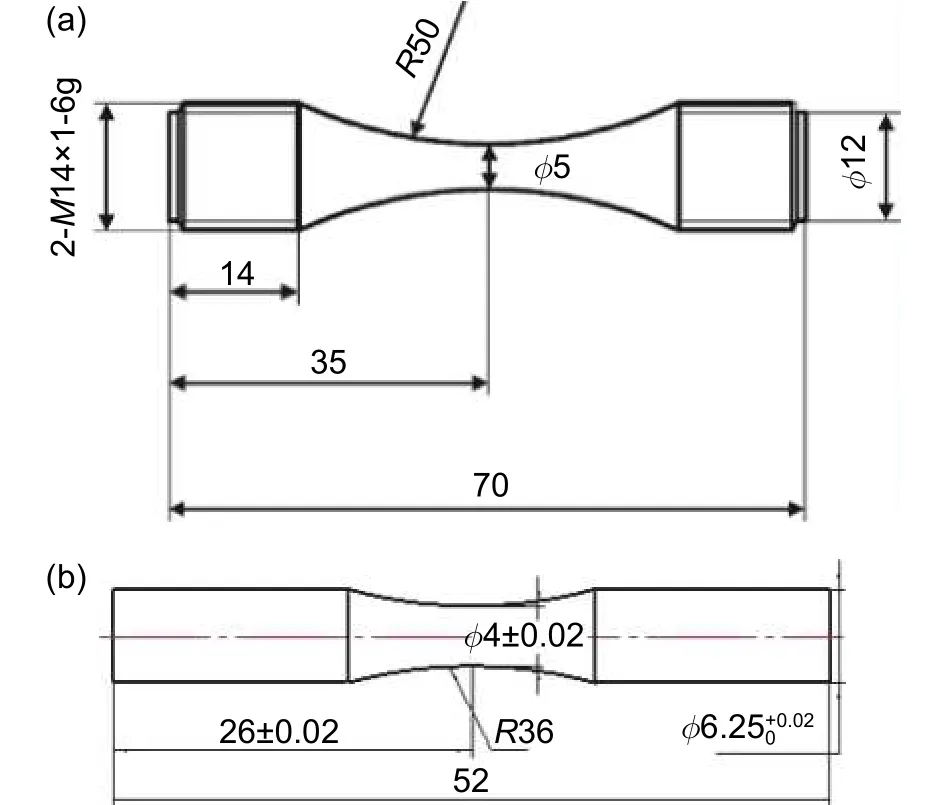

为了对比验证,针对同种材料TA11钛合金开展另外两种常规高周疲劳测试,分别是光滑试样(Kt= 1)的轴向高周疲劳测试和旋转弯曲疲劳测试,其中轴向高周疲劳测试采用的试样形式见图6(a),在高频疲劳试验机中进行测试,实际加载频率为125 Hz,加载应力比为-1;而旋转弯曲疲劳测试采用的试样形式见图6(b),测试时的实际转速为 5000 r/min,即加载频率为 83.3 Hz。

图 6 对比用常规疲劳试样的形状和尺寸图 (a)轴向高周疲劳试样;(b)旋转弯曲疲劳试样Fig. 6 Size and shape of normal fatigue specimen for comparison (a)axial-loading specimen;(b)rotatingbending specimen.

2 结果和讨论

2.1 与标准振动疲劳试样结果的对比

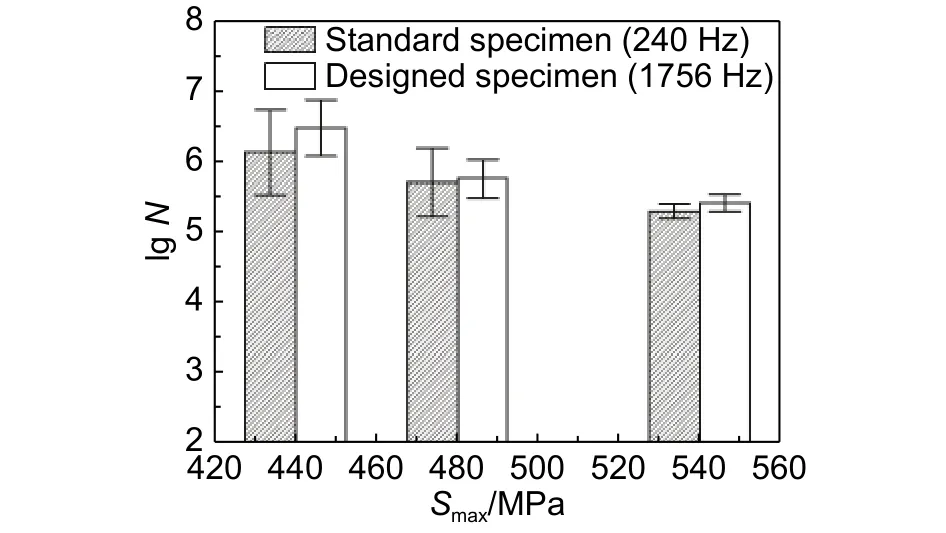

图7为在相同加载应力条件下,标准振动疲劳试样和超高频试样的疲劳寿命数据的对比图,其中,试样在各级应力条件下的循环寿命采用对数寿命lg N。为了使得结果可靠性更高,每种应力水平条件下,至少测试5根同种试样。图7中针对同一级应力水平下的对数寿命分别给出了均值和标准差,从图7中可以直观地看到,在本研究考虑的3级应力水平条件下,两种试样的疲劳寿命测试结果的一致性较好。

图 7 相同加载应力条件下超高频试样和标准振动疲劳试样的疲劳寿命比较Fig. 7 Comparison of fatigue life data from present ultra-high frequency specimen and standard vibration fatigue specimen for same stress

为了更加准确地判断这两种疲劳试样结果的一致性,采用统计方法对数据进行处理分析。在数理统计中,一般利用F检验来判断“两个子样对应母体的标准差是否相同”,并利用t检验来判断“两个子样对应母体的平均值是否相同”[13]。在本研究中,采用F检验和t检验分别针对此两种试样形式下的疲劳数据进行检验,来判别两种疲劳试样的实验结果是否来自同一个母体。如果来自同一个母体,可以认为两种疲劳试样对应的实验结果吻合较好,即可判断试样几何形式和加载频率对疲劳实验结果的影响可忽略不计。

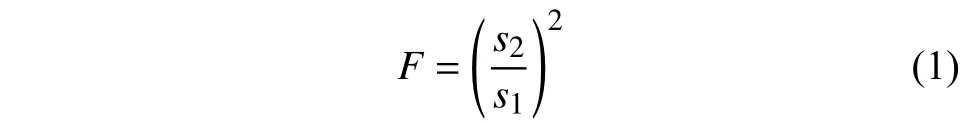

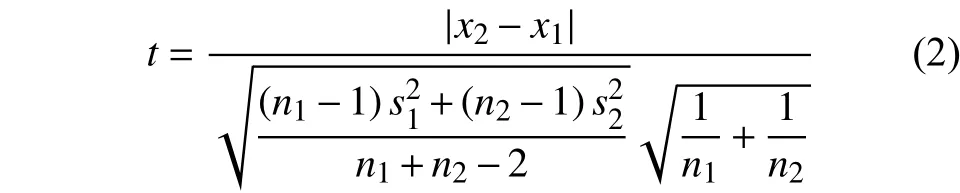

根据x、n和s的具体数值,可计算得到的统计检验值F和t的具体计算公式如下:

式中:x、n和 s分别表示实验数据,即对数疲劳寿命lg N的均值、样本数和标准差,各符号的下标1表示超高频试样,下标2表示标准振动疲劳试样。

计算结果详见表2,其中,Fα和tα分别表示在显著度为5%时的统计分布数值,查统计表得到[13]。由表2可以看到,各应力水平下,疲劳数据统计值F < Fα且 t < tα,即在本研究考虑的 3 种应力水平下,可以认为两种试样的疲劳数据子样来自同一母体,即在相同应力条件下,针对超高频试样和标准振动疲劳试样,工作频率和试样形式的不同对疲劳寿命实验结果的影响可以忽略不计。

表 2 针对超高频试样和标准振动疲劳试样结果的F检验和t检验的过程参数表Table 2 Processing parameters of F-test and t-test for testing results in terms of ultra high frequency specimen and standard vibration fatigue specimen

2.2 与常规疲劳实验结果的对比

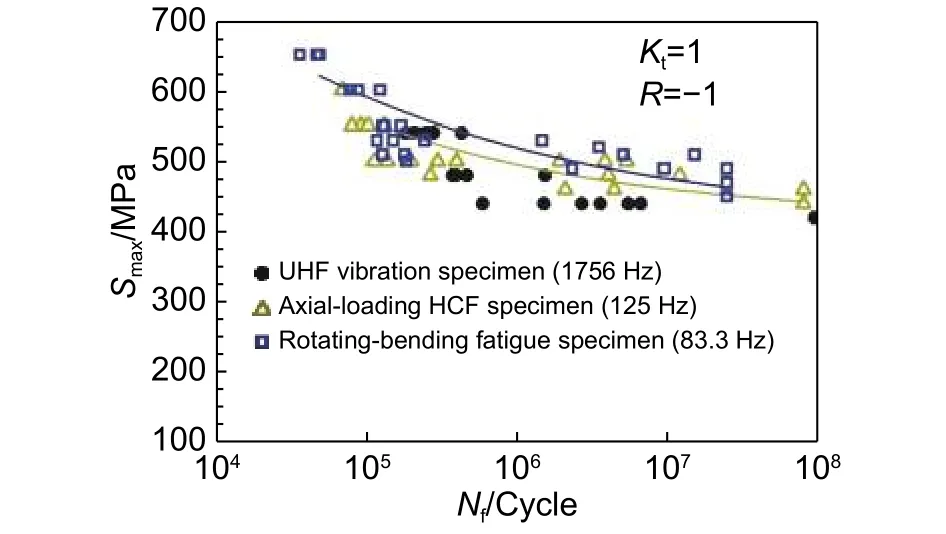

上述几类测试条件下的高周疲劳数据在图8中同时给出,其中包含了利用超高频疲劳试样得到的长寿命(> 108循环周次)数据。由图8看出这3类疲劳测试条件下的结果数据趋势比较一致,数据的接近程度较高。需要指出的是:相比常规疲劳测试方法(即轴向高周疲劳测试和旋转弯曲疲劳测试),超高频振动疲劳方法得到的疲劳强度略显偏小,主要原因:(1)振动疲劳测试本质上还是应力比为-1的弯曲疲劳测试,振动疲劳中的表面应力水平较大,因此表面质量对疲劳寿命的影响较为敏感,从而导致超高频振动条件下的疲劳强度结果可能存在偏小的情况。(2)与旋转弯曲疲劳和轴向疲劳测试不同,振动疲劳不是以试样发生完全分离断裂为破坏判据,也就是说振动疲劳破坏试样不存在分离破坏断口,而是以共振频率下降1%为破坏判据(根据航标HB 5277—1984的规定),这种破坏判据并没有考虑材料和试样形式的差异性,可能会造成所测得的疲劳强度偏低。国内外学界对该值的确定一直存在不同观点,不同学者提出了不同的下降临界值作为破坏判据[14]。因此,今后需要针对超高频疲劳测试需求,对该破坏判据进行合理修正,以提高测试结果的准确性。

图 8 超高频实验结果与轴向高周和旋转弯曲疲劳实验数据比较Fig. 8 Comparison of results of ultra high frequency specimen and normal fatigue specimens of axial-loading and rotating-bending fatigue tests

通过与常规疲劳测试结果数据的比较,可以看出本研究提出的超高频疲劳试样的测试结果与常规疲劳实验结果的符合性还是比较良好的,在不影响数据准确性的情况下,显著提高了测试效率。而且该超高频试样在测试过程中并没有明显发热,当停止加载时,测得试样表面温升在2 ℃以内,温升对实验结果的影响可以忽略,这也是该超高频试样所测结果与常规疲劳测试结果一致性较好的原因之一。

3 结论

(1)针对航空发动机用钛合金超高周疲劳的测试需求,在有限元计算模拟的基础上设计TA11钛合金超高频疲劳试样,实际测试过程中的有效加载频率达到 1756 Hz。

(2)在相同应力水平下,针对提出的超高频试样和标准振动疲劳试样开展疲劳测试,通过结果数据进行F检验和t检验,可以判断在相同应力条件下,两种试样的结果吻合很好。

(3)针对同种材料开展了轴向高周和旋转弯曲两种常规疲劳测试,对比测试结果表明:超高频疲劳试样的测试结果与常规疲劳试样测试结果的一致性良好。