聚合物先驱体转化法制备多孔陶瓷的研究进展

涂建勇, 穆阳阳, 许海龙, 殷小玮, 成来飞

(西北工业大学 超高温结构复合材料国防科技重点实验室,西安 710072)

聚合物转化陶瓷(polymer derived ceramics,PDCs)是通过热处理有机聚合物前驱体,经成型交联由热熔性聚合物转化为热固性聚合物,再经高温裂解最终获得陶瓷产物[1];它是制备新型高温陶瓷材料的方法之一。1960年,Ainger等[2]和Chantrell等[3]首先采用有机化合物作为陶瓷先驱体制备了非氧化物陶瓷。之后Verbeek等[4-5]分别于1973年和1974年在高温条件下,利用有机聚合物转化陶瓷技术制得直径较小的Si3N4/SiC陶瓷纤维。1975年,Yajima等[6]首次实现了通过聚碳硅烷转化制备SiC基陶瓷纤维。截至目前,PDCs相关的研究得到了极大的发展。与传统的陶瓷制备方法相比,PDCs制备方法的优点体现在四个方面:(1)传统聚合物成型方法,如注塑成型、挤出成型、树脂转化模塑(resin transfer molding,RTM,)等方法均可以借助聚合物转化陶瓷法进行成型加工,克服了传统陶瓷由于高熔点导致难以加工成型的缺点[7];(2)降低陶瓷的制备温度[8];(3)可控制备不同陶瓷化程度的中间产物[9];(4)可以利用前驱体聚合物的性质,如热解释放气体等来制备多孔陶瓷[9]。

多孔陶瓷由于具有低密度、抗热震性好、良好的化学稳定性等优点而广泛应用于过滤、吸附、轻质结构材料、分离膜、传感器及人体植入材料等。然而多孔陶瓷的应用取决于其自身的孔径大小及分布、比表面积、开/闭孔等孔性质,因此针对多孔陶瓷,开发多种可控制备的方法至关重要。其中,利用PDCs技术制备多孔陶瓷是近年来研究的热点,鉴于此,本文详细介绍多孔PDCs的制备方法及PDCs前驱体的最新研究进展。

1 PDCs 制备方法

不同的制备方法可以得到不同结构的多孔PDCs材料,聚合物裂解过程均可以产生孔结构(孔隙率10%~20%),本文所述的多孔PDCs陶瓷主要是高气孔率的聚合物转化陶瓷。制备多孔PDCs陶瓷的方法主要包括模板法、气体发泡法、冷冻铸造技术及增材制造技术等。

1.1 模板法

1.1.1 模板复制技术

模板复制技术是一种制备多孔陶瓷最为常用的方法,其原理如图1所示[10]。在多孔模板上涂刷聚合物或浸渍聚合物浆料,之后裂解聚合物并去除模板,即可得到和初始模板孔结构类似的多孔陶瓷。此方法得到的多孔陶瓷的孔形式,尺寸和数量由初始模板决定,化学组分由陶瓷前驱体类型及加工过程决定。由于前驱体在裂解过程中释放小分子气体,形成的多孔陶瓷的孔壁同样为中空/多孔结构,因而该方法制备的多孔陶瓷的机械强度较低[11]。按照模板在处理过程中的状态分为硬模板法和软模板法。软模板是指在裂解的过程中,模板低温裂解;硬模法则在裂解过程中不发生裂解,模板的去除需要额外的处理过程,如刻蚀等。

图 1 模板复制技术制备多孔陶瓷示意图[10]Fig. 1 Schematic diagram of replication technology for preparation of porous ceramics[10]

(1)软模板法

最早出现的软模板法是以海绵为模板,通过浸渍陶瓷浆料制备多孔陶瓷。之后木材[12]、珊瑚[13]、聚合物泡沫[14]等被用作模板来制备多孔陶瓷。Ceron-nicolt等[14]采用软模板法,以聚硅氧烷为前驱体制备了多孔陶瓷,采用边长为50 mm的矩形开孔聚氨酯泡沫,首先把聚硅氧烷挤压浸渍到聚氨酯泡沫中,之后在烘箱中190 ℃加热2 h,使树脂固化;随后进行包含苯基甲基聚硅氧烷浆料的浸渍,290 ℃加热2 h,这个过程伴随着聚合物裂解,产生气孔形成内部泡沫结构;最后是氩气保护下的裂解过程,500 ℃下去除模板,1000 ℃下裂解聚合物2 h。图2(a)是用甲基聚硅氧烷浆料浸渍裂解得到的蜂窝状陶瓷的结构,图2(b)是用苯基甲基聚硅氧烷浆料浸渍裂解得到的分级多孔结构的陶瓷照片,显示出软模版法可以通过选择不同的软模版对制备多孔陶瓷的孔进行有效的调控。软模板法制备多孔PDCs涉及的聚合物前驱体主要包括聚硅氧烷[15-16]、聚硼硅氧烷[15]、聚硅氮烷[17]等。根据模板的不同所制备的多孔陶瓷的孔隙率在60%~90%之间,所得孔径最大可达2500 μm[14],小孔最小可达 3 nm[16]。

(2)硬模板法

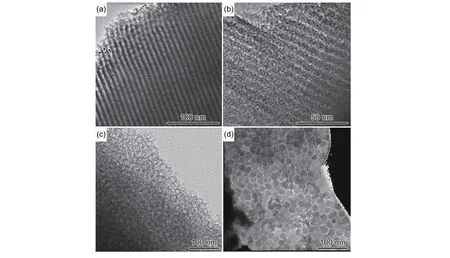

Yan等[18]以烯丙基聚碳硅烷(黏度 0.045~0.120 Pa·s,密度 0.998 g/cm3)为前驱体,以介孔二氧化硅SBA-15和介孔硅泡沫为模板,在1000 ℃下高温裂解得到多孔碳化硅陶瓷。图3为制得的多孔陶瓷的TEM照片。由图3看出,所得到的多孔陶瓷的比表面积较高,孔壁厚度比模板的孔径小,这是因为聚合物转化为陶瓷的过程中发生收缩,制备陶瓷的孔的有序性和模板高度一致。Majoulet等[19]以介孔碳模板,以主链包含—[H2Si—NH]n—和—[HAl—N(R)]n—(R = CH2CH3)的三种聚合物为混合前驱体,经过1000 ℃裂解及氨气刻蚀得到比表面积 182~326 m2/g,孔径分布在 4.1~5.9 nm,孔体积在0.51~0.65 cm3/g的有序介孔硅铝碳氮陶瓷。与软模板法相比,硬模板法所制备的多孔PDCs的孔径分布均匀,孔径较小,比较面积较大。由于硬模板法所采用的硬模板的孔径较小,前驱体浸渍较为困难,因此前驱体应具有较小的黏度。采用的前驱体包括聚硅氧烷[19]、聚碳硅烷[18]、聚硅氮烷[20-21]、聚硼氮烷[22-23]等。

图 2 浸渍不同前驱体得到的碳化硅多孔陶瓷的SEM照片 (a)甲基聚硅氧烷浆料;(b)苯基甲基聚硅氧烷浆料Fig. 2 SEM images of porous SiC ceramics prepared with different kinds of slurry ( a) methyl-polysiloxane slurry;(b)phenylmethyl-polysiloxane slurry

图 3 硬模板制备多孔碳化硅陶瓷的TEM照片[18] (a),(b)SBA-15模板;(c),(d)介孔氧化硅模板Fig. 3 TEM images of porous ceramics prepared by hard template methods[18](a),(b)SBA-15 template;(c),(d)mesoporous silica template

1.1.2 填料损失法

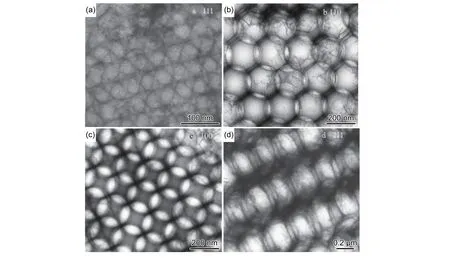

填料损失法是指通过填料占据相应空间,并在获得陶瓷后刻除填料制备多孔陶瓷的方法。该方法制备多孔陶瓷的间隔是密实的,与模板复制技术相比其力学性能较好,同时所制备的多孔陶瓷的孔体积可以在20%~90%之间调控,孔径可以在1~100 μm 之间调控,强度在 10~30 MPa之间。Wang等[24]采用硬模板法制备了三维有序介孔SiC陶瓷,采用的前驱体是低分子量聚甲基硅烷,模板是不同粒径的单分散氧化硅微球(112~700 nm);在裂解后用HF将模板刻蚀掉,图4是所制备的多孔陶瓷的TEM照片,所得陶瓷的孔径在80~600 nm之间,比表面积在300~580 cm3/g。根据前驱体种类的不同,可分别制备蜂窝状SiOC陶瓷(以陶瓷预制体聚合物为前驱体, 甲级丙烯酸甲酯微球为填料)[25],SiC泡沫陶瓷(丙烯基氢化硅氧烷为前驱体,聚甲基丙烯酸甲酯微球为填料)[26],SiCN多孔陶瓷(聚乙烯硅氮烷为前驱体,聚苯乙烯微球为填料)[27-28]等。

1.1.3 陶瓷前驱体共混模板法

该方法是通过高产率的前驱体与低产率的前驱体搭配使用,其中一种前驱体作为致孔剂,另一种作为基体相[29]。例如用聚甲基硅氧烷,聚二甲基硅氧烷,聚甲基苯基硅氧烷搭配使用,之后在1 200 ℃,N2条件下裂解SiOC多孔陶瓷,在升温至100~400 ℃时,聚二甲基硅氧烷裂解为小分子,导致内部联通的多孔的产生;当聚二甲基硅氧烷的质量分数在40%~80%之间变化时,所得的多孔陶瓷的孔体积在45%~55%之间变化[30]。这种方法对孔径和孔形式的控制比较困难,但却是制备较大孔径多孔陶瓷的一种简便易行的方法。Tamayo等[31]以聚二甲基硅氧烷和四乙氧基硅烷为混合前驱体制备了表面孔径在6 μm,底部孔径为13 μm的梯度多孔SiOC陶瓷。Shen等[32]以聚硼氮烷及甲苯为混合前驱体,500 ℃氩气条件下发泡,之后在1500 ℃氩气气氛下裂解得到多孔SiBCN陶瓷。通过调整两种前驱体的比例可以在62%~87%之间调整其孔隙率,相应的压缩强度在 3~36 MPa。

1.2 气体发泡法

该方法在液体体系中产生或注入气泡(液相体系可以是均质液相或者分散有固体颗粒的浆料),之后浸渍裂解得到多孔陶瓷。鼓气发泡技术中常用的气体是CO2,在5.5 MPa时,CO2会发生汽化,42 MPa时会液化。将聚合物前驱体与气态,液态或超临界的CO2进行饱和浸透,之后降低压力,导致热力学不稳定,这个过程中伴随着气泡的成核与形成过程,后面得到孔径在 2~50 μm的多孔陶瓷[33]。Wolff等[34]首先将CO2溶解在熔融的聚甲基硅氧烷中,在87 ℃下释放压力发泡,形成泡沫状前驱体,随后在800 ℃及N2气氛下裂解,之后在100 ℃交联;图5是制备的硅氧碳陶瓷的SEM照片,从图5可以看出,增大CO2的量,孔径并没有较大的改变,同时把发泡温度从75 ℃升高至95 ℃,孔体积从89%下降至64%,裂解温度从1000 ℃升高至 1400 ℃时,压缩强度从 8 MPa下降至1 MPa。Kim等[35]以聚碳硅烷和聚硅氧烷为混合前驱体,以CO2为发泡剂,在88 ℃温度下交联6 h,1200 ℃氮气气氛下裂解1 h,制备了SiOC泡沫陶瓷。

图 4 四种多孔 SiC 陶瓷的 TEM 照片[24] (a)103 nm 多孔 SiC(1 1 1);(b)220 nm 多孔 SiC(1 1 0);(c)220 nm多孔 SiC(1 0 0);(d)475 nm 多孔 SiC(2 1 1)Fig. 4 TEM images of 4 kinds of porous SiC ceramics[24] (a)103 nm porous SiC(1 1 1);(b)220 nm porous SiC(1 1 0);(c)220 nm porous SiC(1 0 0);(d)475 nm porous SiC(2 1 1)

图 5 不同CO2含量(质量分数)制备的多孔陶瓷照片[34]Fig. 5 SEM images of porous ceramic prepared with different CO2 contents(mass fraction)[34] ( a)0.6%;(b)1.3%;(c)1.7%;(d)2.2%

1.3 冷冻铸造技术

该方法的制备流程是首先将聚合物前驱体如聚硅氧烷溶解在溶剂中,再加入交联剂实现部分交联,之后进行冷冻,这个过程伴随着相分离;冷冻干燥后得到多孔的陶瓷前驱体;最后进行惰性气体下裂解就可以得到多孔陶瓷(图6(a))。Miller等[36]采用冷冻铸造技术制备了多孔陶瓷,使用环己烷和莰烯得到树枝状结构(图 6(b)、(c)),使用叔丁基醇得到的孔结构是蜂窝状的(图6(d));同时通过改变聚合物的浓度和冷冻的速率可以将孔体积在61%~93%,孔径在 4~32 μm 之间调控。Fukushima等[37]将水和SiC粉末混合均匀后冷冻干燥,1800 ℃烧结2 h制得多孔SiC陶瓷。所得陶瓷的孔径在34~147 μm,压缩强度高达 16.6 MPa。

1.4 增材制造技术

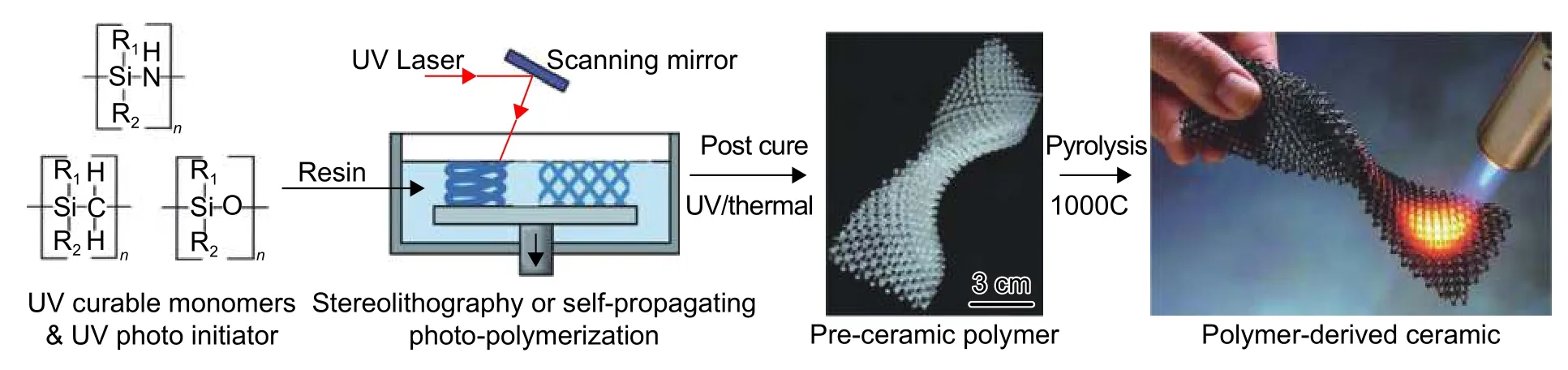

增材制造技术(additive manufacturing,AM)也叫3D打印技术,是一种“自下而上”的精确制备精细结构的新技术。增材制造技术分为直接增材制造技术和间接增材制造技术。直接增材制造技术是根据设计的结构在相应位置上进行材料打印,间接打印技术则是需要打印完后进行刻蚀,如图7所示。图7(a)是使用ZnO,CaO填料及聚甲基硅氧烷打印制备的多孔陶瓷,其孔体积在75%,压缩强度可以达到 2.5 MPa[38]。图 7(b)是用立体光刻技术打印的多孔陶瓷,其孔体积高达93%,压缩强度是0.7 MPa[39]。

图 6 冷冻铸造技术制备多孔陶瓷[36] (a)示意图;(b)环己酮溶剂制备的多孔陶瓷SEM;(c)莰烯溶剂制备的多孔陶瓷SEM;(d)叔丁醇溶剂制备的多孔陶瓷SEMFig. 6 Porous ceramic prepared by freeze casting technology[36] (a)schematic diagram;(b)SEM images of porous ceramic prepared with cyclohexanone;(c)SEM images of porous ceramic prepared with camphene;(d)SEM images of porous ceramic prepared with tert butanol

图 7 增材制造技术制备的SiOC陶瓷 (a)直接打印技术[38];(b)立体光刻技术[39]Fig. 7 SiOC ceramics prepared by additive manufacturing (a)direct printing[38];(b)stereolithography[39]

Eckel等[7]开发了一种紫外光固化陶瓷前驱体制备胚体后裂解制备陶瓷的方法,在普通的氮化硅或碳化硅陶瓷前驱体的聚合物骨架上引入可以紫外光固化的巯基等基团,之后利用紫外光固化打印机来制备各种形状的陶瓷胚体,之后高温裂解得到陶瓷(图8),利用该方法得到的SiOC蜂窝陶瓷具有优异的力学性能(孔隙率为80%时压缩强度可达4.8 MPa)。

图 8 紫外光固化3D打印制备多孔聚合物转化陶瓷示意图[7]Fig. 8 Preparation of polymer derived porous ceramics by UV curing 3D printing[7]

2 聚合物前驱体设计与合成进展

PDCs制备多孔陶瓷方法的优点是制备温度较低(≤ 1100 ℃),可以制备特殊结构的陶瓷。在PDCs研究领域,由于前驱体的设计决定着最终得到的陶瓷组分,组分可影响其性能,因此前驱体的设计制备是得到目标多孔PDCs的关键。针对陶瓷聚合物前驱体,要求其有可控的流变学特性,深度的反应性能,可控的热解降解,高的陶瓷产率。陶瓷前驱体聚合物的分子式可以简化为图9[40],分子主链上的X和官能团R1及R2是设计陶瓷前驱体的两个关键参数。改变X的类型以得到不同种类的含硅聚合物前驱体,如聚碳硅烷(X = CH2)、聚硅氧烷(X = O)、聚硅氮烷(X = N)等,同时 X 也可以是部分金属元素(Ti和Al等)。通过调整两个侧链官能团可以调整聚合物前驱体的化学组成、热稳定性、溶解度及流变特性,进而调整陶瓷产物的组成、微结构、力学性能等。

2.1 聚碳硅烷

聚碳硅烷是指在高分子结构中以Si—C键为主要结构单元的高分子。1975年Yajima等[41]发现十二甲基环六硅烷在高温下会转变成聚硅碳烷,然后再处理得到硅碳陶瓷。最早合成聚硅碳烷的方法是用金属钠催化双卤单体发生脱卤形成高分子。后期陆续开发了格式试剂法、硅加氢反应法、催化脱氢反应法、开环聚合反应法及电化学合成方法等。Matsumoto等[42]合成了交联的网状聚碳硅烷,并在分子链上引入了葡萄糖官能团,Liu等[43]以含有双官能团的1,3-二氯环丁烷为单体,在格式试剂的催化作用下制备了含有长链烷基及芳基桥连的环状聚碳硅烷(图10)。Hazan等[44]以丙烯基聚碳硅烷和丙烯酸酯进行光固化交联,之后裂解制备了多孔碳化硅陶瓷。Zhou等[45]利用复分解反应合成了一种线性聚碳硅烷前驱体,并在该分子链上引入了碳硼烷,验证了其作为陶瓷前驱体制备SiC/B4C陶瓷的产率,1000 ℃裂解时所得陶瓷产率可达90.42%。

图 9 陶瓷前驱体聚合物的分子简式[40]Fig. 9 Molecular formula of ceramic precursor polymer[40]

2.2 聚硅氧烷

聚硅氧烷是一种分子主链含有Si—O—Si结构,硅原子上链接有机官能团或支链的有机硅聚合物。根据分子结构不同分为线性聚硅氧烷和网状聚硅氧烷。线性聚硅氧烷的分子量相对较低,因而其裂解温度低,陶瓷产率低,用作陶瓷前驱体制备陶瓷时需要加入交联固化剂。网状聚硅氧烷的分子量大,陶瓷产率较高。吴纪全等[46]采用四甲基乙烯基环四硅氧烷与四甲基环四硅氧烷,通过阳离子开环聚合反应制备了含Si—H及Si—CH=CH2官能团的聚硅氧烷,该前驱体具有黏度低、陶瓷产率高的优点。Wu等[47]以苯基三甲氧基硅烷和四甲氧基硅烷为单体制备了聚苯倍半硅氧烷凝胶陶瓷前驱体,之后1400 ℃时裂解得到了SiC陶瓷。Shen等[48]通过氯硅烷水解制备了含有Si—H、Si—Ph及Si—CH=CH2的共聚物,该聚合物是一种良好的陶瓷前驱体,他们报道的方法可以容易地调整前驱体中Si、O、C的比例,进而调整陶瓷产物中元素的比例。

图 10 烷基及芳基桥连的环状聚碳硅烷的格式缩合路线图[43]Fig. 10 Grignard condensation routes to 1, 3-disilacyclobutane-containing cyclolinear polycarbosilanes[43]

2.3 聚硅氮烷

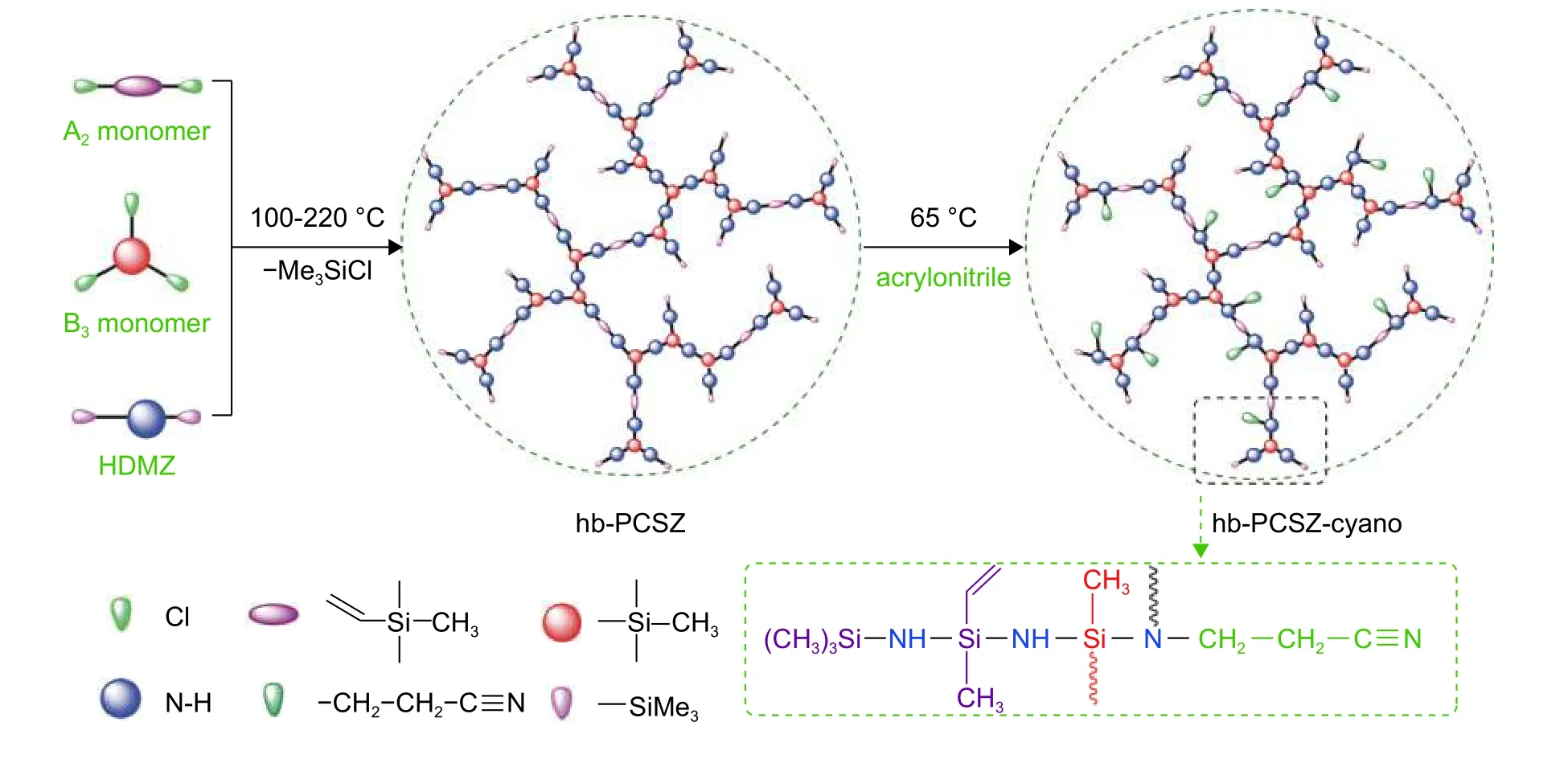

聚硅氮烷是一类主链以Si—N键为重复单元的无机聚合物[49],最早是由Stock等[50]采用有机硅氯化物的氨解反应制备得到的。截至目前,聚硅氮烷的研究存在着两个问题:一是大部分聚硅氮烷相对活泼,与水、极性化合物、氧等具有较高的反应活性,因此保存和运输较困难;二是聚硅氮烷的制备方法尚不完善,并不能有效地对反应产物进行控制,反应产物复杂,摩尔质量偏低[51-52]。目前,聚硅氮烷的制备方法主要有共聚法、倍半硅氮烷水解法、超支化法。Matsumoto等[53]采用环二硅氮烷和苯乙烯进行阴离子聚合反应制得了三种聚硅氮烷前驱体。Nghiem等[54]通过可逆加成裂链转移聚合反应得到高摩尔质量聚乙烯基硅氮烷,所得陶瓷前驱体的陶瓷收率高达70%。Yokota等[55]对含不同官能团的倍半硅氮烷进行水解得到聚硅氮烷前驱体,在相对较低的温度下裂解得到SiON陶瓷。Zhang等[56]将二烯丙基胺和烯丙基胺进行氨解反应,制备出三种不同分子构型的聚合物前驱体,在H2PtCl6的催化作用下,经硅氢加成反应得到超支化聚碳硅氮烷。Song等[57]以1,1,1,3,3,3-六甲基二硅氮烷(HDMZ)、甲基三氯硅烷、丙烯腈为单体,合成了含氰基的超支化聚碳硅烷前驱体(图11),之后裂解得到富碳的SiCN陶瓷。

图 11 超支化聚碳硅烷合成示意图[57]Fig. 11 Synthesis schematic diagram of hyper-branched polysilane[57]

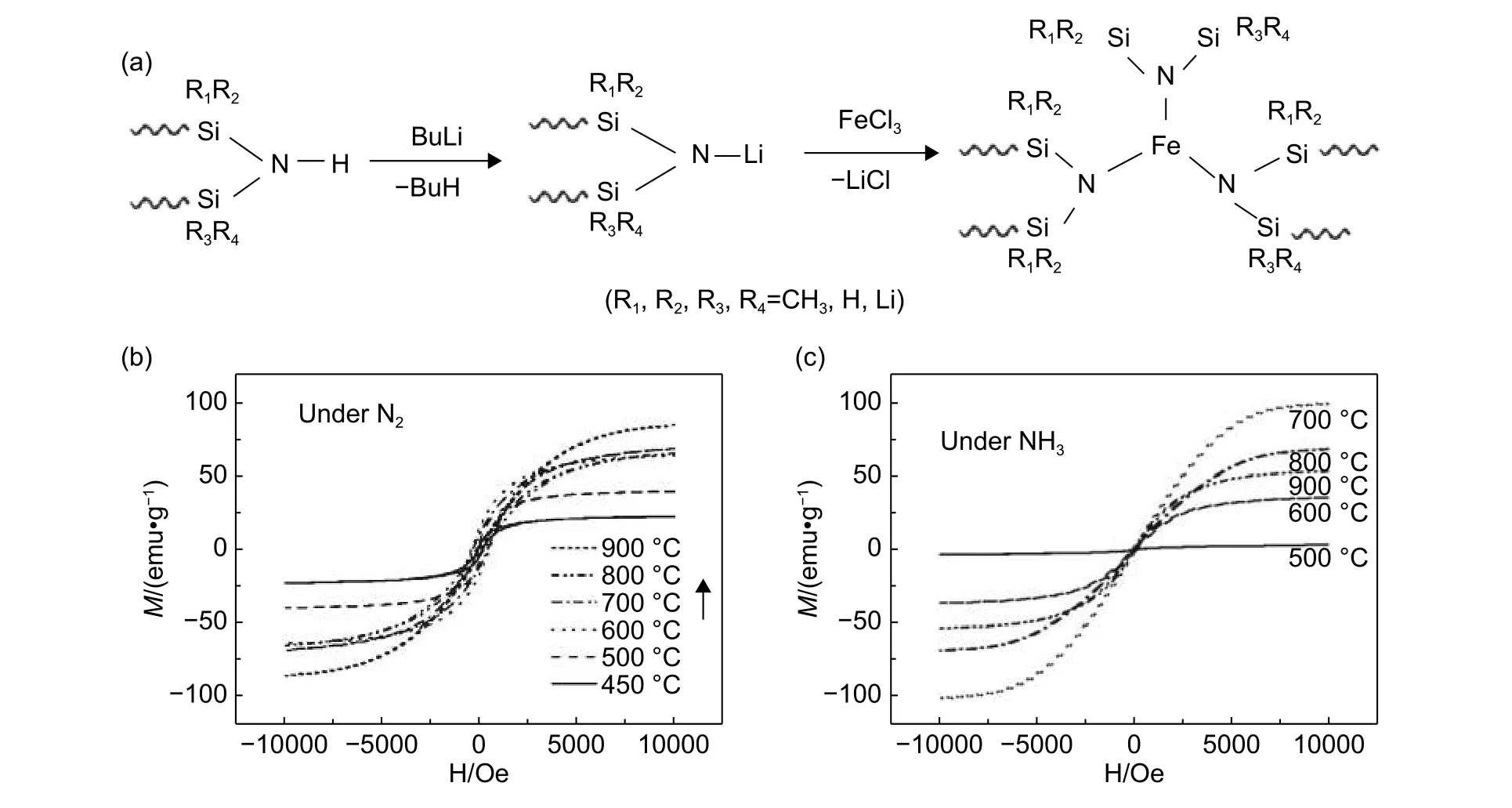

此外,在聚合物前躯体分子上引入金属元素,可以赋予陶瓷产物独特的性质,Li等[58]将硅氮烷锂盐缩聚,合成了超支化含铁聚硅氮烷(hyperbranched polysilazane containing iron,PSZI)(图 12(a)),在氮气(图 12(b))或 NH3(图 12(c))中热解可得到磁性陶瓷,陶瓷产率高于相应硅氮烷的陶瓷产率。Dhamne等[59]将六甲基环三硅氮烷与乙酰丙酮铝聚合,制备出聚铝硅氮烷前驱体。Sarkar等[60]以环硅氧烷和三乙醇三丁酯铝为单体合成了固态含铝聚氮硅烷,并利用静电纺丝技术制备了超疏水的陶瓷纤维。Tang等[61]以二氯甲基硅烷、氯化硼和六甲基二硅氮烷为反应单体,经一步缩聚反应,得到前驱体聚硼硅氮烷(分子量 Mn= 10 800),并在此基础上得到了高产率(63%)的SiBCN陶瓷纤维。

图 12 超支化含铁聚硅氮烷的合成[58] (a)示意图;(b)氮气气氛下裂解得到的陶瓷的磁滞回线;(c)氨气气氛下裂解得到的陶瓷的磁滞回线Fig. 12 Synthesis of hyperbranched polysilazane containing iron(PSZI)[58] (a)schematic diagram;(b)hysteresis loops of PSZI treated under N2 atmosphere;(c)hysteresis loops of PSZI treated under NH3 atmosphere

3 结束语

本文综述了制备多孔PDCs的制备方法,这些方法提供了制备一系列不同孔径和形貌的多孔陶瓷的手段。相比传统的制备方法,增材制造方法在制备新颖复杂架构多孔陶瓷及多孔陶瓷的结构调控、形貌控制上有明显的优势,后续应该会有快速的发展。此外,针对PDCs的聚合物前驱体的设计应该是今后发展的重点,在传统的聚合物前驱体的骨架上引入各种功能性基团为实现各种成型方法或组分配比的陶瓷开辟了新的研究方向,尤其是合成适用于增材制造技术等新型陶瓷制备技术的陶瓷前驱体是今后发展的重点。