复合材料雷击防护电热耦合模型

卢 翔, 赵 淼, 单泽众, 罗名俊

(中国民航大学 航空工程学院,天津 300300)

雷击会对飞机造成极大的威胁,据统计,飞机平均每飞行1000~3000 h会遭遇一次雷击,多雷雨地区几乎每年遭受一次雷击[1]。近年来,由于复合材料具有良好的比刚度、比强度、疲劳性能及耐腐蚀等特点,已广泛应用于民机结构,其中,B787飞机复合材料用量达到50%以上,国产C919复合材料用量约20%,CR929大飞机复合材料用量计划达到50%[2-3]。复合材料相比于传统的金属材料,基体导电性能差,在雷电流直接作用下,更容易产生损伤,严重情况下,对飞机的飞行安全造成威胁[4]。基于MSG-3思想的闪电/高强度辐射场(lightning/high intensity radiated field,L/HIRF)防护分析逻辑,对复合材料雷击防护系统的损伤特性进行理论研究,可为L/HIRF分析提供方法支持,为国产民机的雷击防护设计提供参考[5]。

雷电流对于复合材料的直接影响是一个涉及多物理场耦合的复杂过程,且雷电流峰值高、持续时间短、作用积分大。在已有的文献中对于复合材料在雷电环境下多场耦合理论模型的研究较少。Wolfrum等[6]通过加入碳纳米管来提高胶粘剂的导电性,对环氧基复合材料结构进行了强雷击的研究,结果表明:结构损伤主要是浅表损伤,只有很小的区域受到严重破坏;Fu等[7]针对雷击作用下防护系统的介电击穿现象,建立了不同先进LSP系统CFRP复合材料在雷击作用下损伤的电热耦合有限元模型;尹俊杰等[8]根据能量平衡关系,建立了含紧固件复合材料层压板结构雷击烧蚀损伤数学分析模型,但目前鲜有相关文献建立复合材料雷击防护理论模型。

在仿真模拟方面,Ogasawara等[9]通过假定复合材料厚度方向导电率随温度线性变化,建立了复合材料雷击损伤仿真模型,结果表明雷击产生的焦耳热显著影响雷击损伤;付尚琛等10]利用实验和仿真的方法研究雷电流A波形对IM600/133碳纤维增强复合材料的损伤情况,发现仿真结果与实验结果表现相同的变化规律,但损伤面积误差达到了56%;本课题组针对国产民机的维修任务分析和维修间隔的确定已取得一些成果[11-13]。上述研究主要针对复合材料基准件的雷击损伤,鲜有相关文献对复合材料雷击防护系统的损伤进行研究。

本工作根据雷击过程中的能量平衡关系,建立复合材料雷击防护的电热耦合数学模型,在此基础上,在ABAQUS中建立铝涂层防护的复合材料层合板雷击烧蚀损伤有限元模型,进行雷击电-热耦合仿真模拟,并对雷击烧蚀损伤特征进行分析。

1 复合材料雷击防护电-热耦合数学模型

复合材料在雷电流作用下的损伤效应分为直接效应和间接效应,影响较严重的为直接效应损伤。目前应用广泛的是采用金属对复合材料进行雷击防护,即金属层以电流传导、熔融和汽化形式消耗掉雷电流通道的大部分能量,保护复合材料板[14-15],同时金属层也作为雷电流传导到复合材料的媒质,在电场的作用下,内部的电荷运动形成传导电流,产生极化现象,在媒质内部出现顺着外电场方向排列的电偶极子,媒质的表面会出现面电荷(束缚面电荷),在媒质内部还可能出现束缚体电荷,这些束缚电荷也产生电场,因此媒质中的电场由自由电荷产生的外电场和所有束缚电荷产生的电场叠加而成[16]。

1.1 电-热耦合控制平衡方程

金属属于各向同性材料,对于各向同性媒质,极化强度矢量P与电场强度E成正比,相应的矢量关系为:

雷电环境中存在两种媒质时,雷电流产生的场会对媒质中的电荷产生作用,故引入电位移矢量D[17]。

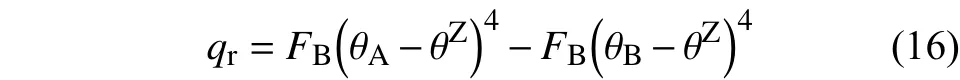

根据麦克斯韦电荷守恒方程确定导电材料的电场分布。假设电流为稳态直流电流,方程可被简化为[10]:

式中:V为单元体体积;S为单元体表面积;n为S的外法线方向;J为电流密度;rc为内部体积电流。

遵循欧姆定律:

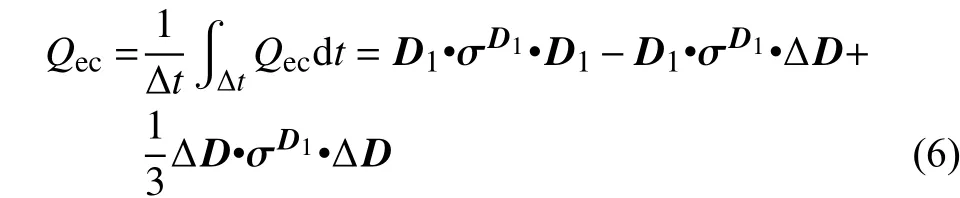

根据焦耳定律,电流通过复合材料产生的热量为:

1.2 能量平衡方程

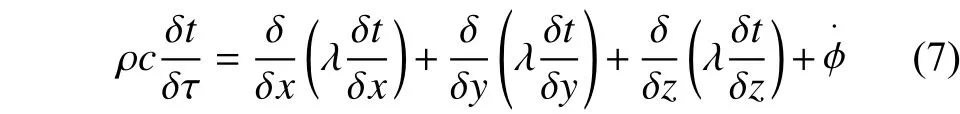

对于微元体,根据能量守恒定律,在任一时间间隔内有以下热平衡关系:

其中,内热源代表单位时间内单位体积中产生或消耗的热能(产生为正,消耗为负)。

所以,热传导可由式(8)所示[18]:

电能并不能完全转换成为热能,故存在能量转换系数,假设电能转换为热能的量为[8],则

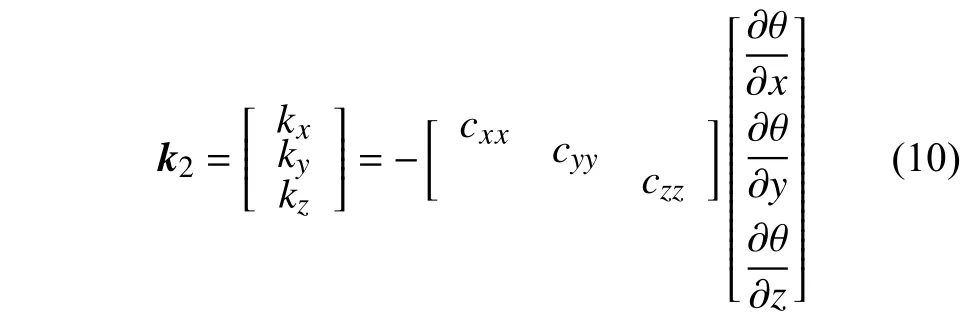

由于复合材料热导率在复合材料的x、y、z轴方向正交分布,根据Fourier热传导定律,如式(10)所示。

式中:cxx为x轴热传导系数;cyy为y轴热传导系数;czz为z轴热传导系数。

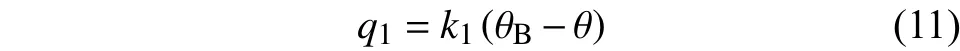

复合材料表面与金属媒质之间传热形式主要为热传导。雷击电流在极短的时间内通过金属媒质传递热量到复合材料,如式(11)所示:

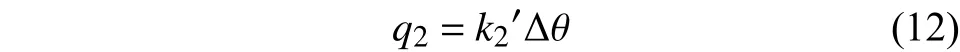

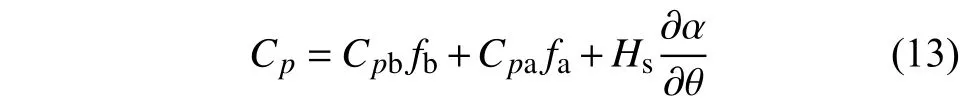

雷击电流作用复合材料层合板产生的电阻热导致复合材料树脂基发生热解,热解过程中发生融化及蒸发,存在相变潜热,在仿真模拟过程中不能忽略。根据文献[18]可得,树脂基热解所需能量可通过增加材料的比热数值来模拟,如式(13)所示。

式中:Cp为比热;Cpa为热解初始时比热;Cpb为热解结束时比热;fa、fb为体积分数;Hs为树脂基热解潜热;为树脂基热解度。

其中,体积分数 fa、fb如式(14)、(15)所示。

式中:Mi为热解初始时质量;Me为热解结束时质量。

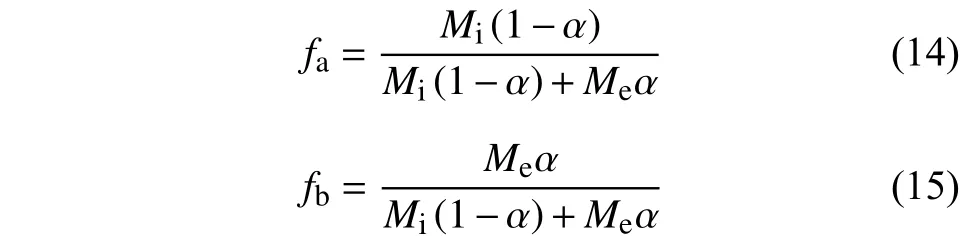

1.3 电-热耦合边界条件

材料表面与周围环境之间传热形式主要分为两种形式:热传导与热辐射。雷电流在极短的时间内可释放大量的电阻热,与周围环境形成较大的温度差,所以材料结构表面与周围环境之间传热以热辐射为主。采用热传递第三类边界条件[19],如式(16)所示。

雷击作用是自然界中的电流在很短时间(< 1 ms)内的放电现象,复合材料的雷击损伤是在瞬间产生和扩展的,忽略与外界环境的热交换,所以未考虑与环境之间的热交换。

2 有限元模型

2.1 雷击损伤分析流程

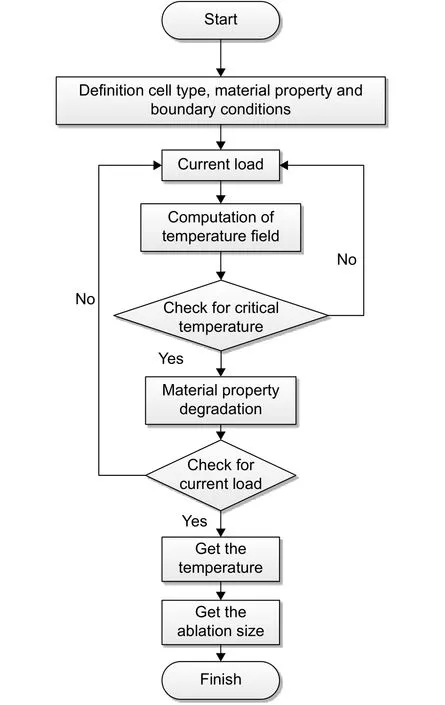

雷电流作用在复合材料上的时间极短,但可释放大量的热量,且碳纤维复合材料具有各向异性、性能随温度发生改变等特点,复合材料雷击电-热耦合是一个复杂的过程[20]。利用ABAQUS软件首先确定复合材料的初始材料属性及边界条件,根据雷击通道半径采用多节点加载雷电流进行电-热耦合分析,获得温度场提取节点温度,与材料损伤温度对比,达到烧蚀温度的节点更新材料属性,继续进行电-热耦合分析,若单元温度小于材料损伤温度,则继续加载电流,若单元温度大于材料损伤温度,则电流加载结束,读出损伤面积,具体流程如图1所示。

图 1 雷击烧蚀分析的流程Fig. 1 Flow chart of lightning strike ablation analysis

2.2 雷电流载荷

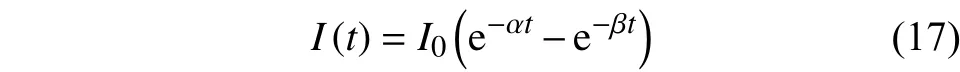

美国机动车工程师协会(SAE)编写的5412手册给出了雷电流直接效应4种常见的电流分量波形:A波、B波、C波、D波,如图2所示[17]。

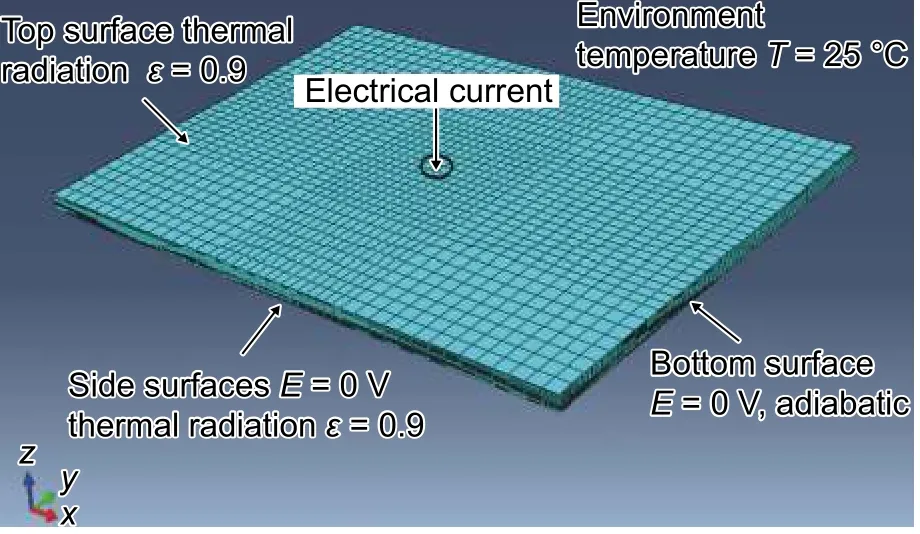

其中,A波、B波、D波可通过双指数波形表示,如式(17)所示。

图 2 标准模拟雷电流波形Fig. 2 Normatively simulated lightning current waveforms

C波一般为矩形波,其幅值在200~800 A之间,转移电荷量一般为(200 ± 20%) C。

2.3 材料属性和有限元模型

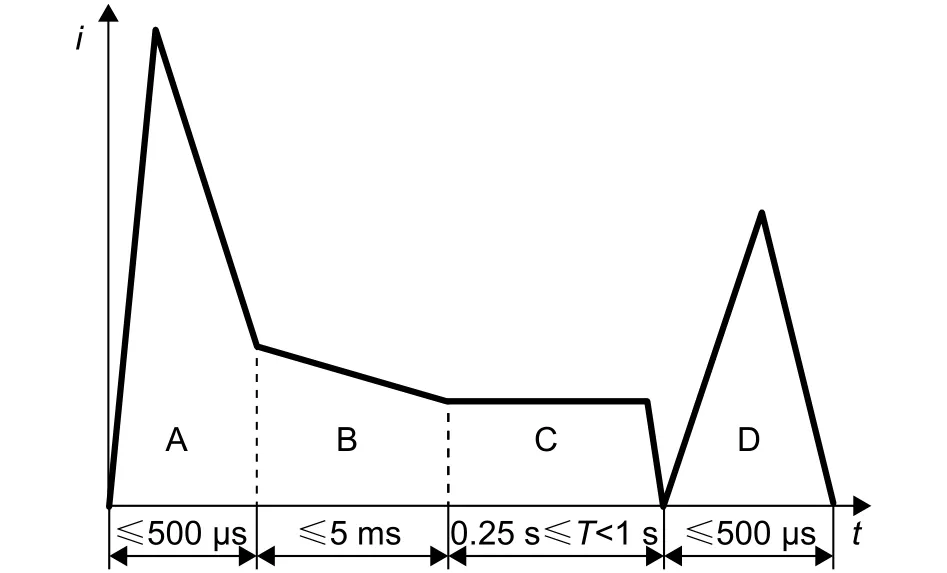

采用CFRP材料类型为T700/3234,长为150 mm,宽为 100 mm,单层板厚度为 0.125 mm,共 16层,铺层方向为[45/-45/02/45/90/-45/0]S。根据式(15)边界条件采用与实验相同的外部条件[21],在仿真模拟过程中,侧面与底面电势为0 V。顶面与侧面热传递采用第三类边界条件,热辐射率为0.9。复合材料底面温度变化幅度不大,设定为绝热,采用第二类边界条件,热流密度为0 W/m2,空气温度为25 ℃。在给定的电边界条件和热边界条件下,利用有限元软件ABAQUS对防护的复合材料层合板进行集中电流冲击,有限元模型如图3所示。由于复合材料层合板T700/3234与IM600/133的材料组成均为碳纤维和环氧树脂,且碳纤维体积含量相同,所以近似认为其材料物理性能相同,热电物理性能参数如表 1、表 2、表 3。

图 3 有限元模型Fig. 3 Finite element model

3 电-热耦合分析

3.1 不同峰值电流的影响

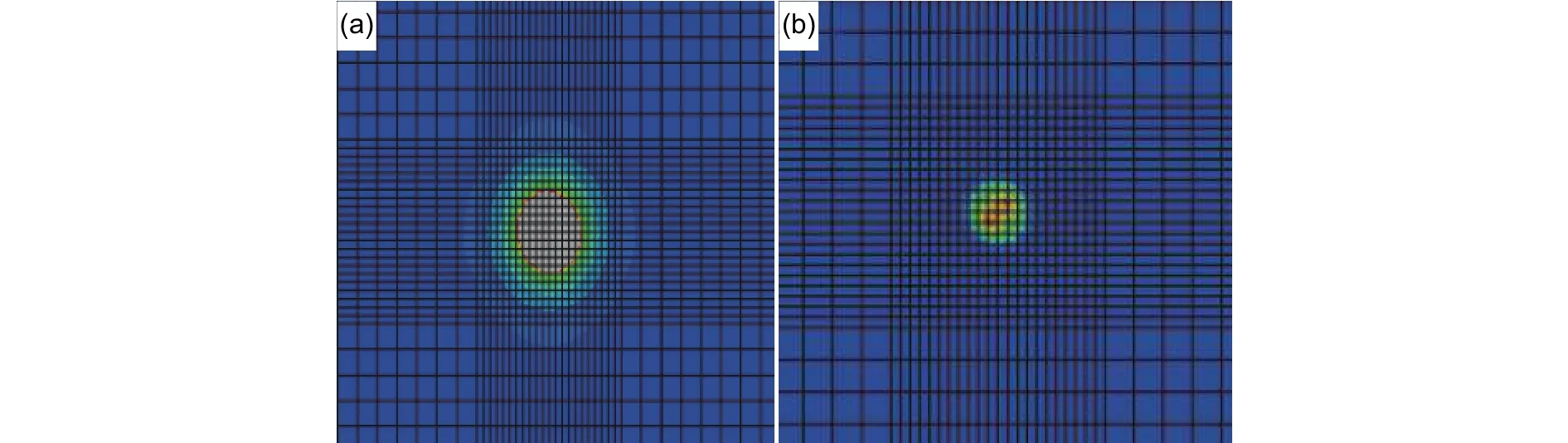

为了研究铝涂层防护的复合材料层合板在不同峰值电流下的影响,选取铝涂层厚度为0.1 mm,雷击电流波形为10/350,峰值电流分别为31.3 kA、88.4 kA、93.7 kA 进行雷击模拟,并与文献 [21]实验结果进行对比,铝涂层烧蚀云图如图4所示。温度达到250 ℃时,CFRP的树脂基开始热解,即CFRP出现烧蚀损伤。温度达到600 ℃时,树脂基完全融化,因此可确定温度达到600 ℃时CFRP出现烧蚀损伤。峰值电流为93.7 kA的复合材料层合板烧蚀损伤结果如图5所示。

从图4中可看出,在0.1 mm铝涂层防护下,雷击损伤主要从中心呈圆形分布,铝涂层损伤面积随雷电流峰值的增加而增加,并且随着峰值电流的增加,板层翘起脱落的面积也逐渐增大。从图5中可以看出,复合材料层合板损伤主要出现在复合材料层合板第一层。根据电-热耦合控制平衡方程的式(6)可知,在一定时间内高的峰值电流产生较高的热量,高温使纤维烧蚀损伤面积加大,铝材料导电性明显大于复合材料,雷击作用时间短,雷电流主要沿着铝涂层传导出去,复合材料层合板出现的烧蚀损伤主要是铝涂层的热传递致使复合材料层合板温度上升,故以雷电流为中心的圆形区域出现了烧蚀。与实验结果图对比发现,二者有着相同的发展趋势,层合板纤维断裂的面积逐渐增大,且有效地验证了模型的准确性。

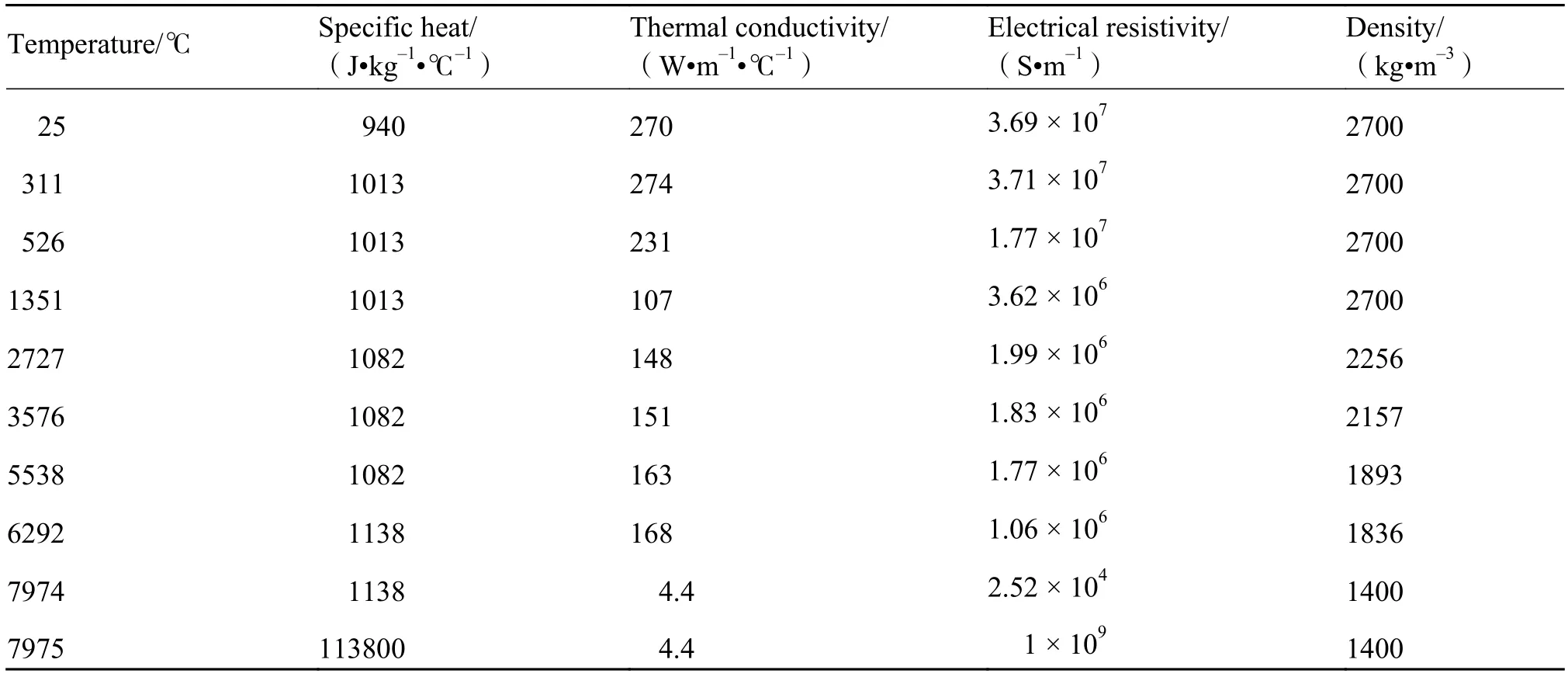

表 1 不同温度下铝材料参数的热物理性能Table 1 Thermal-physical properties of aluminum at different temperatures

表 2 复合材料密度、比热和热导率Table 2 Density, specific heat and thermal conductivity of composites

表 3 复合材料电导率Table 3 Electrical conductivity of composites

3.2 不同厚度铝涂层的影响

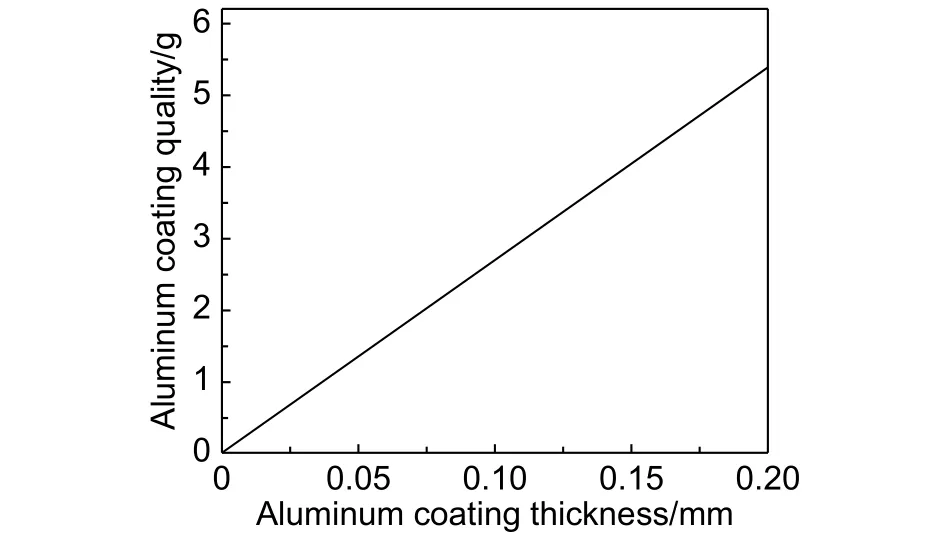

铝涂层可有效降低复合材料雷击烧蚀损伤影响。铝涂层越厚,导电能力越强,复合材料层合板雷击烧蚀损伤区域越小,但是其相应的结构质量随之增加。图6是铝涂层厚度与结构质量的关系,铝涂层厚度与结构质量成线性变化,故铝涂层质量可通过厚度衡量[22]。

图 4 0.1 mm 铝涂层烧蚀损伤对比图 (a)、(b)和(c)分别为 31.3 kA、88.4 kA 和 93.7 kA 的实验图;(d)、(e)和(f)分别为 31.3 kA、88.4 kA 和 93.7 kA 的仿真图Fig. 4 Comparison of ablation damage of 0.1 mm aluminum coating (a),(b)and(c)are the experiment results of 31.3 kA,88.4 kA and 93.7 kA;(d)(e)and(f)are the simulation results of 31.3 kA, 88.4 kA and 93.7 kA

图 5 93.7 kA 峰值电流的复合材料烧蚀损伤图 (a)第一层;(b)第二层Fig. 5 Composites ablation damage of 93.7 kA peak current (a)first floor;(b)second floor

图 6 铝涂层厚度与结构重量的关系Fig. 6 Relationship between aluminum coating thickness and structure weight

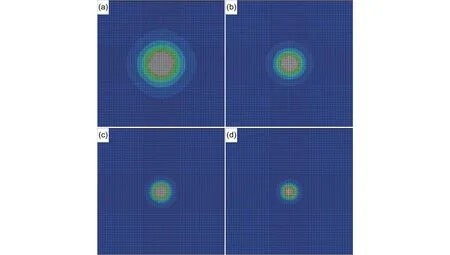

为了研究不同厚度铝涂层防护的复合材料层合板雷击损伤规律,雷击电流波形10/350在峰值电流为75 kA时,根据飞机维修手册分别对不同厚度铝涂层防护下的复合材料层合板进行雷击模拟,列举了 0.05 mm、0.10 mm、0.15 mm 和 0.20 mm 厚度的烧蚀云图,结果如图7所示。

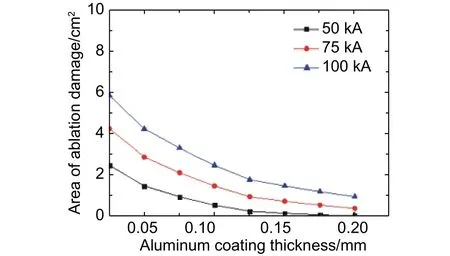

在3组不同峰值的雷电流作用下,拟合不同铝涂层厚度与复合材料层合板烧蚀损伤面积的关系,其结果如图8所示。

从图8可看出,随着铝涂层厚度增加,相同峰值的雷电流作用下,复合材料层合板的烧蚀损伤面积减小。由能量平衡方程的式(7)可知,雷电流通过铝层传导到外界,使传到复合材料的热通量和减小,故复合材料的烧蚀面积较小。铝涂层厚度相同时,雷电流峰值越大,复合材料层合板的烧蚀损伤面积越大,因为铝层导电性能远高于复合材料,同时铝层熔融、汽化温度较低,铝涂层以电流传导和铝层熔融汽化形式消耗掉雷电流通道的大部分能量,较好保护了复合材料层合板[15,23]。

图 7 不同厚度铝涂层防护下的雷电流烧蚀模拟结果 (a)0.05 mm;(b)0.10 mm;(c)0.15 mm;(d)0.20 mmFig. 7 Simulation results of lightning current ablation under protection of aluminum coating with different thicknesses (a)0.05 mm;(b)0.10 mm;(c)0.15 mm;(d)0.20 mm

图 8 不同峰值电流作用下复合材料的烧蚀损伤规律Fig. 8 Ablation damage law of composites under different peak currents

3.3 不同组合波形的影响

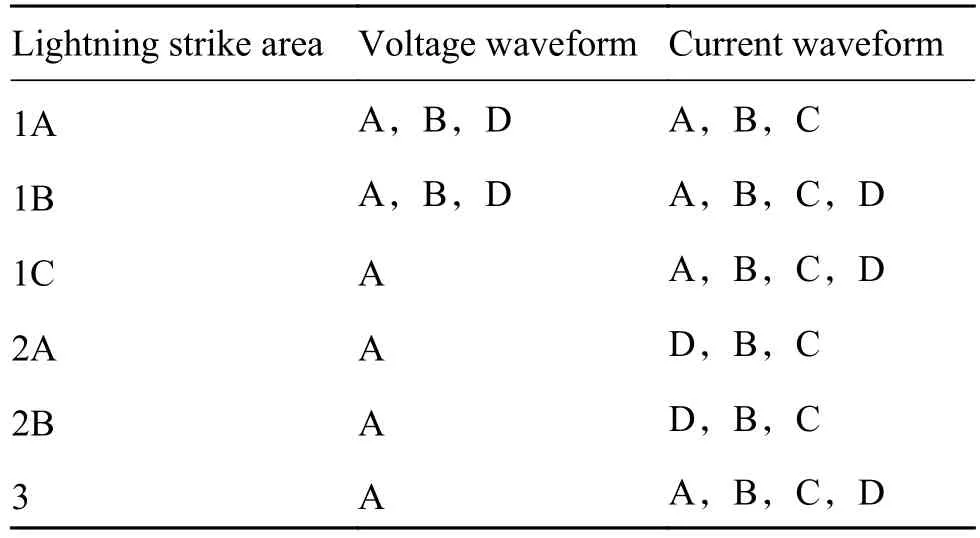

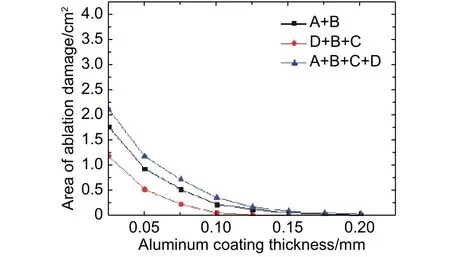

GJB 2639—1996标准对飞机机身结构进行了雷击区域划分,1区:遭受雷电流附着和首次回击的区域;2区:遭受雷电流的持续回击区域;3区:传导雷电流的区域。由于雷电迟滞时间,且雷电波形是确定飞机雷击分区的前提条件,故SAE标准又将飞机表面划分为区域1A、1B、1C、2A、2B和3,飞机的不同雷击附着区域对应不同组合的雷击电流,如表4所示[24]。为了研究复合材料层合板在不同组合波形雷电流下的雷击损伤规律,分别施加3组不同的组合雷电流波形[14],且分别采用0.025 mm、0.05 mm、0.075 mm、0.1 mm、0.125 mm、0.15 mm、0.175 mm、0.2 mm 的铝涂层厚度进行雷击模拟,拟合的结果如图9所示。

表 4 不同雷击附着区域对应的雷击电压和电流波形Table 4 Lightning voltage and current waveforms corresponding to different lightning attachment areas

从图9中可以看出,不同组合波形雷电流作用下,铝涂层越厚,复合材料层合板的烧蚀损伤面积越小。对比不同组合波形雷电流作用下的烧蚀损伤区域发现,复合材料层合板在1B区域的烧蚀损伤面积大于1A、2A区域,铝涂层厚度为0.2 mm时,复合材料层合板几乎无损伤。

图 9 不同波形共同作用下复合材料的烧蚀损伤规律Fig. 9 Ablation damage law of composites under the action of different waveforms

3.4 铝涂层防护系统对复合材料雷击损伤的影响

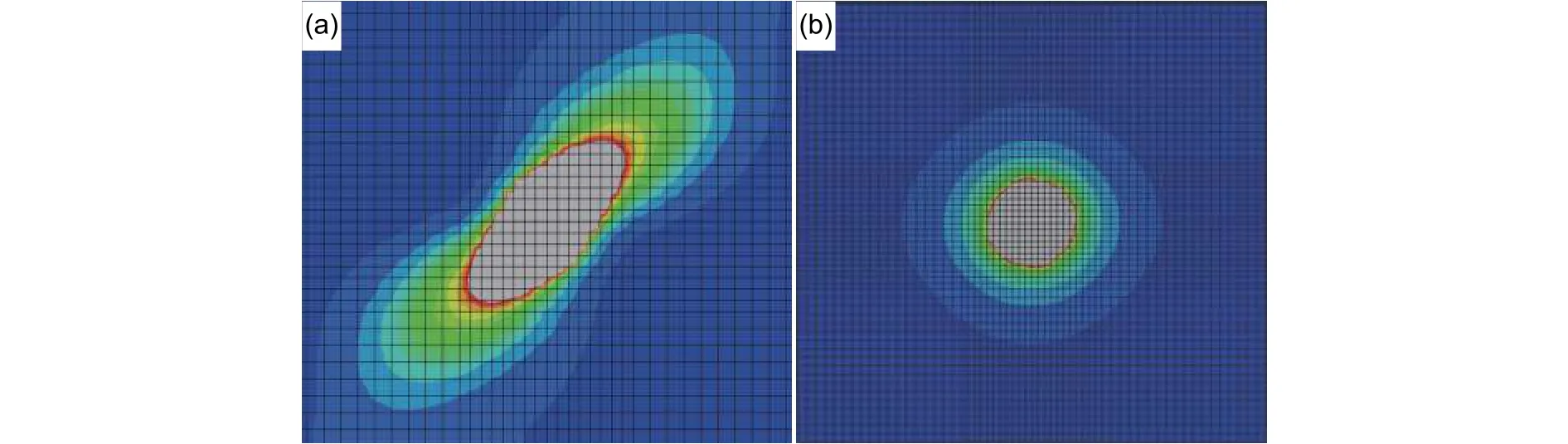

为了对比复合材料基准件和铝涂层防护系统的复合材料雷击烧蚀损伤面积,选取10/350波形50 kA峰值雷电流分别对复合材料基准件和防护效果相对较差的0.05 mm厚度铝涂层防护系统的复合材料进行雷击冲击模拟,烧蚀面积对比如图10所示。从图10中可以看出,复合材料基准件的损伤面积为椭圆形状,约为6.88 cm2,铝涂层防护系统的复合材料损伤面积为圆形,约为1.76 cm2,基准件的损伤面积约为铝涂层防护系统下复合材料损伤面积的4倍,故铝涂层可对复合材料产生良好的防护效果。

图 10 复合材料基准件和铝涂层防护系统下损伤面积的对比 (a)复合材料基准件;(b)铝涂层防护系统Fig. 10 Comparison of damage area between composite reference and aluminum coating protection system ( a) composite materials reference parts;(b)aluminum coating protection system

4 结论

(1)根据雷击过程中的能量守恒,建立了雷击环境下复合材料层合板雷击防护的电-热耦合数学模型。

(2)不同峰值、相同波形的雷电流的电-热耦合分析结果表明:铝涂层厚度相同时,峰值电流从50 kA增大到100 kA时,复合材料层合板损伤面积约增大1.5倍。

(3)不同组合波形的电-热耦合分析表明:不同组合波形雷电流作用下,复合材料层合板在1B区域的烧蚀损伤面积大于1A、2A区域,铝涂层厚度为0.2 mm时,复合材料的烧蚀损伤面积几乎为零。

(4)复合材料基准件和铝涂层防护的复合材料雷击烧蚀损伤分析表明:10/350波形50 kA峰值雷电流作用下,基准件的损伤面积约为0.05 mm厚度铝涂层防护系统下复合材料损伤面积的4倍。