鞍钢炼铁用水分析及节水实践

孟凡双,李建军,曾宇,李林春

(鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021)

炼铁工序是钢铁企业水消耗重点工序之一,其水耗是影响吨钢水耗指标的重要基数。鞍钢股份有限公司炼铁总厂 (以下简称炼铁总厂)有2580 m3高炉 4 座、3200 m3高炉 4 座、360 m2烧结机2台、328 m2烧结机2台、265 m2烧结机2台、球团焙烧机1台及与此配套的原料场和附属系统。2013年炼铁总厂工业新水用量约为943万m3,吨铁消耗新水量为0.581 m3;净环水用量约为11 391万m3,吨铁消耗净环水量为7.02 m3。国内外钢厂普遍的吨铁新水和净环水用量分别为0.3 m3和4 m3,相比之下,鞍钢消耗比较高。为了降低炼铁工序水耗,自2013年起,炼铁总厂围绕提高工业水循环率和新水重复利用率,采取了一系列降水措施,效果良好。

1 炼铁用水分析

在炼铁工序中,原料的准备、烧结及高炉冷却等生产过程都需要水系统的存在。炼铁总厂烧结工序设立5个供水系统,为烧结生产和设备冷却供水;高炉工序设有10个闭路水站系统,为高炉冷却系统供水。水的品种为工业新水和净环水。

1.1 烧结工序用水

烧结工序有烧结机6台、球团焙烧机1台、烧结环冷余热锅炉4台,划分为5个区域。各区域分别设立独立的供水循环系统,供烧结工序各部设备冷却及烧结混合料和生石灰加水,系统补水采用厂区净环水。球团焙烧设立1套独立的循环系统,供各部风机冷却使用。环冷余热锅炉采用工业新水制水,冬季供厂区余热蒸汽,新水消耗量大;夏季使用余热锅炉发电,冷凝水可循环利用。

1.2 高炉工序用水

高炉工序冷却水系统可分为以下几部分:①软水系统。主要包括高炉炉身冷却壁、炉缸,热风炉的热风阀和炉顶齿轮箱冷却,此系统采用闭路循环系统;②高压净环水系统。包括风口小套循环系统,炉顶打水枪供水和重力除尘器清灰打水;③低压净环系统。包括各部风机、液压站冷却水系统,高炉冲渣补水,转鼓清洗水、轴封水等。

8座高炉供水系统情况如下:

(1) 2#、3#、4#和 5#高炉区域设立炉缸水站和炉身水站,分别为相应高炉的炉身和炉缸供水,制水系统与炉身系统共用,软水采用蒸发式空冷器冷却。蒸发式空冷器主要冷却方式为喷淋冷却,水质一般为工业新水。在生产实践中,为防止蒸发式空冷器管束结垢,采取不断补充新水的方式。

(2)1#和11#高炉区域设立炉缸水站和炉身水站,分别为1#和11#高炉的炉身和炉缸供水,制水系统与炉身系统共用,软水采用板式换热器冷却。板式换热器利用二次冷却水冷却,补水采用净环水,补充蒸发的损失量。由于其冷却方式为板式换热器,蒸发损失量非常小,因此,此冷却方式优于蒸发式空冷器。

(3)7#高炉设置一套闭路水站系统,为整个高炉炉缸和炉身系统冷却供水。

(4)10#高炉炉身和炉缸采用一套冷却系统,冷却水经过炉身和炉缸后,由增设的加压泵,送至风口小套和热风炉,最终回到闭路循环系统中。当风口漏水时,转换为高压净环水。

高炉冲渣水主要采用净环水,由于高炉沟头水、渣仓搅拌水、轴封水、脱水器清洗水等水源在高炉冲渣时不断进入冲渣系统,而冲渣消耗的水量为蒸发量和水渣含水量,其系统来水量大于冲渣过程中水的消耗量,因此,高炉冲渣水长期产生溢流。

2 降低水耗的措施

2.1 溢流控制

炼铁总厂冲渣水溢流水量比较大,为500 m3/h。针对冲渣水溢流问题,建立了独立的循环系统,加强对系统的检查,并实施日常定修排水申请制度,控制排水量和补水量。为了彻底控制冲渣水的溢流现象,采取以下措施。

2.1.1 控制外来水源

为了减少冲渣水系统来水,对高炉沟头水进行回收改造,把原进入冲渣水系统的沟头水回收,排到高炉风口回水槽;停用渣仓搅拌水,控制轴封水、脱水器清洗水的用量;同时,高炉冲渣时开启轴封水和清洗水,停止冲渣时关闭轴封水和清洗水;此外,关闭各处补水阀门,对不严的阀门进行更换。

2.1.2 改进工艺流程

1#、2#、3#、4#和5#高炉原有茵芭系统中, 所有溢流口的溢流都进入回收池,回收池中的水通过回收泵流入热水池,导致冲渣水中的渣无法脱除。炼铁总厂改进工艺流程,把回收池中的水改为流入冲制箱,经冲制箱处理后,由脱水器脱出来的水再进入循环系统中,减少水中含渣量,减少补水。改造后高炉冲渣冷茵芭工艺流程如图1所示。

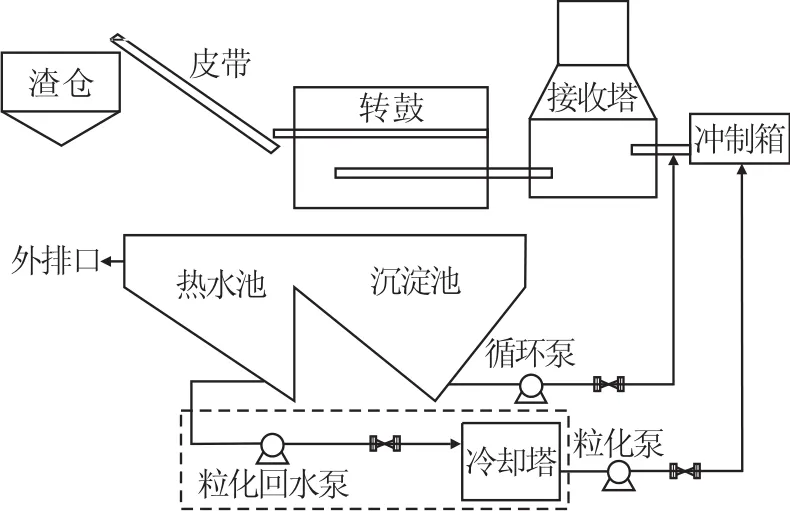

10#高炉的冲渣工艺无冷却设施,水温高,需通过补水来降低水温,从而使得系统水量增多需要外排。炼铁总厂对其增加冷却塔,降低冲渣水温度,减少补水,进而减少外排水量。改造后10#高炉冲渣热茵芭工艺流程如图2所示。

图2 改造后10#高炉冲渣热茵芭工艺流程图

11#高炉冲渣工艺为粒化轮法,渣中含水量大,将其由粒化轮法改造为茵芭法,粒化泵改为变频,使水量匹配,在大池中增加回收池,使用气提泵把沉淀的细渣再次送到转鼓进行脱水,减少水中含渣量,减少冲渣补水。改造前后11#高炉冲渣工艺流程如图3所示。

图3 改造前后11#高炉冲渣工艺流程图

2.1.3 治理设备隐患

集中梳理设备缺项,对影响冲渣水溢流的设备问题进行整改,及时处理影响溢流的设备隐患,控制冲渣水的溢流问题。

2.2 用水点改造

炼铁总厂烧结系统用水相对独立,每台烧结机设计独立供水循环系统,设备冷却水回收并集中处理,循环使用。烧结工艺混合料加水、生石灰消化等消耗水也由此系统供应。烧结工序原补水采用工业新水,改造后采用工业净环水,满足系统消耗水需求,实现了烧结工序不使用工业新水(环冷余热锅炉除外)的技术改造目标。将余热锅炉制软水过程中产生的浓水进行回收利用,供烧结工艺作为一部分添加水使用,减少烧结工序水耗。

高炉系统的用水复杂,用水点分散,原冷却水直排。改造后,将高炉炉顶齿轮箱冷却水、炉前和炉顶液压站冷却水进行回收利用,建立独立的循环小系统,系统缺水时补充就可以。同时,对炉前除尘风机、矿槽除尘风机冷却水系统进行改造,实现冷却水的回收、循环利用。

2.3 提高浓缩倍数

浓缩倍数是循环水运行中的一项重要指标,浓缩倍数的大小将决定水的重复利用率大小和节水水平的高低。浓缩倍数越高,越能够达到节水的目的,但为了保证水质,水中添加的药剂量会增加,导致药剂成本增加。炼铁总厂循环水的浓缩倍数一般在2左右。通过控制水量损失,减少管道和阀门泄漏,减少空冷器飘洒,同时对各个系统的排污情况进行控制,提高水的串级使用和重复利用,循环水的浓缩倍数有所提高,达到3左右。工业新水和净环水的使用量得到有效的控制。

3 节水效果

采取上述措施后,炼铁总厂工业新水用量呈逐年下降趋势,净环水用量呈逐年上升趋势。2013~2018年炼铁总厂水量消耗情况见表1。

表1 2013~2018年炼铁总厂水量消耗情况

由表1可以看出,2018年与2013年相比,烧结工序工业新水用量降低了92.08万m3,由于烧结工序使用净环水代替工业新水,净环水用量有所增加;高炉工序工业新水用量降低了156.73万m3,净环水用量减少了2 869.39万m3;炼铁总厂吨铁消耗工业新水量和净环水量分别降低0.134 m3、2.174 m3,吨铁成本降低了2.384元。

4 结语

鞍钢股份有限公司炼铁总厂自2013年采取溢流控制、用水点改造和提高浓缩倍数等降低水耗的措施以来,高炉工序和烧结工序的水量消耗不断降低。与2013年相比,2018年吨铁消耗工业新水量和净环水量分别降低了0.134 m3和2.174 m3,吨铁成本降低了2.384元,节水效果显著,取得了良好的经济效益,对钢铁企业开展节水和减排治理具有借鉴意义。