稳定高效利用高炉冲渣余热采暖的实践运行

赵利平,王铁民

(首钢京唐钢铁联合有限责任公司 能源与环境部,河北 唐山 063200)

1 概述

首钢京唐钢铁联合有限公司建有7座换热站,主要负责全厂生产、生活、办公区域的采暖水供应,站内主要换热设备为汽-水管式换热器,以蒸汽为热媒与采暖水换热的形式供暖。随着二期项目投运,蒸气使用量增加,蒸气不平衡现象凸显,尤其进入采暖季之后蒸气缺口进一步增大,对公司整体生产造成了影响。

高炉在炼铁工艺过程中,会产生大量的冲渣水,冲渣水余热没有得到有效利用。本着节能减排可持续发展的战略原则,按照“高质高用、能质匹配、等效替代、集成优化、分步利用”的原则,优化能源结构,实现能源价值、能源效率的最优匹配,追求冶金企业能源流有序运行,以此为目标,开发利用高炉冲渣水余热资源。

2 高炉冲渣水特点

2.1 高炉冲渣水作为一种低温废热源,流量大

在炼铁冲渣工艺中,冲制1吨水渣需要的循环水量约为10吨左右,以首钢京唐公司1#高炉为例,冲渣系统每小时冲渣水量为2000t。

2.2 冲渣水易析晶、结垢

高炉冲渣水是炉渣在1000℃~1400℃左右熔融状态下水淬后形成的,在水淬过程中,高炉炉渣的一些成分溶解在循环水中,此外冲渣水经过处理冷却之后重复参与冲渣,反复冲渣之后冲渣水不断被浓缩,使水的成分发生很大变化。渣水中的钙、镁离子极易与碳酸盐发生反应,形成Caco3、Mgco3,冲渣水达到饱和状态后,这些无机盐类就会沉积在设备表面形成垢层。

2.3 冲渣水具有腐蚀性

冲渣水中含有高浓度氯化物、硫酸盐类物质,对普通的不锈钢和碳钢材质管道极易产生化学腐蚀,尤其氯根含量过高,对设备、管道会造成腐蚀。

我国在1980年左右,开始尝试冲渣水余热供暖,但是由于渣水品味差,易腐蚀、堵塞的特点,冲渣水余热回收利用难以产业化推广,随着研究实践的深入和技术的发展,行业内逐渐形成了成熟可靠的余热回收利用方式。近年来高炉冲渣水作为余热资源,已成为应收尽收、高效利用的重点对象。

3 高炉冲渣水作为热媒采暖形式

针对冲渣水易结垢、腐蚀倾向大的特点,冲渣水不适合直接用于采暖,通过增加换热器回收冲渣水余热间接供暖,以冲渣水充当热媒,采暖水作为冷媒,换热后的采暖水供应用户。间接换热有以下特点。

(1)采暖水与冲渣水互不交叉,采暖系统与冲渣系统保持相互独立,同时解决了渣水直接参与换热后采暖管线、散热器、阀门堵塞的问题。

(2)中间增加调峰加热单元,以应对高炉故障后的正常供暖及采暖系统补热使用。

(3)采暖水为闭式循环,维护便捷。

采用间接换热的采暖方式,从根本上解决了冲渣水对采暖侧带来的困扰,但是如果选择普通的换热器还不能从根本上解决热媒侧堵塞问题,因此需要设计冲渣水专用换热器解决冲渣水堵塞问题。目前使用较为广泛的专用换热器有螺旋扁管换热器、全焊接板式换热器。通过对1#高炉冲渣水水质取样化验,化验结果显示渣水水质比较好,浊度非常低,对换热设备磨损低,有利于延长换热设备的寿命,在换热器之前无需增加过滤装置,针对现有冲渣系统及水质决定选用介于常规板换与宽流道板换之间的换热器,在避免腐蚀、堵塞、冲蚀的基础上提高换热效率。京唐公司根据站所布局选择1#高炉冲渣水余热回收后用于改造京唐3#换热站,前期对现有冲渣系统、采暖系统及供热负荷综合考虑选择配套换热器。

4 系统配置及设计方案

4.1 3#换热站热实际运行负荷情况

3#换热站冬季负责向采暖用户和空调换热提供热源,原设计冬季总热负荷:16000kW,总循环水量为:662m3/h,供回水温度95℃/70℃,设计耗蒸汽量:28.8t/h。根据3#换热站运行实测数据显示,冬季循环水量为:500m3/h,运行温差为8℃~12℃,平均供水温度为55℃~60℃,总运行负荷在6MW~8MW区间。实测3#换热站冬季蒸汽实际耗量平均为20t/h。

4.2 系统配套

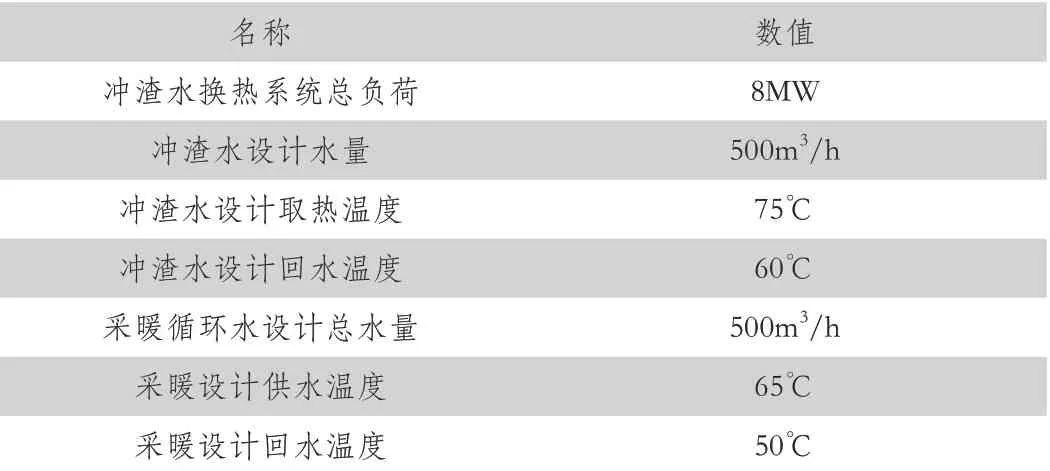

1#高炉配套有2座冲渣泵站,东西两座冲渣泵站交替运行,为了尽可能降低对冲渣系统的影响,又确保最大限度提取冲渣水余热,同时兼顾项目前期投资和未来收益,对现有冲渣系统上塔提升泵、采暖系统采暖泵供应能力及采暖系统负荷综合评估研究,目前的采暖泵、上塔提升泵可以直接利旧使用,只需在高炉一侧增加换热装置就可以满足采暖需求,根据两座冲渣水泵站和3#换热站布局决定将换热装置设置在离3#换热站距离较近的2#冲渣泵站附近。根据3#换热站实际运行情况可以看出,冬季最冷月平均热负荷为8MW,循环水量为:500m3/h,1#高炉冲渣水余热利用根据此负荷进行设计,考虑到设备能力及互为备用选择设置三台宽流道换热器,三台宽流道换热器以并联形式连接,每台换热器换热能力为:3MW,当其中一台检修时,其它两台可以保证75%的总热负荷。冲渣水余热利用设计参数如下图表1。

表1 高炉余热利用量计算

宽流道换热器技术特点:

(1)液液换热,传热系数高,压降小。

(2)工况适应强,可根据不同工艺要求,灵活设置流程组合,可实现多行程纯逆流换热。

(3)两侧介质进出口可拆平端盖设计便于检修。

(4)针对冲渣水水质特点采用凹点板片精密电阻点焊形成板对,采暖水走对内间距6-8mm窄流道,板对间通过两侧及中间的支撑条焊接形成10-30mm宽流道,宽流道侧无触点,保证了渣水流过板片时顺畅、无死区、不沉淀、不堵塞,

4.3 管路布局

以冲渣水换热工艺为基础,结合投运后的控制系统及应急处理,全盘考虑设计管道路由及配套阀门。具体实施方案如下:

从两座冲渣泵站上塔管分别取点接出渣水管道汇成一根母管与宽流道换热器渣水入口连接,3#换热站汽水换热器入口管道引出支线管道与宽流道换热器采暖水入口连接,并增设采暖水支线阀门(阀1);宽流道换热器采暖水出口与汽水换热器入口连接,连接处增设阀门(阀2);同时在原汽水换热器入口管道增加旁通阀门(阀3),用于宽流道换热器与汽水换热器切换使用;在旧有冲渣水上塔管上设置切换阀门(渣水供水阀门)与宽流道换热器渣水入口连接,宽流道换热器渣水出口直接通过铺设管道与渣水池连接,并增设控制阀门(渣水回水阀),以便于冲渣水冬季系统切换、夏季上塔的控制。具体阀门位置如图1所示。

5 冲渣水换热系统工艺流程

(1)一次侧水为1#高炉冲渣水(75/60℃),通过管道引至换热器换热后制取65℃的二次侧热水经3#换热站采暖水泵供给各采暖用户,具体流程如下说明,工艺流程图详见以下图1。

图1 冲渣水换热工艺流程图

(2)一次侧水系统为高炉冲渣水热源循环系统,进、出水温75/60℃,冲渣水量为500m3/h。冬季75℃的高炉冲渣水利用上塔提升泵余压进入宽流道换热器进行换热,换热后冲渣水温度降低至60℃,继续用于高炉冲渣。

(3)二次侧水系统为3#换热站采暖热水循环系统,供、回水温为50/65℃,采暖系统系统为闭式系统,系统水质为除盐水。采暖水循环量为500m3/h。从采暖用户回来的50℃热水经除污器过滤后,再经采暖循环水泵加压进入宽流道换热器吸取冲渣水余热,加热到65℃后经3#换热站外部管网送至采暖用户,二次水系统在循环水泵吸入口设置变频定压补水装置。

(4)为保证高炉停产检修时采暖用户的供热需求,利用3#换热站内原有汽—水换热器作为备用,汽水换热器系统入口侧主管道与高炉冲渣水换热系统供回水主管道之间设置切换阀门。当高炉停产检修时,关闭进入冲渣水换热器的热水供回水主管道阀门,完全打开汽水换热器主管道阀门,采用汽水换热器进行供热。在极端天气,冲渣水取热温度不足以满足采暖时,可以通过汽水换热器补热,灵活回收冲渣水余热。

根据冲渣水换热系统工艺,两座渣水站渣水供回水阀门正常切换保持换热系统连续稳定运行,新增换热系统按无人值守设计,依靠PLC控制完成系统切换,要求自动化程度较高,系统稳定性要强。

6 改善后效益及效果

(1)以高炉冲渣水余热为热媒用于采暖项目的实施,使公司蒸汽运行不平衡问题得到了有效缓解,按照冬季一个采暖季120天计算,3#换热站采暖季小时平均耗汽量为20t/h,改造后降至0,每个采暖季可节约蒸汽57600t。合计年效益316.8万元。

(2)经过一个采暖季运行,冲渣系统、采暖系统运行平稳,生产区域、办公区域的室内热环境指标达到国家标准要求。

7 结语

首钢京唐公司1#高炉冲渣水余热资源利用于采暖系统的实践,是一项经济、环保、社会效益极为显著的节能环保项目,两座交替运行的冲渣系统中增加一组换热装置回收余热的探索与优化,为钢铁业冲渣系统余热回收、生态化的可持续发展提供了参考。