压缩机性能试验系统的故障检测及可靠性研究

王崇亮,张帅,李前舸,杜志敏,晋欣桥

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

本文研究的压缩机性能试验系统,是基于国家标准GB/T 21360—2008[1]搭建的汽车空调压缩机性能试验系统。根据测试需求,在满足国家标准要求的工况下,该系统记录下压缩机在测试过程中的关键参数数值。然后,根据中华人民共和国国家标准 GB/T 5773—2016[2]中相应试验方法和公式,计算被测压缩机性能,从而判断被测压缩机性能是否合格。因为压缩机性能试验系统在实际调试和运行过程中,由于各种原因会出现不同类型的故障。如果故障不能及时排除,不仅会造成整个性能测试系统的测量失真,而且可能会导致设定的控制策略紊乱、设备寿命减少,甚至发生运行事故等严重后果[3-4]。所以,需要建立一个有效针对该系统的故障诊断模型,可以通过系统实际运行数据,及时发现故障并且迅速排除,以保证系统的安全正常运行。

目前,有关压缩机性能试验系统的研究大多集中在系统结构和原理,很少有针对压缩机性能试验系统故障的研究。卢道华等[5]和王志远等[6]介绍了制冷压缩机性能试验台的结构和实验原理;王磊等[7]和杜垲等[8]根据制冷压缩机性能试验台的原理,提出制冷压缩机试验台研制方案;田旭东等[9]和张昉等[10]针对压缩机性能试验台的传感器存在误差的问题,提出基于不确定度评定及线性规划的传感器选配优化方法,从而提升传感器准确性;陈玲等[11]研究了对压缩机性能试验台的测控可靠性,针对测量和控制不同故障,使用主成分分析(Principal Component Analysis,PCA)方法建立整体模型和局部模型两种物理模型,进行相应故障检测和可靠性研究。

本文提出关于压缩机性能试验系统的故障检测及可靠性研究,有利于及时发现系统故障,进而排除故障,从而保证系统的正常高效地运行。首先,本文通过对压缩机性能试验系统的数据分析,筛选出稳态数据;然后,根据稳态数据对应故障类型建立相应神经网络模型[12-13];最后,通过模型来检测系统故障,验证并调整模型,使模型可以更加快速准确地诊断出故障。

1 研究对象

1.1 实验台搭建

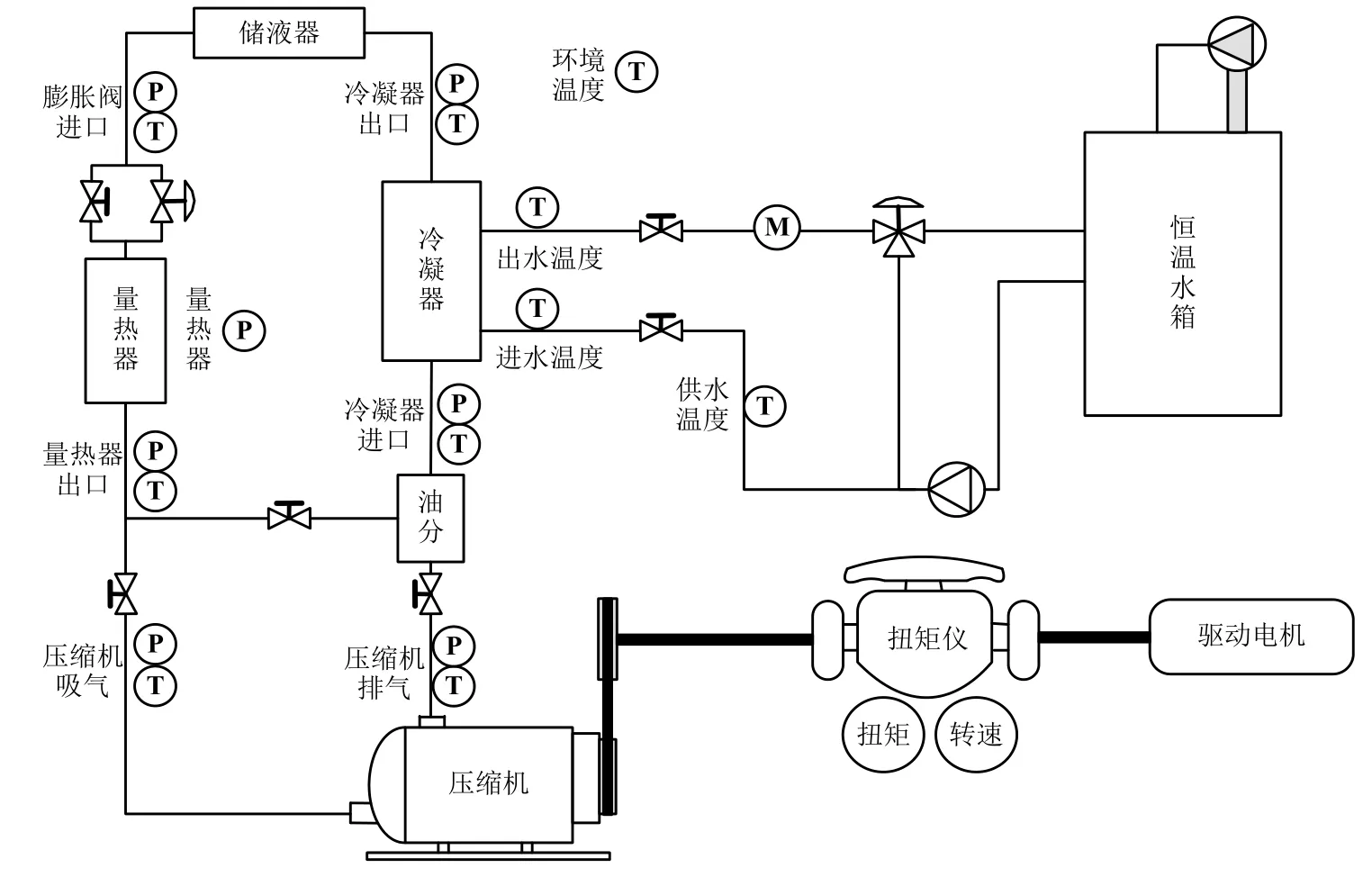

该实验台包括1个R134a测试系统,可对不同机型、容量的压缩机进行测试。实验台具有数据采集与处理、自动控制、数据自动记录、数据库等功能。图1所示为压缩机性能实验系统结构。

图1 压缩机性能实验系统结构

1.2 压缩机性能测试实验方法

本压缩机性能试验台以第二制冷剂量热器法(GB/T 5773—2016[2]中的A方法)为主测试方法,以水冷冷凝器量热器法(GB/T 5773—2016[2]中的G方法)为辅助测量方法,测试被测压缩机的制冷量,然后对被测压缩机的性能做出评价。

1.2.1 第二制冷剂量热器法

第二制冷剂量热器法是间接测量压缩机制冷量的一种装置,它的基本原理是利用电加热器发出的热量来抵消压缩机的制冷量,从而达到平衡[13]。

1.2.2 水冷冷凝器量热器法

水冷冷凝器量热器法同样是间接测量压缩机制冷量的一种装置,它的基本原理是利用冷凝器两侧冷却水和制冷剂换热,使冷却水吸收冷凝器制冷剂侧释放的热量,从而达到平衡。在试验工况下,通过调节冷却水流量或者冷却水供水温度,冷却水可以恰好吸收制冷剂侧释放的热量,同时维持冷凝器制冷剂侧压力恒定。

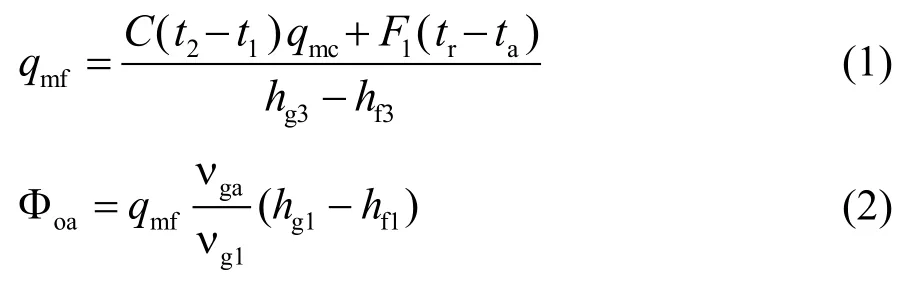

根据GB/T 5773—2016[2]的规定,由水冷冷凝器量热器法测得的压缩机制冷剂流量和规定工况实测制冷量分别为:

式中:

tr——制冷剂的平均饱和温度(或露点温度),℃;

qmf——由实验测得的制冷剂质量流量,kg/s;

C——水比热容,J/(kg·K);

t2——水出口温度,℃;

t1——水进口温度,℃;

qmc——冷却水质量流量,kg/s;

Fl——漏热系数,kW/℃;

ta——平均环境温度,℃;

hg3——进入冷凝器的制冷剂蒸气比焓,J/kg;

hf3——离开冷凝器的液体比焓,J/kg;

vga——进入压缩机的制冷剂蒸气的实际比容,m3/kg;

vgl——与规定基本试验工况相对应的吸入工况时制冷剂蒸气的比容,m3/kg;

hg1——在规定的基本试验工况下,进入压缩机的制冷剂比焓,kJ/kg;

hf1——与基本试验工况所规定的压缩机排气压力相对应的饱和温度(或露点温度)下的制冷剂液体比焓,kJ/kg。

现阶段,在土地利用变更中应用较为广泛的新技术有RS技术、GPS技术与GIS技术,三者的集成即3S技术。RS技术即遥感技术,GPS技术即全球定位系统,这2种技术可为GIS(地理信息系统)提供高质量的空间数据,GIS则为数据的处理提供有效的平台。

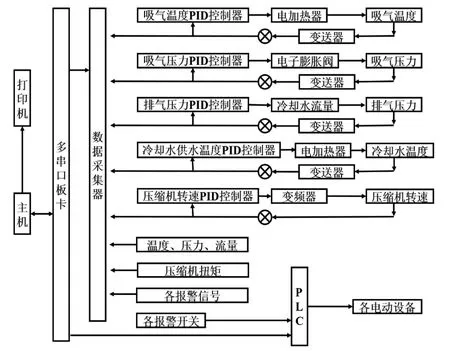

1.3 电气原理与控制逻辑

压缩机性能试验测控系统的控制系统包含多个控制回路,控制回路包括吸气压力控制、排气压力控制、吸气温度控制、压缩机转速控制以及冷凝器进水温度控制,用于确保系统运转在所要求的工况点。比例-积分-微分(Proportion Integration Differentiation,PID)控制器采用横河控制器UT35A,数据采集仪器采用Agilent数据采集器。测控软件使用C#.NET编写,可以实现系统运转在要求的测量工况,并且采取一系列的保证安全措施,保证出现故障的时候,实现系统报警和采取相应的保护措施。压缩机性能试验测控系统的测控系统如图2。

2 实验模拟的故障

2.1 压缩机缺油故障

压缩机缺油故障是压缩机性能实验系统运行过程中常见的故障之一,压缩机缺油时曲轴箱中油量很少甚至没有润滑油。压缩机是一个特殊的气泵,大量制冷剂气体被排出的同时也夹带走一小部分润滑油(称为奔油或跑油)。压缩机奔油是无法避免的,只是奔油速度有所不同。排出压缩机的润滑油不回来,压缩机会缺油[14]。

2.2 冷凝器缺水故障

图2 压缩机性能实验系统测控系统硬件组成

压缩机性能试验系统中制冷循环的冷凝器侧的制冷剂的热量,需要依靠外侧的冷却水将其带走。系统通过调节横河UT35A控制的三通阀的开度来控制冷却水供水流量,三通阀的执行机构是通过空气压缩机提供的高压空气获得动力。一旦系统出现故障冷凝器供水缺失,会使整个系统运行处于不稳定状态,发生排气温度上升等现象。

2.3 温度传感器故障

传感器测量偏差主要为传感器故障,一旦传感器的测量出现了偏差或者漂移,所提供的当前系统运行的数据将不再准确,直接影响性能测试的结果,导致试验结果不可信。因此,传感器的精确测量直接影响系统可靠性。传感器故障包括固定偏差、漂移、精度退化和失效4种故障[15-16],其中固定偏差指传感器测量值与真实值的差为常数。本文中,通过实验引入的是传感器固定偏差故障和漂移故障。

3 故障检测与可靠性评估方法

3.1 BP神经网络

3.1.1 BP神经网络

BP神经网络是目前在故障诊断领域应用的最广泛和成功的人工神经网络之一[17-19]。神经网络可以处理一般算法无法处理的非线性问题。由于压缩机性能试验系统故障诊断问题本质上是非线性的,所以本文采用BP 神经网络来设计压缩机性能试验系统的故障诊断模型。

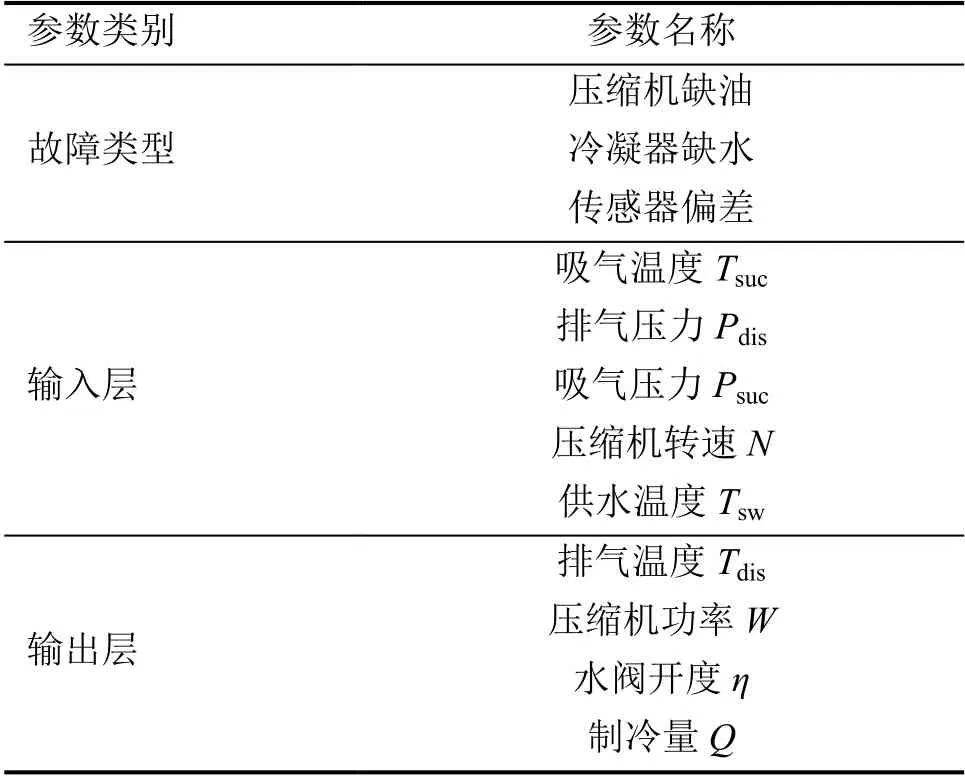

所建立的故障诊断模型结构如图3所示,共有3层,分别为输入层、隐含层和输出层。

图3 故障诊断模型结构

针对不同的故障类型,选择恰当的输入和输出,是模型可以准确诊断出故障的前提条件。

3.1.3 隐含层

在BP神经网络中,隐含层节点数的确定是一个非常重要和复杂的问题。目前,没有一种标准的方法来确定隐含层的节点数。如果选取过少,会使神经网络的性能很差或无法进行训练,不能产生足够的连接权组合数来满足神经网络对样本的学习;选取过多,虽然可以使神经网络的系统误差变小,但同时会使网络训练时间增加,容易陷入局部极小点而达不到最优点。对于隐含层的节点数,计算公式为[20]:

2)n1=log2n,其中,n1为隐含层单元数,n为输入单元数。

3.1.4 输入数据的归一化

输入参数吸气温度、排气压力、吸气压力和压缩机转速四个参数单位不同,输出参数排气温度、制冷量和压缩机功率,数量级相差也比较大。将原始的数据直接输入神经网络进行训练会使得网络的性能和收敛性变差,同时由于本文设计的故障诊断模型使用Sigmoid函数,其输出被限定在(-1,1)或(0,1)之间[21]。

在对神经网络进行训练之前,对输入数据进行归一化预处理。由于输出层的输出本身在(0,1)之间,不需要进行归一化,计算公式为式(3)。

式中:In为原始输入数据;Imax、Imin分别为原始输入数据中的最大值和最小值;Pn为归一化后的输入数据。值得注意的是,在利用神经网络进行训练和测试时,对于数据的归一化应该使用相同的最大值和最小值。

3.2 基于BP神经网络的实验台故障检测模型

首先,本文所设计的BP神经网络模型有5个输入节点,输出节点根据故障种类选择不同参数,经过多次试验,隐含层节点数为5时,网络的性能最好。

其次,本文涉及的压缩机缺油、冷凝器缺水和传感器偏差故障对应参数表见表1。

表1 压缩机缺油、冷凝器缺水和传感器偏差故障 对应参数表

4 实验验证

4.1 检测故障分类

压缩机性能试验系统实际运行中,常见的故障有压缩机缺油故障、冷凝器缺水故障、系统震荡故障、系统慢响应故障以及传感器偏差和漂移故障。本文主要介绍使用神经网络方法检测压缩机缺油故障、冷凝器缺水故障和传感器偏差故障,针对3种故障不同的特性,分别选择相应的神经网络输入参数和输出参数,使得检测效果最佳,见表1。

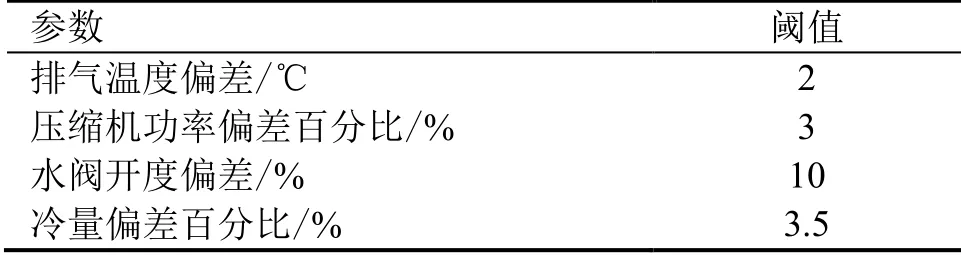

针对4个输出变量测量值和神经网络预测值的偏差,分别设定相应阈值,依据相应参数的偏差是否超过阈值来评判该参数是否能诊断出相应故障。4个输出变量偏差的相应阈值,见表2。

表2 4个输出变量偏差阈值设定

4.2 无故障模型的训练与验证

4.2.1 模型训练

依据表1中的压缩机缺油故障的对应输入和输出参数,选择14:16—14:30的无故障稳态数据训练神经网络模型。

4.2.2 模型验证

确定各个输出变量的阈值,用来检测故障,如表2。选择14:05—14:13无故障稳态数据验证模型,确认选择阈值的恰当性,验证阈值结果分别如图4。可以看出,没有出现故障时的稳态数据,神经网络预测值和测量值的偏差是在阈值范围内的,说明阈值选择是恰当的。

图4 无故障稳态数据的验证

4.3 压缩机缺油故障

选择包含14:55发生压缩机缺油故障的14:30—15:26数据,使用训练的神经网络模型检测故障出现点,验证神经网络故障检测模型准确度,如图5。

图5 缺油故障的检测

由图5可知,压缩机排气温度偏差在14:54处检测出缺油故障,压缩机功率偏差百分比在14:53处检测出缺油故障,冷量偏差百分比在14:54处检测出缺油故障,而输出参数水阀开度则没有超出阈值。其中,压缩机功率偏差在14:51处出现一个超过阈值的偏差,但是,考虑到实际系统的偶然性,故而忽略单个超出阈值的点。

综上所述,压缩机缺油故障可以采用压缩机排气温度偏差、压缩机功率偏差百分比和冷量偏差百分比等3个参数检测出来,并且取得较好的效果。

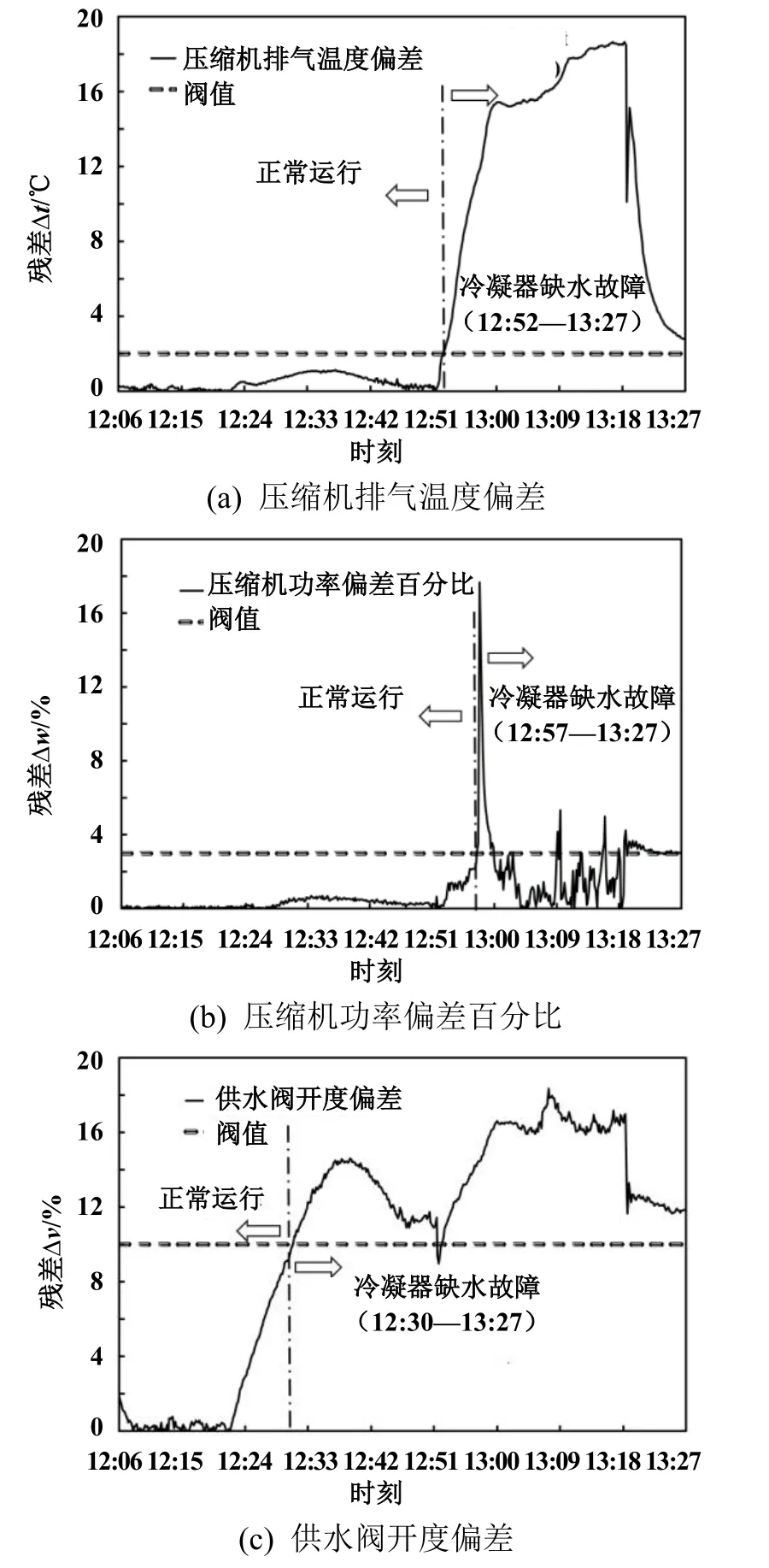

4.4 冷凝器缺水故障

选择包含冷凝器缺水故障的12:06—13:27整体数据,使用训练的神经网络模型检测故障出现点,验证神经网络故障检测模型的准确度,如图6。

图6 冷凝器缺水故障的检测

由图6可知,压缩机排气温度偏差在12:52处检测出冷凝器缺水故障,压缩机功率偏差百分比在12:57处检测出冷凝器缺水故障,冷量偏差百分比在12:52处检测出冷凝器缺水故障,输出参数水阀开度在12:30处检测出冷凝器缺水故障。冷却水水阀开度偏差最早超出阈值,其他3个参数同时超出阈值、测出故障。

所以,4个参数都可以作为冷凝器缺水的诊断参数,尤其是冷却水阀开度可以提早检测出冷凝器缺水故障。

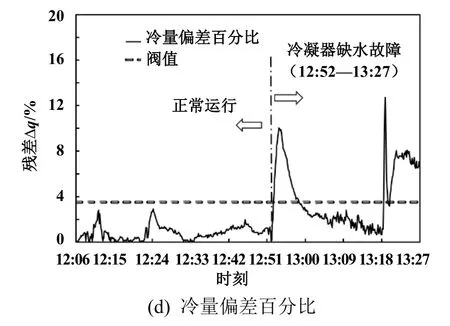

4.5 温度传感器故障

在温度传感器故障方面,主要引入固定偏差及漂移故障。其中,固定偏差故障,即给传感器设定一个固定的偏差值,使得传感器的测量值与实际值之间始终存在一个固定的偏差。在稳定工况之后分别引入了排气温度的固定偏差:±1 ℃、±2 ℃和±3 ℃。漂移故障即传感器在规定时间内偏差与时间成正比。在稳定工况之后,分别引入排气温度漂移故障:±1 ℃/10 min。

4.5.1 温度传感器固定偏差故障检测

选择包含引入固定偏差的排气温度传感器14:20—14:52整体数据,其中固定偏差故障是从14:28引入。使用训练的神经网络模型检测故障出现点,验证神经网络故障检测模型的准确度,如图7。

由图7可知,因为排气温度偏差阈值设定为2 ℃,所以±1 ℃的固定偏差的数据验证是没有超过阈值。而±2 ℃和±3 ℃固定偏差的数据的偏差都是超过阈值。其中,-2 ℃固定偏差是在14:42检测出来,其他固定偏差都是在14:28检测出来。

综上所述,该神经网络模型可以准确检测出±2 ℃以及其以上的固定偏差。

图7 传感器固定偏差的检测

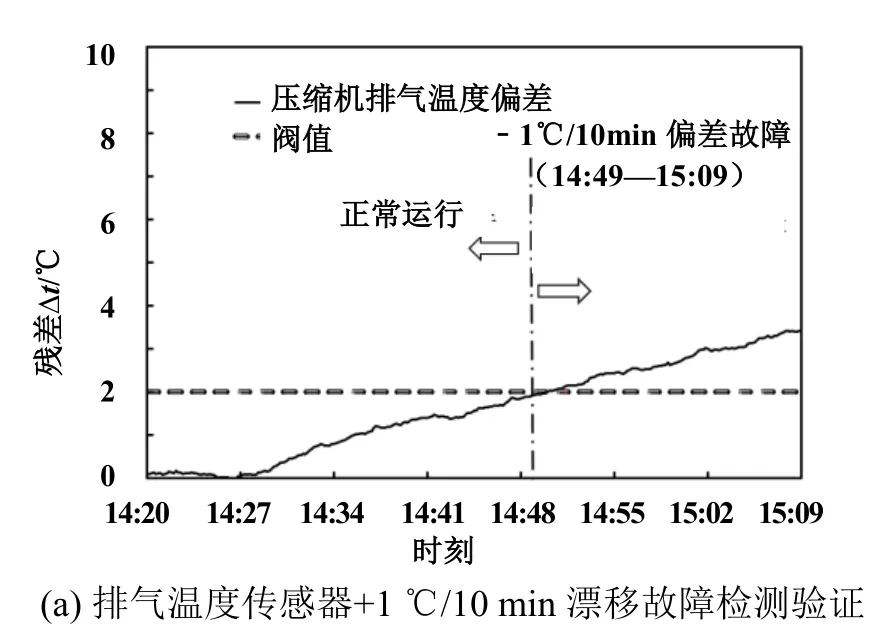

4.5.2 温度传感器漂移故障检测

选择包含引入±1 ℃/10 min漂移故障的排气温度传感器14:20—15:09整体数据,其中漂移故障是从14:28引入的。使用训练的神经网络模型检测故障出现点,验证神经网络故障检测模型的准确度,如图8。

由图8可知,因为排气温度偏差阈值设定为2 ℃,对于+1 ℃/10 min漂移故障,在时刻14:49之后,排气温度偏差超出了阈值,所以在14:49检测出+1℃/10min漂移故障;而对于-1 ℃/10min漂移故障,在时刻14:47之后,排气温度偏差超出阈值,所以在14:47检测出-1 ℃/10 min漂移故障。

图8 传感器漂移故障的检测

综上所述,该神经网络模型可以准确检测出温度传感器±1 ℃/10 min漂移故障。

5 结论

本文针对压缩机性能试验系统,提出了基于神经网络的故障检测及可靠性分析方法。首先,使用筛选出的稳态工况下的数据来训练神经网络模型,获得系统的无故障神经网络模型。然后,通过实验分别引入压缩机缺油故障、冷凝器缺水故障和传感器偏差故障。最后,采用训练好的神经网络模型对故障系统进行可靠性分析,检测实验中发生的不同故障。得到如下结论:

1)提出的基于神经网络的可靠性分析模型,对于压缩机性能测试系统具有较好的检测能力;

2)故障发生后,超出阈值参数的数量和种类不同,依据超出阈值参数的数量和种类可以有效诊断出相应故障原因。