基于相场法熔盐相变的模拟研究

王超颖,顾璠

(东南大学能源与环境学院,江苏南京 210018)

0 引言

利用相变蓄能技术可对不连续、不稳定的热量进行充分利用,有效提高能源利用效率[1],在太阳能热利用[2]、工业余热回收[3]、建筑节能等领域中相变材料都有着诱人的应用前景。陈思等[4]比较了不同的蓄热热泵,得出制冷剂化霜时先流过热交换器再流过蓄热器更合理的结论;王聪等[5]研制了一种新型的管肋式相变蓄冷换热器,经测试蓄冷器的 平均功率为4,057.2 W,为太阳能空调实验系统提供了设计依据。KALAISELVAM等[6]研究了相变材料在柱状密封体中完全相变所用的时间,通过模拟和实验对比可知完全凝固时间依赖于Stefan数和生成热参数,完全熔化时间依赖于当量导热系数,模拟熔化过程比凝固过程更接近实验结果。由于熔盐材料在蓄热技术中的广泛应用,本文拟用相场法模拟计算其相变过程。

相场法基于Ginzburg-Landau相变理论[7],采用扩散界面模型,认为两相界面有一定厚度,各种传输现象均通过该界面区域完成。以熔化过程为例,固相、液相和界面作为不同的相态用体积分数来跟踪系统中的相,无需追踪界面将固液相分开处理,因此在整个求解域中均采用相同的数值计算方法。相场法早期用于枝晶生长的研究[8],BECKERMANN等[9]用一种相场模型模拟了凝固过程中的微观结构变化,如今,相场法已成为许多领域一种重要的研究方法[10-11]。

1 计算方法与验证

1.1 理论模型

相场法用相场变量Φ表示系统时间和空间上的物理状态。在本文的计算中,Φ的值代表了液态或固态,Φ=1表示固态,Φ=-1表示液态,-1<Φ<1代表相界面。

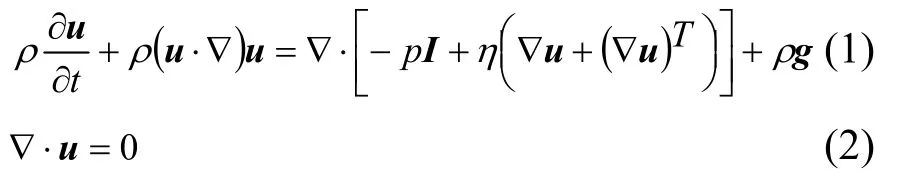

流体的速度场和压力场通过不可压N-S方程表示[12-13]:

对相场变量的处理方程[14]:

通过相界面的质量(相变速率)计算如下[15]:

连续性方程考虑相变后变更如下:

式中:F为体系自由能;γ为迁移率;λ为混合能量密度;ΔHl为熔化焓。

1.2 相方程用于液固相变计算的讨论

假定初始物理场温度一致,处于相变温度,考虑重力。流动中,认为边界无滑移。图1为二维等压流动过程入口流体速度积分,可知当黏性系数大于1 Pa·s时,速度极缓且趋于稳定,在之后的相变计算中,固相的黏度取1 Pa·s。

图1 二维等压流动过程入口流体速度积分

1.3 验证计算

本文查阅已有的实验结果[16],模拟计算来验证计算模型的可靠性。石蜡物性如下:石蜡的熔点为41.98 ℃,相变潜热为141 kJ/kg,导热系数为0.2 W/(m·K),比热为2.0 kJ/(kg·K),液态密度为800 kg/m3,固态密度为916 kg/m3,液体运动黏度为5×10-6m2/s。

验证计算模拟了石蜡在方形蓄热槽中的相变过程,蓄热槽中心有一圆管,管内提供60 ℃的恒温水,石蜡分布在管外,水与石蜡通过管壁完成换热,方形槽边长为10 cm,圆管直径为2 cm。

图2为石蜡测点分布,上测点1#到管中心距离为1.5 cm,下测点2#到管中心距离为4.5 cm。图3为蓄热槽的结构。为了简化计算模型假设:管壁材料的导热系数很大,管壁厚度可视为零,管壁内侧与外侧温度相等;相变材料在相变时不发生过冷和过热现象;流动为二维,非稳态,层流,蓄热槽没有漏热损失,即蓄热槽上下左右表面绝热。

图2 石蜡测点分布

图3 蓄热槽的结构

图4为上测点和下测点温度的对比。蓄热槽内,上测点处的相变材料温度上升迅速,在短时间内完成相变并达到稳定状态,且上部液态区形成了自然对流加快了传热速度;下测点处的相变材料温度变化缓慢,在300 min内都没有达到相变温度,一是因为石蜡导热系数较小,二是因为下部区域传热方式为导热。从文献中的实验温度值与本研究的模拟温度值对比结果可看出,对初始温度的假设并不影响最终结果,模拟与实验达到稳定相变的时间相近,最终温度吻合良好,验证了相场模型计算的可靠性。

图4 上测点和下测点温度的对比

2 二元系液固相变模拟和特性分析

由于石蜡蓄热能力较小,选取混合盐作进一步的研究。混合盐经适当改变其组分的配比可得到希望的熔点,温度适用范围更广,将储热性能好的高价格物质与低价格物质合在一起使用可节省成本[17]。综合经济因素与导热性能,本文选用了NaCl-CaCl2作为相变材料,研究高温熔盐的相变特点。图5为某实验的NaCl-CaCl2二元相图[18],当NaCl的摩尔占比约为50%时,体系的共晶温度为773 K。

混合工质物性按摩尔比计算,工质物性参数如下[19-20]:二元系的共熔点为773 K,相变潜热为377.303 kJ/kg,导热系数为2.61 W/(m∙K),比热为1.07 kJ/(kg·K),液态密度值为1,861 kg/m3,固态密度值为2,159.6 kg/m3,液体运动黏度为1.2×10-6m2/s。利用上一节介绍的模型,初始温度为相变温度,模拟材料在不同结构、不同壁温下的熔化过程。

图5 氯化钠与氯化钙二元相图

2.1 液固相空间分布与传热特性

对蓄热槽内熔盐的熔化过程进行模拟,管内提供1,200 K的恒温热源,分别得到管壁热流密度和相界面长度的变化曲线(图6~图7)。

图6 管壁热流密度变化曲线

图7 相界面长度变化曲线

热量从管壁往四周辐射,随着周围温度上升,温差变小,且随着相变的进行,液相增多,相界面长度(固液接触长度)不断变长,至26 s时达到最大,同时相变热大量积聚。管壁热流量的值开始时特别高,原因是管壁与很薄的液体层接触,温差很大,热阻很小;随着相变进行,管壁周围液体层逐渐变厚,传热热阻变大,热流量持续减小;在30 s附近热流量增大,是因为上部液体层出现自然对流,加快了热量传递,此时相变区域覆盖到将近整个区域的一半。而后由于固相变少,固液接触减少,界面长度不断缩短。当上部区域基本熔化、传热向下方扩散时,相界面发生变化,下方的低温区传热方式为导热,熔化缓慢,热流密度保持降低趋势直到熔化完成。

2.2 不同壁温对比

图8为圆管内测点分布,外管径为4 cm,内管径为1 cm,上部测点距圆管中心0.8 cm,下部测点距圆管中心1 cm。图9为上测点和下测点温度变化图,由图9可知,当壁温Tw=1,400 K时,圆管上部分相变材料温度迅速升高,在短时间内达到一个相对稳定的传热过程,壁温1,200 K相对1,400 K温度升高慢,但趋势类似,都是在短时间内有一个较大的升温,Tw=1,000 K时,斜率比较低,温度上升比较慢。而圆管下部分熔化速度缓慢,经过60 s,1,400 K壁温下的该测点材料才开始熔化,Tw=1,200 K时用了90 s,而Tw=1,000 K时,在120 s之前几乎没有开始熔化。综上所述,上部区域形成对流,传热速度快,下部传热方式为导热,传热速度慢。因此,在利用相变蓄热的结构中,应注意强化下方区域的传热性能。

2.3 不同结构对比

图10所示为当Tw=1,200 K时,圆管内相分数的变化。由图10可知,开始时的熔化过程主要集中在圆管上部区域。上部区域内的相变材料快速熔化,形成对流,当液相局部布满顶端时,熔化过程向左右两端扩散,形成类似折扇的图案,而后向下方继续扩展开来。但侧面熔化完成后,熔化速度减慢,此时的传热方式为导热,在下方区域的熔化过程(时间几乎为上方熔化时间的两倍)中,由于表面张力的影响,相变材料沿着管壁在圆管底部形成凸起,最终慢慢熔尽。

图8 圆管内测点分布

图9 上测点和下测点温度的变化

图10 圆管内相分数的变化(Tw=1,200 K)

图11为相同壁温下方管内的相分数变化,方管与圆管的熔化过程略有不同,方管耗时时间短。一方面,外管周长相同,圆管相对于方管传热面积大,所需的熔化时间更长。另一方面,由于形状不同,方管内的熔化过程受到的表面张力影响比较小,虽然熔化至相界面将近水平时耗时相近(约40 s),但熔化后期方管内的传热面积基本保持不变,传热速率稳定;而圆管内壁面效应积聚,底部固相区迟迟难以熔化,传热速率极大地减小。

图11 方管内相分数的变化(Tw=1,200 K)

3 结论

本文模拟了石蜡的熔化过程并将其与文献中的实验结果对比,验证了相场模型用于液固两相流相变计算的可靠性。研究了二元相变材料NaCl-CaCl2在圆形与方形蓄热槽内伴有对流传热的蓄热过程,给出了定壁温下熔化过程的固液相图,得到如下结论:

1)壁温越高,熔化越快。相变过程中的传热性能受黏度的影响,黏度增大(黏度大于1 Pa∙s时基本稳定)使相界面更平稳但相应地传热速度会减慢,因此要根据对蓄热过程的要求选择合适的材料;

2)从相界面长度的变化及传热特性的分析可知,熔化前期用时短,因为对流引起传热系数增大,而熔化后期速度慢,传热方式为导热;

3)相同周长的圆管比方管耗时多,且方管受到表面张力的影响比圆管小。