空调高光注塑模温控制系统有效性分析

施清清,眭敏,梁之森,杨明辉,谢标志,熊跃春

(1-珠海格力电器股份有限公司,广东珠海 519070;2-珠海格力智能装备有限公司,广东珠海 519015)

0 引言

高光注塑成型是一种先进的注塑技术,利用外加辅助热源与绝热设计,在取件与合模过程中将模具温度快速加热至聚合物玻璃化转变温度以上,满足特定注塑区域聚合物融体充填、流动和保压阶段的高模温要求,有效解决注射熔痕、流痕、流线等缺陷,产品具有表面光泽度高、较大的产品强度和较好的表面硬度[1-3]。替代空调面板污染环境的喷漆工艺,既减少了工艺流程,改善作业环境,又节约能源保护环境,保持了传统注塑成型技术生产效率高、适应能力强、成本低等特点,近年来在空调行业中应用广泛。

高光注塑模温度对注塑件质量、性能及面光泽度生产有着非常重要的影响,是必须控制的关键因素之一[1-4],包括模具快速加热、冷却与温度维持。王桂龙等[1]提出一种包含蒸汽发生器和存储罐的动态模温控制系统,对实现方案的结构与原理进行了设计与验证。凌中水等[2]总结了国内外高光注塑工艺的温控方式,提出一种前置水净化系统制成去离子纯水,再通过装置的高温水蒸汽发生器,形成热蒸汽导入型腔控制温度,解决水垢影响换热效率问题。胡兵[4]于2018年2月公开一种高光注塑模温机实用新型专利,提出一种包含制纯水装置、空气净化器新型设备,实现纯水、高温水蒸汽及高温干空气制备,并以此为介质,对模具型腔进行温度控制。上述高光注塑模温控制技术,虽然可实现模具的快速温控,但由于结构复杂导致稳定性差,且包含蒸汽发生器和蒸汽储存罐,导致实际使用中能耗极高,存在压力容器带来的安全隐患,故很难应用于大规模的实际生产。

本文提出一种基于中央蒸汽和可编程控制器(Programmable Logic Controller,PLC)的高光注塑模温控制系统,将纯水制备装置、蒸汽热源产生罐、储罐与温控平台分离,温控平台仅实现换热介质选择、温度快速闭环控制,具有结构简单、精度高、能耗低和无安全隐患等优点。

1 高光注塑技术特征

高光注塑技术的工艺过程跟常规注塑工艺一致[1],可分为模具闭合、喷嘴前移、注射充模、保压预塑、喷嘴后退、开模顶出、取件等环节,但模温控制不同于常规注塑的模具温度,基本保持恒定,在注射、充模、保压预塑过程增加了模温,迅速升高到塑料融体的玻璃化转变温度以上,满足填充融合的高模温要求,在冷却阶段利用冷却介质迅速冷却到顶出温度以下,保障生产效率。

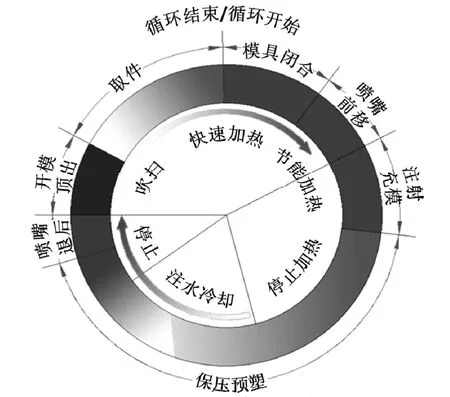

图1所示为高光注塑工序及温度循环,通过模温的快速升降,与开模取件、闭模过程并行,保障高光注塑工艺温度条件与表面质量的同时避免对注塑成型周期及生产效率的影响。

图1 高光注塑工序及温度循环

结合高光注塑工序及温度循环要求,本文研制一种高光注塑模温控制平台,由软水制备系统、中央蒸汽系统、模温控制平台、电气控制系统等部分组成。

2 高光注塑模温机构成

2.1 宽水质适应软水系统

自来水中含有各种泥沙、铁屑、金属离子(钙、铁、镁等),在模温管路系统流动时靠近管内壁形成滞流底层,与模腔传热面换热时滞流底层首先受热蒸发,产生汽泡,使其中杂质的浓度聚集,且该处温度高杂质溶解度低,极易沉积杂质与盐类形成水垢[5-6]。水垢的热阻比金属的热阻要大70~1,000倍,水垢的形成增加流道换热面的热阻,严重影响换热效率与温控精度,所以需要对自来水进行软化处理[7]。

前置软水系统采用最先进全膜法工艺除杂除盐,其工艺流程为:自来水—前置钢网—绕线滤芯(石英砂)—超滤—活性炭(离子交换树脂)—PP棉(碳纤维)—一级反渗透—二级反渗透—软水。该工艺具有运行成本低、抗恶劣水质、预处理滤材滤料寿命长、体积小、能耗低等优点。

2.2 低能耗中央蒸汽系统

前期外购高光注塑模温机通过大功率加热管方式进行加热、把水变成蒸汽方式,加热蒸汽温度普遍达到180 ℃,每吨20 ℃水加热到185 ℃蒸汽所需热值为2,576,360 kJ,表1对比不同能源类型,可见电加热方式存在耗能高的问题[8-10],使用天然气的能耗要比电加热低60%以上。

按照以下简易公式可以计算节约能耗,电加热蒸汽发生器每天电费成本C为:

式中:

N——公司同时工作机台数,取10台;

P——单台单班产量为1,400;

EP——单件消耗的电能为0.92 kW⋅h ;

CP——能耗单价元为0.81元/(kW⋅h);

η——热效率,电加热为60%。

计算得到,电加热高光注塑模温机每天电费成本C=6,260元。结合表1,按每月开机20天计算可节约成本12.52万元,折合节约598 t标准煤,减少二氧化碳排放约1,638 t。

2.3 模温控制平台

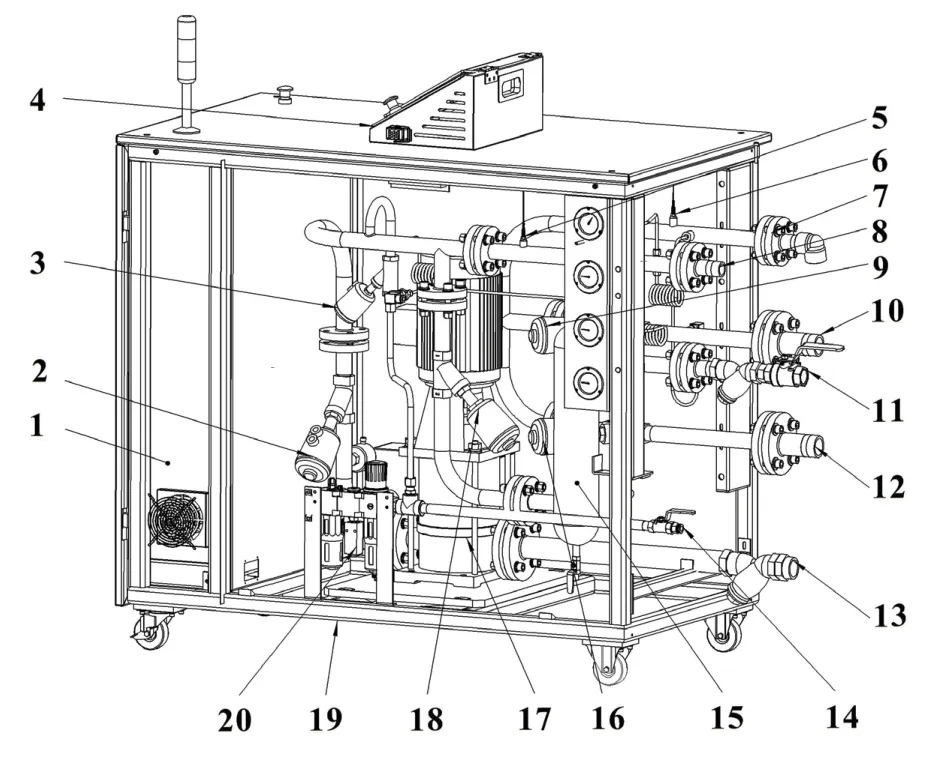

模温控制平台[11](图2)的基本结构由电控箱、蒸汽注入系统、冷却水系统、吹扫系统、温度及压力检测系统组成。电控箱内置启停开关、变压器、逆相保护器、PLC,外接操作面板,提供不同器件的工作电源条件与实现控制总成。蒸汽注入系统由缓冲罐、角座阀、管道等构成,缓存并控制高热蒸汽适时进入高光塑胶模[12]。冷却水系统实现冷却水加压流入及快速降温塑胶模。吹扫系统实现在下一个蒸汽加热循环前吹扫残留冷却水,提高蒸汽加热效率。温度及压力检测系统提供加热、冷却到位、压力超标等信号,供PLC决策执行相关动作或保护。

表1 蒸汽源能耗对比分析

图2 模温控制平台设计

3 控制系统及效果

3.1 电气控制策略

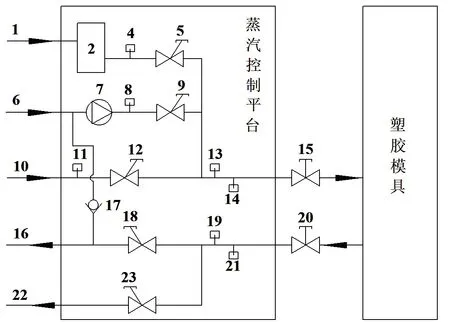

模温平台控制系统(如图3),根据高光塑胶模温度控制的需要,通过对模具加热及冷却管道温度的传感,控制相关角座阀实现高温蒸汽、冷却水或吹扫残留水的控制[13],提供高光注塑注射、填充、融合所需温度条件。

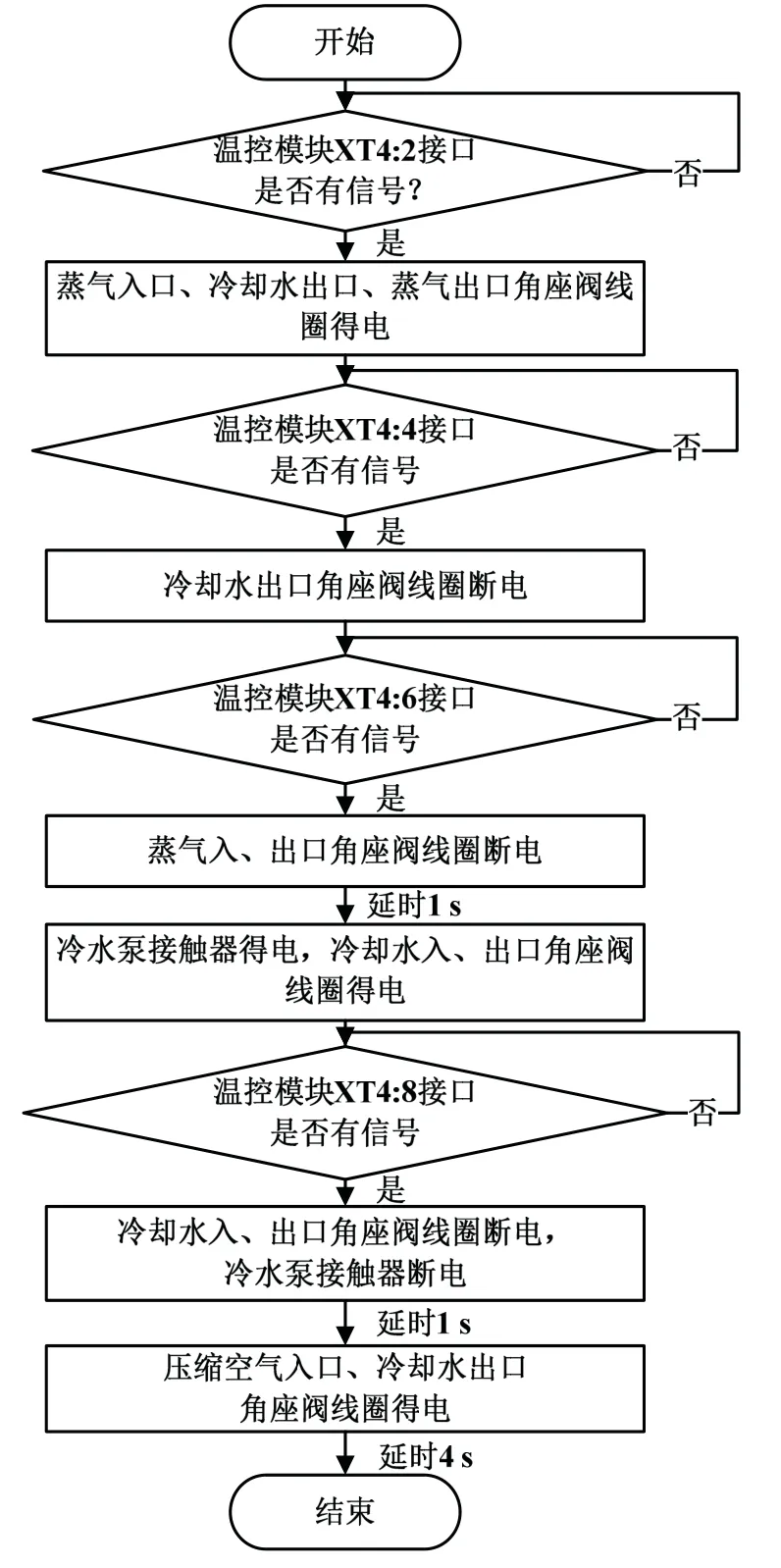

当模温控制平台收到注塑机发出的加热信号后,同时打开角座阀(5、18和23),蒸汽会通过(1、2、5和15)进入模具,其中(2)的作用是减少蒸汽快速流入时对主管路的冲击,然后经过(20、18和23)快速地流出。当回流口处热电偶(21)反馈的温度达到80 ℃时关闭角座阀(18),让蒸汽通过的速度慢一些,充分利用蒸汽的热量给模具加热,当回流口处热电偶(21)反馈的温度达到180 ℃时,关闭角座阀(5和23),停止加热;延迟一段时候后启动水泵,同时打开角座阀(12和18),让接口处的冷却水经由水泵(7)加压后经过(9和15)后,进入模具,使模具降温,回流口处热电偶(21)反馈的温度降到30 ℃时,关闭角座阀(9),同时水泵(7)停止运行。

延迟一段时间(0.5~1 s)以后打开角座阀(12和18),将压缩空气引入管路系统内,利用压缩空气将管路系统中的水吹扫干净,可减少下一次循环时蒸汽的用量,吹扫4 s后关闭(实际以实验效果为准)。整改工作流程完成,等待下一个加热信号,开始下一个循环。在整个过程中,若压力感应器(4)高于或者低于设定区间系统报警并停机;当水泵(7)运行时,若流量开关(8)无信号,系统停机并报警;当压力开关(11)压力低于设定值时,系统停机并报警。

图3 模温平台控制系统

3.2 PLC选型设计

PLC具有可靠性高、寿命长、安全性好、易于维护、接线少、编程简单等优点[14],模温控制平台控制采用PLC实现。平台包含蒸汽注入、冷却水、吹扫、温度及压力检测四个子系统,通过传感器反馈信号对各工序进行执行控制。

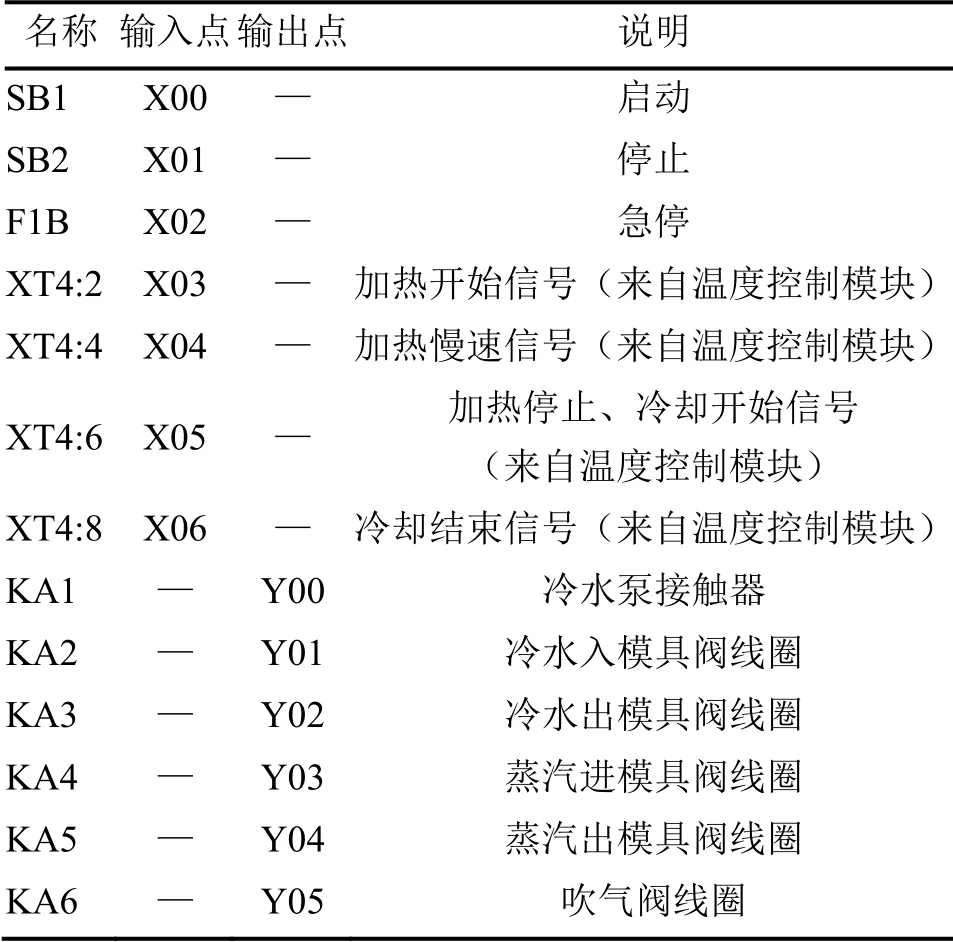

控制面板设有启动、停止和急停控制按钮SB1、SB2和F1B,开始工作后采用PLC接受温度传感及温控模块信号[15-17],控制管道角阀、水泵等将高热蒸汽、冷却水、吹扫气体等导入模具,确保各工序温度达到高光注塑需求。其中,加热结束、冷却开始与结束信号由温度控制模块给出,增压水泵控制由冷却水管道的压力开关给出。蒸汽加热、冷却水冷却及空气吹扫动作由对应的并联角阀实现分流控制。统计输入点共有7个,输出点共有6个,总共13个,在程序设计之前对用户的存储容量按照惯例估算约为500组。根据上述所得I/O点数以及估算的内存容量[18],选择台达DVP-32ES PLC,输入/输出点数为16/8,足以满足模温平台的控制要求。

3.3 PLC控制电路图

模温平台控制系统具体的I/O分配表[19]如表2所示,PLC控制电路图设计如图4所示,控制平台采用24 V的直流电源,经模式核算与应用验证[20],选型的台达DVP-32ES PLC完全满足所需的控制与容量要求。

表2 I/O分配表

图4 PLC控制电路

3.4 程序流程

高光模具温度控制平台的注塑模具温度循环控制程序流程,如图5所示。

图5 高光模具温度循环控制程序流程

3.5 应用效果验证

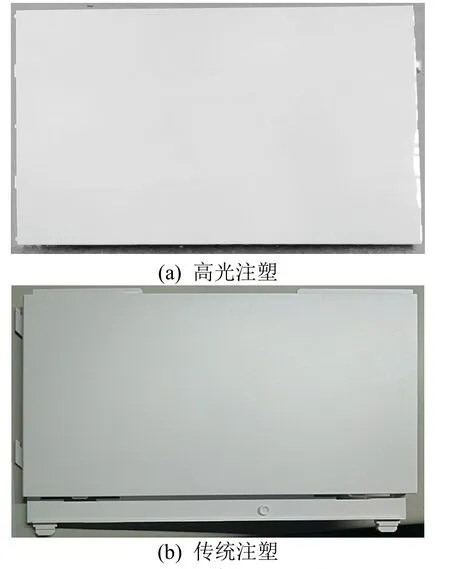

按照上述控制方案制作的高光注塑模温控制平台,利用日钢、法兰克及海天等注塑机,优化加热时间(温度上限)、高温保持时间、冷却时间及吹扫时间参数,验证高光模具温度循环控制程序流程[21]。对加热参数进行调整,对蒸汽流速进行分段控制,保证在工艺周期的20 s内将高光模具加热到165 ℃。对于快速冷却工艺,采取25 ℃常温水冷却,经验证可在工艺周期的16 s内将模具快速冷却至65 ℃以下。结合模具与产品实际,固化了融体填充时间和保压时间周期,保障最终成型产品的表面流痕、熔接痕、光泽度得到完美控制。本文提出的方法,实现了空调高光大型ABS面板的生产,获得了高光、无外观融痕的量产产品,如图6所示。

图6 柜内机空调面板塑件

4 结论

针对普通注塑件外观差及需喷涂保证表面高光视觉的问题,本文提出了注塑件表面质量提升优化的工艺方案,得到如下结论:

1)设计了一种基于中央蒸汽和可编程控制器(PLC)的高光注塑模温控制系统,通过更改模具的加热与冷却流程实现对工艺温度的精确控制,提高塑料件成型表面硬度与光洁度;

2)实施高光注塑工艺后,每月减少二氧化碳排放约1,638 t;经工艺验证与量产实践表明,优化后的高光注塑方案成型精准、高光视窗大、适应广,可有效替代空调大型面板体注塑件喷涂工艺,有效解决其存在的节能环保问题。