深海矿石输送设备工作性能

徐海良,饶星,杨放琼

(1.中南大学机电工程学院,湖南长沙,410083;2.中南大学高性能复杂制造国家重点实验室,湖南长沙,410083)

深海蕴藏着极为丰富的矿产资源,其中最具开采价值的是锰结核、富钴结核以及多金属硫化物等。一些发达国家对深海矿石开采技术进行了理论和实验研究,普遍认为清水泵水力管道提升系统最具工业应用前景[1-3]。LIU 等[4]与印度联合研制了1 台清水泵矿石输送设备,并在海底500 m采矿系统上进行实验获得成功;法国大洋结核研究开发协会生产了一套清水泵水力管道提升系统,其生产能力达到600 t/h[5];ASEAPTY公司设计了1台输送管径为250 mm的清水泵水力管道输送设备用于煤炭运输,输送能力为300 t/h[6];杨放琼等[7]根据水力输送原理研制了1 种阀控式清水泵矿石水力输送设备,该矿石水力输送设备具有扬程高、输送效率高、使用寿命长、安全可靠等优点,通过试验取得了较好效果,同时也发现一些问题,如当流入矿石水力输送设备的流量过大时,矿石颗粒不能有效地从分离器流入储料罐内,出现堵塞现象,部分矿石颗粒也会随海水流出输送设备外。考虑到深海矿石输送设备工作性能研究的重要性,本文作者采用双欧拉模型和RNGk-ε湍流模型,运用Fluent流体分析软件对矿石颗粒流入储料罐的过程进行仿真研究,分析进料流量、颗粒体积分数、颗粒粒径和活塞行程对矿石颗粒流入储料罐的效率及矿浆分离效率的影响规律,以便为该矿石输送设备的正常高效工作提供合理的设计参数和工作参数范围。

1 基本原理

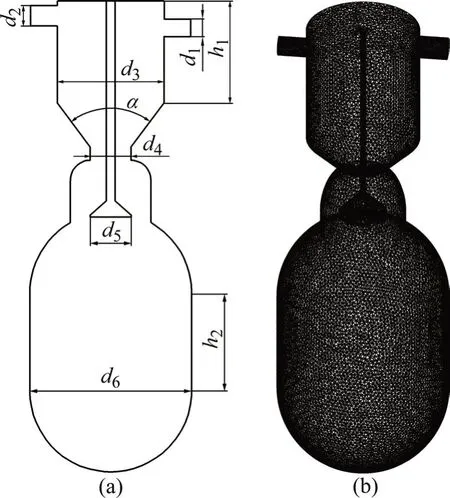

图1所示为阀控式清水泵矿石水力输送设备原理图。矿石水力输送设备的工作原理为:矿石输送设备在工作前,先关闭电动阀1、电动阀2和电动阀3,然后启动清水泵,海水经处于右位工作状态下的电磁换向阀进入液压缸上腔,使钟阀活塞打开。从采矿车输送上来的矿浆由进料管流入到分离器内,矿石在自身重力和惯性力作用下从分离器底部进入储料罐,并在罐底堆积一定时间,与此同时,罐内的海水从分离器出口溢出;当矿石颗粒在储料罐堆积到设定高度时,钟阀活塞关闭,打开电动阀1、电动阀2 和电动阀3;矿石颗粒在自身重力、喷射管海水的冲击力以及文丘里管所产生的卷吸力作用下与海水混合形成矿浆流,被扬送到海面采矿船上。

2 数值模拟基础

2.1 计算模型及网格划分

图1 阀控式清水泵矿石水力输送设备原理图Fig.1 Schematic diagram of valve-controlled hydraulic conveying equipment of deep-sea ore

依照中国大洋协会拟定的1 km 海试系统总体设计要求以及徐海良等[8-10]研究工作,设计一套阀控式清水泵矿石水力输送设备。根据所要研究的问题及过程,对矿石输送设备进行适当简化,得到由分离器、钟阀和储料罐组成的物理模型,并选取中间对称截面,见图2。仿真模型主要结构参数如表1所示。

图2 仿真模型Fig.2 Simulation model

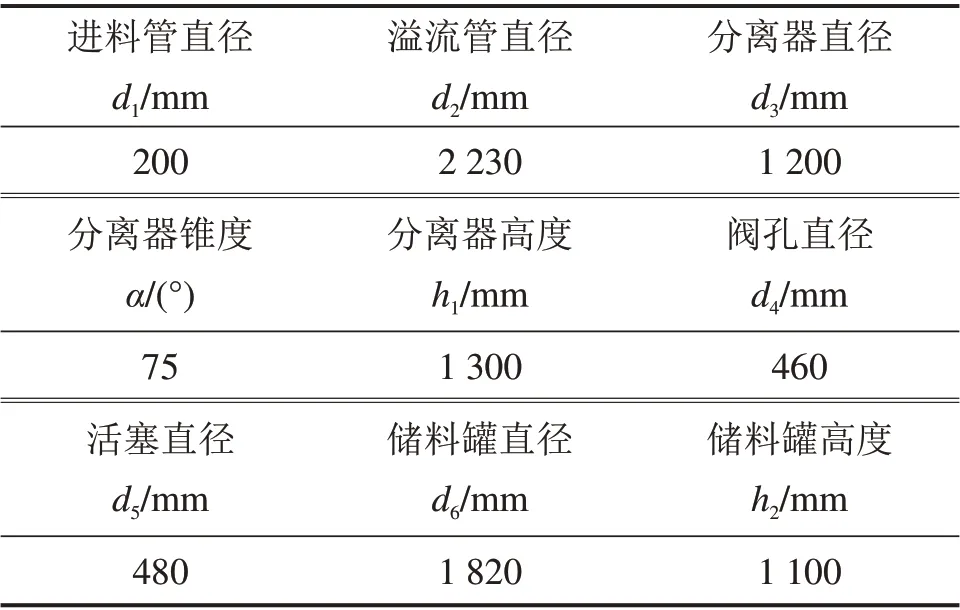

表1 矿石输送设备主要结构参数Table 1 Main structural parameters of ore conveying equipment

网格划分方法和网格质量对数值模拟结果有很大影响[11]。本文利用ICEM CFD 网格划分软件对矿石输送设备三维模型进行四面体网格划分,其网格模型如图2所示。考虑到仿真计算时间和精度,以矿石储集效率和矿浆分离效率为检验指标对网格进行无关性验证,发现当网格单元数不低于1.596×106个时,仿真模拟得到的矿浆分离效率和矿石储集效率相对变化均小于2%,在可接受范围内,说明网格划分合适。

2.2 数学模型

矿石输送设备内的固液流态属于湍流流动,为了得到连续相和离散相比较真实的流动特征,采用双欧拉模型,将离散的固相视作拟流体,使之具有与液相相同的动力学特性[12-13]。不考虑相间热交换和质量交换,矿石输送设备内固液两相流动控制方程包括质量守恒方程、动量守恒方程以及湍流方程[14-16]。

2.2.1 液相控制方程

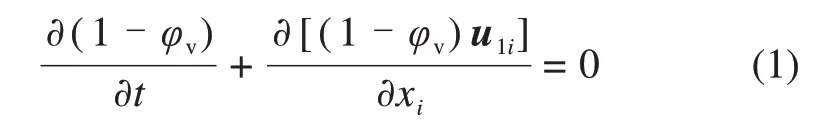

在直角坐标系下,固-液两相湍流的液相连续性方程为

液相动量方程为

式中:φv为固相体积分数;u1为液相速度矢量;ρ1为液相密度;τ1为液相所受的应力张量;F1为液相单位质量的外力;M1为相间作用力;P为等效应力。

深海矿石输送设备内液相采用RNGk-ε湍流模型,该模型基于严格的统计技术得出,与标准k-ε模型相比,RNGk-ε模型在更广泛、复杂的流动中能表现出更强的适应性,具有更高的精度和可信度。具体的湍动能k和湍动耗散率ε的运输方程见文献[17-18]。

2.2.2 固相控制方程

固相连续方程为

固相动量方程为

式中:us为固相速度矢量;ρs为固相密度;τs为固相所受的应力张量;Fs为固相单位质量的外力;Ms为相间作用力。

2.3 边界条件

1) 进口条件:进口边界设为速度入口,假设入口为均匀来流,固液两相速度根据流量和阀门开口度确定,方向垂直于进口边界面。

2)出口条件:定义矿浆出口为自由出流边界。

3)壁面:采用无滑移壁面边界。

3 矿石输送设备工作性能

进口流量、颗粒体积分数、颗粒粒径和活塞行程对矿石输送设备的工作性能有直接影响,输送设备的工作性能直接决定着海底矿石开采和管道输送效率。分析以上参数变化对矿石输送设备工作性能的影响,对于输送设备的设计和入口流体特性参数的确定具有重要意义。

3.1 矿石输送设备工作性能评价指标

深海矿石水力输送设备在工作过程中,海底集矿车采集的矿石颗粒先通过给料机和单级Warman 砂砾泵输送到分离器内。一方面,随着进料时间增加,部分矿石颗粒能够顺利通过分离器进入储料罐,并在罐底堆积,小部分矿石颗粒则从分离器流入储料罐时在分离器底部形成堆积堵塞,造成单位时间内流入储料罐的矿石质量小于从进料管流入分离器的矿石质量;另一方面,还有小部分矿石颗粒则随海水溢出分离器外。矿石颗粒流入储料罐内的速度及矿浆分离效率都会影响矿石输送设备的工作时间,从而影响生产能力,因此,本文自定义矿浆分离效率η(即海水溢流口矿石颗粒的流出百分率)和矿石储集效率γ(即矿石颗粒从分离器流入储料罐的效率)作为评价矿石水力输送设备工作性能的指标。η和γ越接近100%,说明流入的矿石颗粒越能够顺利地从分离器进入储料罐,海水越不容易溢出分离器,矿石输送设备的工作性能也越好。自定义评价指标的表达式为:

式中:Mout为流出溢流口矿石颗粒总质量,kg;Min为流进设备内矿石颗粒总质量,kg;Qc为储料罐入口截面矿石颗粒的时均流量,kg/s;Qin为进料管入口处矿石颗粒的时均流量,kg/s。

3.2 进料流量对矿石输送设备工作性能的影响

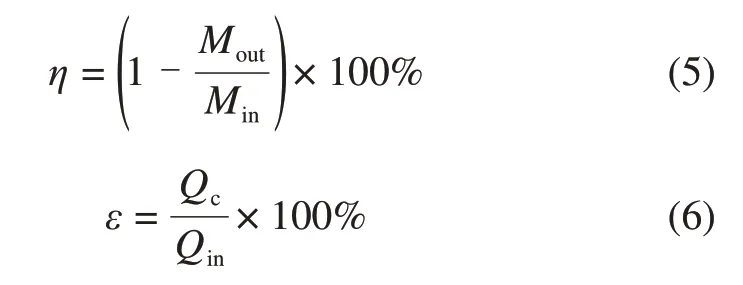

图3 不同入口参数和活塞行程下进料流量与矿石输送设备工作性能的关系Fig.3 Relationship between feed flow rate and performance of ore conveying equipment under different inlet parameters and piston strokes

为了研究进口流量的影响规律是否具有普遍性,本文设定其变化范围为160~320 m3/h,并选择4种不同参数的组合,根据大洋多金属结核中试采矿系统技术指标选取矿石输送设备的1 个工作周期时间为8 min[19]进行仿真模拟计算(以下所有计算值都是基于流程时间为8 min所得)。不同入口参数和活塞行程下进料流量与矿石输送设备工作性能的关系见图3。由图3可知:虽然不同入口参数和活塞行程对矿浆分离效率和矿石储集效率的影响程度较大,但各组参数所对应曲线的变化趋势基本相同,其规律表现为矿浆分离效率随着进料流量的增加基本上呈线性减少,进料流量每减少50 m3/h,矿浆分离效率减少2.7%左右。矿石储集效率随着进料流量增加大致呈抛物线形式下降。这主要是因为:一方面,随着进料流量增加,入口处固液两相流的速度变大,使分离器内海水速度场变得更加紊乱,矿石颗粒受到的拖拽力增强,同时在自身惯性力作用下,海水溢出携带的矿石量随之增加,导致矿浆分离效率下降;另一方面,随着进料流量增加,单位时间流入分离器的矿石量增加,矿石与矿石之间、矿石与分离器内壁间碰撞概率增加,颗粒之间相互挤压容易堵塞储料罐进口,导致矿石储集效率下降。总体来说,矿石输送设备可以通过减小进料流量的方法来增加矿浆分离效率和矿石储集效率,即提高矿石输送设备的工作性能,同时考虑到过分减小进料流量会使矿石产能过小,初步选择进料流量为220~240 m3/h。

从图3还可以看出:当矿石体积分数相同而颗粒粒径和活塞行程不同时,矿浆分离效率和矿石储集效率的差值分别为3.7%左右和2.3%~4.2%;而当矿石体积分数不同而颗粒粒径和活塞行程相同时,矿浆分离效率的差值小于1.5%,矿石储集效率的差值不超过2%。这说明与颗粒体积分数相比,颗粒粒径和活塞行程对矿石输送设备工作性能的影响更大。

3.3 颗粒体积分数对矿石输送设备工作性能的影响

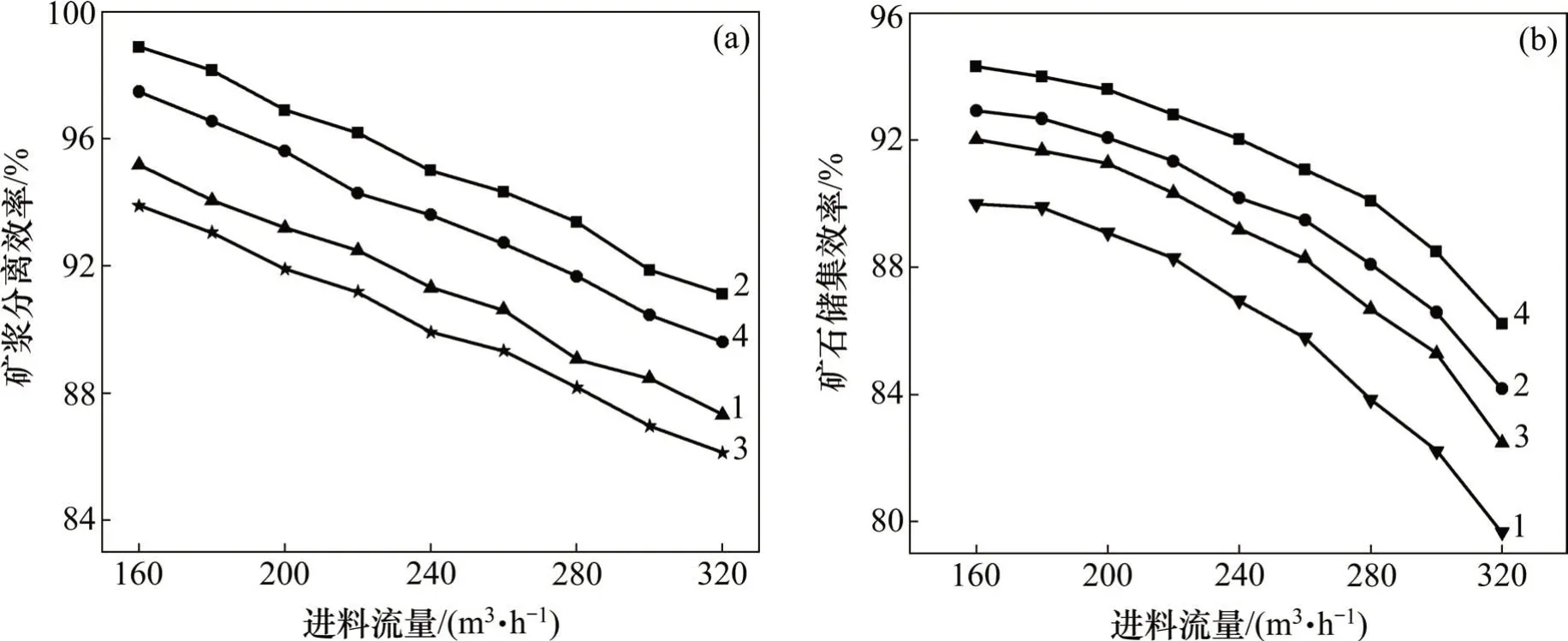

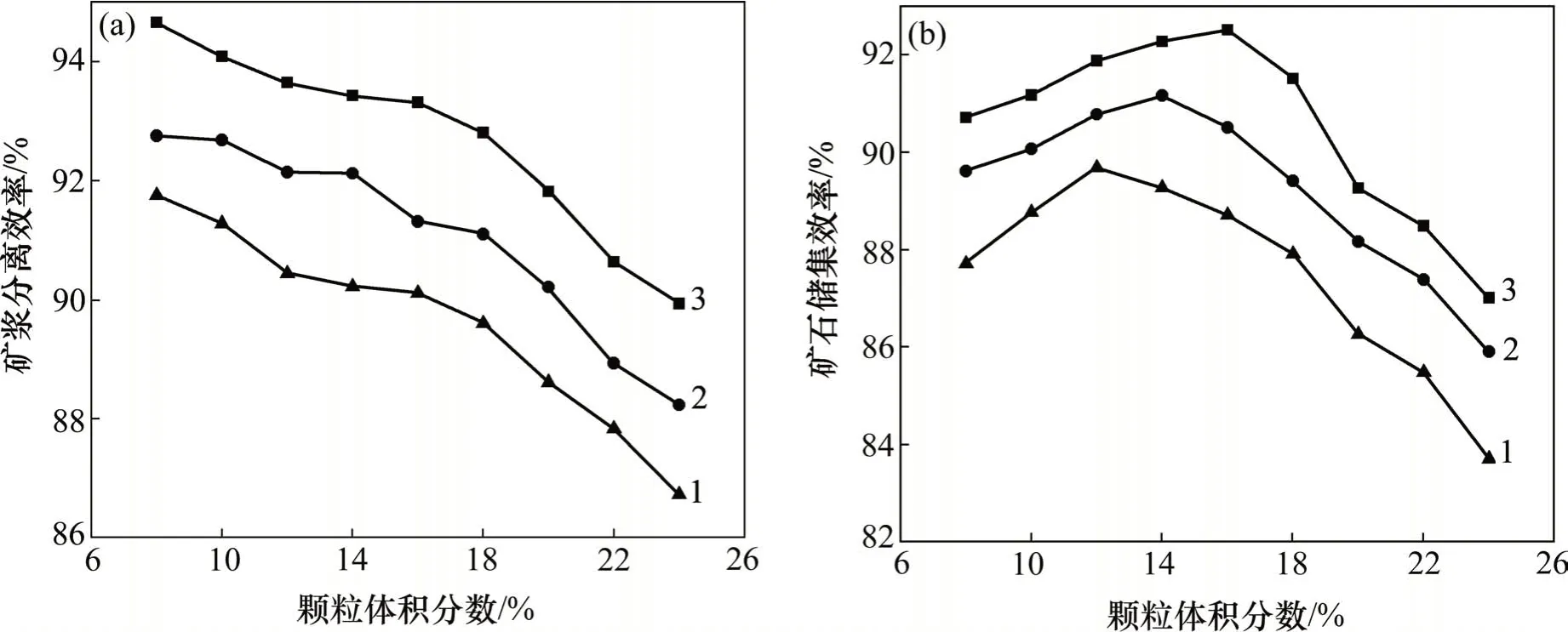

根据前面分析,选择进料流量为240 m3/h,颗粒粒径和活塞行程的组合分别如下:颗粒粒径为10 mm,活塞行程为420 mm;颗粒粒径为15 mm,活塞行程为440 mm;颗粒粒径为20 mm,活塞行程为460 mm。研究这3种情况下,颗粒体积分数在8%~24%范围内变化时矿石输送设备的工作性能,结果见图4。分析图4可知:在这3 种工况下,矿浆分离效率随着颗粒体积分数增加而减小,而矿石储集效率随着颗粒体积分数增加出现先增大后减小的趋势,即存在1个最优颗粒体积分数。这是因为在较小颗粒体积分数范围内,随着颗粒体积分数增加,浆体密度增加,颗粒与流体之间的曳力起主导作用,使颗粒能够缓慢、平稳地从分离器进入储料罐,同时,随海水流出的矿石颗粒也相应减少;当矿石颗粒体积分数继续增加时,同等体积下矿石颗粒数量增多,颗粒之间以及颗粒与分离器内壁碰撞次数和范围明显增加,使得聚集在分离器出口的矿石颗粒数量越来越多,造成一定程度的堵塞,导致矿石输送设备的工作性能越来越差。从图4还可以看出:随着颗粒体积分数增加,矿浆分离效率下降值最大为4.72%,说明体积分数对矿浆分离效率影响较小。

图4中,矿石储集效率随颗粒体积分数的增加先增加后减小,效率出现最大值时所对应的颗粒体积分数称为最优体积分数。由图4可以看出:随着颗粒粒径和活塞行程增加,最优体积分数也随之增大,3种工况所对应的最优体积分数分别为12%,14%和16%。这是因为在相同颗粒体积分数下,矿石颗粒粒径越小,数量越多,单位时间内碰撞内壁次数增多,颗粒间受挤压的作用越大,因而聚集在分离器底部的矿石量亦越多,造成堆积堵塞,使得矿石储集效率越来越小。在实际工作中,如何选择入口处颗粒体积分数,要根据矿石颗粒粒径等因素确定,合理的颗粒体积分数范围为12%~16%。

图4 不同粒径和活塞行程下颗粒体积分数与矿石输送设备工作性能的关系Fig.4 Relationship between volume fraction and performance of ore conveying equipment under different particle sizes and piston strokes

3.4 颗粒粒径对矿石输送设备工作性能的影响

在进料流量为240 m3/h 及颗粒体积分数为14%的条件下,分别对活塞行程为400,420和440 mm的固液两相流进行仿真模拟,分析矿石输送设备工作性能随颗粒粒径的变化规律,结果如图5所示(其中,颗粒粒径在5~40 mm之间变化)。分析图5可知:矿浆分离效率随颗粒粒径的增大不断增大,当粒径大于25 mm 时,矿浆分离效率对矿浆分离效率的影响较小,3 种工况下矿浆分离效率几乎都趋近于96.22%。这是因为随着颗粒粒径增大,颗粒的重力作用显著性增强,相对于海水的曳力作用来说起主导作用,海水溢出携带矿石颗粒十分困难。观察矿石储集效率随颗粒粒径的变化曲线发现:随着颗粒粒径增大,矿石储集效率先增大后减小,且这3种工况下矿石储集效率变化曲线相似。这是因为当颗粒粒径小于20 mm时,随着颗粒粒径增大,颗粒在重力和惯性力作用下以比较缓慢的速度沉降,矿石颗粒能够顺利地从分离器流入储料罐。当颗粒粒径超过20 mm 时,一方面,粗颗粒的矿石沉降速度增大,颗粒间碰撞概率增加;另一方面,大粒径矿石通过分离器出口更加困难,导致单位时间流入储料罐的矿石量较单位时间流入分离器的矿石量减少,使得矿石储集效率整体呈现先增加后减小的趋势。总体而言,可以通过输送破碎后大粒径的矿石颗粒来提高矿石输送设备的工作性能。综合考虑颗粒粒径对矿浆分离效率和矿石储集效率的影响,在实际工作过程中,矿石颗粒粒径选20~25 mm较合理。

图5 不同活塞行程下颗粒粒径与矿石输送设备工作性能的关系Fig.5 Relationship between particle size and performance of ore conveying equipment under different piston strokes

3.5 活塞行程对矿石输送设备工作性能的影响

根据前面分析结果,选择进料流量为240 m3/h,颗粒体积分数为14%,颗粒粒径为20 mm,仿真分析活塞行程在360~520 mm 之间变化时矿石输送设备的工作性能,仿真结果如图6所示。从图6可见:活塞行程增加对矿浆分离效率的影响并不明显,只呈现小幅度上升;而当活塞行程小于440 mm时,随活塞行程增加,矿石储集效率基本上呈线性上升,这是由于随着活塞开启行程增大,矿石颗粒经分离器进入储料罐时,不易在分离器出口附近造成堆积堵塞;当活塞行程超过440 mm时,再增加活塞行程,矿浆分离效率基本不变。在实际工作中,应综合考量液压缸的负载和行程范围,建议选择活塞行程范围为420~440 mm。

4 数值计算结果与实验结果对比

为验证仿真结果的准确性,根据矿石输送设备原理图设计实验模型设备,在与长沙矿冶研究院联合搭建的深海矿产资源开发利用实验平台上进行实验。实验所用的模拟颗粒采用密度与锰结核相近的结核代替,给定活塞行程为440 mm,改变不同浆体输送参数,通过测量工作周期内流出海水溢流口的矿石量和流入储料罐的矿石量,然后通过计算得到矿浆分离效率和矿石储集效率,与模拟结果进行对比。实验结果与仿真结果如表2所示。从表2可见:整体而言,矿浆分离效率和矿石储集效率数值计算结果与实验结果基本吻合,两者相对误差均在9%以内,说明实验结果能够较好地验证仿真结果的可信度。

图6 活塞行程与矿石输送设备工作性能的关系Fig.6 Relationship between piston stroke and performance of ore conveying equipment

表2 工作性能实验值与仿真值对比Table 2 Comparison of experimental values and simulated values of working performance

5 结论

1) 随着进料流量增加,矿浆分离效率呈线性减少,矿石储集效率大致以抛物线形式下降;进料流量每减少50 m3/h,矿浆分离效率减少2.7%左右。

2)矿浆分离效率随着颗粒体积分数增大而减小,但总体减小幅度不大;矿石储集效率随着颗粒体积分数增加先增加后减小,存在1个最优体积分数,对于不同粒径的颗粒其值也不同,颗粒粒径越小,最优体积分数也越小,但基本在10%~16%之间。

3) 矿浆分离效率随着颗粒粒径增大而增大,当颗粒粒径增大到25 mm 时,继续增大颗粒粒径,矿浆分离效率上升幅度很小;当颗粒粒径在20 mm 之内时,矿石储集效率随颗粒粒径增大而增大;当颗粒粒径增大到20 mm 后,效率出现大幅度下降。在实际工作中,建议选择颗粒粒径在20~25 mm范围内。

4) 随着活塞行程增大,矿浆分离效率上升幅度很小,不超过1.5%,说明活塞行程对矿浆分离效率影响不大;矿石储集效率随活塞行程增大出现大幅度上升,当活塞行程达到440 mm再继续增大时,矿石储集效率上升很小,几乎不变。

5) 影响矿石输送设备工作性能的因素其影响程度从大至小依次为进料流量、颗粒粒径、颗粒体积分数、活塞行程。

6) 矿浆分离效率和矿石储集效率实验结果与数值计算结果基本吻合,相对误差均在9%以内,说明实验结果能够较好验证仿真结果。