射流温度对高温气体射流控制压缩着火的影响

祝佩,田华,孟相宇,崔靖晨,田江平,隆武强

(1.大连理工大学内燃机研究所,辽宁大连,116024;2.大连理工大学化工机械与安全学院,辽宁大连,116024)

为了保持柴油机高热效率的优点,并同时降低NOx和soot排放,胡国栋[1]于1981年提出了“柴油机热预混合燃烧”概念,即在压缩着火前,将柴油全部喷入缸内形成较为均匀的预混合气以降低局部当量比,实现多点自燃和快速燃烧。国内外研究者对柴油预混合压燃进行了广泛研究[2-6]。HASEGAWA 等[7-8]提出了UNIBUS燃烧系统,在缸内进行2次喷射,保证第1次喷射的燃油仅发生低温反应,通过第2次主喷来控制着火相位。KIMURA等[9]提出了MK燃烧系统,通过晚喷结合高涡流比和高EGR 率的方式,将着火相位控制在上止点附近。WANG等[10-12]提出了反应活性控制压缩着火(reactivity controlled compression ignition,RCCI)燃烧方式,在进气道或缸内喷射高辛烷值燃料,利用缸内早喷高十六烷值燃料引燃,并通过改变2种燃料比例调节混合气活性,进而控制燃烧过程。然而,柴油预混合压燃仍然存在着火相位难以控制、负荷拓展受限等诸多问题[13-15]。为了实现全工况下柴油预混合压燃着火相位主动控制的目的,本文作者研究高温气体射流控制压缩着火(jet controlled compression ignition, JCCI)的方法:采用进气门早关或者晚关的方式,降低有效压缩比,使预混合气在压缩终了时处于接近自燃而又不能自燃的临界状态。在上止点附近,射流喷入一定量的高温气体,触发多点自燃,实现对着火相位的有效控制。利用三维CFD耦合简化化学反应机理的方法研究高温气体JCCI 方式的着火和燃烧过程,并分析射流温度对其燃烧和排放特性的影响。

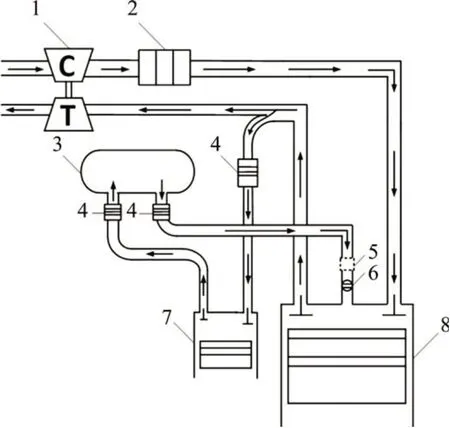

1 高温气体JCCI发动机工作原理

图1 高温气体JCCI发动机工作原理Fig.1 Working principle of high temperature gas JCCI engine

高温气体JCCI 发动机工作原理如图1所示。该发动机分为压气缸和动力缸2部分。其中,压气缸由动力缸驱动,只进行进气与压缩2个行程,用于制备高温气体。动力缸排出的部分废气由流量控制阀进入压气缸中,经压气缸压缩后变为高温高压气体,储存在压缩气罐中,并通过高温高压气体控制阀和喷射器射流喷入动力缸。动力缸以高温气体JCCI 燃烧方式工作。其采用废气涡轮增压或者自然吸气的方式进气。通过柴油早喷使其在燃烧前形成较为均匀的预混合气,并采用进气门早关或者晚关的方式降低有效压缩比,使预混合气在压缩终了时处于将要被压燃的临界状态。在上止点附近,将压缩气罐中的高温气体射流喷入到动力缸中,触发预混合气多点自燃,达到着火相位有效控制的目的。本文作者针对动力缸的高温气体JCCI方式的着火与燃烧过程进行研究。

2 计算对象与模型

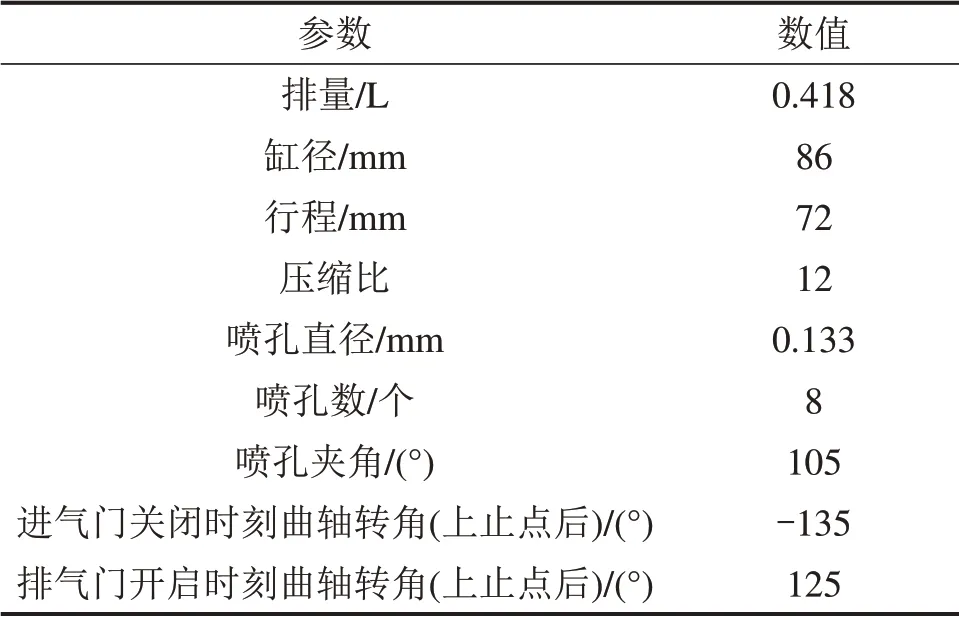

2.1 计算对象

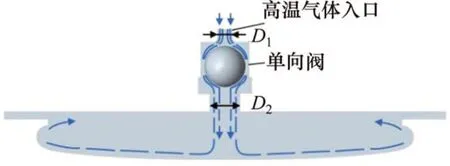

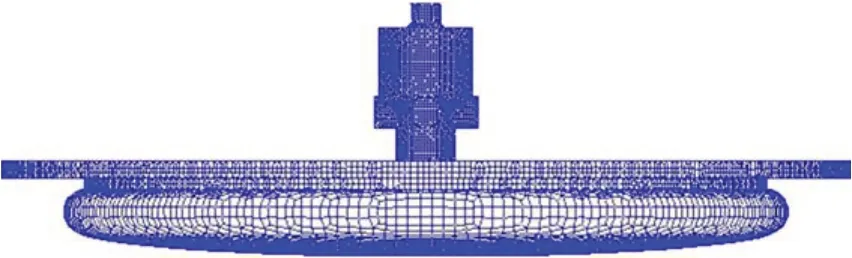

本研究以186F 柴油机为原型。为避免柴油被直接压燃,将原机的几何压缩比由19 改为12。发动机的基本参数如表1所示。喷油器喷孔数为8个,喷孔夹角为105°。在原机的缸盖上加装1个单向阀,高温气体经单向阀射流进入燃烧室内,单向阀上端为高温气体入口。采用缩口浅盘形燃烧室。三维模型的剖面图如图2所示,单向阀入口直径D1为3 mm,出口直径D2为6 mm。计算网格如图3所示,上止点时网格总数约为15 万个。计算从进气门关闭时刻开始至排气门开启时刻结束。

表1 发动机基本参数Table 1 Engine specifications

2.2 计算模型与模型验证

图2 三维模型剖面图Fig.2 Longitudinal section of 3D model

图3 计算网格Fig.3 Computational mesh

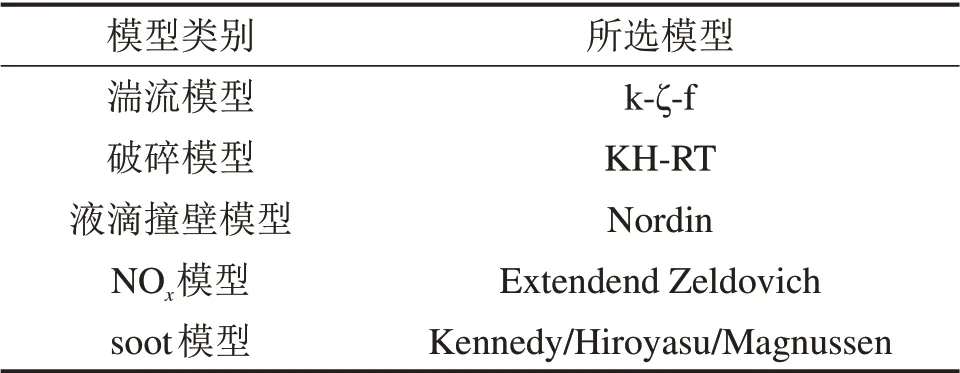

表2 计算模型Table 2 Computational models

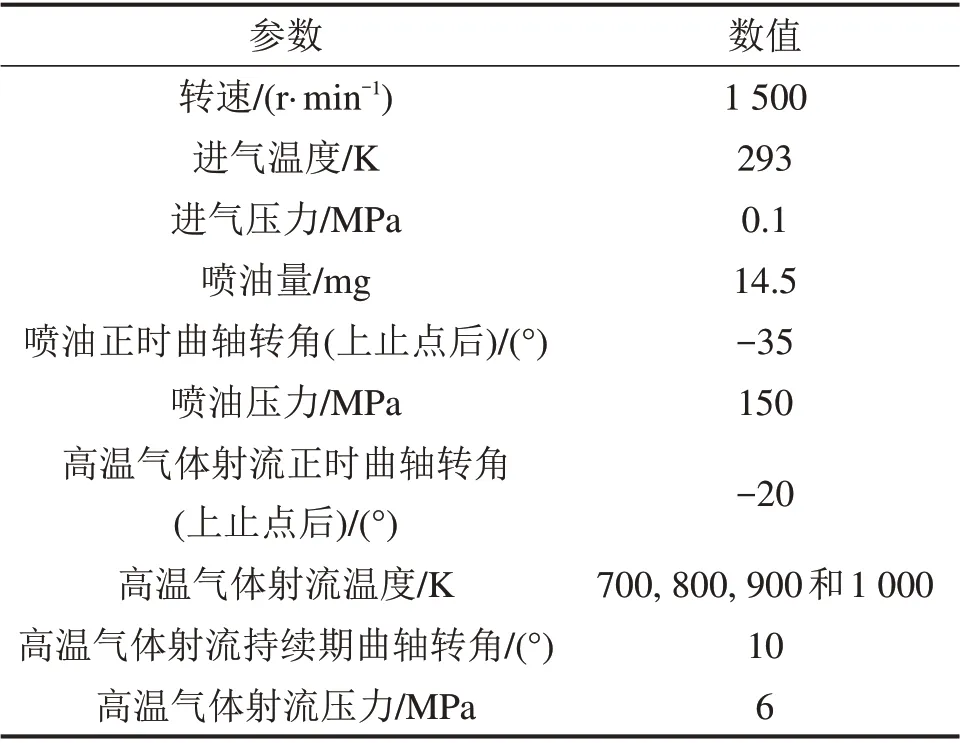

采用AVL-Fire 程序耦合正庚烷简化化学反应机理进行模拟计算。该机理由29 个组分和52 步反应组成[16]。计算过程中使用的模型如表2所示,其中NOx排放模型为Extendend Zeldovich 模型,soot 排放模型为Kennedy/Hiroyasu/Magnussen 模型。此外,本文中CO的排放结果则直接从正庚烷简化化学反应机理中获得,计算参数如表3所示。为了研究射流温度对缸内燃烧与排放特性的影响,计算过程中保持高温气体射流正时、射流压力和射流持续期不变。在700,800,900和1 000 K射流温度下,射流气体总质量分别占缸内工质总质量的12.1%,11.4%,10.8%和10.3%。计算中所涉及的模型的相关验证如文献[17]所述,通过LEE[18]所完成的PCCI 实验数据对模型进行合理性验证。该实验中,采用8孔130°喷孔夹角的喷油器,150 MPa的喷油压力。本文与该实验的燃烧方式本质上都为预混合压燃。本文所采用的喷油器和喷雾参数与该实验中所采用的参数完全一致,因此,可以通过该实验数据验证本文所涉及的相关模型。计算与实验的对比结果表明,计算获得的缸内压力和放热率曲线与实验所得曲线相吻合。

表3 计算参数Table 3 Calculation parameters

3 计算结果与分析

3.1 缸内正庚烷质量分数和温度分布对比

图4所示为在不同射流温度下,缸内正庚烷质量分数分布对比。计算中采用正庚烷简化化学反应机理来研究缸内着火与燃烧过程,因此,通过正庚烷质量分数的变化来分析射流温度对缸内混合气浓度分布及变化的影响。从图4可见:上止点后-10°即射流结束时,射流经过区域由于射流气体与缸内原混合气进行了混合,正庚烷质量分数较低,而射流未经区域受射流影响较小,正庚烷质量分数较高;上止点后-5°时,正庚烷总体质量分数大幅度下降。相对于其他射流温度,700 K的反应开始时间较晚,此时,参与反应的正庚烷较少,因此,其总体质量分数相对较高;上止点后2°时,在800,900和1 000 K射流温度下,接近燃烧室中心位置的局部区域已开始燃烧,该区域的正庚烷质量分数几乎为零;当射流温度越高时,燃烧区域越广,参与燃烧的正庚烷越多,这说明较高的射流温度能够增加初期参与燃烧的混合气量;在上止点后5°和700 K射流温度下,正庚烷质量分数仅在接近燃烧室中心位置的区域内接近于零,其他区域仍分布着较多正庚烷。而在其他射流温度下,燃烧已经比较充分,仅存在极少量正庚烷。

图5所示为在不同射流温度下的缸内温度分布对比。从图5可见:上止点后-10°即射流结束时,射流经过区域由于射流气体温度高于缸内温度,混合后的温度更高,形成了温度梯度;当射流温度越高时,温度梯度越大;在上止点后-5°时,射流气体与原混合气逐渐混合均匀,此时,与射流温度为700 K 相比,射流温度为800,900和1 000 K时三者的缸内温度较高;在上止点后2°以及800,900和1 000 K射流温度下,接近燃烧室中心位置的区域由于温度较高,已经发生燃烧。射流温度越高时,缸内燃烧温度越高,产生的高温区域也越广;在上止点后5°和在700 K 射流温度下,仅在接近燃烧室中心位置的区域内发生燃烧,其他区域温度较低。而在其他射流温度下,缸内大部分区域均已发生燃烧,整体温度较高。

3.2 燃烧特性分析

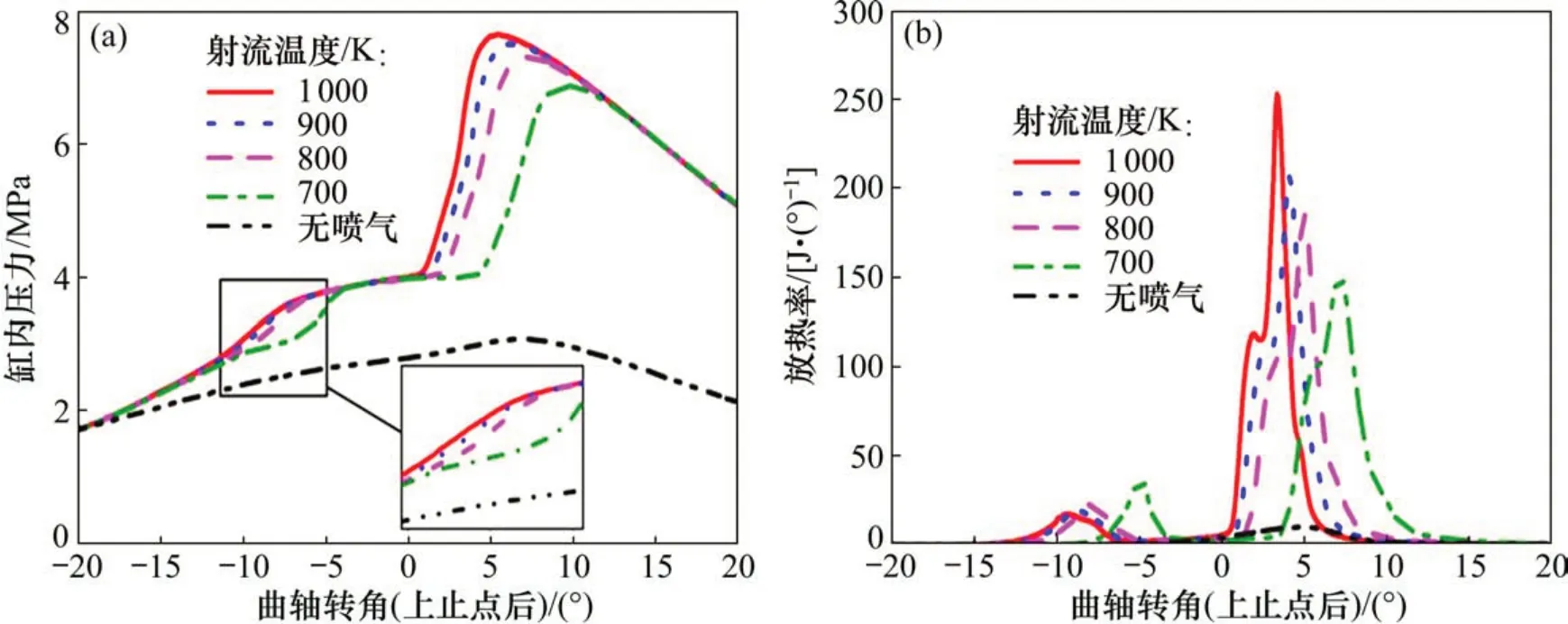

图6所示为在不同射流温度下,缸内压力与放热率随曲轴转角的变化,同时也给出了无高温气体射流时的缸内压力与放热率曲线作为参照。从图6可以看出:无高温气体射流时,缸内仅发生少量低温反应,可视为失火。

图4 不同射流温度下缸内正庚烷质量分数分布对比Fig.4 Comparison of n-heptane mass fraction distributions for different jet temperatures

图5 不同射流温度下缸内温度分布对比Fig.5 Comparison of in-cylinder temperature distributions for different jet temperatures

图6 射流温度对缸内压力和放热率的影响Fig.6 Effects of jet temperature on in-cylinder pressure and heat release rate

从图6(a)可见:上止点后-10°~-5°之间,射流温度越高,缸内压力升高越快;而700 K时的压力明显低于其他射流温度下的压力,这是由于在800,900 和1 000 K 时三者缸内均已发生了低温反应;随着射流温度提高,缸压峰值升高,出现时间提早;与1 000 K 时相比,700 K 时的缸压峰值减小了约0.8 MPa,出现时刻滞后约4.4°。这是由于射流温度较高时,高温反应始点较早,燃烧速率较快,燃烧持续期较短,有利于缸内压力的升高。经计算分析,射流温度越高,最大压力升高率越大。1 000 K 时的最大压力升高率约为1.5 MPa/(°)。

从图6(b)可见:在低温反应阶段,随着射流温度提高;缸内低温反应始点和放热峰值出现时刻均提前。当射流温度为700 K 时,与缸内温度相差较小,混合后缸内平均温度较低,因此,低温反应始点相对滞后;在高温反应阶段,较高的射流温度下,高温反应始点较早。这是由于射流温度越高,混合后缸内整体温度也越高,能够越早地达到自燃条件而着火燃烧。800,900和1 000 K三者的高温反应始点均位于上止点附近,相差不大,而在700 K的高温反应始点明显滞后;800,900和1 000 K三者的放热率曲线均有1个小的波峰,并且波峰峰值随射流温度的提高而逐渐升高;而在700 K射流温度下,在上止点后6°附近放热速度略降低。对比分析图4和图5中上止点后2°时的正庚烷质量分数和温度分布可知:在800,900和1 000 K 射流温度下,在接近燃烧室中心位置的区域首先开始燃烧,而后高温区域快速拓展至整个燃烧室,因此,放热率有1 个小的波峰;而在700 K 射流温度下,上止点后5°时存在局部区域先发生自燃的现象;随着射流温度提高,缸内整体温度也逐渐提高,使得燃烧初期满足自燃条件而着火的区域更广,参与燃烧的燃油量更多,因此,小的波峰峰值更高。同时,较高的射流温度也使得高温反应放热峰值升高,出现时刻提前。这是由于在较高的射流温度下,缸内温度较高,燃烧速率较快。

本文将从高温反应始点至CA90(即累计放热量达到90%时对应的曲轴转角)所经过的曲轴转角定义为燃烧持续期。图7所示为CA50(即累计放热量达到50%时对应的曲轴转角)与燃烧持续期曲轴转角随射流温度的变化。从图7可见:随着射流温度提高,CA50 提前,燃烧持续期缩短;相对于700 K,1 000 K 的CA50 提前了约3.8°,燃烧持续期缩短了约1.6°;当射流温度较高时,射流气体与缸内混合气混合后温度也较高,使得高温反应始点提前,燃烧速率加快,因此,CA50 提前。而CA50 提前进一步提高了缸内的温度,加速了燃烧过程,缩短了燃烧持续期。

图8所示为缸内平均温度随射流温度的变化。从图8可见:上止点后-10°~-5°之间,700 K与其他射流温度相比,缸内平均温度明显较低。这是由于其低温反应始点滞后较多,缸内压力较低。随着射流温度提高,缸内平均温度峰值升高,出现时刻提前。当射流温度较高时,一方面,射流气体与缸内混合气混合后的温度更高;另一方面,缸内高温反应始点更早,燃烧速率更快,缸内压力更高,致使缸内温度升高更多。

图7 射流温度对CA50和燃烧持续期的影响Fig.7 Effects of jet temperature on CA50 and burning duration

图8 射流温度对缸内平均温度的影响Fig.8 Effect of jet temperature on in-cylinder mean temperature

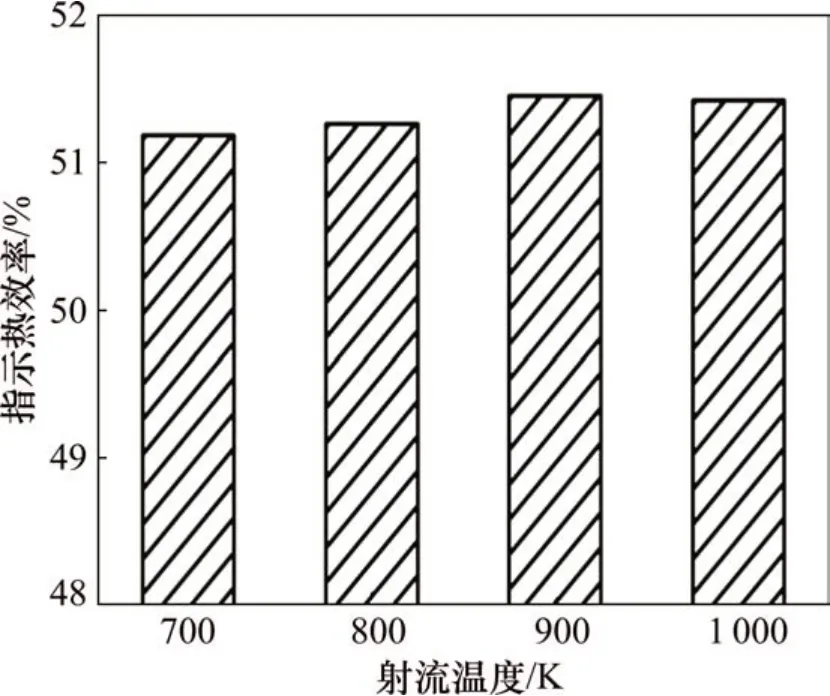

图9所示为指示热效率随射流温度的变化。从图9可见:在不同射流温度下,指示热效率比较接近;900 K的指示热效率最高,约为51.5%;700 K的指示热效率最低,约为51.2%;在700,800和900 K射流温度下,指示热效率逐渐提高,一方面,在较高的射流温度下,活塞上行过程中缸内压力较高,压缩负功增加,但由于仅发生了低温反应,因此,增加幅度不大;另一方面,当射流温度较高时,燃烧速率较快,燃烧等容度较高,缸压峰值也较高,活塞下行过程中所做的正功增加,且与压缩负功相比,正功增加幅度更大,因此,热效率更高。相对于900 K,1 000 K时的指示热效率略有下降。尽管其燃烧速率更快,但缸内温度较高,传热损失较大,致使热效率有所下降。

图9 射流温度对指示热效率的影响Fig.9 Effect of jet temperature on indicated thermal efficiency

3.3 排放分析

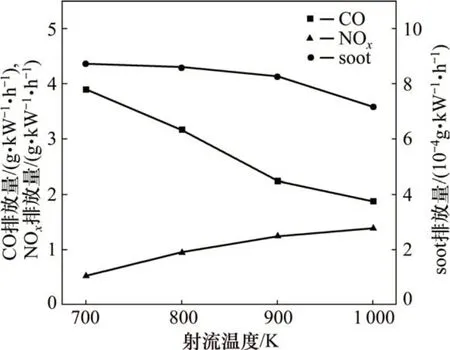

图10所示为CO,NOx和soot 排放量随射流温度的变化。从图10可知:在不同射流温度下,soot 排放量几乎为零。这是由于喷油时间较早,喷油压力较高,燃油与空气混合时间较长,再加上高温射流混合的影响,缸内形成了较为均匀的混合气,避免了局部过浓区。从图8所示缸内平均温度可以看出:随着射流温度的提高,缸内平均温度也逐渐提高,有利于CO 的氧化,减少其排放量。NOx生成的主要原因是局部高温富氧。由于缸内不存在局部过浓区,因此,NOx排放主要受局部温度的影响。依据图5中上止点后5°时的温度分布可知:在接近燃烧室中心位置的区域内燃烧温度较高,是NOx的主要生成区域;射流温度较高时,缸内燃烧速率较快,高温区域较广,因此,NOx排放增加。综合此燃烧方式的性能和排放分析,由于热效率相差不大,在保证射流压燃的前提下,可通过降低射流温度的方式来降低NOx排放。

图10 射流温度对CO,NOx和soot排放量的影响Fig.10 Effects of jet temperature on CO,NOx and soot emissions

4 结论

1)研究不同射流温度对高温气体JCCI 方式的燃烧与排放特性的影响。在上止点附近,通过向缸内射流喷入一定量的高温气体,提高混合气的温度,可触发处于着火临界状态的预混合气发生自燃,实现快速燃烧。

2) 随射流温度的提高,射流气体与缸内原混合气混合后温度更高,使得混合气更早地自燃,进而高温反应始点前移,CA50 提前,放热峰值升高。同时,燃烧持续期缩短,缸压峰值升高。

3) 在700,800 和900 K 射流温度下,指示热效率逐渐提高。而在1 000 K 时,由于缸内温度过高,传热损失增加,热效率有所下降。当射流温度较高时,缸内高温区域较广,NOx排放增加。而较高的缸内温度使得CO 排放减少。由于缸内混合气较为均匀,soot排放量接近于零。